La industria del automóvil depende en gran medida de una red de fabricantes de componentes que suministran desde unidades de control electrónico hasta sistemas de frenado, cadenas cinemáticas y dispositivos de seguridad avanzados. Estos proveedores desempeñan un papel fundamental para garantizar que los fabricantes de automóviles puedan innovar, cumplir los requisitos normativos y ofrecer a los consumidores vehículos fiables y de alta calidad. A medida que aumenta la demanda de vehículos eléctricos y autónomos, la importancia de estas empresas de componentes para automóviles crece aún más.

En este artículo se analizan en profundidad los 10 principales fabricantes de componentes para automóviles en el mundo, con información esencial sobre la sede de cada empresa, sus principales productos y servicios, sus ventajas competitivas, su capacidad de producción y su clientela. Esta guía ayudará a empresas, profesionales de la industria y otras partes interesadas a encontrar los socios más adecuados en el sector de la fabricación de componentes para automóviles.

1. Bosch (Robert Bosch GmbH)

- Localización y dirección: Robert-Bosch-Platz 1, 70839 Gerlingen-Schillerhöhe, Alemania.

- Presentación de la empresa: Fundada en 1886, Bosch es una potencia en tecnología y servicios de automoción. Conocida por su compromiso con la innovación, Bosch ofrece una amplia gama de productos de automoción que contribuyen al rendimiento, la seguridad y la eficiencia de los vehículos. La empresa es líder en áreas como las unidades de control del motor, el software de automoción y los sistemas avanzados de asistencia al conductor (ADAS).

- Productos principales: La división de automoción de Bosch se centra en sistemas de gestión del motor, sistemas de frenado, tecnología de inyección de combustible, sensores, ADAS y software de automoción.

- Página web: bosch.com

- Ventajas competitivas: El fuerte compromiso de Bosch con la I+D (investigación y desarrollo) le ha ayudado a mantenerse a la vanguardia de la tecnología automovilística. La inversión de la empresa en innovación, especialmente en tecnologías de vehículos eléctricos y autónomos, le permite prestar servicio a los fabricantes de automóviles que buscan soluciones de vanguardia.

- Capacidad de producción: Con más de 400.000 empleados en todo el mundo, Bosch tiene una importante presencia de fabricación y desarrollo en más de 50 países. La empresa emplea a unos 60.000 ingenieros, 30.000 de ellos especializados en el desarrollo de software.

- Clientes clave: Los principales fabricantes de automóviles del mundo, como Volkswagen, BMW y Toyota, confían en Bosch para sus componentes y sistemas avanzados.

2. Corporación Denso

- Localización y dirección: 1-1 Showa-cho, Kariya, Aichi 448-8661, Japón.

- Presentación de la empresa: Como miembro del Grupo Toyota, Denso es uno de los mayores proveedores de automoción del mundo. Fundada en 1949, la gama de productos de Denso incluye desde sistemas de propulsión hasta unidades de calefacción, ventilación y aire acondicionado, lo que la convierte en uno de los principales protagonistas de la tecnología y la innovación automovilísticas. La empresa es especialmente conocida por su trabajo en soluciones de automoción respetuosas con el medio ambiente.

- Productos principales: Denso está especializada en aire acondicionado, sistemas de combustible, componentes eléctricos, sistemas de control de la cadena cinemática y sistemas térmicos.

- Página web: denso.com

- Ventajas competitivas: La estrecha relación de Denso con Toyota ha impulsado su crecimiento y le ha permitido liderar la tecnología de vehículos ecológicos e híbridos. La empresa está muy centrada en la sostenibilidad, creando productos que reducen las emisiones y mejoran la eficiencia del combustible.

- Capacidad de producción: Denso opera en más de 35 países y emplea a más de 170.000 personas en sus centros de fabricación e I+D.

- Clientes clave: Además de Toyota, Denso suministra piezas a Honda, Ford y otros grandes fabricantes de automóviles de todo el mundo.

3. Continental AG

- Localización y dirección: Vahrenwalder Str. 9, 30165 Hannover, Alemania.

- Presentación de la empresa: Fundada en 1871, Continental se ha convertido en una de las empresas de componentes de automoción más diversificadas del mundo. Inicialmente conocida por su producción de neumáticos, Continental ha ampliado su cartera para incluir sistemas de frenado, ADAS y soluciones de software. La empresa es un actor importante en tecnologías de automoción sostenibles y soluciones digitales.

- Productos principales: Neumáticos, sistemas de frenado, ADAS, seguridad del vehículo y soluciones de infoentretenimiento.

- Página web: continental.com

- Ventajas competitivas: La fuerza de Continental radica en su apuesta por la transformación digital y la sostenibilidad. Es líder en sistemas electrónicos para vehículos y respalda los avances en vehículos eléctricos y tecnología autónoma.

- Capacidad de producción: Con una plantilla mundial de unos 190.000 empleados en 58 países, Continental cuenta con una amplia red de producción e I+D.

- Clientes clave: Continental presta servicio a los principales fabricantes de automóviles, como BMW, Ford y Daimler, y tiene una fuerte presencia entre los fabricantes europeos.

4. Magna International Inc.

- Localización y dirección: 337 Magna Dr, Aurora, Ontario L4G 7K1, Canadá.

- Presentación de la empresa: Magna es uno de los mayores proveedores de automoción de Norteamérica, con experiencia en soluciones de sistemas completos. La gama de productos de la empresa incluye desde interiores hasta capacidades completas de fabricación de vehículos, lo que la convierte en un actor único en el sector.

- Productos principales: Magna fabrica estructuras de vehículos, sistemas de propulsión y electrónica, y ofrece soluciones completas para el montaje de vehículos.

- Página web: magna.com

- Ventajas competitivas: Los servicios integrales de Magna, desde el diseño del producto hasta el montaje del vehículo, permiten a los fabricantes de automóviles racionalizar su cadena de suministro. Su adaptabilidad y amplitud la convierten en un socio de referencia para varios fabricantes de automóviles de todo el mundo.

- Capacidad de producción: Con más de 340 plantas de fabricación en 28 países, Magna emplea a más de 150.000 personas, lo que la convierte en uno de los proveedores mundiales de mayor envergadura.

- Clientes clave: General Motors, Ford, BMW y otros fabricantes líderes de automóviles colaboran con Magna para sus necesidades de fabricación.

5. ZF Friedrichshafen AG

- Localización y dirección: Löwentaler Str. 20, 88046 Friedrichshafen, Alemania.

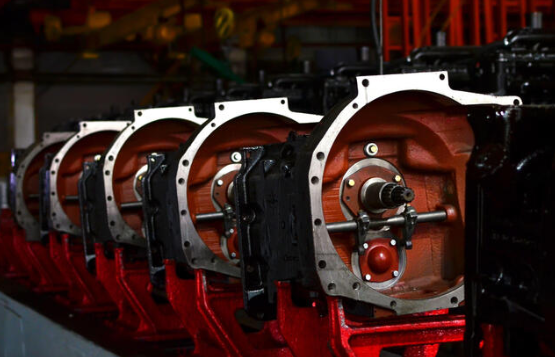

- Presentación de la empresa: ZF es un reputado proveedor de tecnología de transmisión y chasis, conocido sobre todo por sus sistemas de transmisión. Fundada en 1915, ZF goza de una sólida reputación por su calidad e innovación, centrándose en gran medida en la conducción autónoma y la electrificación.

- Productos principales: ZF es especialista en transmisiones, sistemas de chasis, sistemas de dirección y tecnología de seguridad.

- Página web: zf.com

- Ventajas competitivas: La experiencia de ZF en sistemas de transmisión de alto rendimiento y soluciones de conducción autónoma de vanguardia lo han convertido en el proveedor preferido de las marcas de automóviles de alto rendimiento y de lujo.

- Capacidad de producción: ZF opera en más de 40 países y emplea a unas 160.000 personas, con un fuerte enfoque en I+D en Alemania y EE.UU.

- Clientes clave: ZF cuenta con BMW, Audi y Mercedes-Benz entre sus principales clientes, a los que suministra sistemas de transmisión y seguridad para vehículos de alto rendimiento.

6. Aisin Seiki Co., Ltd.

- Localización y dirección: 2-1 Asahi-machi, Kariya, Aichi 448-8650, Japón.

- Presentación de la empresa: Aisin, que forma parte del Grupo Toyota, es conocida por sus componentes de alta calidad para cadenas cinemáticas. Fundada en 1949, Aisin suministra piezas críticas tanto para vehículos tradicionales como eléctricos, centrándose en la fiabilidad y la ingeniería de precisión.

- Productos principales: Componentes de la cadena cinemática, transmisiones, sistemas de frenado y componentes del chasis.

- Página web: aisin.com

- Ventajas competitivas: La gran experiencia de Aisin en tecnología de cadenas cinemáticas y su estrecha colaboración con Toyota han impulsado su crecimiento y le han permitido mantener altos niveles de innovación y calidad.

- Capacidad de producción: Aisin cuenta con más de 100.000 empleados y dispone de instalaciones en todo el mundo para satisfacer la demanda global.

- Clientes clave: Toyota, Honda y otros fabricantes de automóviles japoneses e internacionales confían en Aisin para sus necesidades de sistemas de transmisión y frenos.

7. Valeo SA

- Localización y dirección: 43 Rue Bayen, 75017 París, Francia.

- Presentación de la empresa: Valeo es un fabricante francés de componentes de automoción centrado en soluciones innovadoras para las tecnologías de asistencia a la conducción y de propulsión eléctrica. Con un compromiso con la movilidad sostenible, Valeo se ha convertido en líder en sistemas de asistencia tanto para vehículos de combustión interna como eléctricos.

- Productos principales: Sistemas eléctricos de propulsión, ADAS, sistemas de climatización y soluciones de iluminación.

- Página web: valeo.com

- Ventajas competitivas: Valeo es líder en tecnologías de conducción autónoma y electrificación, lo que le posiciona bien en el cambio hacia vehículos sostenibles y conectados.

- Capacidad de producción: Valeo opera en más de 33 países y emplea a unas 110.000 personas en todo el mundo.

- Clientes clave: Renault, el Grupo PSA y otros fabricantes de automóviles europeos dependen de las soluciones innovadoras de Valeo.

8. Hyundai Mobis

- Localización y dirección: 203, Teheran-ro, Gangnam-gu, Seúl, Corea del Sur.

- Presentación de la empresa: Hyundai Mobis, filial de Hyundai Motor Group, suministra diversos componentes para automóviles, especialmente centrados en chasis y sistemas de seguridad. También es pionera en tecnología de conducción autónoma, incluidos sensores y ADAS.

- Productos principales: Sistemas de chasis, sistemas de frenado, ADAS, infoentretenimiento en el automóvil y sistemas de seguridad.

- Página web: mobis.es

- Ventajas competitivas: Conocida por su gran experiencia en tecnología de chasis y seguridad, Hyundai Mobis está realizando importantes inversiones en el desarrollo de vehículos autónomos.

- Capacidad de producción: Hyundai Mobis tiene una plantilla mundial de más de 30.000 trabajadores, con instalaciones de producción en varios países.

- Clientes clave: Hyundai, Kia y otros fabricantes de automóviles de todo el mundo.

9. Lear Corporation

- Localización y dirección: 21557 Telegraph Rd, Southfield, MI 48033, USA.

- Presentación de la empresa: Lear es líder en el sector de los asientos y los sistemas de distribución eléctrica para automóviles, con especial atención a la innovación en soluciones de conectividad y confort de los asientos. Lear es conocida por apoyar la electrificación y las aplicaciones de vehículos autónomos.

- Productos principales: Asientos de automóviles, sistemas electrónicos y sistemas de distribución eléctrica.

- Página web: lear.com

- Ventajas competitivas: El enfoque único de Lear en sistemas de asientos y electrónica para vehículos le ha ayudado a convertirse en un proveedor destacado, especialmente con el auge de los vehículos eléctricos y autónomos.

- Capacidad de producción: Lear opera en más de 38 países con una plantilla de 160.000 empleados.

- Clientes clave: Ford, GM y otros fabricantes de automóviles líderes en Norteamérica y Europa.

10. Faurecia

- Localización y dirección: 23-27 Avenue des Champs Pierreux, 92000 Nanterre, Francia.

- Presentación de la empresa: Faurecia es conocida por su experiencia en sistemas de interior, control de emisiones y soluciones de movilidad sostenible. La empresa ha realizado importantes inversiones en tecnología de combustible de hidrógeno y componentes de automoción ecológicos.

- Productos principales: Asientos de automóviles, sistemas de control de emisiones, sistemas interiores y tecnología de pilas de combustible de hidrógeno.

- Página web: faurecia.com

- Ventajas competitivas: El liderazgo de Faurecia en tecnología automovilística ecológica, incluido el desarrollo de pilas de combustible de hidrógeno, la sitúa como uno de los principales actores de la movilidad sostenible.

- Capacidad de producción: Faurecia está presente en más de 35 países y emplea a 110.000 personas en todo el mundo.

- Clientes clave: Stellantis, Volkswagen y varios fabricantes de automóviles europeos.

Conclusión

Seleccionar al fabricante de componentes para automóviles adecuado es crucial para garantizar la calidad del producto, la sostenibilidad y la innovación tecnológica. Estas 10 empresas principales representan algunas de las mejores del mundo en términos de tecnología, capacidad de producción y asociaciones, y sirven tanto a los mercados de vehículos tradicionales como a los eléctricos. A medida que la industria del automóvil sigue evolucionando con tendencias como la electrificación, la conectividad y la conducción autónoma, estos fabricantes están posicionados para liderar y apoyar la próxima generación de vehículos. Tanto si una empresa busca soluciones ecológicas, sistemas avanzados de asistencia al conductor o componentes de alta calidad para la cadena cinemática, esta lista ofrece una visión completa de los principales proveedores de todo el mundo.

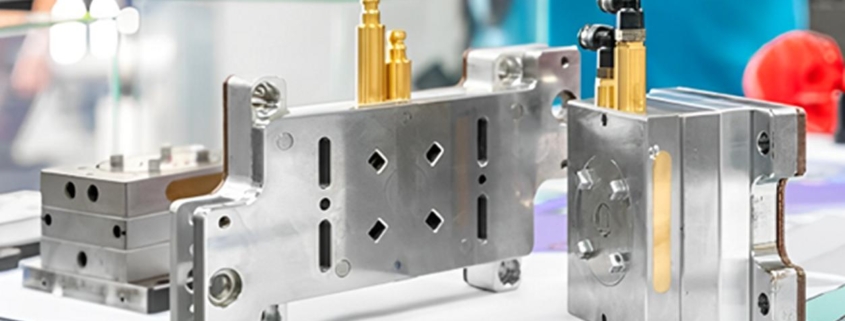

Si busca moldeo por inyección para automoción componentes de China, bienvenido a Sincere Tech.