Cuando se trata de la seguridad de los alimentos, es esencial disponer de información precisa sobre los materiales utilizados para su envasado y almacenamiento. No todos los plásticos que entran en contacto con los alimentos son seguros. Por lo tanto, es esencial conocer los plásticos que son adecuados para su uso con alimentos. Con el fin de mejorar tanto la salud como la calidad de los alimentos, adquirir algunas ideas sobre cómo elegir la mejor opción puede ser de gran ayuda. En este artículo, aprenderá a qué se refieren los términos "apto para alimentos" y "seguro para alimentos", así como las principales propiedades de estos polímeros, la legislación que los regula y las principales aplicaciones de estos plásticos.

¿Qué significa "calidad alimentaria"?

Es seguro utilizar material en contacto con alimentos cuando entra en contacto directo con materiales alimentarios. Además de utilizarse en envases, cubiertos y otros artículos, estos materiales no tienen un sabor amargo que pueda afectar a los alimentos. Una forma de ver los materiales aptos para uso alimentario desde una perspectiva económica es considerar el hecho de que determinados materiales no pueden utilizarse en la fabricación de alimentos si no cumplen ciertas condiciones impuestas por las autoridades, como los plásticos aprobados por la FDA.

¿Cómo podemos definir los "plásticos alimentarios"?

Existen tipos específicos de plásticos que han sido aprobados por organizaciones administrativas para su uso en contacto con alimentos. Estos plásticos se conocen como plásticos aptos para uso alimentario. Para determinar si son capaces o no de contaminar los alimentos con sustancias químicas o toxinas, se someten a rigurosas pruebas.

¿Cómo podemos definir "Plásticos seguros para los alimentos“?

Los plásticos aptos para su uso con alimentos pueden caracterizarse como aquellos que poseen propiedades y características que permiten manipular, almacenar o transportar los alimentos. El hecho de que estos polímeros no se desintegren fácilmente ni liberen sustancias nocivas cuando se exponen a los alimentos, al calor o a la humedad es algo que debe tenerse en cuenta.

Comparación entre seguridad alimentaria y calidad alimentaria

El término "apto para uso alimentario" se refiere a una sustancia que cumple los requisitos establecidos por la Administración de Alimentos y Medicamentos (FDA) u otras autoridades reguladoras. El término "apto para uso alimentario" se refiere a un material que es seguro para entrar en contacto con alimentos en condiciones que se consideran estándar. Aunque todos los polímeros que entran en contacto con los alimentos son aptos para el consumo, no todos los materiales que son aceptables para el consumo pueden considerarse aptos para los alimentos.

Todo lo que debe saber sobre el bisfenol A (BPA)

El bisfenol A, a veces conocido como BPA, es una sustancia química que se utiliza en plásticos y tiene el potencial de migrar a alimentos y bebidas. Según las investigaciones, el BPA puede ser perjudicial si se consume; en consecuencia, algunas autoridades han intentado restringir el uso de esta sustancia química en aplicaciones que incluyen el contacto con alimentos (aplicaciones en contacto con alimentos). Es importante que prestemos atención a los envoltorios de plástico para alimentos que se comercializan como "aptos para uso alimentario" y contienen BPA, que deberían retirarse del mercado.

métodos de producción de plásticos aptos para uso alimentario

El tipo exacto de materia prima, las medidas preventivas contra la contaminación y el procedimiento de transformación adecuado son necesarios para la producción de artículos de plástico aptos para uso alimentario. He aquí un resumen de los pasos necesarios para la producción de artículos de plástico aptos para uso alimentario:

1. La selección de los componentes primarios

Para empezar, el procedimiento se inicia con la adquisición de materias primas de la máxima calidad, seleccionadas para cumplir los criterios reales y exigidos de seguridad alimentaria. Por ejemplo, el bisfenol A (BPA) y los ftalatos son ejemplos de sustancias químicas nocivas y con potencial para migrar a los alimentos. Es imprescindible que no incluya ninguno de estos compuestos. Los plásticos permitidos son los que cumplen esta condición a nivel internacional, federal o estatal; es decir, los plásticos que han sido aprobados por la Administración de Alimentos y Medicamentos de Estados Unidos (US-FDA) u otras organizaciones similares. Plásticos como el PET, el HDPE, el PP y el LDPE son ejemplos de tipos bien conocidos de plásticos aptos para uso alimentario.

2. Cumplimiento de las normas reglamentarias.

Según la Food and Drug Administration (FDA) de Estados Unidos y la Autoridad Europea de Seguridad Alimentaria (EFSA) de Europa, los fabricantes están obligados a asegurarse de que el plástico y los aditivos que utilizan son seguros para su uso con alimentos. Realizan pruebas para garantizar que los materiales que se van a transferir a los alimentos no incluyen ningún compuesto potencialmente nocivo que migre. En otras palabras, las normas sobre plásticos en contacto con alimentos exigen que el material tenga una determinada pureza y composición antes de que la Food and Drug Administration (FDA) permita su uso para almacenar o envasar alimentos.

Se tratarán las Buenas Prácticas de Fabricación (BPF).

Para la producción de plásticos aptos para uso alimentario se requiere un estricto cumplimiento de las buenas prácticas de fabricación (BPF). La limpieza, la garantía de que todos los componentes y procedimientos están libres de contaminación y la limpieza de la maquinaria y el equipo son factores que se incluyen en las BPF. Desde el punto de origen de las materias primas hasta el punto de envasado del producto acabado, esto indica que la empresa tiene un control total sobre todo el proceso.

Otros conceptos importantes de las buenas prácticas de fabricación son

Para garantizar un mantenimiento adecuado de las instalaciones, es imperativo que éstas se limpien a fondo y no contengan impurezas de ningún tipo.

Existe un proceso conocido como esterilización de máquinas, que consiste en limpiar los equipos que se utilizan con fines industriales para evitar cualquier posible cruce con enfermedades.

Higiene y formación de los empleados: Los empleados que participan en la producción de plásticos alimentarios reciben formación para garantizar que manipulan el producto de forma adecuada, manteniendo al mismo tiempo un entorno limpio.

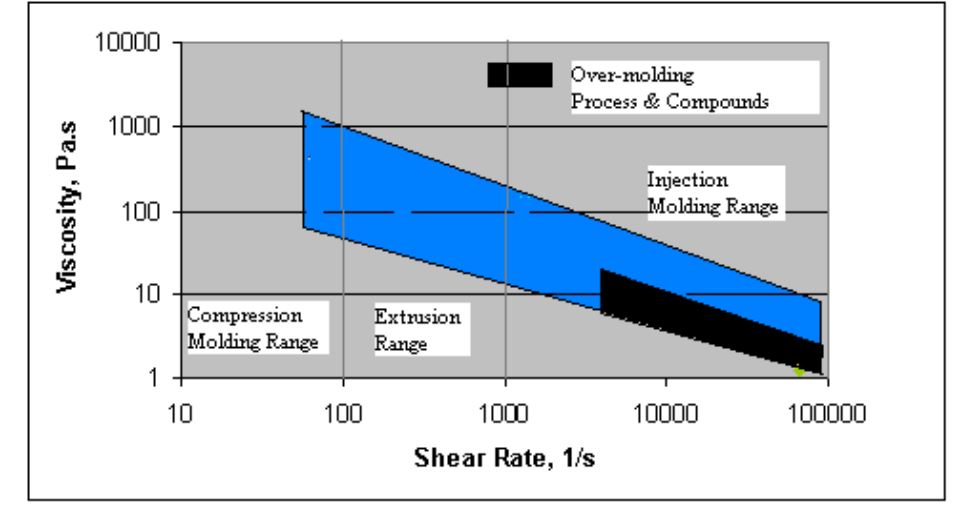

4. Moldeo por soplado Mediante moldeo por inyección o extrusión

Cuando se trata de salidas, la selección y el control de calidad de las materias primas es el primer paso. En esta fase del proceso de fabricación de plásticos se utilizan procesos como el moldeo por inyección y la extrusión.

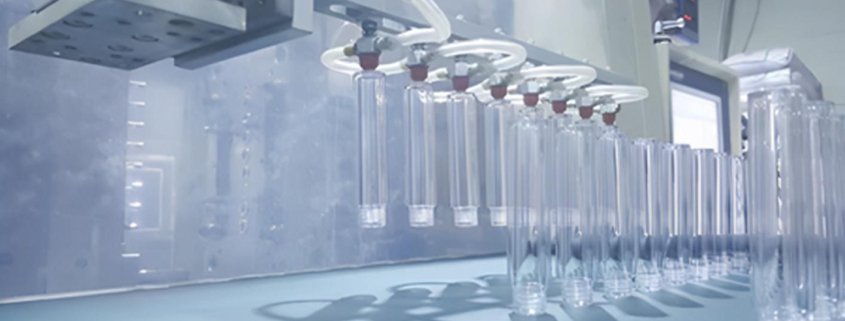

Estos gránulos de plástico se funden mediante el proceso de moldeo por inyección, que consiste en calentarlos y luego forzarlos en moldes que se utilizan para producir envases, botellas u otras formas.

Cuando se utiliza plástico, el proceso de extrusión consiste en fundir el material y forzarlo a través de una matriz para crear estructuras continuas, como láminas y películas.

Cada uno de estos métodos de producción garantiza la precisión en términos de dimensionalidad, grosor del plástico y resistencia, lo que resulta esencial para garantizar el cumplimiento de la normativa alimentaria.

5. Realización de pruebas para garantizar la conformidad y la seguridad

Los productos de plástico se someten a diversas pruebas para garantizar que cumplen las normas de seguridad exigidas. Según los resultados de estas pruebas, se determina la eficacia de la lixiviación química, la estabilidad térmica y la vida útil del aceite vegetal acondicionado. Los plásticos que entran en contacto con los alimentos no sufren ninguna reacción química con las superficies que entran en contacto con los alimentos, y no deben destruirse con el calor. Además, no deben deteriorarse ni verter sustancias peligrosas al medio ambiente.

A continuación se enumeran algunas de las pruebas:

Al realizar las pruebas de migración, es imperativo asegurarse de que la sustancia química en cuestión migra al alimento en un grado que no supera el nivel permitido, incluso cuando se somete a las condiciones especificadas, como el calentamiento o la congelación.

El proceso de ensayo de resistencia y durabilidad consiste en evaluar la tenacidad del plástico para determinar si es capaz de resistir la rotura o la desmaterialización.

6. Certificación y etiquetado de productos

Cuando el plástico alimentario cumple todos los requisitos de seguridad y conformidad, se aprueba su uso con etiquetas oficiales. Los productos capaces de funcionar de acuerdo con unos requisitos de seguridad predeterminados pueden recibir la acreditación de clientes y autoridades reguladoras como la FDA. Es práctica habitual que los fabricantes incluyan afirmaciones como "sin BPA", "aprobado por la FDA" o el símbolo de reciclaje que indica el tipo de plástico del producto, como "1" para PET y "2" para HDPE. Con la ayuda de estas etiquetas, el cliente puede diferenciar entre la seguridad del producto y si es apto o no para un uso alimentario.

7. Reciclabilidad y responsabilidad medioambiental

En los últimos años han aumentado los esfuerzos por mantener la sostenibilidad en el desarrollo de alternativas al plástico alimentario. La mayoría de los productores se enfrentan a una mayor concienciación por parte de los clientes, que les presiona para que adopten el material plástico reciclado post-uso, a veces conocido como plástico alimentario, o busquen polímeros biodegradables. Por ello, es de suma importancia asegurarse de que los plásticos aptos para uso alimentario sean reciclables y respetuosos con el medio ambiente en la actualidad.

Las siete categorías de plásticos alimentarios

A continuación figura una lista de los tipos de plásticos más comunes que pueden utilizarse como materiales aptos y seguros para alimentos:

En primer lugar, el tereftalato de polietileno, también conocido como PET o PETE.

En general, el PET se utiliza en la producción de botellas de agua y bebidas, así como de envases para alimentos, como los tarros de mantequilla de cacahuete. Es ligero, duradero y especialmente bueno para evitar la entrada de humedad, razón por la que se utiliza en envases. El PET también es extremadamente reciclable, aunque este material sólo debe utilizarse una vez porque tiene el potencial de deteriorarse si se vuelve a utilizar.

2. Las botellas de leche, los envases de zumo y las bolsas de la compra son ejemplos de productos rellenos de polietileno de alta densidad. No se rompe, es duradero, resistente a los productos químicos y a los golpes, y su consumo es seguro para los consumidores porque no contamina los alimentos. Además, el polietileno de alta densidad (HDPE) es un material que puede reciclarse y se designa con el código de reciclaje "2".

3. Cloruro de polivinilo (PVC) Aunque podemos utilizar el PVC en envases, debemos evitar su uso en aplicaciones que impliquen mucho calor, ya que produce sustancias nocivas. A pesar de su mayor durabilidad, sólo se utiliza en menor medida en la conservación de alimentos, sobre todo en situaciones en las que es necesario calentar, por lo que lleva la designación "3".

4. LDPE, que significa polietileno de baja densidad.

Productos como las bolsas para pan y alimentos congelados, así como determinados tipos de envases flexibles, son ejemplos de productos que emplean el PEBD. Además de ser ligero y adaptable, este material no absorbe la humedad. Por ello, puede utilizarse para el almacenamiento de alimentos. En comparación con otros materiales, el PEBD es reciclable con el código "4", aunque se recicla con mucha menos frecuencia que otros materiales.

(PP) significa polipropileno.

Las aplicaciones más frecuentes del polipropileno (PP) son los tapones de botellas de refrescos y cerveza, las pajitas que se pueden utilizar más de una vez y los vasos de yogur. Por ello, es resistente al calor y puede utilizarse para envasar alimentos u otras cosas que puedan calentarse en el microondas. El PP es un material de código "5", seguro, duradero y reciclable.

Tenedores, cucharas, cuchillos, vasos y platos de poliestireno (PS) son algunos ejemplos de artículos desechables fabricados con PS. A pesar de su precio razonable y su ligereza, no es el mejor material para almacenar alimentos durante un largo periodo de tiempo debido a los riesgos de lixiviación química, sobre todo cuando se somete al calor. Se distingue por el código "6".

[PC] significa policarbonato.

Lo utilizan tanto las botellas de agua reutilizables como los recipientes para almacenar alimentos. Puede contener BPA, una sustancia química que puede tener efectos nocivos para la salud. A pesar de que estos materiales son resistentes y transparentes, deberíamos evitar utilizar cualquier producto que contenga BPA. Además, el ordenador personal está marcado con un código de reciclaje.

7 características principales de los siete tipos de plásticos utilizados en la alimentación

A continuación, hablaremos de algunas de las variedades más importantes de plástico, junto con sus características y aplicaciones en muchas industrias:

A continuación se enumeran cinco de las características más notables de los plásticos aptos para alimentos. Los plásticos aptos para alimentos y los plásticos seguros para alimentos tienen las siguientes características:

1. sin BPA ni otras sustancias tóxicas 2. resistente al calor y de larga duración

3. Inerte a las sustancias químicas presentes en los alimentos

4. afluente tanto en olor como en sabor

5. Aprobado por organismos reguladores (Administración de Alimentos y Medicamentos de EE.UU., Unión Europea, etc.)

¿Hay algún alimento que pueda guardarse en botellas de plástico?

Sí, se pueden utilizar botellas y recipientes de plástico alimentario para uso humano siempre que se hayan limpiado a fondo y sean de la variedad sin BPA. Dicho producto debe estar aprobado por la FDA, y no debe sufrir daños a lo largo del tiempo.

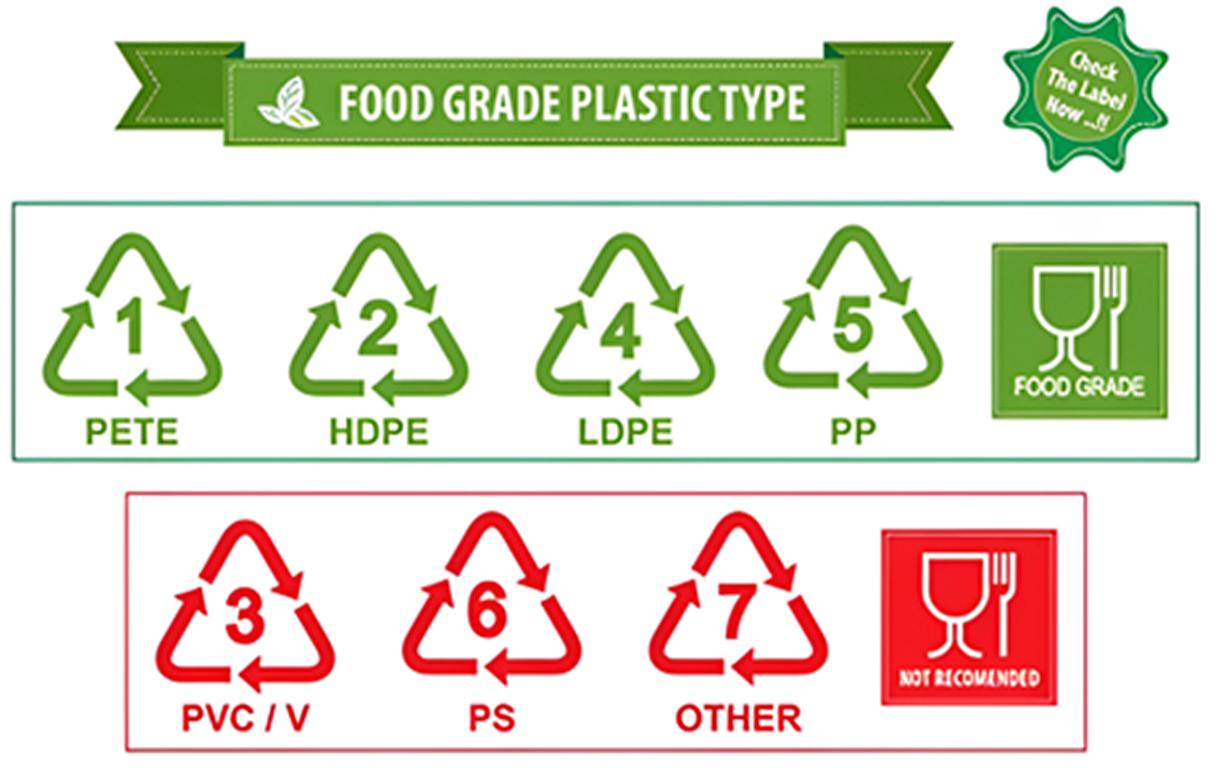

Números de plástico seguros para el almacenamiento de alimentos

Para conservar alimentos, es seguro utilizar plásticos reciclables de los tipos uno, dos, cuatro y cinco, que son PET, HDPE, LDPE y PP respectivamente. Deben evitarse los plásticos con los códigos 3 (PVC), 6 (PS) y 7 (Otros), ya que contienen BPA y otras sustancias químicas nocivas para el medio ambiente.

La tabla numérica de los plásticos seguros, incluidos los envases alimentarios

La tabla siguiente nos ayudará a comprender qué plásticos de grado alimentario son también seguros para el consumo; ¿qué tipos de plástico son seguros para el contacto con los alimentos? Casos de uso común

La primera opción es el PET o PETE. En efecto, las botellas de agua y otros envases

Sí, las jarras de leche y las botellas de zumo son de polietileno de alta densidad (HDPE).No se admiten envoltorios y envases 4 (LDPE).Sí, bolsas para pan y bolsas para congelados

Sí, envases de yogur y tapones de botellas, número cinco (PP)

Seis (PS)No hay vasos ni platos desechables

Siete (Otros) Depende (manténgase alejado del BPA)Cosas y objetos extraños

Ejemplos de aplicaciones de plásticos aptos y aptos para alimentos

A continuación se presentan algunos ejemplos de las formas en que suelen utilizarse los polímeros aptos para alimentos y espumas:

Los consumibles de laboratorio, incluidas las bandejas de comida y los materiales de envasado de alimentos, las botellas de bebidas, los utensilios y cubiertos, las bolsas y láminas de papel y las aplicaciones industriales son ejemplos de productos que entran en esta categoría. Equipos para el procesado de alimentos

Los plásticos aptos y seguros para alimentos ofrecen una serie de ventajas.

Muy bien, hablemos de algunas de las ventajas de los plásticos aptos y seguros para alimentos:

1. Bajo coste y fácil de administrar por los usuarios

Es duradero y resistente a la rotura. También es resistente a la contaminación.

4. Capaz de ser moldeado y versátil

Si se tiene en cuenta el tipo de producto desechable, la quinta característica es que es reutilizable.

Los plásticos aptos y seguros para uso alimentario presentan una serie de ventajas.

Existen algunos inconvenientes y restricciones asociados a los plásticos aptos y no aptos para alimentos.

1. La posibilidad de causar daños al medio ambiente (basura plástica)

Es difícil deshacerse de ciertos plásticos cuando se calientan porque liberan compuestos que son peligrosos.

3. Aunque la mayoría de ellos son aceptables para su uso en tiendas, no todos son seguros para su uso en microondas o lavavajillas.

4. Hay relativamente pocas opciones de reciclaje disponibles para algunos.

5. La durabilidad a largo plazo puede variar.

Reflexiones finales

En conclusión, los plásticos aptos y seguros para los alimentos son componentes esenciales de las soluciones de envasado y conservación utilizadas por el sector alimentario. En lo que respecta a la salud y la seguridad, es esencial tener un conocimiento general del tipo de plástico que se utiliza y ser capaz de identificar los productos que son favorables para el medio ambiente. Puede asegurarse de que los alimentos y bebidas que se almacenan están a salvo de la contaminación seleccionando plásticos alimentarios aprobados por la FDA y libres de BPA siempre que realice sus selecciones.

Preguntas frecuentes:

¿Puede explicar qué significa "de calidad alimentaria"?

El término "apto para uso alimentario" se refiere a una sustancia plástica apta para entrar en contacto directo con alimentos y que cumple las condiciones establecidas por la ley.

Cuando se trata de almacenar alimentos, ¿es siempre seguro utilizar plásticos sin BPA?

Es cierto que los plásticos que no contienen BPA son algo más seguros, pero aun así debe asegurarse de que los plásticos que utiliza son de calidad alimentaria.

Cuando se trata de almacenar alimentos, ¿puedo utilizar cualquier tipo de recipiente de plástico?

En sus superficies, sólo debe utilizar recipientes debidamente etiquetados como plástico alimentario o seguros para los alimentos.

¿Es posible reutilizar los envases de plástico más adelante?

Sí, siempre que estén recién envasados, almacenados de forma higiénica y embalados en un material seguro para el contacto con alimentos. Si el artículo está dañado o desgastado, se recomienda encarecidamente no utilizarlo.

¿Qué tipo de plástico es mejor para conservar los alimentos durante más tiempo?

Gracias a la rigidez del material y a la ausencia de posibles reacciones químicas, los plásticos HDPE y PP son adecuados para su uso durante un largo periodo de tiempo.

Si evito los plásticos que tienen los números 3, 6 y 7, ¿por qué debería hacerlo?

Se sabe que ciertos polímeros pueden liberar patógenos como el BPA cuando se someten al calor y la humedad de los impactos.