Moldeo por Inyección de Nylon: ¡Moldear sueños, no sólo plásticos!

Moldear sueños, no sólo plásticos

En un mundo en el que la innovación impulsa el progreso, el arte del moldeo por inyección se ha revelado como una poderosa herramienta para transformar las ideas en realidad, especialmente cuando se trata de nailon, un material famoso por su versatilidad, resistencia y durabilidad. Moldeo por inyección de nailon ha revolucionado varios sectores, desde la automoción hasta los bienes de consumo, permitiendo a los fabricantes producir componentes de alta calidad a gran escala. Este artículo se adentra en el intrincado mundo del moldeo por inyección de nailon, explorando su importancia, los aspectos técnicos del proceso y los retos a los que se enfrentan los fabricantes en su búsqueda de la perfección.

A lo largo del artículo, descubriremos la ciencia y el arte que hay detrás del moldeo por inyección de nailon, examinando cómo el calor y la presión trabajan juntos para crear intrincados diseños a partir de simples gránulos. Analizaremos las temperaturas necesarias para moldear nailon, el proceso paso a paso desde las materias primas hasta los productos acabados y los problemas habituales que pueden surgir durante la producción. Además, exploraremos el futuro del moldeo por inyección de nailon, reflexionando sobre si es un sueño que merece la pena perseguir o una pesadilla que los fabricantes deben sortear.

Al final de este viaje, no sólo comprenderá los aspectos técnicos del moldeo por inyección de nailon, sino que también apreciará la creatividad y el ingenio que hay detrás de cada pieza moldeada. Tanto si es un veterano de la industria como un recién llegado curioso, esta exploración del moldeo por inyección de nailon le proporcionará información valiosa y quizás le inspire para moldear algunos de sus propios sueños, ¡una pieza de plástico a la vez!

Moldeando Sueños: La revolución del nailon empieza hoy

El auge del nailon

La historia del nailon comienza a finales de la década de 1930, cuando la empresa DuPont presentó este polímero sintético como la primera fibra completamente sintética. Concebido en un principio como sustituto de la seda en las medias femeninas, el nailon no tardó en llamar la atención por su fuerza, elasticidad y resistencia a la abrasión. Con el paso de las décadas, el nailon evolucionó más allá de los textiles, convirtiéndose en un elemento básico en la fabricación de diversos componentes industriales, materiales de embalaje y bienes de consumo.

Hoy en día, el mercado de moldeo por inyección de nylon está en auge, con una tasa de crecimiento estimada de 5,8% de 2021 a 2028, según lo informado por varios analistas de la industria. Este crecimiento está impulsado por la creciente demanda de materiales ligeros y duraderos en sectores como la automoción, la industria aeroespacial y la electrónica. A medida que la sostenibilidad se convierte en una preocupación acuciante, la reciclabilidad del nailon y su potencial para la producción de base biológica lo han convertido en una opción atractiva para los fabricantes preocupados por el medio ambiente.

¿Por qué elegir nailon?

¿Qué hace que el nailon sea el material preferido para el moldeo por inyección? La respuesta está en sus propiedades únicas. El nailon posee una excelente resistencia mecánica, lo que lo hace ideal para componentes que requieren durabilidad. Su bajo coeficiente de fricción permite un funcionamiento suave en piezas móviles, lo que es especialmente importante en aplicaciones industriales y de automoción. Además, el nailon es resistente a productos químicos, aceites y disolventes, lo que amplía aún más sus posibilidades de uso.

La versatilidad del nailon se extiende a su disponibilidad en varios grados, cada uno adecuado para aplicaciones específicas. Por ejemplo, el nailon relleno de vidrio ofrece una mayor integridad estructural, por lo que es perfecto para componentes de gran resistencia. Mientras tanto, las mezclas de nailon, como el nailon 6/66 o el nailon 12, pueden adaptarse para obtener características de rendimiento específicas, desde una mayor resistencia al impacto hasta una flexibilidad mejorada.

Un cambio en los paradigmas de fabricación

Tradicionalmente, los procesos de moldeo eran lineales y lentos, e implicaban múltiples pasos que aumentaban el tiempo y los costes de producción. Sin embargo, con la llegada de las técnicas avanzadas de moldeo por inyección de nailon, los fabricantes pueden conseguir una eficiencia significativa. Los procesos automatizados, junto con una sofisticada robótica, permiten realizar cambios rápidos entre series de productos, lo que reduce el tiempo de inactividad y los residuos.

Además, la integración de las tecnologías de la Industria 4.0 ha transformado la forma en que los fabricantes abordan el moldeo por inyección de nailon. Los sensores inteligentes y los dispositivos IoT (Internet de las cosas) supervisan el proceso de moldeo en tiempo real, proporcionando datos valiosos que pueden utilizarse para optimizar los parámetros de producción. Este cambio hacia el mantenimiento predictivo no solo mejora la calidad del producto, sino que también minimiza los costes asociados a los fallos de los equipos.

Aplicaciones reales

La versatilidad del moldeo por inyección de nailon queda patente en su amplio abanico de aplicaciones. En el sector de la automoción, el nailon se utiliza para depósitos de combustible, conectores eléctricos y diversos componentes interiores, como tiradores de puertas y pomos de cambio. En los bienes de consumo, el nailon lo moldea todo, desde utensilios de cocina hasta equipamiento deportivo, lo que demuestra su adaptabilidad a diferentes diseños y funciones.

Un caso notable es el uso del nailon en la producción de piezas ligeras para automóviles, que ayudan a mejorar la eficiencia del combustible. Al sustituir los materiales más pesados por nailon, los fabricantes pueden reducir el peso de un vehículo, lo que se traduce en menos emisiones y mejores prestaciones. Esta tendencia se alinea con el impulso de la industria automovilística hacia la sostenibilidad, lo que convierte al nailon en un actor esencial en el futuro del diseño de vehículos.

Retos en el horizonte

Aunque las perspectivas del moldeo por inyección de nailon son brillantes, sigue habiendo retos. La fluctuación de los precios de las materias primas de nailon y la competencia de materiales alternativos, como el metal y los compuestos, pueden afectar al mercado. Además, garantizar una calidad constante en los productos moldeados puede ser complicado, sobre todo con las variaciones en las propiedades de las materias primas y las condiciones ambientales. Los fabricantes deben invertir en investigación y desarrollo para adelantarse a estos retos y seguir innovando.

En resumen, la revolución del nailon está en marcha y trae consigo oportunidades y retos apasionantes. Comprender el potencial del nailon en el moldeo por inyección es crucial para los fabricantes que pretenden seguir siendo competitivos en un mercado en evolución. A medida que avanzamos, la pregunta sigue siendo: ¿cómo podemos aprovechar todo el potencial del nailon y seguir moldeando sueños en lugar de meros plásticos?

Moldeo por Inyección de Nylon: El arte del plástico

Comprender el moldeo por inyección

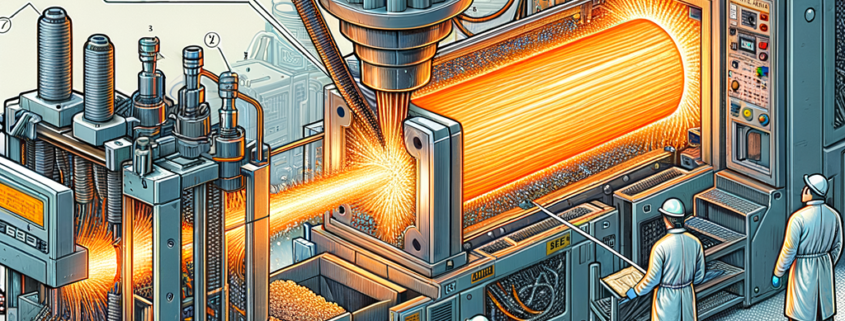

El moldeo por inyección es un sofisticado proceso de fabricación que consiste en inyectar material fundido en un molde para crear una forma específica. El proceso consta de varias etapas clave: preparación del material, inyección, enfriamiento y expulsión. Cada etapa requiere precisión y un profundo conocimiento del comportamiento del material, sobre todo cuando se trabaja con nailon.

Para empezar, primero hay que secar los gránulos de nailon, ya que la humedad puede afectar negativamente al rendimiento del material. Una vez secos, los gránulos se introducen en un barril caliente, donde se funden y mezclan. A continuación, el nailon fundido se inyecta en un molde a alta presión, donde adquiere la forma del componente deseado. Tras enfriarse lo suficiente, se abre el molde y se expulsa la pieza acabada.

La ciencia detrás de la magia

Lo que diferencia el moldeo por inyección de nailon de otros plásticos son sus propiedades térmicas y mecánicas únicas. La capacidad del nailon para absorber y retener el calor permite moldearlo en diseños complejos manteniendo la integridad estructural. Esta cualidad es crucial para las industrias que requieren componentes de ingeniería de precisión, como la aeroespacial o los dispositivos médicos.

Además, la cristalinidad del nailon desempeña un papel importante en su comportamiento de moldeo. Los distintos grados de nylon pueden presentar diferentes grados de cristalinidad, lo que influye en la forma en que se enfrían y solidifican en el molde. Los fabricantes deben tener en cuenta estos factores a la hora de seleccionar el grado de nailon adecuado para sus proyectos de moldeo por inyección, ya que pueden afectar significativamente al rendimiento de las piezas.

Dominar el diseño del molde

Crear un molde para el moldeo por inyección de nailon es como crear una escultura. La fase de diseño es crítica, ya que puede determinar no sólo la estética del producto final, sino también su funcionalidad. Los ingenieros deben tener en cuenta factores como el grosor de las paredes, los ángulos de desmoldeo para facilitar la expulsión y los canales de refrigeración para una disipación eficaz del calor.

Además, los materiales del molde deben seleccionarse cuidadosamente. Los aceros para herramientas y el aluminio son opciones comunes, cada una con sus ventajas e inconvenientes. Aunque los moldes de aluminio suelen ser menos caros y ofrecen plazos de entrega más rápidos, es posible que no resistan el desgaste de la producción de grandes volúmenes con la misma eficacia que sus homólogos de acero.

Velocidad de inyección: la necesidad de velocidad

La velocidad es esencial en el moldeo por inyección, y la velocidad a la que se inyecta el material en el molde puede influir enormemente en el producto final. Las altas velocidades de inyección pueden provocar defectos como alabeos o un llenado incompleto, mientras que las bajas velocidades pueden prolongar la duración de los ciclos y reducir la productividad global. Conseguir el equilibrio adecuado requiere experiencia y conocer el comportamiento del nailon en distintas condiciones.

Los fabricantes suelen utilizar software de simulación para predecir el comportamiento del flujo y optimizar la velocidad de inyección. Al modelar el proceso de inyección, los ingenieros pueden identificar posibles problemas antes de que se produzcan, ahorrando tiempo y recursos durante la producción real. Esta tecnología se ha vuelto indispensable en la búsqueda de la perfección en el moldeo.

Control de calidad: La última frontera

La garantía de calidad es primordial en el moldeo por inyección de nailon, ya que los defectos pueden provocar costosas retiradas del mercado y dañar la reputación. Los fabricantes emplean diversos métodos de ensayo, como inspecciones visuales, mediciones dimensionales y evaluaciones de propiedades mecánicas, para garantizar que cada pieza moldeada cumple las estrictas normas de calidad.

Una técnica muy utilizada es el control estadístico de procesos (CEP), que consiste en supervisar y controlar el proceso de moldeo por inyección mediante métodos estadísticos. Analizando los datos de las series de producción, los fabricantes pueden identificar tendencias y aplicar medidas correctoras antes de que se produzcan defectos, lo que garantiza aún más la fiabilidad de sus productos.

Casos prácticos: Casos de éxito

Varias empresas han aprovechado con éxito el moldeo por inyección de nailon para mejorar su oferta de productos. Por ejemplo, un importante fabricante de automóviles utilizó el moldeo por inyección de nailon para fabricar conductos de combustible ligeros. Al sustituir los componentes de acero más pesados por nailon, la empresa consiguió un importante ahorro de peso, mejorando la eficiencia del vehículo y reduciendo las emisiones.

Además, una empresa de electrónica de consumo recurrió al nailon para sus fundas de smartphones, que requerían una combinación de durabilidad y estética. Utilizando nailon relleno de vidrio, la empresa produjo fundas que no solo protegían los dispositivos, sino que también atraían a los consumidores por su elegante diseño. Estas historias de éxito ilustran cómo el moldeo por inyección de nailon puede reconfigurar sectores e impulsar la innovación.

Calentamiento: temperaturas que hacen sudar

La importancia del control de la temperatura

La temperatura desempeña un papel fundamental en el proceso de moldeo por inyección de nailon. Tanto la temperatura del barril como la del molde deben controlarse meticulosamente para garantizar la fusión, el flujo y el enfriamiento óptimos del nailon. Si las temperaturas son demasiado bajas, es posible que el nailon no se funda completamente, lo que provocaría un llenado deficiente y defectos. Por el contrario, si las temperaturas son demasiado altas, el material puede degradarse, lo que provocaría decoloración y comprometería las propiedades mecánicas.

La temperatura del barril suele fijarse entre 230°C y 280°C (446°F y 536°F), dependiendo del grado específico de nailon que se utilice. Es esencial controlar de cerca esta temperatura, ya que las variaciones pueden afectar significativamente a la viscosidad del material fundido. Una gestión adecuada de las temperaturas del barril no sólo garantiza una calidad constante, sino que también mejora la eficacia de la producción al minimizar los tiempos de ciclo.

Enfriamiento: El héroe anónimo

El enfriamiento es tan vital como el calentamiento en el proceso de moldeo por inyección. Una vez inyectado el nailon en el molde, debe enfriarse para solidificarse y adquirir la forma deseada. La velocidad de enfriamiento puede influir en la estabilidad dimensional, el acabado superficial y las propiedades mecánicas de la pieza moldeada. Por lo tanto, los ingenieros deben diseñar cuidadosamente los canales de refrigeración dentro del molde para facilitar un enfriamiento uniforme y evitar alabeos o deformaciones.

Los tiempos de enfriamiento pueden variar en función del grosor y la complejidad de la pieza moldeada. Los componentes de paredes finas pueden requerir sólo unos segundos de enfriamiento, mientras que las piezas más gruesas pueden necesitar varios minutos. Los fabricantes suelen realizar simulaciones de refrigeración para optimizar el diseño de los moldes y garantizar que el calor se disipe de forma uniforme y eficiente.

Mantener la coherencia: La clave del éxito

Mantener temperaturas constantes durante todo el proceso de moldeo por inyección requiere una planificación y una supervisión cuidadosas. Los fabricantes suelen emplear sistemas avanzados de control de temperatura que utilizan termopares y calentadores para lograr una gestión precisa de la temperatura. Estos sistemas pueden integrarse con los controles de la máquina, lo que permite realizar ajustes en tiempo real en función de la información obtenida durante el proceso de moldeo.

Además, el uso de análisis de datos puede proporcionar información valiosa sobre las tendencias y variaciones de temperatura. Mediante el análisis de datos históricos, los fabricantes pueden identificar patrones y ajustar sus procesos en consecuencia, garantizando una calidad y un rendimiento constantes en sus piezas moldeadas.

Defectos relacionados con la temperatura: Un cuento con moraleja

Los defectos relacionados con la temperatura pueden ser la peor pesadilla de un fabricante. Una fusión insuficiente puede dar lugar a disparos cortos o rellenos incompletos, mientras que las temperaturas excesivas pueden causar "splay", un defecto caracterizado por rayas o manchas en la superficie de la pieza moldeada. Los fabricantes deben permanecer vigilantes, ya que estos defectos pueden comprometer la integridad y la estética del producto final.

Un ejemplo de problema relacionado con la temperatura es el fenómeno conocido como "degradación térmica". Si el nailon se expone a temperaturas excesivamente altas durante periodos prolongados, puede descomponerse y perder resistencia mecánica y claridad. Para mitigar este riesgo, los fabricantes deben respetar las temperaturas de procesado recomendadas y utilizar técnicas de secado para minimizar el contenido de humedad en los gránulos de nailon.

El futuro del control de la temperatura

A medida que avanza la tecnología, también lo hacen los métodos para controlar la temperatura en el moldeo por inyección de nailon. Las tecnologías emergentes, como el calentamiento por infrarrojos y la supervisión de la temperatura mediante láser, son prometedoras para mejorar el control de la temperatura. Estas innovaciones pueden mejorar la eficacia y reducir los residuos garantizando que cada etapa del proceso de moldeo se ejecute con precisión.

Además, la integración de la inteligencia artificial (IA) en los sistemas de gestión de la temperatura está en el horizonte. Los algoritmos de IA pueden analizar datos en tiempo real del proceso de moldeo para predecir los ajustes óptimos de temperatura, lo que se traduce en una mejora de la consistencia y la calidad. A medida que estas tecnologías maduren, los fabricantes estarán mejor equipados para gestionar las complejidades del control de la temperatura en el moldeo por inyección de nailon.

De los gránulos a la perfección: La magia del moldeo

Preparación de los gránulos

El paso de los gránulos a los productos moldeados comienza con la preparación del material. Los gránulos de nailon deben secarse cuidadosamente para eliminar la humedad, que puede afectar negativamente al rendimiento del material durante el moldeo. El secado suele realizarse en hornos con calefacción o secadores desecantes, donde los gránulos se mantienen a temperaturas específicas durante periodos predeterminados.

El proceso de secado es crucial, ya que incluso pequeñas cantidades de humedad pueden provocar hidrólisis, una reacción química que rompe las cadenas poliméricas del nailon. Esta degradación puede comprometer las propiedades mecánicas de las piezas moldeadas y reducir su resistencia y durabilidad. Los fabricantes deben controlar diligentemente los niveles de humedad y seguir las recomendaciones de secado basadas en el grado específico de nailon utilizado.

El proceso de inyección

Una vez que los gránulos de nailon se han secado correctamente, se introducen en la máquina de moldeo por inyección. El cilindro de la máquina calienta los gránulos hasta su punto de fusión, creando un material viscoso listo para la inyección. Esta fase se caracteriza por una alta presión, ya que el nailon fundido se inyecta en la cavidad del molde a velocidades que pueden superar los 300 mm/s.

El proceso de inyección requiere un control preciso para garantizar que el molde se llene uniformemente. Los ingenieros deben tener en cuenta factores como la velocidad de inyección, la presión y el tiempo de mantenimiento para optimizar el ciclo de moldeo. Una inyección mal ejecutada puede provocar defectos, como trampas de aire o llenados incompletos, que pueden comprometer la calidad del producto acabado.

Enfriamiento y solidificación

Una vez que el nailon fundido ha llenado la cavidad del molde, comienza el enfriamiento. El proceso de enfriamiento es crítico, ya que transforma el material viscoso en un estado sólido. Los ingenieros deben equilibrar el tiempo de enfriamiento con la eficiencia de la producción, ya que los tiempos de enfriamiento más largos pueden alargar los tiempos de ciclo y reducir la producción total.

El diseño del sistema de refrigeración dentro del molde es primordial. Los canales de refrigeración deben colocarse estratégicamente para favorecer una disipación uniforme del calor, garantizando que todas las zonas del molde se enfríen al mismo ritmo. Un enfriamiento rápido puede provocar deformaciones o grietas, mientras que un enfriamiento lento puede dar lugar a una contracción desigual y a imprecisiones dimensionales.

Expulsión: El momento de la verdad

Una vez que la pieza moldeada se ha enfriado lo suficiente, se abre el molde y se expulsa el producto acabado. Esta fase suele ir acompañada de un suspiro de alivio, ya que los fabricantes esperan que su cuidadosa planificación y ejecución hayan dado sus frutos. El mecanismo de expulsión debe diseñarse para minimizar la tensión sobre la pieza, garantizando que no se produzcan defectos durante esta fase crítica.

Entre los métodos de expulsión más comunes se encuentran los eyectores mecánicos, la expulsión por aire y los sistemas hidráulicos. Cada método tiene sus ventajas e inconvenientes, en función de la complejidad y delicadeza de la pieza moldeada. Por ejemplo, las piezas delicadas pueden requerir métodos de expulsión más suaves para evitar daños, mientras que los componentes más grandes pueden beneficiarse de sistemas más robustos.

Garantía de calidad: El control final

Tras la expulsión, las piezas moldeadas se someten a rigurosos controles de calidad para garantizar que cumplen las especificaciones. Esta etapa puede incluir inspecciones visuales, mediciones dimensionales y pruebas de propiedades mecánicas. Cualquier defecto detectado durante este proceso puede dar lugar a la repetición del trabajo o al desguace, lo que subraya la importancia de un control de calidad exhaustivo.

Los fabricantes suelen aplicar protocolos de control de calidad que incluyen técnicas de muestreo estadístico. Al probar una muestra representativa de piezas, los fabricantes pueden evaluar la calidad general y tomar decisiones informadas sobre los ajustes del proceso. Este enfoque proactivo ayuda a mantener unos estándares elevados y garantiza que sólo lleguen al mercado los mejores productos.

Casos prácticos: Alcanzar la perfección

Varios estudios de casos notables demuestran el éxito del viaje desde los gránulos hasta la perfección en el moldeo por inyección de nailon. Por ejemplo, un fabricante de dispositivos médicos desarrolló un componente de nailon para un instrumento quirúrgico que requería precisión y durabilidad. Utilizando un avanzado software de simulación, el equipo optimizó el diseño del molde y los parámetros de procesamiento, lo que dio como resultado un producto final impecable.

Otra historia de éxito es la de una empresa de artículos deportivos que utilizó el moldeo por inyección de nailon para fabricar cuadros de bicicleta ligeros. Seleccionando cuidadosamente el grado de nailon adecuado y optimizando el proceso de moldeo, la empresa consiguió una reducción significativa del peso sin comprometer la resistencia. Estos casos ilustran el poder transformador del moldeo por inyección de nailon para conseguir productos funcionales de alta calidad.

Solución de problemas: Cuando tus sueños no acaban de cuajar

Problemas comunes en el moldeo por inyección de nailon

A pesar de los mejores planes, los fabricantes se encuentran a menudo con problemas durante el proceso de moldeo por inyección de nailon. Entre los problemas más comunes se encuentran los disparos cortos, el alabeo, las rebabas y los defectos superficiales como la separación o la decoloración. Comprender estos problemas y sus causas es esencial para resolverlos con eficacia.

Los disparos cortos se producen cuando la cavidad del molde no se llena completamente, lo que da lugar a piezas incompletas. Este problema puede deberse a una presión de inyección insuficiente, un flujo de material inadecuado o unos ajustes de temperatura incorrectos. Diagnosticar la causa subyacente es crucial para prevenir futuras incidencias.

La deformación: Un enemigo formidable

El alabeo es otro problema frecuente en el moldeo por inyección de nailon. Cuando las piezas moldeadas se enfrían de forma desigual, pueden deformarse y provocar imprecisiones dimensionales. En el alabeo pueden influir factores como la velocidad de enfriamiento, el diseño del molde y las propiedades del material.

Para mitigar el alabeo, los fabricantes deben asegurarse de que el sistema de refrigeración favorece una disipación uniforme del calor. Además, optimizar el diseño del molde con ángulos de desmoldeo y características adecuadas puede ayudar a minimizar las concentraciones de tensión que contribuyen al alabeo.

Flash: una molestia a evitar

Las rebabas, el exceso de material no deseado a lo largo de las líneas de partición del molde, son una molestia que puede afectar tanto a la estética como a la funcionalidad. Este problema suele deberse a una presión de inyección excesiva o a moldes mal alineados. Para solucionar este problema, los fabricantes pueden reducir la presión de inyección, ajustar la alineación de los moldes y garantizar una ventilación adecuada para la salida del aire.

Técnicas de resolución de problemas

Para solucionar los problemas con eficacia, los fabricantes pueden emplear diversas técnicas. El análisis de la causa raíz (ACR) es un enfoque sistemático que consiste en identificar las causas subyacentes de los problemas y aplicar medidas correctoras. Herramientas como los diagramas de espina de pescado y los diagramas de Pareto pueden ayudar en este proceso, permitiendo a los equipos visualizar y priorizar los problemas.

Además, realizar un mantenimiento periódico de la maquinaria y calibrar los equipos puede ayudar a evitar que surjan problemas. Los programas de mantenimiento preventivo que incluyen inspecciones y ajustes rutinarios son esenciales para mantener el rendimiento de la maquinaria y producir piezas moldeadas de alta calidad.

El papel del análisis de datos

La integración del análisis de datos en los procesos de resolución de problemas ha revolucionado la forma en que los fabricantes abordan la resolución de problemas. Al analizar los datos de producción en tiempo real, los fabricantes pueden identificar tendencias y anomalías que pueden indicar problemas potenciales. Este enfoque proactivo les permite tomar decisiones informadas y aplicar medidas correctivas antes de que los problemas se agraven.

Por ejemplo, si se detecta un repentino aumento de piezas defectuosas, los fabricantes pueden investigar rápidamente los parámetros de producción e identificar las posibles causas. Este nivel de capacidad de respuesta mejora la calidad general y aumenta la eficiencia del proceso de moldeo por inyección.

Aprender del fracaso

En el complejo mundo del moldeo por inyección de nailon, no todos los esfuerzos tienen éxito. Sin embargo, cada fracaso representa una oportunidad de crecimiento y aprendizaje. Si se llevan a cabo análisis post mortem exhaustivos de las series de producción que han tenido problemas, los fabricantes pueden extraer información valiosa para sus procesos futuros.

Compartir historias de fracasos dentro de las organizaciones puede fomentar una cultura de mejora continua, animando a los equipos a innovar y experimentar. De este modo, incluso cuando los sueños no acaban de cuajar, los fabricantes pueden convertir los retos en peldaños hacia la perfección.

El futuro del moldeo: ¿Sueños de nailon o pesadillas de plástico?

El impacto de la sostenibilidad

A medida que el mundo toma conciencia de los problemas medioambientales, el futuro del moldeo por inyección de nailon está estrechamente ligado a la sostenibilidad. La industria del plástico es objeto de escrutinio por su papel en la contaminación y los residuos, lo que lleva a los fabricantes a buscar alternativas y prácticas ecológicas.

El nailon, sobre todo cuando procede de fuentes renovables, tiene potencial para alinearse con los objetivos de sostenibilidad. En el mercado están apareciendo opciones de nailon biodegradable, que ofrecen una alternativa más ecológica al nailon tradicional derivado del petróleo. Estas innovaciones brindan a los fabricantes la oportunidad de satisfacer a los consumidores concienciados con el medio ambiente, al tiempo que contribuyen a un futuro más sostenible.

El auge de la impresión 3D

Las innovaciones tecnológicas también están dando forma al futuro del moldeo de nailon. El auge de la fabricación aditiva, o impresión 3D, ha abierto nuevas vías para la producción de componentes de nailon. Mientras que el moldeo por inyección tradicional sigue siendo el método preferido para la producción de grandes volúmenes, la impresión 3D ofrece flexibilidad y personalización para tiradas pequeñas o diseños complejos.

Los fabricantes exploran cada vez más enfoques híbridos que combinan el moldeo por inyección y la impresión 3D, lo que les permite aprovechar los puntos fuertes de ambas tecnologías. Esta tendencia permite la creación rápida de prototipos y la producción de piezas complejas que pueden ser difíciles de conseguir con los métodos tradicionales.

Automatización e Industria 4.0

La integración de los principios de automatización e Industria 4.0 en el moldeo por inyección de nailon está a punto de revolucionar el panorama de la fabricación. Las fábricas inteligentes, equipadas con máquinas interconectadas y análisis de datos en tiempo real, pueden mejorar la productividad y la calidad al tiempo que reducen los costes.

Los sistemas automatizados pueden controlar y ajustar los parámetros de producción en tiempo real, garantizando un rendimiento óptimo. Este nivel de automatización minimiza los errores humanos y permite a los fabricantes ampliar la producción de forma eficiente, satisfaciendo la creciente demanda de componentes de nailon en diversos sectores.

Desafíos normativos

A medida que los fabricantes se esfuerzan por innovar, también deben superar los retos normativos relacionados con los materiales y los procesos. Las normativas más estrictas sobre el impacto medioambiental y la seguridad de los productos están reconfigurando el sector. Los fabricantes deben mantenerse informados y adaptarse para garantizar el cumplimiento de la normativa sin dejar de perseguir sus objetivos de innovación.

La colaboración entre las partes interesadas de la industria, incluidos los fabricantes, los organismos reguladores y las instituciones de investigación, puede facilitar el desarrollo de prácticas y materiales sostenibles que cumplan las normas reglamentarias al tiempo que avanzan en el campo del moldeo por inyección de nailon.

El camino por recorrer: Una mezcla de sueños y realidades

El futuro del moldeo por inyección de nailon es muy prometedor, pero también presenta retos que los fabricantes deben afrontar. Mientras navegan por las complejidades de la sostenibilidad, los avances tecnológicos y los requisitos normativos, el sector debe mantenerse ágil y con visión de futuro.

Al adoptar enfoques innovadores y fomentar una cultura de mejora continua, los fabricantes pueden moldear no sólo plásticos, sino también un futuro más brillante y sostenible. El proceso de moldeo por inyección de nailon es un proceso de transformación y resistencia, un esfuerzo por convertir los sueños en realidad superando los obstáculos del camino.

Conclusión

El moldeo por inyección de nailon es algo más que un proceso de fabricación: es un testimonio de la creatividad, el ingenio y la resistencia del ser humano. Desde los días de las medias de seda hasta las aplicaciones modernas en automoción, aeroespacial y bienes de consumo, el nailon se ha hecho un hueco como material versátil y duradero. Al explorar los entresijos de este proceso, descubrimos el arte y la ciencia que hay detrás de la transformación de simples gránulos en productos de alta calidad que conforman nuestra vida cotidiana.

El camino desde el sueño de moldear hasta la perfección está plagado de retos, desde el control de la temperatura hasta la resolución de problemas. Sin embargo, son estos mismos retos los que impulsan la innovación y la mejora continua en el sector. La integración de tecnologías avanzadas, como el análisis de datos y la automatización, está reconfigurando el panorama del moldeo por inyección de nailon, lo que permite a los fabricantes mejorar la eficiencia y la calidad al tiempo que reducen su impacto medioambiental.

De cara al futuro, está claro que el sector del moldeo por inyección de nailon se encuentra en una encrucijada. Con la sostenibilidad en el centro del escenario, los fabricantes deben adaptarse y evolucionar, explorando alternativas ecológicas y prácticas innovadoras que se alineen con las expectativas de los consumidores. El auge de la fabricación aditiva y las tecnologías de la Industria 4.0 presenta interesantes oportunidades de crecimiento y transformación, lo que permite a los fabricantes aprovechar todo el potencial del nailon mientras moldean un mañana mejor.

Para terminar, tanto si es usted un veterano del sector, un recién llegado curioso o simplemente alguien que aprecia la belleza de los productos bien hechos, el mundo del moldeo por inyección de nailon le invita a soñar a lo grande. Acepte los retos, celebre los éxitos y continúe la conversación sobre cómo podemos dar forma al futuro de la fabricación, pieza a pieza. Así que adelante, deje volar su imaginación, porque en el ámbito del moldeo por inyección de nailon, las posibilidades son tan ilimitadas como sus sueños.

Dejar una respuesta

¿Quiere participar en el debate?No dude en contribuir.