Moulage par injection de l'ABS : Un guide complet

Le moulage par injection de l'ABS présente une bonne résistance aux chocs et une finition de surface lisse. Il s'agit d'une méthode privilégiée pour la fabrication de pièces en plastique de haute qualité dans de nombreuses industries. L'acrylonitrile butadiène styrène (ABS) est un thermoplastique très couramment utilisé dans le moulage par injection en raison de sa résistance, de sa durabilité et de sa facilité de traitement. Le moulage par injection du plastique ABS est rentable et fiable pour produire de grandes quantités de produits destinés à la production de masse, notamment les composants automobiles, l'électronique grand public et les appareils médicaux. Les plastiques de base tels que l'ABS sont composés d'acrylonitrile pour la résistance chimique, de butadiène pour la robustesse et de styrène pour la rigidité et l'aspect brillant, ce qui en fait un matériau idéal pour le moulage. La température de fusion exceptionnelle (entre 200 et 250°C), l'excellente usinabilité et la résistance modérée à la chaleur sont autant d'atouts supplémentaires. Toutefois, le moulage de l'ABS présente des avantages et des inconvénients, comme tout autre matériau : sensibilité aux UV, résistance modérée à la chaleur, etc.

Pour fabriquer des produits sans défaut avec le processus de moulage du plastique ABS, chacun des facteurs impliqués dans le refroidissement du matériau séché, le contrôle de la température, l'épaisseur de la paroi, la pression d'injection, ainsi que la conception du moule doivent être soigneusement pris en compte. Outre l'ABS, les fabricants utilisent d'autres matières plastiques, notamment le polypropylène (PP), le polycarbonate (PC), le polyéthylène (PE), le polyamide (Nylon) et le PET, qui présentent tous des avantages. Le choix d'un ABS ou d'un matériau alternatif dépend de la compréhension des propriétés du matériau en question.

Cet article présente en détail les principales caractéristiques du moulage par injection de l'ABS, la façon dont sa composition chimique est traitée, ses avantages et ses inconvénients, ainsi qu'une comparaison avec d'autres matières plastiques. Le lecteur terminera la page avec une connaissance détaillée des raisons pour lesquelles l'ABS reste le matériau préféré dans la fabrication actuelle.

Qu'est-ce que le moulage par injection d'ABS ?

Le processus appelé moulage par injection d'ABS permet de produire des pièces en plastique durables, légères et résistantes aux chocs à partir d'acrylonitrile-butadiène-styrène (ABS). Le plastique ABS est chauffé jusqu'à ce qu'il fonde, puis injecté dans un moule, avant d'être refroidi et solidifié pour lui donner la forme souhaitée. Il est bien connu pour sa solidité, sa résistance à la chaleur et sa facilité de moulage. Il est utilisé dans les composants automobiles, l'électronique, les jouets et les appareils ménagers. C'est une méthode qui permet une production de masse avec une qualité constante, offrant une solution abordable et polyvalente à de nombreux secteurs. Il est également possible d'utiliser des pièces en ABS polies, texturées ou colorées pour améliorer l'esthétique et la fonctionnalité.

Structure chimique et composition de l'ABS

L'APA comprend

- Acrylonitrile (C₃H₃N) - Offre une résistance chimique et une stabilité à la chaleur.

- Butadiène (C₄H₆) - Améliore la ténacité et la résistance aux chocs.

- Styrène (C₈H₈) - Contribue à la rigidité et à la finition brillante.

Structure moléculaire

L'ABS est un arrangement moléculaire dont l'épine dorsale est une longue chaîne de polymères remplie de particules de caoutchouc butadiène dans la matrice d'acrylonitrile styrène. La combinaison de ces deux caractéristiques en fait un matériau idéal pour le moulage du plastique ABS.

Propriétés chimiques du plastique ABS

Certaines des principales propriétés chimiques de l'ABS en font un matériau très prisé pour le moulage par injection d'ABS.

- Facile à mettre en œuvre, son point de fusion se situe aux alentours de 200-250 °C.

- Il est à la fois léger et résistant, avec une densité de 1,04-1,07 g/cm³.

- Les acides, les alcalis et les huiles sont résistants, mais les solvants organiques tels que l'acétone l'affectent.

- Températures : Résistant à la chaleur jusqu'à 80-100°C, mais une exposition prolongée à une chaleur élevée dégradera le matériau.

Nature et caractéristiques physiques du moulage de l'ABS

L'ABS n'est pas un thermoplastique à point de fusion élevé comme la plupart des autres plastiques (c'est-à-dire qu'il est amorphe), mais il peut être fondu. Au lieu de cela, il s'assouplit sur une plage de températures et convient parfaitement aux applications de moulage. Ses principales caractéristiques physiques sont les suivantes

- Haute résistance aux chocs - Résiste aux chocs et aux contraintes soudaines.

- Bonne stabilité dimensionnelle - Il conserve sa forme dans différentes conditions.

- Finition brillante et lisse - Elle confère un attrait esthétique aux produits de consommation.

- Ils peuvent être usinés et moulés avec précision et sont également faciles à découper et à percer.

Processus de moulage par injection du plastique ABS

Voici les étapes du processus de moulage par injection du plastique ABS.

- Séchage du matériau - Les granulés ABS sont séchés pour éliminer l'humidité.

- En le chauffant à 200-250°C et en le forçant sous haute pression dans un moule (fusion et injection).

- Refroidissement et solidification - Le plastique refroidit le moule où il a pris la forme du moule.

- Ejection et finition - Le produit solidifié est éjecté, découpé, peint ou plaqué.

Applications du moulage de l'ABS

En raison de sa polyvalence, l'ABS est largement utilisé dans toutes sortes d'industries.

- Les tableaux de bord, les pare-chocs et les garnitures intérieures constituent l'industrie automobile.

- Boîtiers d'ordinateurs portables, claviers, housses de téléphone, etc.

- Produits ménagers : Appareils de cuisine, aspirateurs et jouets (par exemple, briques LEGO).

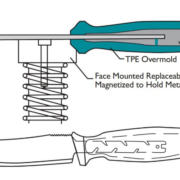

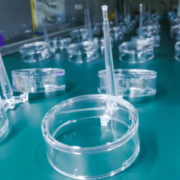

- Équipement médical : Instruments chirurgicaux et boîtiers pour appareils de diagnostic.

Avantages et inconvénients du moulage par injection de l'ABS

Avantages

- Le plastique ABS (acrylonitrile butadiène styrène) présente une résistance élevée aux chocs, ce qui signifie qu'il est robuste et durable et qu'il est donc utilisé pour fabriquer des produits durables.

- Il est facile à mouler, à couper, à percer et à traiter - Excellente usinabilité.

- Bonne résistance aux produits chimiques et à la chaleur - Les acides, les alcalis et les températures modérées ne les endommagent pas, comme c'est le cas pour les pièces en fonte de moindre qualité.

- Finition de surface lisse - Produit des pièces brillantes et esthétiques adaptées aux produits de consommation.

- Parce qu'il est moins cher que la plupart des plastiques techniques, l'ABS est rentable.

- Solide mais léger - Un excellent matériau pour les applications qui requièrent de la solidité sans être encombrantes.

- Biodégradable - L'ABS est un matériau plastique recyclable qui peut être retraité car il est respectueux de l'environnement.

Inconvénients

- Une exposition prolongée à la lumière du soleil entraîne un jaunissement et une fragilisation.

- Inflammable - À moins d'être modifié par des additifs ignifuges, il brûle facilement.

- Les pièces en ABS sont susceptibles de se déformer - lorsque les pièces refroidissent à une vitesse inappropriée, elles peuvent se rétracter ou se déformer.

- Faible résistance aux intempéries - Susceptible de se dégrader dans des conditions extérieures extrêmes.

- L'ABS est sensible aux produits chimiques et les solvants tels que l'acétone le dissolvent.

- Résistance modérée à la chaleur - Fond à des températures élevées (100°C) et ne convient donc pas à une utilisation dans des environnements extrêmement chauds.

La fabrication du moulage par injection de l'ABS repose sur de nombreux facteurs clés.

Pour produire des pièces en plastique ABS moulées par injection, il est essentiel de prendre en compte de nombreuses variables et de procéder de la bonne manière pour obtenir une production de haute qualité, solide et abordable. Les facteurs à prendre en compte sont les suivants :

Sélection des matériaux

- Pour obtenir la solidité, la résistance à la chaleur et la finition de surface requises, il convient d'utiliser une résine ABS de haute qualité.

- Toutefois, en fonction des exigences de l'application, telles que la résistance aux UV, l'ignifugation ou la résistance aux chocs, des qualités d'ABS spécifiques peuvent être choisies.

Prétraitement des résines ABS sèches

Ils absorbent l'humidité, sont donc hygroscopiques et doivent être correctement séchés, sous peine de voir apparaître des défauts tels que des bulles et des imperfections de surface.

Processus de séchage

- Il est souhaitable de sécher les granulés d'ABS à 80-90°C pendant 2 à 4 heures avant de les mouler.

- L'hydrolyse affaiblit les propriétés mécaniques et conduit à des résultats de moulage irréguliers.

Contrôle de la température

- L'écoulement optimal et le remplissage du moule se font à une température de fusion de 200-250°C.

- 50 - 80°C Température du moule pour éviter le gauchissement, le rétrécissement inégal et les défauts.

La vitesse de refroidissement doit être lente et uniforme afin d'améliorer la précision dimensionnelle et la résistance mécanique.

Épaisseur uniforme de la paroi dans la conception de pièces en plastique ABS

Pourquoi est-ce important ?

- Lorsque l'épaisseur de la paroi n'est pas constante, cela provoque des déformations, des marques d'enfoncement, des tensions dans le matériau et une accumulation de matière.

- L'instabilité dimensionnelle des pièces finales peut être causée par un refroidissement inégal.

Recommandations en matière de conception

- Les meilleurs résultats sont obtenus lorsque l'épaisseur est strictement constante et se situe entre 1,2 et 3,5 mm.

- Des transitions progressives d'une section à l'autre permettront d'éviter les points de tension ou les zones de faiblesse.

- Préférez les arrondis aux angles vifs, car ils égalisent les contraintes.

Pression et vitesse d'injection

Toutefois, la pression optimale doit être comprise entre 50 et 150 MPa pour garantir un remplissage complet et sans défaut du moule.

Vitesse contrôlée

- Viennent ensuite les marques de brûlure, l'augmentation des contraintes internes et la dégradation des matériaux, dues à une vitesse trop élevée.

- Erreurs → tirs courts (remplissage incomplet), lignes de soudure et manque d'adhérence.

La pression et la vitesse sont correctement réglées pour améliorer l'état de surface, la résistance et la précision des pièces moulées.

Conception des moules et ventilation

Cela permet de s'assurer qu'il n'y a pas de pièges à air, de marques de brûlures ou de défauts causés par des gaz piégés.

- L'emplacement des vannes doit être optimisé pour assurer un flux de matériaux fluide et sans contrainte.

- Le risque de marques d'écoulement et de défauts de surface est réduit grâce à des surfaces de moule lisses et uniformes.

- Si l'outil est un moule multi-empreintes, le remplissage et le refroidissement doivent être équilibrés afin de remplir et de refroidir les empreintes de manière homogène.

Rétrécissement et gauchissement

- La considération la plus importante lors de la conception de moules pour l'ABS est peut-être son taux de rétrécissement élevé de 0,4-0,7%, de sorte que les variations de taille après le refroidissement doivent être prises en compte.

- Le refroidissement progressif est essentiel pour éviter toute distorsion dimensionnelle ou déformation de la pièce.

- Les structures de renforcement telles que les nervures et les goussets sont appropriées lorsqu'elles contribuent à maintenir la forme et la stabilité.

Post-traitement et finition

- Les pièces en ABS peuvent être peintes, plaquées, polies ou gravées au laser pour en améliorer l'aspect.

- Cette étape consiste à s'assurer que les bords sont lisses et à éliminer l'excès de matériau par ébarbage, ponçage et ébarbage.

- Le chromage ou le revêtement UV de la surface rend la solution durable et résistante aux facteurs environnementaux.

Propriétés du matériau ABS

Caractéristiques générales du plastique ABS

L'acrylonitrile butadiène styrène (ABS) est un thermoplastique non toxique et inodore qui se présente normalement sous la forme de granulés ou de poudre de couleur ivoire, translucide ou transparente. Sa densité, qui varie de 1,05 à 1,18 g/cm³, lui permet d'être à la fois léger et résistant. Comme l'ABS, le taux de retrait est de 0,4% à 0,9% et assure une bonne stabilité dimensionnelle des pièces moulées. Son module d'élasticité est de 2 GPa et son coefficient de Poisson de 0,394, ce qui signifie qu'il n'est ni trop faible ni trop rigide. Il absorbe moins de 1% d'humidité, sa température de fusion se situe entre 217°C et 237°C, et sa décomposition thermique commence au-dessus de 250°C.

Résistance mécanique du plastique ABS

L'ABS est largement connu pour sa très grande résistance aux chocs et son excellente durabilité à basse température. Sa résistance à l'usure est bonne et il convient donc aux pièces nécessitant des mouvements ou des frottements constants. Ce plastique assure la stabilité dimensionnelle d'une pièce moulée, de sorte qu'elle conserve sa forme. En outre, l'ABS présente une résistance modérée à l'huile et constitue donc une alternative acceptable pour les applications de roulements à faible vitesse et à charge moyenne.

Résistance à la chaleur et stabilité thermique

La température de déviation thermique (HDT) de l'ABS se situe entre 93°C et 118°C, ce qui indique qu'il conserve sa structure à une chaleur modérée. Toutefois, sa résistance à la chaleur peut être améliorée d'environ 10°C s'il est recuit, ce qui permettrait de l'utiliser pour des applications plus exigeantes en termes de performances thermiques.

Capacités d'isolation électrique

Le plastique ABS est un excellent isolant électrique et constitue donc un matériau de choix pour les boîtiers électroniques et les composants électriques. Les propriétés d'isolation sont stables dans diverses conditions de température, d'humidité et de fréquence, ce qui permet d'obtenir des performances constantes dans différentes situations.

Résistance aux produits chimiques et à l'environnement

L'ABS résiste à l'eau, aux sels inorganiques, aux alcalis et à une grande variété d'acides et peut être utilisé dans des applications industrielles et grand public. Il ne se dégrade toutefois pas au contact des cétones, des aldéhydes ou des hydrocarbures chlorés, mais peut développer des fissures sous contrainte au contact de l'acide acétique, de l'huile végétale, etc.

Malgré tous ses avantages, l'ABS, en tant que polymère, résiste mal aux intempéries. Le matériau s'affaiblit lorsqu'il est exposé aux rayons ultraviolets (UV). Ses études indiquent qu'après six mois d'exposition à l'extérieur, sa résistance aux chocs peut chuter de près de 50%, en fonction de l'application et de la teneur initiale de la résine, ce qui souligne la nécessité d'utiliser des stabilisateurs UV ou des revêtements de protection dans les applications extérieures.

Coût du plastique ABS et du moulage par injection

Les facteurs qui déterminent le coût du plastique ABS sont le coût des matières premières, le coût de la transformation et le coût de tout post-traitement nécessaire. Ce sont les coûts qui sont susceptibles d'être encourus dans le processus de moulage par injection de l'ABS :

Coût des matières premières

Le prix de la résine ABS dépend du prix du marché, de l'offre du fabricant, de la qualité et de toutes les caractéristiques supplémentaires qui peuvent être requises, telles que l'ABS ignifuge, la stabilité aux UV ou des qualités d'ABS plus résistantes. En général, le coût de la résine ABS standard est le suivant :

- $1.50 - $3.50 par kg pour les granulés ABS standard.

- $3.00 - $5.00 par kg pour l'ABS de spécialité qui comprend les qualités d'ABS ignifuge, stabilisé aux UV ou à haute résistance aux chocs.

- Parmi tous ces types, l'ABS est plus coûteux que le polypropylène (PP), mais moins cher que le polycarbonate (PC) et le nylon (PA).

Coûts du moulage par injection

Voici quelques-uns des facteurs qui influencent le coût du moulage par injection de plastique ABS :

Coût des moisissures

- Moules simples : $3,000 - $10,000

- Moules complexes à cavités multiples : $10.000 - $50.000

- Moules de prototypage (production de faible volume) : $500 - $5 000

Coût de production par pièce

- Petites pièces simples : $0,50 - $2,00 par pièce

- Pièces plus grandes ou complexes : $2.00 - $10.00+ par pièce

- Volume de production élevé : Les coûts diminuent en raison de facteurs tels que l'achat en gros des intrants.

Frais de traitement

- Tarifs horaires des machines : $20 - $100 par heure (en fonction de la taille et du type de machine).

- Coût de la main-d'œuvre : Il varie selon les régions, mais se situe entre 5 et 50 USD par heure.

- Coûts énergétiques : L'ABS devant être chauffé à une température comprise entre 200 et 250 °C, il entraîne une consommation d'énergie électrique importante.

Coûts supplémentaires

- Peinture, placage et polissage : $0,50 - $5,00 par pièce.

- Gaspillage et retraitement des matériaux : Selon le cas, cela peut augmenter le coût de 5- 10%.

- Transversale : En fonction de l'ampleur de la pièce et du lieu de production.

L'APA est-il rentable ?

Pour : Le coût des matières premières est modéré et le matériau est facile à usiner, tandis que la plupart des déchets peuvent être recyclés, ce qui le rend adapté à l'invention de volumes moyens à élevés.

Cons : Il est plus cher que le PP et le PE, mais moins cher que le PC et le nylon. Le coût élevé des moules peut également être considéré comme un inconvénient, en particulier pour la production à petite échelle.

En général, le moulage par injection de l'ABS est économique, durable et facile à mettre en œuvre et c'est pourquoi de nombreuses industries préfèrent ce matériau pour la mise en œuvre.

Autres matières plastiques utilisées dans le moulage par injection

Outre le plastique ABS, de nombreux autres thermoplastiques sont couramment utilisés dans le moulage par injection. Toutefois, les propriétés de chaque matériau sont différentes les unes des autres, ce qui les rend adaptés à différentes applications. Voici une comparaison des matières plastiques les plus courantes pour le moulage par injection avec l'ABS.

Polypropylène (PP) vs. ABS

Avantages du PP

- Excellente résistance aux produits chimiques et à l'humidité.

- Une option légère et peu coûteuse.

- Bonne résistance aux chocs, mais inférieure à celle de l'ABS.

Limites du PP

- La résistance à la chaleur et la rigidité sont inférieures à celles de l'ABS.

- Moins résistant que l'ABS dans les applications soumises à de fortes contraintes.

- Utilisations courantes : Emballages, pièces automobiles, récipients médicaux et articles ménagers.

Polycarbonate (PC) vs. ABS

Avantages du PC

- Parfois utilisé pour une résistance supérieure aux chocs - verre anti-balles et autres types d'équipements de protection.

- Résistance à la chaleur et durabilité élevées.

- Ce matériau peut être transparent et facilement teinté ou coloré.

Limites du PC

- Plus cher que l'ABS.

- Elle est sujette aux rayures et devra être renforcée par des revêtements.

- Utilisations courantes : Composants automobiles, casques de sécurité, lentilles de lunettes et boîtiers électriques.

Polyéthylène (PE) et ABS

Avantages du PE

- Très résistant aux produits chimiques, à l'eau et à la corrosion.

- Il possède des propriétés de faible friction qui conviennent aux pièces mobiles.

- Extrêmement flexible et léger.

Limites du PE

- Rigidité et résistance mécanique inférieures à celles de l'ABS.

- Mauvaise résistance à la chaleur - fond à des températures plus basses.

- Les sacs en plastique, les bouteilles, les tuyaux et les récipients alimentaires utilisent du plastique.

Polyéthylène téréphtalate (PET) et ABS

Avantages du PET

- Très léger, il possède néanmoins d'excellentes propriétés de barrière contre l'humidité et les gaz.

- Grande stabilité dimensionnelle - conserve bien sa forme.

- Bonne résistance chimique et recyclabilité.

Limites de la TEP

- La résistance aux chocs est inférieure à celle de l'ABS.

- Moins résistant à la chaleur que d'autres plastiques techniques.

- Application : Bouteilles d'eau, emballages alimentaires, fibres de vêtements et contenants cosmétiques.

Polyamide (PA/Nylon) vs. ABS

Avantages du nylon

- Haute résistance mécanique et excellente ténacité.

- Bonne résistance à la chaleur, ce qui permet de l'utiliser dans des environnements à haute température.

- Résistant à l'usure et au frottement, utilisé pour les pièces mobiles.

Limites du nylon

- Il absorbe l'humidité, ce qui affecte la stabilité dimensionnelle.

- Plus cher que l'ABS.

- Pièces automobiles, engrenages, roulements, composants industriels, connecteurs électriques.

Sélection du bon type de matériau pour le moulage par injection

Des facteurs tels que la résistance mécanique, la résistance chimique, la tolérance à la température et au coût influenceront le choix du plastique à utiliser pour le moulage par injection. L'ABS offre un équilibre entre solidité, durabilité et prix abordable, mais d'autres plastiques tels que le PP, le PC, le PE, le PET et le nylon, pour n'en citer que quelques-uns, ont l'avantage de pouvoir être utilisés dans certaines applications. Ces informations permettent aux fabricants de prendre les meilleures décisions pour leurs produits en termes de performances.

Conclusion

Le moulage par injection d'ABS est un moyen très polyvalent, efficace et peu coûteux de fabriquer des composants en plastique de haute qualité. C'est un matériau idéal pour les industries de l'automobile, de l'électronique, des biens de consommation et de l'équipement médical en raison de sa bonne résistance aux chocs, de sa finition de surface lisse et de sa bonne capacité de traitement. Pour obtenir les meilleurs résultats dans le moulage de l'ABS, les fabricants doivent accorder une attention particulière au contrôle de la température, à l'uniformité de l'épaisseur des parois, à la pression d'injection optimale et à la conception adéquate des moules. L'absorption d'humidité dans les résines ABS nécessite également un prétraitement, car elle peut générer des bulles et d'autres défauts, ainsi que de mauvaises propriétés mécaniques. Les techniques de post-traitement, telles que la peinture, le placage et la finition de surface, peuvent améliorer considérablement la durabilité et l'aspect fini des pièces moulées en ABS.

L'ABS est toujours un leader de l'industrie du plastique moulage par injectionMais le PP, le PC, le PE, le PET et le nylon s'imposent comme d'autres choix supérieurs en fonction des besoins de l'application. Le polycarbonate a un impact supérieur à celui du nylon et le polypropylène est plus résistant aux produits chimiques. Les propriétés mécaniques, le coût, les questions environnementales et l'utilisation prévue déterminent le choix du bon matériau. Dans l'ensemble, le moulage du plastique ABS reste une force majeure dans la fabrication moderne, car sa combinaison parfaite de performances, de prix et de production en fait un matériau idéal. L'ABS est un thermoplastique fiable et couramment utilisé dans le moulage par injection, quelle que soit son application pour les marchés automobile, domestique ou industriel.

FAQ sur le moulage par injection d'ABS

1. Le plastique ABS peut-il être utilisé à l'extérieur ?

Cette forme particulière de moteur CC synchrone sans balai à tension minimale présente une mauvaise résistance aux UV et est susceptible de se fragiliser et de se décolorer à la suite d'une exposition à la lumière du soleil. Malgré cela, des stabilisateurs UV ou des revêtements peuvent également améliorer sa durabilité pour une utilisation en extérieur.

2. Quels sont les avantages du moulage par injection de l'ABS ?

L'ABS est résistant à la chaleur, extrêmement solide mais léger, a une grande résistance aux chocs, offre une bonne usinabilité et est facile à finir en tant que surface lisse. En outre, il reste léger, mais robuste.

3. Le plastique ABS résiste-t-il aux produits chimiques ?

L'eau, les acides, les alcalis et parfois les solvants organiques tels que l'acétone affectent l'ABS. Il peut améliorer la capacité de l'ABS à résister aux produits chimiques.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !