Différences et similitudes entre le surmoulage et le moulage par insertion : comparaison et applications

Le choix du bon procédé de moulage joue un rôle crucial dans le monde de la fabrication. Deux des techniques les plus courantes sont le surmoulage et le moulage par insertion. Chacune d'entre elles possède ses points forts, ses applications et ses défis. Les différences peuvent porter sur le gain de temps et la réduction des coûts, ce qui est le cas lorsqu'il s'agit de choisir entre ces deux techniques. Dans le cas de la fabrication de produits, la fabrication du produit dépend de l'utilisation du bon processus de moulage afin de déterminer la qualité et l'efficacité du produit. Ces deux procédés sont le surmoulage et le moulage par insertion. Bien qu'ils utilisent tous deux plusieurs matériaux, ils sont appliqués à des fins différentes.

Le surmoulage est axé sur le confort, l'apparence et la surface douce au toucher, tandis que le moulage par insertion est fondé sur la résistance, la durabilité et les liaisons mécaniques. L'expérience concernant la distinction, les avantages et l'application de ces méthodes permet aux fabricants de prendre de bonnes décisions. L'article suivant aborde les points les plus importants, tels que la conception, le coût, le temps de production et les tendances futures, qui peuvent permettre aux professionnels de choisir entre le moulage par insertion et le surmoulage et de produire leurs marchandises de la manière la plus appropriée.

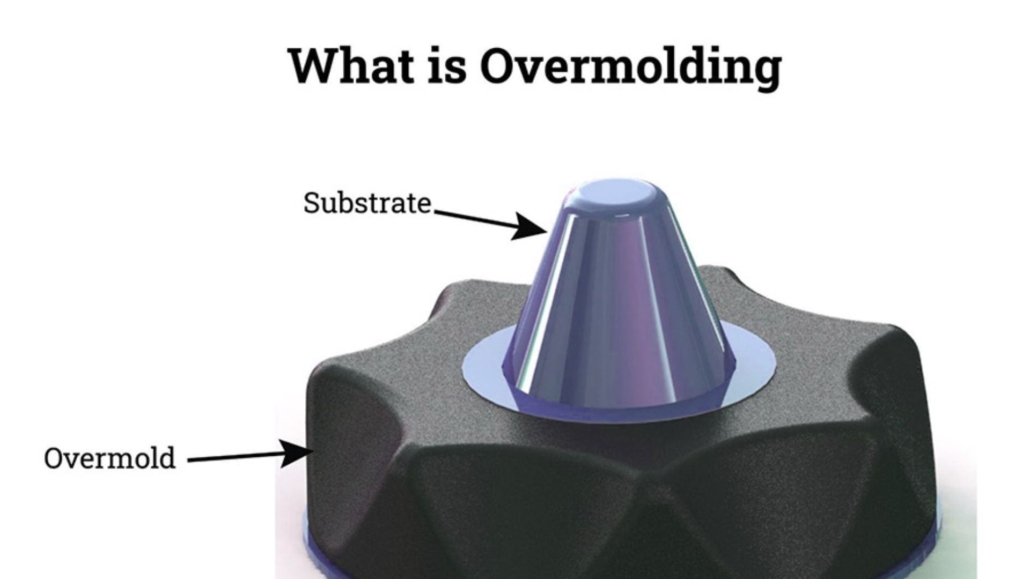

Qu'est-ce que le surmoulage ?

Dans le surmoulage, un composant est créé en utilisant deux ou plusieurs matériaux différents. Une base de substrat est généralement mise en forme. Elle est ensuite rosée et un matériau secondaire est moulé par-dessus ou autour d'elle. Cela permet aux fabricants de mélanger des matériaux ayant des propriétés différentes, par exemple la rigidité et la flexibilité.

Les produits au toucher doux sont généralement surmoulés, notamment les poignées d'outils, de brosses à dents ou d'autres articles électroniques. Ils améliorent la beauté, le confort et la fonctionnalité.

Le surmoulage présente quelques inconvénients majeurs :

- Plus ergonomique, plus confortable pour l'utilisateur.

- Durée de vie plus longue des produits.

- Plus de souplesse dans la conception.

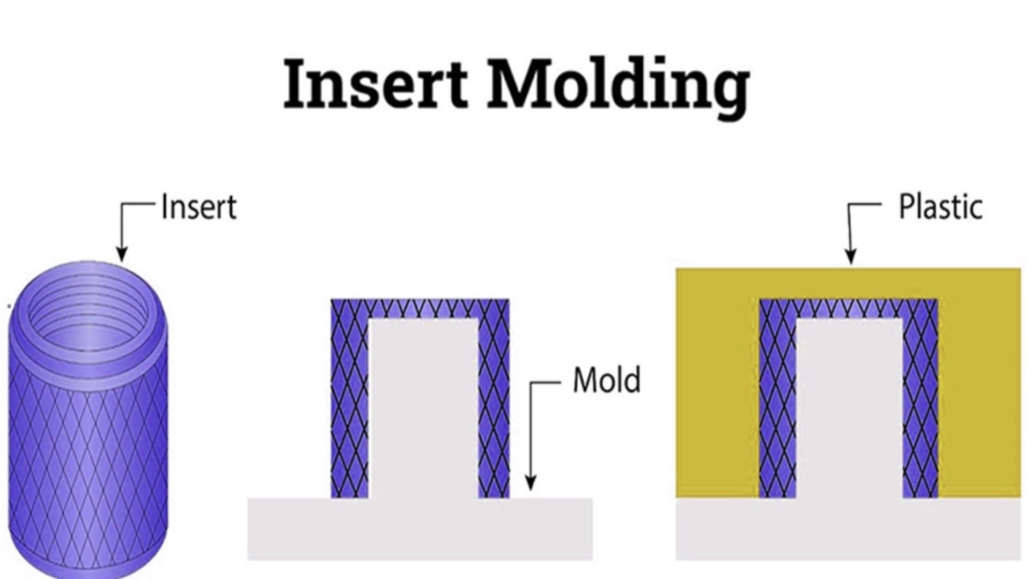

Qu'est-ce que le moulage par insertion ?

Moulage par insertion : Il s'agit d'un processus par lequel un composant préformé est inséré dans un moule et du plastique est injecté dans la pièce. L'insert peut être en métal, en plastique ou dans un autre matériau. Le produit fini porte le moule d'insertion personnalisé.

Le moulage par insertion est largement utilisé dans les secteurs où des liaisons mécaniques élevées sont nécessaires. Les connecteurs électriques, les pièces automobiles et les composants matériels sont quelques-uns des éléments qui font appel à cette technique.

Les avantages du moulage par insertion sont les suivants

- Forte adhérence mécanique

- Temps d'assemblage réduit

- La capacité d'assembler différents matériaux.

Quelques exemples de surmoulage et de moulage par insertion

Il s'agit du surmoulage et du moulage par insertion, qui trouvent une large application dans le processus de fabrication, bien qu'ils soient utilisés dans des applications différentes en fonction des particularités des produits. La compréhension de leurs applications aiderait les fabricants à choisir le bon procédé.

Applications Le surmoulage a été appliqué comme suit

Le surmoulage est approprié pour les produits qui doivent être confortables, jolis ou agrippants. Il s'agit d'une combinaison de matériaux souples et durs utilisés dans une seule pièce fonctionnelle. Les utilisations les plus courantes sont les suivantes :

- Poignées d'outils : Les poignées sont plus ergonomiques et sont fabriquées en plastique surdurci.

- Électronique grand public : Boutons-poussoirs souples sur des objets tels que la télécommande et les écouteurs.

- Dispositifs médicaux, équipements médicaux : Sécurité et confort. Les seringues ou les dispositifs chirurgicaux ont des surfaces caoutchoutées.

- Pièces détachées : Joints en caoutchouc sur les pièces en plastique afin de réduire le bruit et d'améliorer la durabilité.

Les applications suivantes ont été réalisées dans le cadre du moulage par insertion

L'utilisation d'un moulage par insertion est justifiée par le fait que le produit nécessite une résistance mécanique élevée ou qu'il s'agit d'une combinaison de différents matériaux en une seule unité. Il est utilisé dans des applications courantes telles que :

- Connecteurs électriques : Le ressuage consiste en des formes contenant des inserts métalliques à insérer dans des corps en plastique.

- Pièces automobiles : Pièces de moteur ou supports pour lesquels des inserts métalliques doivent être réalisés pour renforcer le plastique.

- Solutions matérielles : Vis ou éléments métalliques inclus dans les pièces en plastique afin de faciliter leur assemblage.

- Équipement industriel : Usiner des pièces qui comprennent à la fois des inserts métalliques et des plastiques moulés à utiliser dans des pièces soumises à de fortes contraintes.

Le choix de l'individu entre les deux procédés dépend de l'objectif du produit. Il doit être surmoulé en cas de confort excessif, d'adhérence ou de surface douce au toucher. Si les problèmes de résistance, de durabilité et de stabilité mécanique constituent une préoccupation majeure, il convient d'appliquer le moulage par insertion.

Le concept de ces applications permettra d'obtenir les avantages du surmoulage et du moulage par insertion dans le cadre d'une production moderne.

Différences significatives entre le surmoulage et le moulage par insertion

Bien que les deux méthodes impliquent l'utilisation de matériaux, il existe des différences marquées. Voici une comparaison détaillée :

| Fonctionnalité | Surmoulage | Moulage par insertion |

| Processus | Moulage d'un matériau secondaire sur un substrat de base | Injection de plastique autour d'un insert préformé |

| Matériaux | Combine souvent des plastiques souples et durs | Peut combiner le plastique avec le métal, le plastique ou d'autres composants |

| Applications | Poignées, électronique grand public | Connecteurs électriques, automobile, quincaillerie |

| Complexité | Un peu moins complexe | Nécessite une mise en place précise des inserts |

| La force | Accent mis sur le confort et l'esthétique | L'accent est mis sur la résistance mécanique et la durabilité |

C'est une comparaison que l'on doit faire en choisissant une option entre le moule d'insertion et le surmoulage. Le surmoulage est optimisé pour l'expérience de l'utilisateur, et le moulage par insertion est également optimisé pour l'intégrité structurelle.

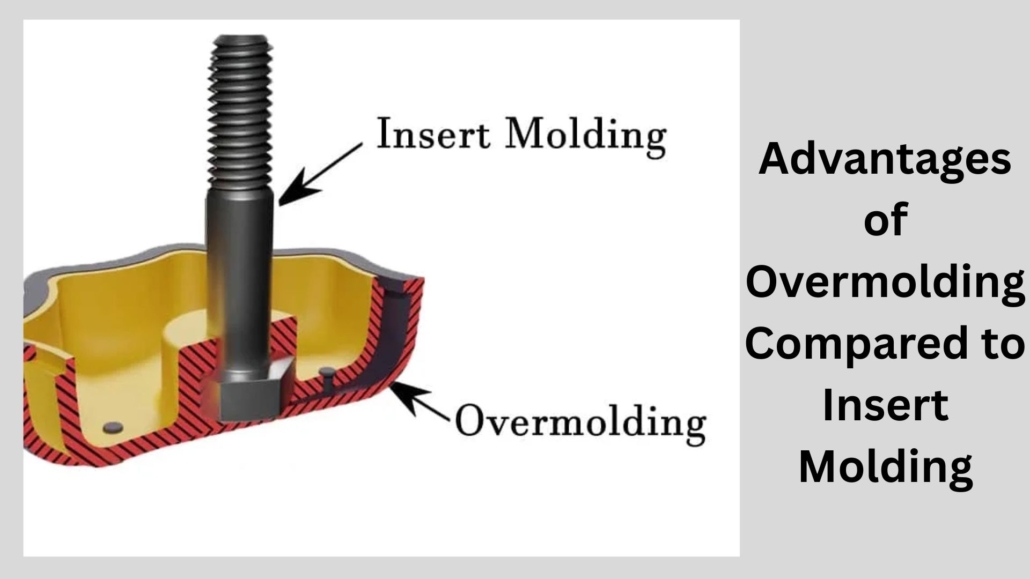

Avantages du surmoulage par rapport au moulage par insertion

Lorsqu'on compare le surmoulage et le moulage par insertion, il faut connaître les avantages de chaque procédé. Les deux sont bons à bien des égards ; cependant, les deux procédés permettent de combiner les matériaux.

Avantages du surmoulage

- Ergonomie accrue : Les poignées confortables et les poignées des surfaces dures sont douces.

- Une meilleure esthétique : Le surmoulage signifie que les couleurs et les textures peuvent être mélangées de manière à ce qu'elles paraissent de haute qualité.

- Assemblage plus rapide : Plusieurs pièces peuvent être assemblées simultanément, ce qui permet de gagner du temps.

- Flexibilité de la conception : La fonctionnalité et les effets visuels peuvent être réalisés à l'aide de divers matériaux.

- Amélioration de la facilité d'utilisation : Il fonctionne mieux lorsque le produit nécessite un toucher doux, par exemple les brosses à dents, les outils et les appareils électroniques.

Réalisations des avantages du moulage par insertion

- Collage mécanique vigoureux : Les inserts tels que les métaux et les plastiques durs sont intégrés de manière permanente dans le produit du moulage.

- Durabilité : Les pièces peuvent être sollicitées et soumises à d'énormes charges mécaniques jusqu'au point de rupture.

- Moins d'assemblage : Les inserts sont moulés, ce qui élimine la nécessité d'un assemblage en post-production.

- Permet de créer des motifs complexes : Conception idéale : Lorsque plusieurs matériaux sont nécessaires à la solidité structurelle du produit.

- Précision et fiabilité : Ses meilleures applications se trouvent dans l'industrie, l'électronique et les composants de véhicules.

La connaissance de ces avantages guidera les fabricants lors de la prise de décisions, notamment en ce qui concerne la meilleure solution parmi les deux alternatives : le moulage par insertion et le surmoulage. Le surmoulage est la meilleure solution lorsque le confort, le design et l'esthétique sont en jeu. Le moulage par insertion est préférable lorsque la résistance, la durabilité et les performances mécaniques sont plus importantes.

En concluant que le processus peut être soit surmoulé, soit inséré, les entreprises peuvent choisir la solution la plus appropriée pour réduire les coûts, gagner du temps et augmenter la qualité des produits.

Considérations relatives à la conception

Elle dépend fortement de la conception lorsqu'il s'agit de choisir entre le moulage par insertion et le surmoulage. La planification de la qualité garantit également une production de qualité, une réduction des défauts et l'utilisation des avantages maximaux de tout processus.

Compatibilité des matériaux

Lors de l'utilisation du surmoulage, il est nécessaire de sélectionner des matériaux qui adhèrent l'un à l'autre. Une mauvaise adéquation des matériaux peut entraîner une délamination ou une vulnérabilité. De même, au cours du processus de moulage par insertion, il est important de s'assurer que la pression et la température se situent dans la plage du matériau inséré dans le moulage. Il s'agit d'une procédure très importante dans la comparaison entre le surmoulage et le moulage par insertion.

Épaisseur et couverture des couches

Dans le surmoulage, la base doit être d'une épaisseur appropriée et le matériau de surmoulage doit être utilisé de manière à ne pas se déformer et à être durable. Dans le cas du moulage d'inserts, l'ensemble de l'insert est censé être entouré par le moule afin de lui conférer une résistance mécanique et une bonne adhérence. L'épaisseur des couches correctes est utile à la réussite des projets de moulage par insertion et de surmoulage.

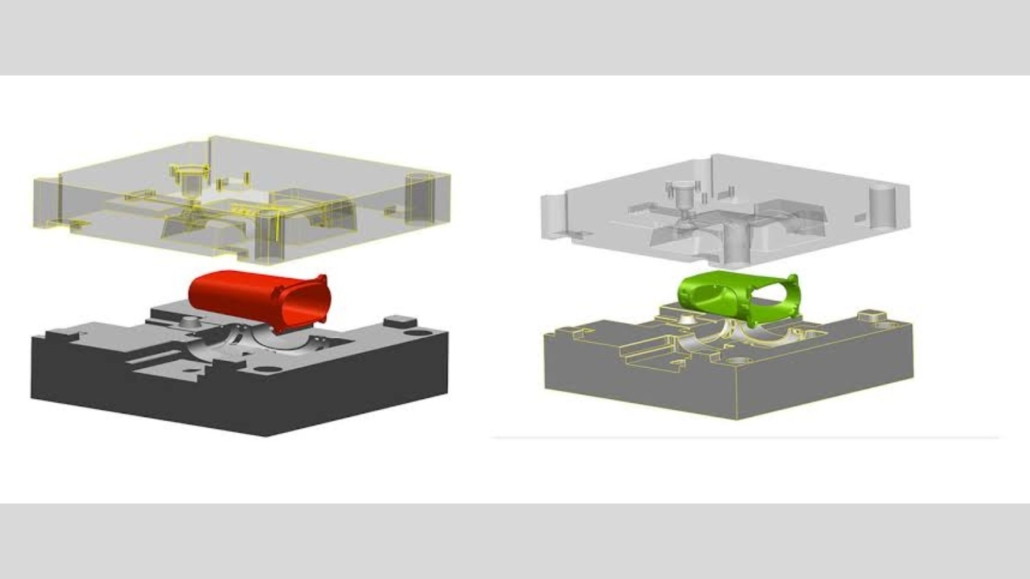

Conception des moules

Un moule a été créé de manière à faciliter l'extraction des pièces et à éviter toute contrainte sur les matériaux. Lorsqu'il existe une possibilité de surmoulage, le moule doit être d'un type permettant d'accueillir plus d'un matériau ayant des propriétés d'écoulement différentes. Dans le cas du moulage par insertion, les moules doivent être remplis de manière à ce que les inserts ne glissent pas hors de leur place, car ils conserveront une forte adhérence ; dans le cas contraire, le processus de moulage ne sera pas couronné de succès en termes de surmoulage par rapport au moulage par insertion.

Esthétique et finition de la surface

Le surmoulage est généralement axé sur l'apparence et le toucher. Les concepteurs doivent tenir compte de la texture, de la couleur et de la qualité de la surface. Dans le cas du moulage par insertion, le facteur esthétique suit la résistance, bien qu'une finition adéquate soit assurée pour que le produit final puisse répondre aux normes de qualité.

Exigences en matière de dilatation thermique

Le taux de dilatation des différents matériaux est différent. Dans le surmoulage comme dans le moulage par insertion, le fait de ne pas tenir compte de la dilatation thermique peut entraîner des fissures, un mauvais alignement ou une faible adhérence. Il s'agit là de points clés qui doivent être pris en considération lors de la comparaison entre le moulage par insertion et le surmoulage.

Coût et délai de production

La morale de l'histoire qui peut être apprise afin de produire de la meilleure façon possible est la compréhension des coûts et du temps de production des processus de surmoulage et de moulage par insertion. Les deux méthodes présentent des problèmes qui affectent les prix et la vitesse de production.

Coûts initiaux des moules

Le surmoulage peut nécessiter des moules plus complexes pour accueillir les nombreux matériaux. Cela peut augmenter les coûts de démarrage de l'outillage. Cet investissement peut toutefois être amorti par une réduction des besoins futurs lors de l'assemblage.

Le coût du moulage des inserts est également plus élevé que celui du moule car il nécessite un système de serrage pour les inserts. La conception du moule est importante pour éviter les défauts au cours de la production. Si l'on compare les deux possibilités de moulage par insertion et de surmoulage, le premier investissement dans le moule est souvent équivalent, mais il est fonction de la complexité de la pièce.

Coûts des matériaux et de la main-d'œuvre

Le surmoulage permet également de réduire les coûts de main-d'œuvre, car il peut être réalisé lorsque les pièces sont combinées en un seul processus. Il permet également d'utiliser un plus petit volume de matériaux souples pour les poignées et les revêtements, et d'économiser des ressources.

Moulage d'inserts. Les inserts peuvent être élaborés avant d'être moulés. Cependant, lorsqu'il est automatisé, il réduit les coûts d'assemblage après la production, ce qui peut réduire les coûts de main-d'œuvre à long terme. C'est l'un des facteurs clés de la décision de faire du surmoulage ou d'insérer le moulage.

Vitesse de production

Dans le cas du surmoulage, le matériau peut être injecté plus d'une fois, ce qui entraîne un cycle plus long, mais il peut être appliqué à l'élimination du post-traitement et de l'assemblage.

La rapidité du moulage des inserts peut être obtenue lorsque le processus de positionnement des inserts est simplifié, en particulier avec les lignes automatisées. Cela lui confère un avantage en cas d'utilisation en grande quantité, où l'efficacité est primordiale.

Rapport coût-efficacité

Le processus correspondant permet de réaliser des économies à long terme. Le surmoulage réduit l'assemblage qui a été effectué, ce qui permet d'économiser le coût de la main-d'œuvre. L'utilisation du moulage par insertion rend les pièces plus résistantes et les risques de défaillance sont minimes. En mesurant ces facteurs, les fabricants seront en mesure de décider quel procédé utiliser : surmoulage ou moulage par insertion, ou moulage par insertion ou surmoulage.

Les erreurs courantes à éviter

Avec le surmoulage et le moulage par insertion, certaines erreurs peuvent compromettre la qualité d'un produit et augmenter le coût de production. La connaissance de ces pièges est l'un des moyens de garantir la réussite de la production.

Choix des matériaux incompatibles

L'utilisation de matériaux qui n'adhèrent pas bien les uns aux autres fait partie des erreurs les plus courantes commises dans le surmoulage. Dans le cas du moulage par insertion, les fissures ou les pièces se cassent lorsque les inserts utilisés ne résistent pas à la pression de moulage. Lorsque l'on décide d'utiliser un moule à insert ou un surmoulage, on vérifie toujours la compatibilité des matériaux.

Désalignement des inserts

Dans le cadre d'un processus de moulage par insertion, la mauvaise position des inserts peut entraîner leur déplacement lors de l'injection, ce qui provoque des défauts ou des zones de faiblesse. Un mauvais alignement réduit la résistance mécanique et augmente les taux de rejet. Le positionnement est un paramètre très important lorsqu'il s'agit de comparer les processus de surmoulage et de moulage par insertion.

Ignorer la dilatation thermique

Le pourcentage de croissance des différents matériaux en fonction de la chaleur varie. Ne pas en tenir compte peut entraîner des déformations, des fissures ou des séparations dans les pièces surmoulées ainsi que dans les pièces moulées par insertion. Note : Dilatation thermique : Lorsqu'on entreprend une conception, il faut toujours en tenir compte, en particulier lorsqu'il s'agit d'un projet de moulage par insertion ou de surmoulage.

Mauvaise conception du moule

L'écoulement du matériau peut être inégal et les pièces ne pas être recouvertes ou enlevées sur la base d'un moule mal dessiné. Cela peut avoir un impact esthétique dans le cas du surmoulage ; cela peut réduire la résistance mécanique dans le cas du moulage par insertion. La conception du moule doit être appropriée afin d'obtenir un surmoulage maximal par rapport au moulage par insertion.

Sauter les contrôles de qualité

Le processus de fabrication peut être précipité et ne pas être correctement contrôlé, et les défauts peuvent être négligés. Des contrôles de qualité sont effectués régulièrement afin de s'assurer que toutes les pièces sont robustes, durables et fabriquées conformément aux normes. Il s'agit de l'une des activités clés pour un surmoulage et un moulage par insertion efficaces.

Tendances futures

L'industrie manufacturière est dynamique. Le surmoulage et le moulage par insertion s'adaptent aux nouvelles technologies et aux nouveaux matériaux. L'anticipation des tendances futures aide l'entreprise à être compétitive et innovante.

Matériaux avancés

Des polymères et des composites plus résistants, plus flexibles et plus solides sont en cours de développement. Ce sont les matériaux qui rendent le surmoulage et le moulage par insertion plus solides, ce qui explique que les produits deviennent plus légers, plus résistants et plus polyvalents. La nouvelle science des matériaux peut être utilisée pour améliorer les possibilités du moule d'insertion par rapport au surmoulage.

Automatisation et robotique

Grâce à l'automatisation, la production de pièces surmoulées et moulées par insertion évolue. Avec une précision maximale, les robots peuvent insérer les inserts, réduire le nombre d'erreurs et raccourcir le processus de production. Cette tendance rend la production dans le domaine du surmoulage et du moulage par insertion plus efficace et moins exigeante en main-d'œuvre.

Intégration avec l'impression 3D

L'impression 3D est combinée au surmoulage et au moulage par insertion afin de réaliser des prototypes rapides et des productions à petite échelle. Cela permet aux concepteurs de travailler avec des formes complexes, de réduire les délais d'exécution et de personnaliser les pièces, tout en augmentant la flexibilité de l'ensemble du système dans le cas du moulage par insertion par rapport au surmoulage.

Fabrication durable

La durabilité des matériaux et des processus est aujourd'hui largement répandue dans le surmoulage et le moulage par insertion. Dans les tendances actuelles de production du surmoulage par rapport au moulage par insertion, les entreprises utilisent des plastiques biodégradables et des inserts recyclables pour réduire l'impact sur l'environnement.

Fabrication intelligente

L'internet des objets (IoT) et les capteurs utilisés dans la conception des moules offrent la possibilité de surveiller la température, la pression et l'écoulement des matériaux en temps réel. Cela permet d'éviter les défauts, d'optimiser la production et de contrôler la qualité dans le surmoulage et le moulage par insertion.

Conclusion

Le choix du surmoulage et du moulage par insertion dépend de l'objectif du produit. Le surmoulage est l'option à utiliser si vous avez besoin de douceur, de confort ou de beauté. Le moulage par insertion est le meilleur choix lorsque la résistance mécanique et la durabilité sont des préoccupations à ce moment-là. Les informations concernant la distinction entre le moule à insertion et le surmoulage, le surmoulage et le moule à insertion, la distinction entre le surmoulage et le moule à insertion, et les nécessités de conception du moulage à insertion et du surmoulage peuvent aider un fabricant à prendre une décision judicieuse.

Enfin, il y a le problème du surmoulage par rapport au moulage par insertion, que l'on peut simplement définir comme l'adéquation parfaite entre le processus et les exigences du produit. Une bonne approche permet de gagner du temps, de réduire les coûts et de fabriquer des produits fonctionnels et de haute qualité qui répondent aux normes de l'industrie.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !