Fröccsöntés nejlonerősítésű műanyaggal: előnyök, kihívások és legjobb gyakorlatok

Fröccsöntés nejlonerősítésű műanyaggal: előnyök, kihívások és legjobb gyakorlatok

1. Bevezetés

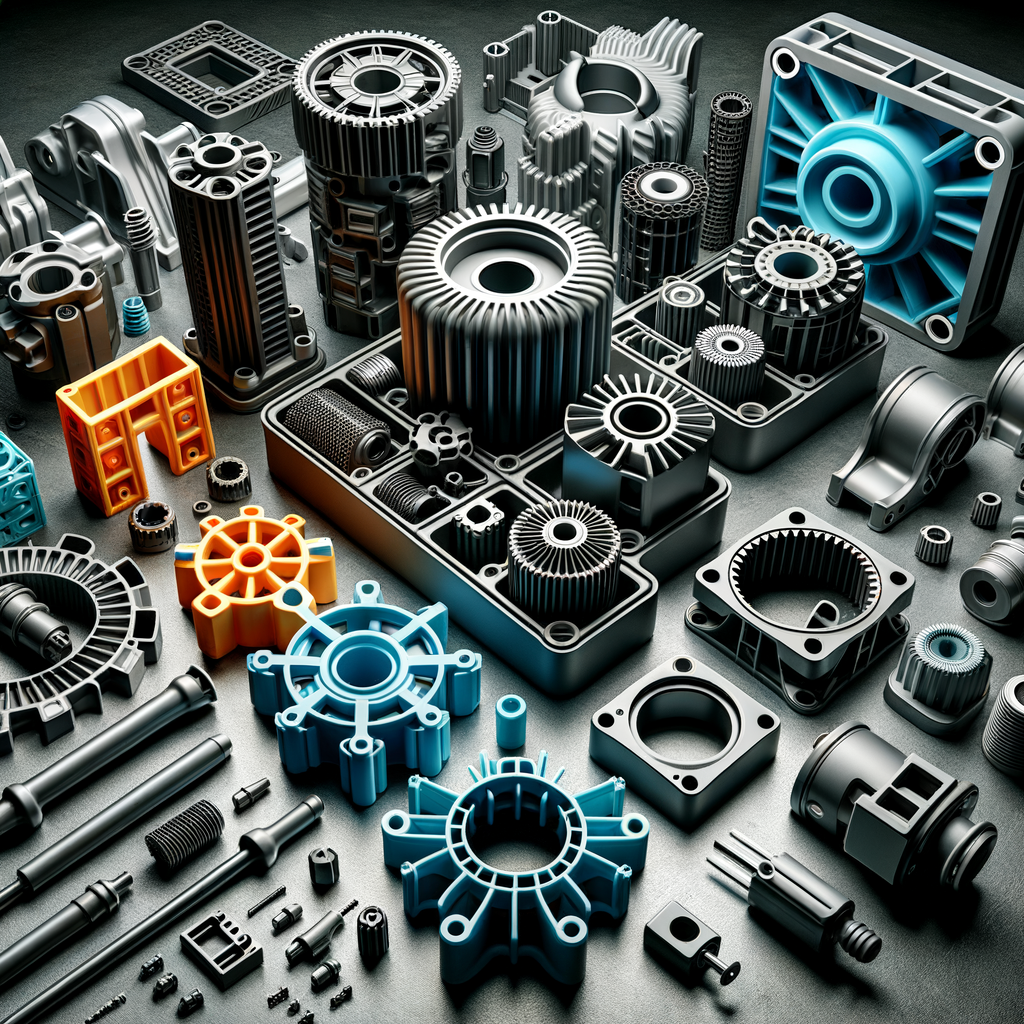

A fröccsöntés a modern gyártás egyik sarokköve, különösen a bonyolult formák és alkatrészek nagy mennyiségben történő előállítása során. Az ehhez az eljáráshoz rendelkezésre álló számtalan anyag közül a nylonerősítésű műanyagok a teljesítményjellemzők, a sokoldalúság és a költséghatékonyság egyedülálló kombinációjával tűnnek ki. Mivel a gyártók könnyű, tartós és nagy teljesítményű anyagokra törekszenek, az erősített nejlon egyre nagyobb jelentőséggel bír a különböző iparágakban, az autóipartól kezdve a repülőgépiparon át az űrkutatásig és az elektronikáig.

A nejlon, különösen a megerősített formái, olyan előnyöket kínálnak a hagyományos műanyagokkal szemben, amelyek különösen vonzóvá teszik az igényes alkalmazásokban. A megerősített nejlon egyesíti a nejlon eredendő előnyeit - mint például a szívósság, a rugalmasság és a különböző vegyi anyagokkal szembeni ellenállás - az olyan megerősítő anyagok, mint az üveg- vagy szénszálak beépítéséből származó fokozott mechanikai tulajdonságokkal. Ez a szinergia olyan anyagot eredményez, amely nagyobb igénybevételnek, kopásnak és hőhatásnak is ellenáll anélkül, hogy a szerkezeti integritás sérülne.

A nagy teljesítményű alkatrészek iránti növekvő igény az olyan ágazatokban, mint az autóipar, ahol a súlycsökkentés jobb üzemanyag-hatékonyságot eredményezhet, reflektorfénybe helyezte a nylonerősítésű műanyagokat. Emellett a repülőgépipar is profitál az anyag kiváló szilárdság/tömeg arányából, ami kritikus fontosságú azokban az alkalmazásokban, ahol minden gramm számít. Az elektronikában az erősített nejlon szigetelő tulajdonságai és hőstabilitása miatt a házak és szerkezeti alkatrészek esetében előnyös választás.

Ez a cikk mélyen belemerül a nylonerősítésű műanyag világába, feltárva annak tulajdonságait, előnyeit, kihívásait és a fröccsöntés legjobb gyakorlatait. A nejlon különböző típusainak és erősítéseiknek a megértésétől a valós alkalmazások megvitatásáig átfogó képet festünk arról, hogy miért ez az anyag a modern gyártási megoldások vezető választása.

2. Mi az a nejlon-erősítésű műanyag?

A szintetikus polimer, a nejlon, sokoldalú tulajdonságai miatt híres, így a legkülönfélébb alkalmazások alapanyagává vált. A gyártásban elsősorban kétféle nejlon van elterjedve: A Nylon 6 és a Nylon 66. A kaprolaktámból származó Nylon 6 rugalmasságáról és feldolgozhatóságáról ismert, míg a hexametiléndiaminból és adipinsavból előállított Nylon 66 nagyobb szilárdsággal és hőállósággal büszkélkedhet. A kettő közötti választás gyakran az alkalmazás speciális követelményeitől függ, mint például a hőmérséklet-tűrés vagy a mechanikai terhelés.

A megerősített nejlon ezeket az alappolimereket erősíti. A megerősítések elsődleges típusai a következők:

- Üvegszál-erősítésű nejlon: Ez a változat üvegszálakat tartalmaz, amelyek növelik a szakítószilárdságot és a deformációval szembeni ellenállást. Különösen hasznos a kiváló merevséget igénylő alkalmazásokban.

- Szénszál-erősítésű nejlon: A szénszálak kivételes szilárdság/tömeg arányt kínálnak, így ideálisak olyan alkalmazásokhoz, ahol a könnyű kialakítás és a szilárdság egyaránt kritikus.

- Ásványi anyaggal töltött nejlon: Az ásványi anyagok, például talkum hozzáadása javítja a méretstabilitást és a termikus tulajdonságokat, miközben csökkenti a költségeket.

A nylonerősítésű műanyagok legfontosabb tulajdonságai azok, amelyek igazán ragyogóvá teszik őket. Nagy mechanikai szilárdsággal és merevséggel rendelkeznek, ami alkalmassá teszi őket igényes alkalmazásokhoz. Továbbá ezek az anyagok ellenállnak a kopásnak és a kopásnak, így ideálisak a súrlódásnak kitett alkatrészekhez, például fogaskerekekhez és csapágyakhoz. A vegyszerállóság egy másik kiemelkedő tulajdonság, amely lehetővé teszi a megerősített nejlon alkalmazását olyan környezetben, ahol a durva anyagokkal való érintkezés elkerülhetetlen.

Az egyes erősítéstípusok eltérő módon befolyásolják a nejlon tulajdonságait, így a gyártók az egyedi igényekhez igazíthatják az anyagokat. Míg például az üvegszál-erősítésű nejlon kiválóan alkalmas szerkezeti alkalmazásokhoz, addig a szénszál-erősítésű nejlon könnyű súlya és nagy szakítószilárdsága miatt alkalmasabb lehet repülőgép-alkatrészekhez.

3. A fröccsöntés előnyei nejlonerősítésű műanyaggal

A nylonerősítésű műanyag fröccsöntésben való használatának előnyei sokrétűek és figyelemre méltóak. Az egyik elsődleges előny a nagy mechanikai szilárdság és tartósság. Az erősített nejlonból készült alkatrészek ellenállnak a nagy terhelésnek és a mechanikai igénybevételnek, így ideálisak a különböző iparágak kritikus alkalmazásaihoz. Tanulmányok kimutatták, hogy a nejlonnal erősített műanyagok szakítószilárdsága meghaladhatja egyes fémekét, így a mérnököknek robusztus alternatívát kínálnak a szerkezeti alkatrészekhez.

Egy másik kritikus előnye a kiváló hő- és vegyszerállóság. A megerősített nejlonanyagok hatékonyan működhetnek ingadozó hőmérsékletű és agresszív vegyi anyagoknak kitett környezetben anélkül, hogy lebomlanának. Ez az ellenállás különösen értékes az autóiparban és a repülőgépiparban, ahol az alkatrészek gyakran találkoznak szélsőséges körülményekkel. Például az üvegszál-erősítésű nejlonból készült motorburkolatok magas hőmérsékletet is elviselnek anélkül, hogy elvetemednének vagy elveszítenék szerkezeti integritásukat.

A jobb méretstabilitás egy másik előny, amely megkülönbözteti a megerősített nejlont a nem megerősített társaitól. Az erősített nejlonból gyártott alkatrészek hatékonyabban megőrzik alakjukat és méreteiket, ezáltal javítva a termék minőségét és csökkentve a gyártási folyamatok során keletkező hulladékot. Ez a tulajdonság különösen fontos az elektronikai és orvosi eszközök precíziós alkatrészei esetében, ahol a tűréshatárok kritikusak lehetnek.

A kopásállóság a nylonerősítésű műanyagok alapvető jellemzője, így tökéletesen alkalmasak súrlódással és mozgó alkatrészekkel, például fogaskerekekkel és csapágyakkal kapcsolatos alkalmazásokhoz. Ez az előny az alkatrészek hosszabb élettartamát, a karbantartási költségek csökkenését, valamint a gépek és berendezések általános hatékonyságának javulását eredményezheti.

Ezenkívül a megerősített nejlon használata jelentős súlycsökkentést eredményezhet a hagyományos fémekhez képest. Ez a csökkenés előnyös az olyan iparágakban, mint az autóipar és a repülőgépipar, ahol a súlycsökkentés közvetlenül összefügg az üzemanyag-hatékonyság és a teljesítmény javulásával. Például a fém alkatrészek nejlonnal erősített műanyaggal való helyettesítése csökkentheti a jármű teljes tömegét, ami hozzájárul az alacsonyabb károsanyag-kibocsátáshoz és a jobb kezelhetőséghez.

Az előnyök összefoglalása:

- Nagy mechanikai szilárdság és tartósság

- Kiváló hő- és vegyszerállóság

- Javított méretstabilitás

- Fokozott kopási és súrlódási tulajdonságok

- Súlycsökkentés a fémekhez képest

Ezek az előnyök teszik a nylonerősítésű műanyagokat számos alkalmazáshoz a legjobb választássá, biztosítva, hogy a gyártók olyan kiváló minőségű termékeket állíthassanak elő, amelyek megfelelnek az iparágak követelményeinek.

4. Kihívások és megfontolások a nejlonerősítésű műanyag formázása során

Bár a nylonerősítésű műanyag előnyei meggyőzőek, a fröccsöntési folyamat során számos kihívást kell figyelembe venni. Az egyik legjelentősebb kihívás az ezen anyagok feldolgozásához szükséges magas fröccsöntési hőmérséklet. A hőmérséklet-szabályozás kulcsfontosságú, mivel a nem megfelelő hő nem teljes olvadáshoz és nem megfelelő folyási jellemzőkhöz vezethet, míg a túlzott hő a polimert lebonthatja, vagy túlzott zsugorodást és vetemedést okozhat a végtermékben. Ezért a gyártóknak gondosan kalibrálniuk kell eljárásaikat, hogy az egyes nylonerősítésű keverékek optimális egyensúlyát elérjék.

A fokozott penészkopás szintén aggodalomra ad okot. A szálak - különösen az üveg és a szén - beépítése olyan koptató hatást okozhat, amely a szerszámok gyorsabb kopásához vezet. Ez a kopás gyakoribb karbantartást vagy cserét tesz szükségessé, ami jelentősen növelheti a gyártási költségeket. A gyártóknak megfelelő szerszámanyagokat és kialakításokat kell választaniuk, esetleg a kopásállóságot fokozó bevonatokat alkalmazva, hogy enyhítsék ezt a problémát.

A nedvesség felszívódása jól ismert probléma a nejlon anyagok esetében, és ez alól a megerősített nejlon sem kivétel. A nejlon nedvességfelvevő képessége a mechanikai tulajdonságok megváltozásához vezethet, ami befolyásolja a szilárdságot és a méretstabilitást. A nedvesség például duzzadást okozhat, ami a formázás során vetemedést eredményezhet. E kihívás mérséklése érdekében a gyártóknak szigorú szárítási protokollokat kell alkalmazniuk a feldolgozás előtt, hogy az anyag nedvességtartalma alacsony maradjon.

Továbbá az öntött alkatrészek esetleges vetemedése és zsugorodása kihívást jelenthet a szoros tűrések elérésében. Ezt súlyosbíthatja az öntött alkatrészek egyenetlen hűtése, különösen a vastag szelvények esetében. A gyártóknak optimalizálniuk kell az öntőformák hűtőcsatornáit az egyenletes hűtés biztosítása érdekében, ami segíthet csökkenteni a vetemedések és a méreteltérések előfordulását.

Feldolgozási nehézségek is felmerülhetnek, például az egyenletes száleloszlás fenntartása. Ha a szálak egyenetlenül oszlanak el a befecskendezési folyamat során, az a kész alkatrész mechanikai tulajdonságainak eltéréseihez vezethet. Ez különösen kritikus a nagy szilárdságot és megbízhatóságot igénylő alkalmazásoknál. A gyártóknak nagy figyelmet kell fordítaniuk a feldolgozási paraméterekre, és olyan kialakításokat kell mérlegelniük, amelyek lehetővé teszik az optimális szálorientációt.

A kihívások összefoglalása:

- Magas öntési hőmérséklet szükséges

- Fokozott szerszámkopás a szálak koptathatósága miatt

- Nedvesség felszívódási problémák

- Az öntött alkatrészek lehetséges vetemedése és zsugorodása

- Feldolgozási nehézségek a szálelosztásban

Ezek a kihívások szükségessé teszik, hogy a gyártók holisztikusan közelítsék meg az öntési folyamatot, és a legjobb gyakorlatokat integrálják a kockázatok csökkentése és a nylonerősítésű műanyagok teljesítményének javítása érdekében.

5. Legjobb gyakorlatok a nylon-erősítésű műanyag fröccsöntéséhez

Ahhoz, hogy sikeres eredményeket érjenek el a nejlonnal erősített műanyagok formázásakor, a gyártóknak számos bevált gyakorlatot kell betartaniuk, amelyek a fent említett kihívásokat kezelik. Mindenekelőtt az anyag szárítása kulcsfontosságú a formázás előtt. A nejlon nedvességtartalma jelentősen befolyásolhatja a fröccsöntött alkatrészek minőségét, ami olyan hibákhoz vezethet, mint a buborékok vagy a rossz felületi kivitel. A nedvszívó szárító vagy forrólevegős szárító alkalmazásával hatékonyan csökkenthető a nedvességtartalom. A jó ökölszabály az, hogy a nylont 80 °C és 90 °C közötti hőmérsékleten kell szárítani néhány órán keresztül, az anyag kezdeti nedvességtartalmától függően.

A szerszámtervezés optimalizálása a fröccsöntési folyamat másik fontos szempontja. Az olyan jellemzők, mint a megfelelő szellőztetés és a hűtőcsatornák, jelentősen befolyásolhatják a fröccsöntött alkatrészek eredményét. A szellőztetés elengedhetetlen ahhoz, hogy a csapdába esett gázok a fröccsöntési folyamat során távozni tudjanak, ami segíthet a hibák megelőzésében. A hűtőcsatornákat úgy kell megtervezni, hogy egyenletes hűtést biztosítsanak az alkatrész egészén, minimalizálva a vetemedés és zsugorodás kockázatát.

A fröccsöntési paraméterek tekintetében a hőmérséklet, a nyomás és a fröccsöntési sebesség gondos ellenőrzése alapvető fontosságú. A nejlonnal erősített műanyagok olvadási hőmérséklete jellemzően 230°C és 260°C között mozog, az adott összetételtől függően. A befecskendezési sebesség megfelelő szabályozása szintén segíthet az anyagáramlás kezelésében és a szálak törésének lehetőségének minimalizálásában. A nagy befecskendezési sebesség szálnyíráshoz vezethet, ami veszélyezteti a végtermék mechanikai tulajdonságait.

A feldolgozás során a szálak törésének minimalizálása szintén kulcsfontosságú. A szálak hossza és orientációja jelentős tényezők, amelyek befolyásolják az öntött alkatrészek mechanikai tulajdonságait. A szálak sérülésének megelőzése érdekében a gyártók optimalizálhatják a feldolgozási paramétereket, biztosíthatják a megfelelő anyagkezelést, és megfontolhatják a szálak integritásának fokozására tervezett adalékanyagok használatát.

Az utófeldolgozási szempontok szintén figyelmet érdemelnek. Az olyan technikák, mint a lágyítás, javíthatják az öntött alkatrészek méretstabilitását és enyhíthetik a fröccsöntési folyamat során kialakult belső feszültségeket. Szoros tűréseket vagy különleges felületi felületet igénylő alkatrészek esetében szükség lehet a megmunkálásra. A gyártóknak már a tervezési fázisban figyelembe kell venniük az utófeldolgozási követelményeket a műveletek racionalizálása és annak biztosítása érdekében, hogy a végtermék megfeleljen a minőségi előírásoknak.

A legjobb gyakorlatok összefoglalása:

- Anyagszárítási követelmények formázás előtt

- Szerszámtervezés optimalizálása erősített nejlonhoz

- Megfelelő fröccsöntési paraméterek

- A szálak törésének minimalizálása a feldolgozás során

- Utófeldolgozási megfontolások

E legjobb gyakorlatok alkalmazása növelheti a nylonerősítésű műanyagból készült termékek teljesítményét és megbízhatóságát.

6. Nylon-erősítésű fröccsöntés alkalmazásai

A nylonerősítésű fröccsöntés alkalmazásai éppoly változatosak, mint az őket felhasználó iparágak. Az autóiparban a nylonerősítésű műanyagot olyan alkatrészek gyártására használják, mint a motorburkolatok, konzolok és fogaskerekek. Ezek az alkatrészek az anyag szilárdságának és könnyű súlyának köszönhetően javul az üzemanyag-hatékonyság és a teljesítmény. Figyelemre méltó példa az üvegszál-erősítésű nejlon felhasználása a motorháztető alatti alkalmazásokban, ahol az anyag hőállósága kritikus fontosságú.

A szórakoztatóelektronikai ipar is széles körben alkalmazza a nejlonnal erősített műanyagokat. Az okostelefonok, táblagépek és más eszközök házai gyakran igényelnek robusztus anyagokat, amelyek ellenállnak a mindennapi kopásnak. A nejlon szigetelő tulajdonságai, valamint mechanikai szilárdsága ideális választássá teszik az érzékeny alkatrészeket védő, ugyanakkor esztétikus megjelenést is biztosító szerkezeti elemekhez.

Az ipari gépekben az olyan alkatrészek, mint a csapágyak, görgők és szállítórendszerek kihasználják a nylonerősítésű műanyagok kopásállóságát és szilárdságát. Ezek az alkalmazások gyakran nagysebességű műveleteket igényelnek, ahol a hagyományos anyagok a terhelés alatt meghibásodhatnak. Az erősített nejlon alkalmazásával a gyártók hosszabb élettartamú alkatrészeket fejleszthetnek ki, amelyek csökkentik a karbantartási állásidőt és javítják a működési hatékonyságot.

A szigorú követelményeiről ismert repülőgépipar szintén támaszkodik a nejlonnal erősített műanyagokra. Itt ezen anyagok súlycsökkentő előnyei a legfontosabbak, a belső alkatrészektől a szerkezeti elemekig terjedő alkalmazásokban. A szénszál-erősítésű nejlon repülőgépekben történő alkalmazása jelentős súlycsökkentést eredményezhet, ami növeli az üzemanyag-hatékonyságot és a teljesítményt.

Az orvosi alkalmazások a nylonerősítésű fröccsöntés másik ígéretes területe. A biokompatibilitás és a szilárdság iránti igény miatt az erősített nejlonanyagok számos eszközben, többek között sebészeti műszerekben és implantátumokban használhatók. Az összetett geometriák precíz formázásának képessége lehetővé teszi az innovatív formatervezést, amely megfelel a szigorú szabályozási követelményeknek.

Az alkalmazások összefoglalása:

- Autóipari alkatrészek (motorburkolatok, konzolok, fogaskerekek)

- Szórakoztató elektronika (házak, szerkezeti alkatrészek)

- Ipari gépek (csapágyak, görgők)

- Légiközlekedési és orvosi alkalmazások

Ezek az alkalmazások a nejlonnal erősített műanyagok sokoldalúságát és hatékonyságát mutatják be, hangsúlyozva a termékek teljesítményének fokozásában betöltött létfontosságú szerepüket számos iparágban.

7. Következtetés

Összefoglalva, fröccsöntés a nejlonnal erősített műanyaggal számos olyan előnnyel jár, amelyet nem lehet figyelmen kívül hagyni. Az erősített nejlon egyedülálló tulajdonságai, többek között a nagy mechanikai szilárdság, a kiváló hő- és vegyszerállóság, valamint a jobb méretstabilitás miatt az iparágak széles körében kedvelt anyag. Az ezen anyagok feldolgozásával kapcsolatos kihívások, például a magas öntési hőmérséklet és a nedvességfelvételi problémák ellenére a legjobb gyakorlatok alkalmazása sikeres eredményekhez vezethet.

A jövőre nézve várhatóan olyan tendenciák, mint a fenntarthatóság egyre nagyobb hangsúlyozása és a bioalapú nylonerősítésű műanyagok kifejlesztése, egyre nagyobb teret nyernek majd. A gyártók valószínűleg továbbra is innovatív módszereket keresnek majd a nejlonnal erősített anyagok teljesítményének optimalizálására, biztosítva, hogy versenyképesek maradjanak az egyre igényesebb piacon.

A megfelelő típusú nylonerősítésű műanyag kiválasztásakor az adott alkalmazásokhoz elengedhetetlenül fontos figyelembe venni az üzemi környezetet, a szükséges mechanikai tulajdonságokat és az esetlegesen alkalmazandó szabályozási előírásokat. E tényezők gondos értékelésével a gyártók kiaknázhatják a nylonerősítésű műanyagokban rejlő teljes potenciált, és ezzel utat törhetnek a könnyű, tartós és nagy teljesítményű alkatrészek következő generációja előtt.

Az anyagtudomány és a gyártástechnológia fejlődésével kétségtelen, hogy a nylonerősítésű fröccsöntés jövője fényes. Ahogy egyre több iparág ismeri fel ennek az innovatív anyagnak az előnyeit, az új alkalmazások és a meglévő termékek fejlesztésének lehetőségei határtalanok. A gyártókat arra ösztönzik, hogy vegyenek részt a megbeszéléseken, osszák meg a legjobb gyakorlatokat, és keressék meg azokat a partnerségeket, amelyek további előrelépéseket tesznek lehetővé a területen.

Hagyjon egy választ!

Szeretne csatlakozni a beszélgetéshez?Nyugodtan járulj hozzá az alábbiakban!