アルミニウム射出成形金型の完全ガイドとそのコスト効率

アルミ射出成形金型は、そのコストパフォーマンスの高さ、生産速度の速さ、精度の高さから、プラスチック射出成形分野で一般的なツールとなっている。この金型は高品質のアルミニウム合金で作られており、試作品や少量から中量の生産など、厳しいリリース時間を要する場合に広く使用されています。アルミ金型は、スチール金型のように冷却サイクルが長くないため、冷却速度が速く、サイクルタイムが短縮され、スチール金型よりも生産経済性が向上します。同様に、アルミ射出成形では、金型設計と高度なCNC(コンピュータ数値制御)フライス加工と放電加工(EDM)で成形工程を行います。その後、金型は溶融プラスチックを受け入れる準備ができ、キャビティ内に高圧で射出されます。アルミニウムは熱伝導率が高いため、プラスチックは素早く冷えて固まる。成形された部品は、排出された後、品質を確保するためにトリミングされ、仕上げられます。

アルミ金型の初期コストがスチール金型よりも低いことは、射出成形用アルミ金型の大きな利点のひとつです。これは、品質を犠牲にすることなく、少量生産を望むメーカーにとっては理想的なことで、安くても短納期生産のための高品質な設計となっています。しかし、スチール金型とは異なり、アルミ金型は頻繁な部品交換を必要とし、メンテナンスや材料の選択にもよりますが、10,000~100,000サイクルしかもちません。アルミ射出成形金型をできるだけ長持ちさせるには、定期的なメンテナンスが必要です。一方、各サイクル後の洗浄、摩耗や損傷の観察、保護や保管条件のためのコーティングは、寿命を延ばすのに役立ちます。

この記事では、アルミニウムの全プロセスについて説明する。 射出成形金型、 そのメリット、寿命、メンテナンス、そしてコストの範囲。

アルミ射出成形金型とは?

アルミニウム射出成形金型は、主にプラスチック部品の射出成形のためにアルミニウムまたはアルミニウム合金から製造された金型である。従来の鉄製金型に比べ、生産スピードや初期投資に大きなメリットがあります。

具体的には、アルミ金型はプロトタイピングや中・少量生産、部品の迅速な反復が必要な産業に最適です。

アルミニウム射出成形の仕組み

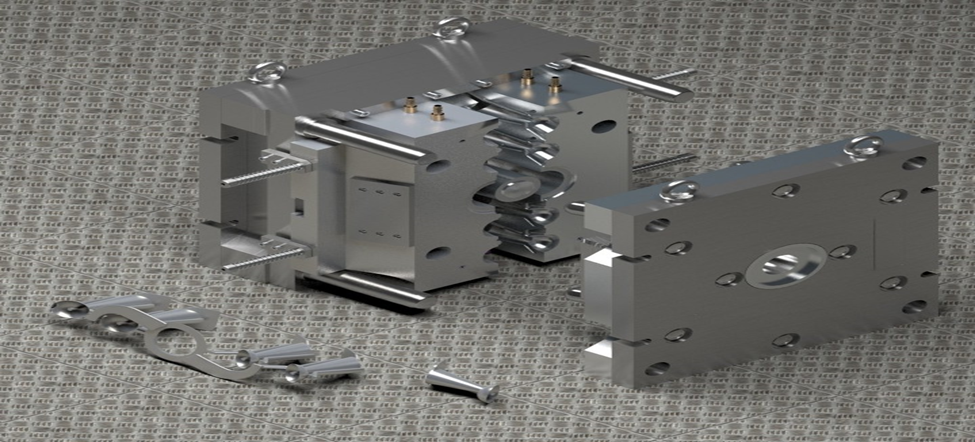

1.金型設計とCNC加工

アルミ射出成形金型設計プロセスの最初のステップは、希望する部品のプラスチック特性に基づいてアルミ射出成形金型を設計することです。コンピュータ支援設計モデリング(CAD)は、3Dモデルを作成するためにエンジニアによって行われます。金型が決定されると、アルミブロックからCNC加工されるため、非常に高い精度と正確性が求められます。

2.金型の準備とセットアップ

加工後の金型には、研磨、コーティング、エジェクターピンなどの仕上げ加工が施される。これらは金型の耐久性を向上させ、プラスチックの流れを滑らかにするのに役立つ。金型が射出成形機に取り付けられると、生産準備が整う。

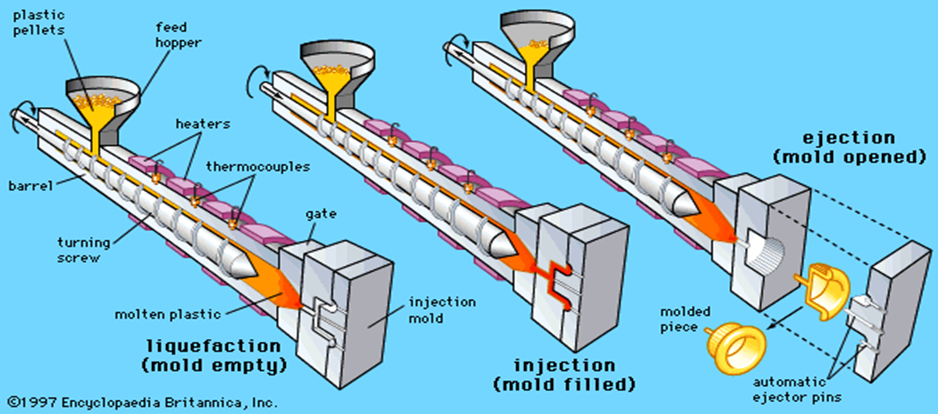

3.プラスチック射出成形と金型への充填

射出成形装置は、プラスチックペレット(ABS、ポリプロピレン、ナイロン)を溶かし、溶融状態のプラスチックを作り、高圧でアルミ金型のキャビティに射出する。さらに、金型の設計により均一な充填を実現し、エアポケットや不均一な厚みなどの問題を防ぎます。

4.急冷凝固

熱伝導率は、射出成形用アルミニウム金型が獲得できる最高の熱特性のひとつです。その優れた放熱性により、アルミニウムはスチールよりも早く冷却・固化します。そのため、サイクルタイムを短縮し、生産量を減らすことができます。

5.完成品の排出

プラスチックが固化するのに十分な冷たさに達すると、エジェクターピンが金型から部品を押し出す。必要に応じて、細かいトリミングや後加工を行い、最終製品を洗練させる。

6.プロセスを繰り返す

金型は再び閉じられ、大量生産のサイクルが続きます。アルミ金型は高速サイクルに有効であるため、このタイプの金型はラピッドプロトタイピングや少量から中量の生産に適しています。

アルミ金型が優れている理由

- 放熱性が向上し、サイクルタイムの短縮につながる。

- 熱量が少なくて済む(つまりエネルギー消費量が少なくて済む)。

- 修正(設計変更や改良)が容易になる

アルミ射出成形金型を使用することで、メーカーは高品質なプラスチック部品を低コストかつ短時間で製造することができる。

アルミニウム金型の寿命とメンテナンス

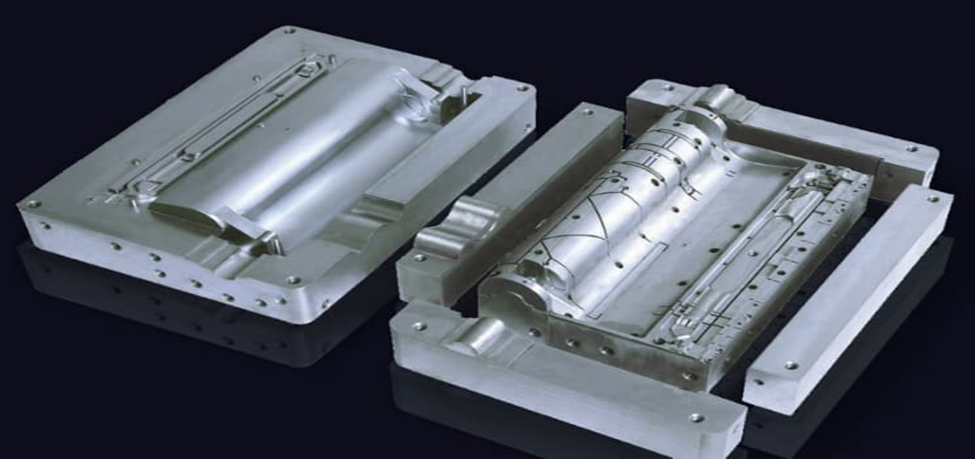

アルミニウム射出成形金型の寿命

アルミ射出成形金型の寿命は、材料の品質、生産量、プラスチックの種類など、いくつかの原因によって決まります。例えば、アルミ金型は平均10,000~100,000回の射出サイクルに耐えることができるため、アルミ金型は少量から中量の生産によく使用されます。

アルミ金型の寿命は、50万回から100万回以上にも耐えられるスチール金型に比べて短い。もちろん、保護コーティングや適切な設計、メンテナンスによって、その寿命は大幅に延ばすことができる。

アルミ金型の寿命にはいくつかの要因が影響します。

1.材料の選択: 低級アルミニウム合金は、7075やQC10のような高級アルミニウム合金ほどの強度と耐久性はありません。

2.生産環境: 製造条件下では高い射出圧力にさらされ、摩耗性の高い材料(ガラス繊維入りプラスチックなど)と接触するため、摩耗が早くなる。

3.これには冷却と熱サイクルが含まれる: アルミニウム金型はスチール金型よりも冷却が速いため、熱応力が小さくなります。しかし、極端な温度変化は時間の経過とともに亀裂の原因となります。

4.表面コーティングおよび表面処理: ニッケルめっき、陽極酸化処理、ハードコーティングは、摩耗や腐食を防ぎ、金型の寿命を延ばす効果的な処理です。

アルミ金型は大量生産には向かないが、適切な設計と手入れをすれば、試作品や中・少量生産を比較的コスト効率よくこなすには十分な寿命を持つ。

アルミニウム射出成形金型のメンテナンス

射出成形用アルミ金型の寿命を最大限に延ばし、安定した部品品質を実現するためには、定期的なメンテナンスが必要です。アルミ金型は鋼鉄金型と違って柔らかく、傷や損傷を受けやすいので、より予防的なメンテナンスが必要です。

日常のメンテナンス手順

例えば、生産サイクルが終わるたびに、金型を洗浄して、プラスチックの残留物や破片、汚れを取り除く必要があります。金型の表面に傷がつかないように、非研磨性の洗浄剤を使用します。また、生産時の固着を防ぐために、軽い離型剤を塗布することもできます。

定期点検と修理

定期的な検査により、表面の傷、へこみや小さな亀裂、初期の摩耗の兆候を早期に発見することができます。十分なエジェクターピン、十分な冷却溝、通気孔を確保することで、金型が機能し続け、効率的な状態を保つことができます。摩耗が検出された場合、軽微な修理、すなわち研磨や再コーティングを行うことで、金型の性能を回復させることができます。

保管と保護

アルミニウムの金型は、腐食が起こらないように、使用しないときは乾燥した温度管理された環境で保管する必要があります。金型を良好な状態に保つには、保管前に保護コーティングを施すか、防錆スプレーを塗布することをお勧めします。

一般的なメンテナンスの問題と解決策

1.表面の傷: ハイスポットは、微細な研磨コンパウンドやコーティングを使用することで平滑にすることができる。

2.温度変化(ひび割れや反り): 急激な温度変化は避け、徐々に加熱・冷却する。

3.成形部品: 離型剤を部品設計に適用し、金型からの射出を改善します。

4.腐食または酸化: コーティングで保護された管理された環境で保管する必要がある。

アルミニウム射出成形用金型は、どのような場合に選択すべきなのだろうか?

1.ラピッドプロトタイピングが必要なとき

企業が新製品を開発する必要があるが、迅速かつ安価にプロトタイプが必要な場合、アルミ射出成形金型は安価で迅速なソリューションである。数ヶ月かかるスチール金型とは異なり、数日から数週間後にテスト部品を作ることができます。さらに、迅速な設計変更が可能で、大規模な生産に入る前の開発コストの削減にも役立ちます。

2.生産量が少量から中量の場合

10,000から100,000個のプラスチック部品を製造する場合、アルミ金型はスチール金型に代わる理想的な金型であり、メーカーの利益になります。アルミ金型は初期投資が安く、製品サイクルが短く、寿命が長いため、短納期や季節製品に最適です。アルミニウム金型は、高い先行投資を必要とする鋼鉄金型とは異なり、品質を損なうことなくコストを削減することができます。

3.スピードと効率が重要な場合

アルミニウムは熱伝導率の高い素材であるため、射出されたプラスチックは、鋼鉄製の金型に比べてアルミニウム製の金型でははるかに速く冷却される。このような配置は、サイクルタイムの短縮、生産効率の向上、エネルギー消費の低減につながります。アルミ金型は、短納期を必要とし、より良いワークフロー効率を必要とする企業に好まれます。

4.費用対効果の高い金型が必要な場合

スタートアップ、中小企業、または製品をテストに出すための鋼の金型を確立するためのコストが高いため、それは装飾的な投資ではないかもしれません。さらに、アルミ射出成形用金型は同等品よりもはるかに安いので、低予算の場合はそちらを選択するのがよいでしょう。その製品が大量生産を必要とするかどうか不確かな企業にとって、アルミ金型は金銭的リスクを削減しますが、部品が最高品質であることを確認してください。

5.高精度と表面仕上げが必要な場合

高精度と滑らかな表面仕上げのためには、アルミニウム金型が理想的です。アルミ金型の使用は、医療機器、家電製品、航空宇宙製造などの業界で、厳しい公差と欠陥のない表面を製造するために必要です。今日の機械加工と仕上げ方法により、アルミ金型サプライヤーは優れた部品品質を提供することができ、時には二次加工が不要になることもあります。

6.どのような点でアルミ金型は適していないのか

アルミニウム射出成形金型にはいくつかの利点がありますが、すべての状況でその使用が有利に働くわけではありません。しかし、スチール金型は、その耐久性と寿命のために、50万個以上の部品の生産量に適しています。高圧成形業界では、アルミ金型はより早く摩耗する可能性があるため、極端な製造条件では使用すべきではありません。

アルミニウム射出成形の利点

1.生産時間の短縮

アルミ射出成形金型は、スチール金型よりも熱放散がはるかに優れているため、射出されたプラスチックはかなり速く冷却される。その結果、このような金型を使用した生産サイクルは、スチール金型を使用した場合よりもかなり短くなり、効率も向上します。

2.イニシャルコストの低減

アルミ金型は、射出成形で使用されるスチール金型よりもはるかに安価に製造できます。そのため、新興企業や少量生産メーカー、試作品開発に取り組んでいる企業にとって、優れた選択肢となります。

3.加工と修正が容易

アルミニウムは鋼鉄よりも切断や成形が容易なため、金型製作は迅速かつ低コストで行えます。さらに、修正や調整の手間が少なく、設計の柔軟性を実現できます。

4.高品質の表面仕上げ

後加工を必要としない軽量で良好な部品仕上げは、アルミニウム金型によって提供されます。アルミニウム射出成形金型は、高精度で滑らかで詳細なデザインの部品を作成するために、多くの産業で使用されています。

5.環境にやさしい

アルミニウム射出成形用金型は、リサイクル可能な素材であるため、スチール製金型に比べて持続可能な選択肢です。

アルミニウム射出成形金型とスチール金型の比較

金型製造における2つの重要な特徴は、鋼鉄金型と並んでアルミニウム射出成形金型である。

- アルミニウム射出成形用金型の初期費用は依然として低く、一方、鋼鉄製金型の費用は高いままである。

- アルミ射出成形用金型とスチール金型では、生産サイクルが長いスチール金型とは対照的に、アルミ金型は短いサイクルを維持しながら冷却が速いため、生産速度が異なる。

- アルミ金型の寿命が1万~10万サイクルであるのに対し、スチール金型の稼動範囲は10万~10万サイクル以上であるため、アルミ射出成形金型よりも長持ちする。

- アルミ金型はスチール金型よりも加工性が良いが、スチール金型はユーザーにとって改造の難易度が高い。

- 表面仕上げは、高品質を示すとともに、研磨による追加仕上げを必要とする。

- アルミニウム金型は、生産サイクルが短くなるため、短期から中期の生産環境で製品を製造する場合、スチール金型よりも経済的である。

アルミニウム射出成形金型の用途

1.プロトタイピングと製品開発

ラピッドプロトタイピング企業がアルミ射出成形金型を選ぶ理由は、その手頃な価格と迅速な設計変更の実行能力です。

2.中・少量生産

手頃な価格と高品質の納入の組み合わせにより、アルミ射出成形金型は、悪影響を及ぼすことなく1万から10万個の部品を製造するのに適している。

3.医療・消費財

アルミニウム金型は、医療機器や消費者向け製品の製造に専念する複数の業界に貢献している。これらの用途では、精密な部品を効率的に製造する必要があるからだ。

4.航空宇宙・自動車部品

アルミニウム金型によるプラスの効果には、航空宇宙車両や自動車輸送部門に不可欠な高性能構造を生み出す軽量部品製造が含まれる。

アルミ射出成形金型コスト

- より高価なアルミ射出成形金型は、サイズの複雑さと生産量という3つの主な要因の組み合わせから生まれる。

- アルミニウム射出成形金型製造の全体的なコストは、いくつかの変数によって決まります。

- 複雑で大型のアルミ金型を製造する場合、材料費の増加や人件費の上昇によりコストが上昇する。

- 大量生産が計画されている場合、アルミニウム射出成形金型に保護コーティングを施して補強する。

- 同時に多数の部品を作る複数のキャビティ金型を使用する場合、コストは上昇する。

- 生産開始後に実施される変更は、追加コストを誘発する。

2.アルミ型とスチール型の金型製造コストを比較する。

次の表は、プラスチック射出成形の金型タイプ別のコストとスピードの分析です:

| 金型タイプ | 初期費用 | メンテナンス費用 | 生産スピード | 最適 |

| アルミニウム射出成形金型 | $5,000 - $25,000 | 低い | 速い | プロトタイピング ロー・ミディアム・ラン |

| スチール射出成形金型 | $15,000-$100,000+ | より高い | 遅い | 大量生産 |

初期費用を抑える必要があり、生産品質を維持したい企業は、手頃な価格のアルミニウム金型を選択します。

正しいアルミ射出成形金型メーカーの選び方

射出成形用のアルミ金型メーカーを選ぶ際には、考慮に入れてください:

- メーカーとの評判と経験: 高品質の金型を提供し、優れた評判と製造経験を持つメーカーと協力する。

- ある程度のセットアップ能力の保証: メーカーが部品をセットアップするのは難しくないはずだ。

- より良い耐久性と寿命: 使用されているアルミニウムの品質はハイグレードで、ノートパソコンの寿命を長くします。

- 金型納期: どんな優れたメーカーでも、品質に妥協することなく金型を迅速に納品する。

- メンテナンスと修理 販売後のサポートを提供している会社を選ぶこと。

結論

アルミニウム射出成形金型は、プラスチック部品を作るための効率的で費用対効果の高い、迅速な方法です。これらの金型は、高精度を必要とする産業だけでなく、低・中量産品として、迅速な試作に使用されます。そのため、冷却時間が従来のスチール金型に比べて数分の一に短縮され、生産サイクルも速くなります。アルミ金型は初期コストが低く、製造が早い反面、金属表面に対するスチールの摩耗が大きく、長持ちしません。にもかかわらず、潤滑、保護コーティング、定期的なクリーニングが維持されれば、メーカーは10万サイクルも使用可能期間を延ばすことができる。特定のプロジェクトの生産量、予算、その他の要件に応じて、アルミ金型かスチール金型かを決定することができます。

アルミ射出成形金型は、短納期プロジェクトやプロトタイプ、コスト重視の用途では、高価なスチール金型に代わる理想的な金型です。また、高い生産量が要求される場合、極めて高い耐久性を持つスチール金型が適しています。アルミ射出成形金型のプロセス、利点、メンテナンスに関する知識があれば、企業はコスト、品質、生産効率のバランスを取ることができます。プラスチック射出成形用金型は、小ロット生産用であろうと新製品設計のテスト用であろうと、現代のプラスチック製造において重要な資産であると考えられている。

よくある質問 (FAQ)

1.アルミニウム射出成形金型はなぜ使われるのか?

プラスチック部品の製造において、アルミ射出成形金型の一般的な用途は、ラピッドプロトタイピング、少量から中量の生産、迅速なターンアラウンドが急務の産業である。医療、自動車、航空宇宙、消費者製品製造の分野でよく使用されています。

2.アルミ射出成形金型の寿命は?

Delta Dは、金属加工を目的とした高効率で長寿命の金型をお客様に提供しますが、アルミ金型の寿命は、材料の品質、メンテナンス、生産条件によって異なります。平均10,000~100,000サイクルで、小ロット生産やプロトタイプ生産に適しています。

3.アルミ射出成形金型は、スチール金型よりも安価ですか?

アルミ射出成形は、スチール成形よりもはるかに低コストです。生産速度が速く、加工時間が短く、イニシャルコストが低いため、小ロット生産には経済的です。

4.高圧射出成形におけるアルミ金型の限界は?

アルミ金型は中程度の高圧射出成形には対応できるが、非常に重い使用圧力や大量の成形にはスチール金型ほどの耐久性はない。とはいえ、保護コーティングや補強材で強化することは可能です。

5.アルミ射出成形金型が最も恩恵を受ける産業は?

このような理由から、アルミ射出成形金型は、医療機器、家電製品、自動車プロトタイプ、さらには航空宇宙などの業界で非常に役立っている。

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!