ナイロン射出成形:プラスチックだけじゃない、夢の成形!

プラスチックだけでなく、夢を成形する!

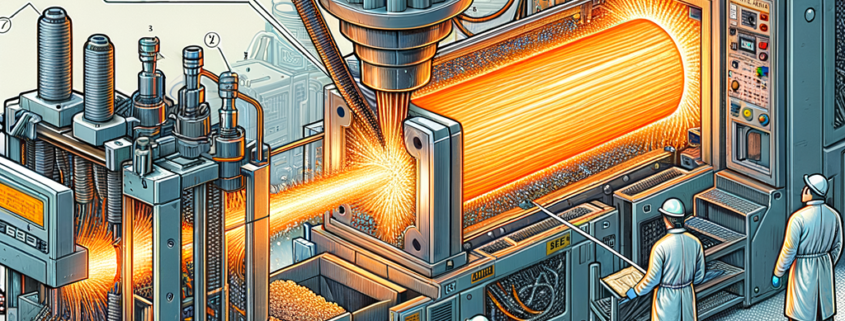

イノベーションが進歩の原動力となる世界において、射出成形の技術は、アイデアを現実に変える強力なツールとして台頭してきた。特に、汎用性、強度、耐久性で有名なナイロン素材に関してはそうである。 ナイロン射出成形 は、自動車から消費財に至るまで、さまざまな業界に革命をもたらし、メーカーが高品質な部品を大規模に生産できるようにした。この記事では、ナイロン射出成形の複雑な世界を掘り下げ、その意義、プロセスの技術的な側面、そして完璧を追求するメーカーが直面する課題を探ります。

この記事では、ナイロン射出成形の背後にある科学と芸術性を明らかにし、単純なペレットから複雑なデザインを生み出すために熱と圧力がどのように作用するかを検証します。ナイロンの成形に必要な温度、原材料から完成品までのステップ・バイ・ステップの工程、製造中に起こりうる一般的な問題についての洞察を提供します。さらに、ナイロン射出成形の未来を探り、それが追い求めるに値する夢なのか、それともメーカーが乗り越えなければならない悪夢なのかを考えます。

この旅が終わるころには、ナイロン射出成形の技術的な側面を理解するだけでなく、成形品の一つひとつに込められた創造性や創意工夫も理解できることでしょう。業界のベテランであれ、好奇心旺盛な新参者であれ、このナイロン射出成形の探求は、あなたに貴重な情報を提供し、おそらくあなた自身の夢を、プラスチック部品ひとつずつ成形するきっかけを与えてくれるでしょう!

成形の夢:ナイロン革命は今日始まる!

ナイロンの台頭

ナイロンの歴史は1930年代後半、デュポン社がこの合成ポリマーを初の完全合成繊維として発表したことから始まる。当初は女性用ストッキングの絹の代用品としてデザインされたナイロンは、その強度、伸縮性、耐摩耗性により、瞬く間に注目を集めた。その後、ナイロンは繊維製品にとどまらず、さまざまな工業部品、包装資材、消費財の製造に使われるようになった。

現在、ナイロン射出成形市場は活況を呈しており、さまざまな業界アナリストが報告しているように、2021年から2028年までの推定成長率は5.8%である。この成長の原動力となっているのは、自動車、航空宇宙、エレクトロニクスなどの分野で、軽量で耐久性のある素材に対する需要が高まっていることである。持続可能性が喫緊の課題となるなか、ナイロンのリサイクル性とバイオベース生産の可能性は、環境意識の高いメーカーにとって魅力的な選択肢となっている。

ナイロンを選ぶ理由

では、ナイロンが射出成形に適した素材である理由は何でしょうか?答えは、そのユニークな特性にあります。ナイロンは優れた機械的強度を持ち、耐久性を必要とする部品に最適です。摩擦係数が低いため、可動部のスムーズな動作が可能で、自動車や産業用途では特に重要です。さらに、ナイロンは化学薬品、油、溶剤に強く、その用途はさらに広がります。

ナイロンの多用途性は、さまざまなグレードがあり、それぞれが特定の用途に適していることにも表れています。例えば、ガラス繊維入りナイロンは構造的完全性を高め、重荷重用部品に最適です。一方、ナイロン6/66やナイロン12のようなナイロンブレンドは、高い耐衝撃性から柔軟性の向上まで、特定の性能特性に合わせて調整することができます。

製造パラダイムの転換

従来、成形工程は直線的で時間がかかり、複数の工程を含むため生産時間とコストが増加していた。しかし、高度なナイロン射出成形技術の出現により、メーカーは大幅な効率化を実現できるようになった。自動化された工程は、洗練されたロボット工学と相まって、製品間の迅速な変更を可能にし、ダウンタイムと無駄を削減します。

さらに、インダストリー4.0技術の統合は、メーカーのナイロン射出成形への取り組み方を一変させた。スマートセンサーやIoT(モノのインターネット)機器が成形工程をリアルタイムで監視し、生産パラメータの最適化に利用できる貴重なデータを提供する。この予知保全へのシフトは、製品の品質を高めるだけでなく、設備の故障に関連するコストを最小限に抑える。

実世界での応用

ナイロン射出成形の多用途性は、その幅広い用途を見れば明らかである。自動車分野では、燃料タンク、電気コネクター、ドアハンドルやギアノブなどの各種内装部品にナイロンが使用されている。また、消費財分野では、台所用品からスポーツ用品まで、さまざまなデザインや機能に対応するナイロンが使われています。

特筆すべき事例のひとつが、燃費向上に役立つ軽量自動車部品の製造におけるナイロンの使用である。より重い素材をナイロンに置き換えることで、メーカーは車両の重量を減らし、排出ガスの低減と性能の向上につなげることができる。この傾向は、自動車産業が持続可能性を追求する動きと一致しており、ナイロンは将来の自動車設計に欠かせない存在となっている。

地平線上の課題

ナイロン射出成形の見通しは明るいものの、課題も残っている。原料ナイロン価格の変動や、金属や複合材料などの代替材料との競争は、市場に影響を与える可能性がある。さらに、成形品の安定した品質を確保することは、特に原材料の特性や環境条件のばらつきによって難しい場合があります。メーカーは、こうした課題を先取りし、革新を続けるために、研究開発に投資しなければなりません。

要約すると、ナイロン革命は順調に進行中であり、エキサイティングな機会と課題をもたらしている。射出成形におけるナイロンの可能性を理解することは、進化する市場で競争力を維持することを目指すメーカーにとって極めて重要です。私たちが前進するにつれ、疑問が残る。どうすればナイロンの可能性をフルに活用し、単なるプラスチックではなく、夢を成形し続けることができるのだろうか?

ナイロン射出成形:プラスチックの魔術師

射出成形を理解する

射出成形は、溶融材料を金型に注入して特定の形状を作り出す高度な製造プロセスです。この工程は、材料の準備、射出、冷却、射出といういくつかの重要なステップから成ります。各工程では、特にナイロンを扱う場合、正確さと材料の挙動に対する深い理解が要求されます。

まず、ナイロンペレットを乾燥させなければならない。乾燥後、ペレットは加熱されたバレルに投入され、そこで溶融・混合される。その後、溶けたナイロンを高圧で金型に注入し、目的の部品の形にします。十分に冷却された後、金型が開けられ、完成部品が射出される。

マジックに隠された科学

ナイロンの射出成形が他のプラスチックと異なるのは、そのユニークな熱的・機械的特性です。ナイロンは熱を吸収・保持する能力があるため、構造的な完全性を保ちながら複雑なデザインに成形することができます。この品質は、航空宇宙や医療機器など、精密加工部品を必要とする産業にとって極めて重要です。

さらに、ナイロンの結晶化度は成形挙動に重要な役割を果たす。ナイロンのグレードによって結晶化度はさまざまで、金型内での冷却固化の仕方に影響を与えます。製造業者は、射出成形プロジェクトに適したナイロン・グレードを選択する際、部品の性能に大きく影響する可能性があるため、これらの要因を考慮する必要があります。

金型設計を極める

ナイロン射出成形用の金型を作るのは、精巧な彫刻を作るのに似ている。最終製品の美しさだけでなく機能性も左右するため、設計段階は非常に重要です。エンジニアは、肉厚、排出しやすい抜き勾配、効率的な放熱のための冷却溝などの要素を考慮しなければなりません。

さらに、金型材料も慎重に選択しなければならない。工具鋼とアルミニウムが一般的な選択肢ですが、それぞれに長所と短所があります。アルミ金型は一般的に安価で、納期が早い反面、鋼製の金型ほど大量生産による消耗に耐えられない場合があります。

射出スピード:スピードの必要性

射出成形ではスピードが命であり、材料を金型に射出する速度は最終製品に大きな影響を与えます。射出速度が速いと、反りや不完全な充填などの欠陥につながる可能性があり、逆に速度が遅いと、サイクル時間が長くなり、全体的な生産性が低下する可能性があります。適切なバランスをとるには、経験と、さまざまな条件下でのナイロンの挙動を理解することが必要です。

メーカー各社は、流動挙動を予測し、射出速度を最適化するために、シミュレーションソフトを活用することが多い。射出工程をモデル化することで、エンジニアは潜在的な問題を事前に特定することができ、実際の生産時の時間とリソースを節約することができる。このような技術は、成形の完璧さを追求する上で欠かせないものとなっている。

品質管理:最後のフロンティア

ナイロン射出成形では、品質保証が最も重要です。欠陥は、費用のかかるリコールや評判の低下につながりかねないからです。各成形部品が厳しい品質基準に適合していることを確認するため、メーカーは目視検査、寸法測定、機械的特性評価など、さまざまな試験方法を採用しています。

広く使われている手法のひとつに統計的工程管理(SPC)があり、これは統計的手法によって射出成形工程を監視・管理するものである。これは、統計的手法によって射出成形工程を監視・管理するものである。製造工程から得られたデータを分析することで、メーカーは傾向を特定し、欠陥が発生する前に是正措置を講じることができ、製品の信頼性をより確実にすることができる。

ケーススタディ成功事例

ナイロン射出成形を活用して製品ラインナップの充実に成功した企業はいくつもある。例えば、ある大手自動車メーカーは、軽量燃料パイプの製造にナイロン射出成形を導入した。より重いスチール製部品をナイロン製に置き換えることで、同社は大幅な軽量化を達成し、自動車の効率を向上させ、排出ガスを削減した。

さらに、ある家電メーカーは、耐久性と美観の両立が求められるスマートフォンケースにナイロンを採用した。ガラス繊維入りナイロンを利用することで、同社はデバイスを保護するだけでなく、洗練されたデザインで消費者にアピールするケースを製造した。このようなサクセス・ストーリーは、ナイロン射出成形がいかに産業を再構築し、イノベーションを推進できるかを示している。

暖房:汗をかく気温

温度管理の重要性

ナイロンの射出成形プロセスでは、温度が重要な役割を果たします。ナイロンの最適な溶融、流動、冷却を確保するためには、バレルと金型の両方の温度を綿密に制御する必要があります。温度が低すぎると、ナイロンが完全に溶融せず、充填不良や欠陥につながることがあります。逆に温度が高すぎると、材料が劣化して変色したり、機械的特性が損なわれたりします。

バレル温度は通常、使用するナイロンのグレードに 応じて230℃~280℃に設定される。この温度にばらつきがあると、溶融材料の粘度に大きな影響を与えるため、この温度を注意深く監視することが不可欠です。バレル温度を適切に管理することで、安定した品質が確保されるだけでなく、サイクルタイムを最小限に抑えることで生産効率も向上する。

クーリング知られざるヒーロー

射出成形では、加熱と同じくらい冷却が重要である。ナイロンが金型に射出されると、目的の形状に固化するために冷却しなければなりません。冷却速度は、成形品の寸法安定性、表面仕上げ、機械的特性に影響を与えます。そのため、エンジニアは金型内の冷却流路を慎重に設計し、均一な冷却を促し、反りや変形を避ける必要があります。

冷却時間は、成形される部品の厚みや複雑さによって異なります。肉厚の薄い部品は数秒の冷却で済むかもしれませんが、肉厚の厚い部品は数分かかるかもしれません。メーカーは、金型設計を最適化するために冷却シミュレーションを実施し、熱が均一かつ効率的に放散されるようにすることがよくあります。

一貫性の維持成功への鍵

射出成形の全工程で温度を一定に保つには、入念な計画と監視が必要です。メーカーは、正確な温度管理を実現するために、熱電対やヒーターを利用した高度な温度制御システムを採用することが多い。このようなシステムは機械制御と統合することができ、成形工程からのフィードバックに基づいたリアルタイムの調整を可能にします。

さらに、データ分析を利用することで、温度の傾向や変動に関する貴重な洞察を得ることができる。過去のデータを分析することで、メーカーはパターンを特定し、それに応じて工程を調整することができ、成形品の安定した品質と性能を確保することができます。

温度関連の欠陥:注意すべき物語

温度に起因する欠陥は、メーカーにとって最悪の悪夢となり得る。不十分な溶融は、ショート・ショットや不完全な充填につながり、過度の温度は、成形品の表面に筋や斑点を特徴とする欠陥であるスプレイを引き起こす可能性があります。このような欠陥は、最終製品の完全性と美観を損なう可能性があるため、メーカーは常に警戒を怠らない必要がある。

温度に関連した問題の一例として、"熱劣化 "として知られる現象がある。ナイロンが過度に高温に長時間さらされると、ナイロンが分解し、機械的強度と透明性が失われる可能性がある。このリスクを軽減するため、メーカーは推奨加工温度を守り、ナイロンペレット中の水分含有量を最小限に抑える乾燥技術を利用しなければならない。

温度制御の未来

技術の進歩に伴い、ナイロン射出成形の温度管理方法も進歩している。赤外線加熱やレーザーによる温度監視などの新技術は、温度管理を強化する有望な手段です。これらの技術革新は、成形工程の各段階を正確に実行することで、効率を改善し、無駄を省くことができます。

さらに、温度管理システムへの人工知能(AI)の統合も視野に入っている。AIアルゴリズムは、成形工程からのリアルタイムのデータを分析して最適な温度設定を予測することができ、その結果、一貫性と品質が向上する。これらの技術が成熟すれば、メーカーはナイロン射出成形における複雑な温度管理をより適切に行えるようになるだろう。

ペレットから完成形へ:成形の魔法が解き明かされる

ペレットの準備

ペレットから成形品までの道のりは、材料の準備から始まります。ナイロン・ペレットは、成形時に素材の性能に悪影響を与える水分を除去するため、注意深く乾燥させる必要があります。乾燥は通常、加熱オーブンまたは乾燥剤乾燥機で行われ、ペレットは特定の温度で所定の時間保持されます。

少量の水分でも加水分解(ナイロンのポリマー鎖を分解する化学反応)を起こす可能性があるため、乾燥工程は非常に重要です。この劣化は成形品の機械的特性を損ない、強度と耐久性を低下させます。製造業者は、水分レベルを注意深く監視し、使用される特定のナイロン・グレードに基づく推奨乾燥方法を遵守しなければなりません。

インジェクション・プロセス

ナイロンペレットが適切に乾燥されると、射出成形機に投入される。成形機のバレルがペレットを融点まで加熱し、射出準備の整った粘稠な材料ができる。この段階は高圧が特徴で、溶融ナイロンは300mm/sを超える速度で金型キャビティに射出される。

射出工程では、金型が均一に充填されるように精密な制御が要求される。エンジニアは、成形サイクルを最適化するために、射出速度、圧力、保持時間などの要素を考慮しなければなりません。射出が不適切に実行されると、エアトラップや不完全充填などの欠陥につながり、完成品の品質を損なう可能性がある。

冷却と凝固

溶融ナイロンが金型キャビティに充満した後、冷却が始まる。冷却工程は、粘性のある材料を固体状態に変化させるため、非常に重要です。冷却時間が長くなるとサイクルタイムが長くなり、全体的な生産量が低下するため、エンジニアは冷却時間と生産効率のバランスを取る必要があります。

金型内の冷却システムの設計は最も重要です。均一な放熱を促進し、金型のすべての領域が同じ速度で冷却されるように、冷却チャネルを戦略的に配置する必要があります。急冷は反りやひび割れの原因になり、冷却が遅いと収縮が不均一になり、寸法が不正確になる可能性があります。

退場:真実の瞬間

成形品が十分に冷却されると、金型が開き、完成品が排出される。この段階は、しばしば安堵のため息とともに行われ、メーカーは入念な計画と実行が功を奏したことを期待する。射出機構は、部品への応力を最小限に抑え、この重要な段階で欠陥が生じないように設計されなければならない。

一般的な射出方法には、メカニカル・エジェクター、エア・エジェクション、油圧システムなどがあります。それぞれの方法には、成形品の複雑さや繊細さによって、利点と欠点があります。例えば、デリケートな部品には、損傷を防ぐために、より穏やかな射出方法が必要かもしれませんし、より大きな部品には、より堅牢なシステムが有効かもしれません。

品質保証:最終チェック

射出後、成形部品は仕様に適合していることを確認するために厳しい品質検査を受けます。この段階では、目視検査、寸法測定、機械的特性試験などが行われます。この工程で発見された欠陥は、手直しや廃棄につながる可能性があり、徹底した品質保証の重要性が強調される。

メーカーはしばしば、統計的サンプリング技術を含む品質管理プロトコルを実施する。代表的な部品のサンプルをテストすることで、メーカーは全体的な品質を評価し、工程の調整について情報に基づいた決定を下すことができます。このような積極的なアプローチは、高水準の維持に役立ち、最高の製品だけが市場に出回ることを保証します。

ケーススタディ完璧を目指す

いくつかの注目すべきケーススタディは、ナイロン射出成形におけるペレットから完成品までの成功の道のりを示している。たとえば、ある医療機器メーカーは、精度と耐久性の両方が求められる手術器具用のナイロン部品を開発しました。高度なシミュレーション・ソフトウェアを採用することで、チームは金型設計と加工パラメーターを最適化し、完璧な最終製品を完成させた。

もうひとつの成功例は、ナイロン射出成形を軽量自転車フレームに利用したスポーツ用品メーカーである。適切なナイロン・グレードを慎重に選択し、成形工程を最適化することで、同社は強度を損なうことなく大幅な軽量化を実現した。このようなケーススタディは、高品質で機能的な製品を実現するナイロン射出成形の変革力を物語っている。

トラブルシューティング夢がうまくセットできないとき

ナイロン射出成形における一般的な問題

最善の計画にもかかわらず、製造業者はナイロン射出成形工程でしばしば問題に遭遇します。よくある問題には、ショートショット、反り、バリ、スプレイや変色などの表面欠陥などがあります。これらの問題とその根本原因を理解することは、問題を効果的に解決するために不可欠です。

ショートショットは、金型キャビティが完全に満たされていない場合に発生し、不完全な部品となる。この問題は、射出圧力の不足、材料フローの不足、または不適切な温度設定によって発生する可能性があります。根本的な原因を診断することは、将来の発生を防ぐために非常に重要です。

ワーピング手強い敵

ナイロン射出成形では、反りも頻繁に起こる課題です。成形品が不均一に冷却されると変形し、寸法の不正確さにつながります。反りは、冷却速度、金型設計、材料特性などの要因によって影響を受けます。

反りを軽減するためには、メーカーは冷却システムが均一な熱放散を促進するようにしなければなりません。さらに、適切な抜き勾配と特徴により金型設計を最適化することで、反りの原因となる応力集中を最小限に抑えることができます。

フラッシュ:避けるべき迷惑行為

金型のパーティングラインに沿った不要な余分な材料であるフラッシュは、美観と機能性の両方に影響を与える厄介なものです。この問題は、過剰な射出圧力や金型のズレから生じることが多い。フラッシュに対処するには、メーカーは射出圧力を下げ、金型のアライメントを調整し、空気を逃がすための適切なベントを確保することができます。

トラブルシューティングのテクニック

問題を効果的にトラブルシューティングするために、メーカーは様々な手法を採用することができる。根本原因分析(RCA)は、問題の根本的な原因を特定し、是正措置を実施する体系的なアプローチです。フィッシュボーン図やパレート図などのツールは、このプロセスを支援し、チームが問題を視覚化して優先順位をつけることを可能にします。

さらに、定期的な機械のメンテナンスと機器の校正を行うことで、問題の発生を未然に防ぐことができます。定期的な点検と調整を含む予防保全スケジュールは、機械の性能を維持し、高品質の成形品を生産するために不可欠です。

データ分析の役割

トラブルシューティングプロセスへのデータ分析の統合は、メーカーの問題解決へのアプローチ方法に革命をもたらしました。生産データをリアルタイムで分析することで、メーカーは潜在的な問題を示す可能性のある傾向や異常を特定することができます。このプロアクティブなアプローチにより、メーカー各社は十分な情報に基づいた決定を下し、問題が拡大する前に是正措置を実施することができます。

例えば、不良品が突然急増した場合、メーカーは生産パラメーターを迅速に調査し、潜在的な原因を特定することができます。このレベルの対応力は、全体的な品質を向上させ、射出成形プロセスの効率を高める。

失敗から学ぶ

複雑なナイロン射出成形の世界では、どんな努力も成功するとは限りません。しかし、失敗のひとつひとつが成長と学習の機会を与えてくれます。問題が発生した生産工程を徹底的に事後調査することで、メーカーは将来の工程に役立つ貴重な洞察を引き出すことができます。

組織内で失敗談を共有することで、継続的な改善の文化が育まれ、チームに革新と実験を促すことができる。こうすることで、たとえ夢がうまくいかなかったとしても、メーカーは課題を完璧への足がかりに変えることができる。

成形の未来:ナイロンの夢か、プラスチックの悪夢か?

持続可能性のインパクト

世界中で環境問題への意識が高まる中、ナイロン射出成形の将来は持続可能性と密接に結びついている。プラスチック産業は、公害や廃棄物におけるその役割について監視の目を向けられており、メーカー各社は環境に優しい代替品や慣行を模索している。

特に再生可能な資源に由来するナイロンは、持続可能性の目標に沿う可能性を秘めている。生分解性ナイロンの選択肢が市場に出現し、従来の石油由来ナイロンに代わるより環境に優しい選択肢を提供している。こうした技術革新は、メーカーが環境意識の高い消費者に対応すると同時に、より持続可能な未来に貢献する機会を提供する。

3Dプリンティングの台頭

技術の革新もまた、ナイロン成形の未来を形作っている。アディティブ・マニュファクチャリング(3Dプリンティング)の台頭は、ナイロン部品の製造に新たな道を開いた。従来の射出成形は依然として大量生産に適した方法ですが、3Dプリンティングは少量生産や複雑な設計に柔軟性とカスタマイズ性を提供します。

射出成形と3Dプリンティングを組み合わせたハイブリッド・アプローチを模索するメーカーが増えており、両技術の長所を活用できるようになっている。この傾向は、迅速なプロトタイピングと、従来の方法では困難な複雑な部品の製造を可能にします。

オートメーションとインダストリー4.0

ナイロン射出成形におけるオートメーションとインダストリー4.0の原則の統合は、製造業の展望に革命をもたらす態勢を整えている。相互接続された機械とリアルタイムのデータ分析を備えたスマート工場は、コストを削減しながら生産性と品質を高めることができる。

自動化されたシステムは、生産パラメー ターをリアルタイムで監視・調整し、最適なパフォーマ ンスを保証する。このレベルの自動化により、製造業者は人的ミスを最小限に抑え、生産規模を効率的に拡大し、さまざまな産業で増え続けるナイロン部品の需要に応えることができる。

規制上の課題を克服する

メーカーが技術革新に努める一方で、材料や工程に関連する規制上の課題も乗り越えなければならない。環境への影響や製品の安全性をめぐる規制の強化は、業界を再構築しつつある。製造業者は、革新という目標を追求しながらも、コンプライアンスを確保し、常に情報を入手し、適応し続けなければならない。

メーカー、規制機関、研究機関を含む業界関係者の協力により、ナイロン射出成形の分野を発展させながら、規制基準を満たす持続可能な慣行と材料の開発を促進することができる。

前途洋々:夢と現実の融合

ナイロン射出成形の未来は大きな可能性を秘めているが、同時にメーカーが対処すべき課題も提示されている。持続可能性、技術の進歩、規制要件といった複雑な問題を乗り越えていく中で、業界は機敏さと先進性を維持しなければなりません。

革新的なアプローチを採用し、継続的な改善の文化を育むことで、メーカーはプラスチックだけでなく、より明るく持続可能な未来を成形することができます。ナイロン射出成形の旅路は、変容と回復力の旅路であり、障害を乗り越えながら夢を現実にする努力の旅路なのです。

結論

ナイロン射出成形は単なる製造工程にとどまらず、人間の創造性、創意工夫、回復力の証でもある。絹のストッキングの時代から、自動車、航空宇宙、消費財などの現代的な用途に至るまで、ナイロンは多用途で耐久性のある素材としてのニッチを切り開いてきた。その複雑なプロセスを探るうちに、シンプルなペレットが私たちの日常生活を形作る高品質の製品に生まれ変わる背後にある芸術と科学が見えてきた。

成形の夢から完璧を達成するまでの道のりは、温度管理から欠陥のトラブルシューティングに至るまで、挑戦の連続である。しかし、こうした課題こそが、業界の革新と継続的な改善を促すのです。データ分析や自動化などの先端技術の統合は、ナイロン射出成形の展望を再構築し、製造業者が環境への影響を低減しながら効率と品質を高めることを可能にしています。

将来を展望すると、ナイロン射出成形業界が岐路に立たされていることは明らかです。持続可能性が主役となる中、メーカーは順応と進化を遂げ、環境に優しい代替品や消費者の期待に沿う革新的な手法を模索しなければならない。積層造形とインダストリー4.0技術の台頭は、成長と変革のエキサイティングな機会をもたらし、メーカーがナイロンの潜在能力を最大限に活用しながら、より良い明日を成形することを可能にする。

最後に、あなたが業界のベテランであろうと、好奇心旺盛な新参者であろうと、あるいは単によくできた製品の美しさを高く評価する人であろうと、ナイロン射出成形の世界は、あなたを大きな夢へと誘います。挑戦を受け入れ、成功を祝い、製造業の未来を形作るにはどうしたらいいか、成形品ひとつひとつについて対話を続けてください。ナイロン射出成形の世界では、あなたの夢と同じくらい無限の可能性があります!

返信を残す

ディスカッションに参加したい?遠慮なく投稿してほしい!