Sprøytestøping med nylonforsterket plast: Fordeler, utfordringer og beste praksis

Sprøytestøping med nylonforsterket plast: Fordeler, utfordringer og beste praksis

1. Innledning

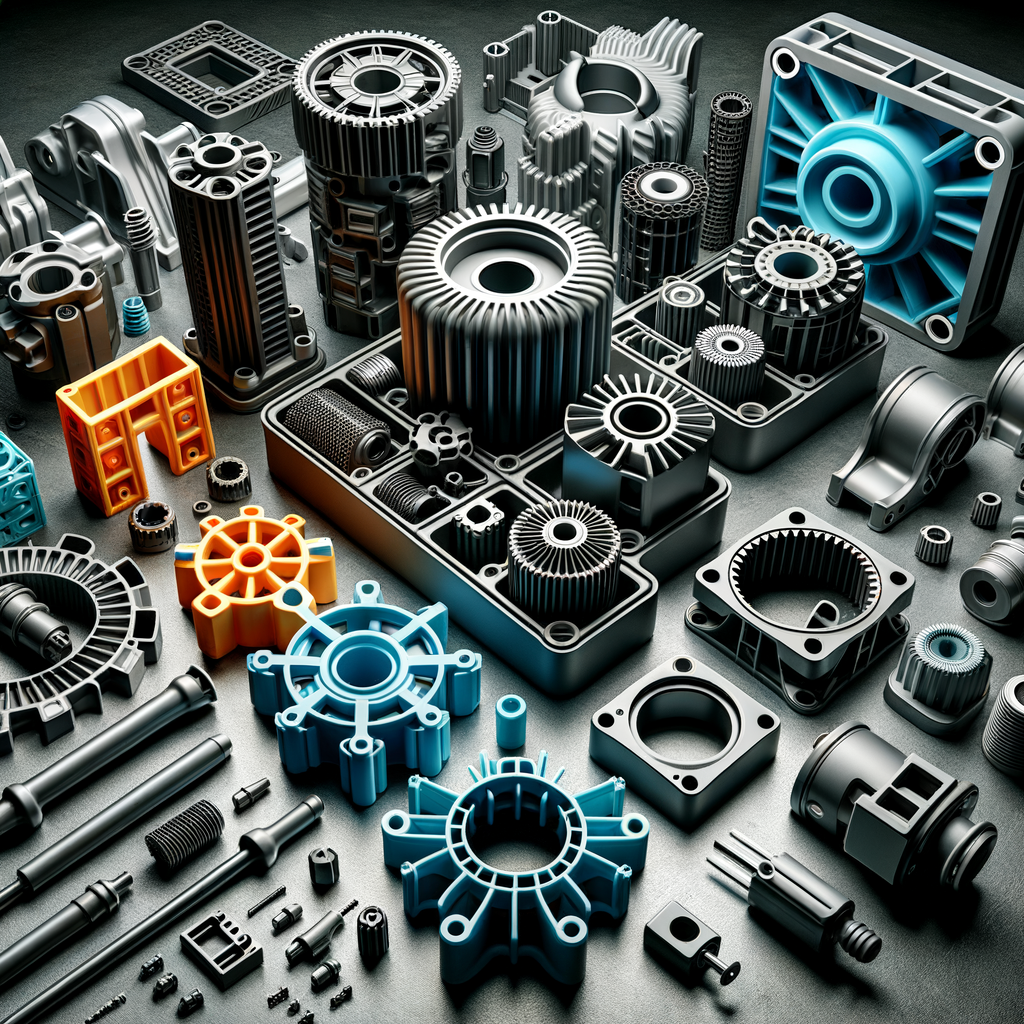

Sprøytestøping er en hjørnestein i moderne produksjon, særlig når det gjelder å skape komplekse former og komponenter i store volumer. Blant de utallige materialene som er tilgjengelige for denne prosessen, skiller nylonforsterket plast seg ut på grunn av sin unike kombinasjon av ytelsesegenskaper, allsidighet og kostnadseffektivitet. Etter hvert som produsentene streber etter lette, slitesterke og høytytende materialer, har forsterket nylon fått stadig større betydning i ulike bransjer, fra bilindustrien til romfart og elektronikk.

Nylon, spesielt i forsterkede former, har fordeler i forhold til standardplast som gjør det spesielt attraktivt for krevende bruksområder. Forsterket nylon kombinerer nylonets iboende fordeler - som seighet, elastisitet og motstandskraft mot ulike kjemikalier - med forbedrede mekaniske egenskaper som følge av at det er tilsatt forsterkningsmaterialer som glass- eller karbonfibre. Denne synergien resulterer i et materiale som tåler større påkjenninger, slitasje og termiske forhold uten at det går på bekostning av den strukturelle integriteten.

Det økende behovet for komponenter med høy ytelse i bransjer som bilindustrien, der vektreduksjon kan føre til bedre drivstoffeffektivitet, har gjort nylonforsterket plast til et populært materiale. I tillegg drar luftfartsindustrien nytte av materialets utmerkede styrke/vekt-forhold, noe som er avgjørende i bruksområder der hvert gram teller. I elektronikkindustrien er forsterket nylon et foretrukket valg til hus og konstruksjonsdeler på grunn av dets isolerende egenskaper og termiske stabilitet.

I denne artikkelen går vi i dybden på nylonforsterket plast og utforsker materialets egenskaper, fordeler, utfordringer og beste praksis for sprøytestøping. Fra å forstå de ulike nylontypene og forsterkningene deres til å diskutere bruksområder i den virkelige verden, vil vi tegne et omfattende bilde av hvorfor dette materialet er et ledende valg for moderne produksjonsløsninger.

2. Hva er nylonforsterket plast?

Nylon, en syntetisk polymer, er kjent for sine allsidige egenskaper, noe som gjør den til en viktig del av en rekke bruksområder. Det er hovedsakelig to typer nylon som brukes i produksjonen: Nylon 6 og Nylon 66. Nylon 6, som er avledet fra kaprolaktam, er kjent for sin fleksibilitet og bearbeidbarhet, mens Nylon 66, som er produsert av heksametylendiamin og adipinsyre, har høyere styrke og varmebestandighet. Valget mellom disse to avhenger ofte av de spesifikke kravene til bruksområdet, for eksempel temperaturtoleranse eller mekanisk belastning.

Forsterket nylon kommer inn i bildet for å styrke disse basispolymerene. De primære typene forsterkninger inkluderer:

- Glassfiberarmert nylon: Denne varianten inneholder glassfibre, noe som øker strekkfastheten og motstanden mot deformasjon. Den er spesielt nyttig i applikasjoner som krever overlegen stivhet.

- Karbonfiberforsterket nylon: Karbonfibrene har et eksepsjonelt forhold mellom styrke og vekt, noe som gjør dem ideelle for bruksområder der både lav vekt og styrke er avgjørende.

- Mineralfylt nylon: Ved å tilsette mineraler som talkum forbedres dimensjonsstabiliteten og de termiske egenskapene, samtidig som kostnadene reduseres.

De viktigste egenskapene til nylonforsterket plast er det som virkelig får dem til å skinne. De har høy mekanisk styrke og stivhet, noe som gjør dem egnet for krevende bruksområder. Materialene er dessuten motstandsdyktige mot slitasje og slitasje, noe som gjør dem ideelle for komponenter som utsettes for friksjon, som tannhjul og lagre. Kjemikalieresistens er en annen fremtredende egenskap, noe som gjør at forsterket nylon kan brukes i miljøer der eksponering for sterke stoffer er uunngåelig.

Hver type forsterkning vil påvirke nylonets egenskaper forskjellig, slik at produsentene kan skreddersy materialer som passer til spesifikke behov. Mens glassfiberarmert nylon for eksempel egner seg utmerket til strukturelle bruksområder, kan karbonfiberarmert nylon være mer egnet til romfartskomponenter på grunn av sin lave vekt og høye strekkfasthet.

3. Fordeler med sprøytestøping med nylonforsterket plast

Fordelene med å bruke nylonforsterket plast i sprøytestøping er mange og bemerkelsesverdige. En av de viktigste fordelene er den høye mekaniske styrken og holdbarheten. Komponenter laget av forsterket nylon tåler store belastninger og mekanisk stress, noe som gjør dem ideelle for kritiske bruksområder i ulike bransjer. Studier har vist at nylonforsterket plast kan ha en strekkfasthet som overgår enkelte metaller, noe som gir ingeniører et robust alternativ for strukturelle komponenter.

En annen viktig fordel er den utmerkede varme- og kjemikaliebestandigheten. Forsterkede nylonmaterialer kan fungere effektivt i miljøer med varierende temperaturer og eksponering for aggressive kjemikalier uten at de brytes ned. Denne motstandsdyktigheten er spesielt verdifull i bil- og romfartsindustrien, der komponenter ofte utsettes for ekstreme forhold. Motordeksler laget av glassfiberarmert nylon tåler for eksempel høye temperaturer uten å vri seg eller miste sin strukturelle integritet.

Forbedret dimensjonsstabilitet er en annen fordel som skiller forsterket nylon fra uarmert nylon. Komponenter som er produsert av armert nylon, opprettholder form og dimensjoner mer effektivt, noe som forbedrer produktkvaliteten og reduserer sløsing i produksjonsprosessen. Denne egenskapen er spesielt viktig for presisjonskomponenter i elektronikk og medisinsk utstyr, der toleransene kan være kritiske.

Slitestyrke er en viktig egenskap ved nylonforsterket plast, noe som gjør dem perfekte for bruksområder som involverer friksjon og bevegelige deler, som tannhjul og lagre. Denne fordelen kan føre til lengre levetid for komponenter, reduserte vedlikeholdskostnader og forbedret total effektivitet i maskiner og utstyr.

I tillegg kan bruk av forsterket nylon føre til betydelig vektreduksjon sammenlignet med tradisjonelle metaller. Denne vektreduksjonen er fordelaktig i bransjer som bil- og romfartsindustrien, der lavere vekt er direkte korrelert med forbedret drivstoffeffektivitet og ytelse. Hvis man for eksempel erstatter metallkomponenter med nylonforsterket plast, kan man redusere totalvekten på et kjøretøy, noe som bidrar til lavere utslipp og bedre kjøreegenskaper.

Sammendrag av fordelene:

- Høy mekanisk styrke og holdbarhet

- Utmerket varme- og kjemikaliebestandighet

- Forbedret dimensjonsstabilitet

- Forbedrede slitasje- og friksjonsegenskaper

- Vektreduksjon sammenlignet med metaller

Disse fordelene gjør nylonforsterket plast til et godt valg for en rekke bruksområder, noe som sikrer at produsentene kan produsere produkter av høy kvalitet som oppfyller kravene i sine bransjer.

4. Utfordringer og hensyn ved støping av nylonforsterket plast

Selv om fordelene med nylonforsterket plast er overbevisende, er det flere utfordringer man må ta hensyn til under sprøytestøpeprosessen. En av de største utfordringene er de høye støpetemperaturene som kreves for å bearbeide disse materialene. Temperaturkontroll er avgjørende, ettersom utilstrekkelig varme kan føre til ufullstendig smelting og utilstrekkelige flyteegenskaper, mens for høy varme kan forringe polymeren eller føre til for stor krymping og skjevhet i sluttproduktet. Derfor må produsentene kalibrere prosessene sine nøye for å oppnå den optimale balansen for hver spesifikke nylonforsterkede blanding.

Økt slitasje på formene er en annen bekymring. Inkorporering av fibre - særlig glass og karbon - kan føre til slitasje på formene, noe som igjen fører til raskere slitasje. Slitasjen gjør det nødvendig med hyppigere vedlikehold eller utskifting, noe som kan øke produksjonskostnadene betydelig. Produsentene må velge egnede formmaterialer og -konstruksjoner, og eventuelt bruke belegg som forbedrer slitestyrken for å redusere dette problemet.

Fuktabsorpsjon er et velkjent problem med nylonmaterialer, og armert nylon er intet unntak. Nylons evne til å absorbere fuktighet kan føre til endringer i de mekaniske egenskapene, noe som påvirker styrke og dimensjonsstabilitet. Fukt kan for eksempel føre til svelling og resultere i skjevhet under støpeprosessen. For å redusere denne utfordringen må produsentene implementere strenge tørkeprotokoller før bearbeiding for å sikre at materialets fuktighetsinnhold forblir lavt.

I tillegg kan skjevhet og krymping i støpte deler være en utfordring når det gjelder å oppnå stramme toleranser. Dette kan forverres av ujevn avkjøling av støpte deler, særlig når det gjelder tykke deler. Produsentene må optimalisere kjølekanalene i formene for å sikre jevn kjøling, noe som kan bidra til å redusere forekomsten av skjevheter og uoverensstemmelser i dimensjonene.

Det kan også oppstå problemer med prosessering, for eksempel med å opprettholde en jevn fiberfordeling. Hvis fibrene fordeles ujevnt under injeksjonsprosessen, kan det føre til variasjoner i de mekaniske egenskapene til den ferdige delen. Dette er spesielt kritisk i applikasjoner som krever høy styrke og pålitelighet. Produsentene må være nøye med prosessparametrene og vurdere design som gir optimal fiberorientering.

Oppsummering av utfordringer:

- Høye støpetemperaturer kreves

- Økt slitasje på støpeformen på grunn av fibersliping

- Problemer med fuktabsorpsjon

- Potensiell skjevhet og krymping i støpte deler

- Prosesseringsvansker i fiberdistribusjon

Disse utfordringene krever at produsentene har en helhetlig tilnærming til støpeprosessen og integrerer beste praksis for å redusere risikoen og forbedre ytelsen til nylonforsterket plast.

5. Beste praksis for sprøytestøping av nylonforsterket plast

For å oppnå vellykkede resultater ved støping av nylonforsterket plast må produsentene følge flere beste fremgangsmåter for å løse utfordringene nevnt ovenfor. Først og fremst er det avgjørende at materialet tørker før støping. Fuktighetsinnholdet i nylon kan påvirke kvaliteten på de støpte delene betydelig, noe som kan føre til feil som bobler eller dårlig overflatefinish. Ved hjelp av en tørkemiddeltørker eller varmluftstørker kan man effektivt redusere fuktighetsnivået. En god tommelfingerregel er å tørke nylon ved temperaturer på rundt 80 °C til 90 °C i flere timer, avhengig av materialets opprinnelige fuktighetsinnhold.

Optimalisering av formutformingen er et annet viktig aspekt ved sprøytestøpeprosessen. Funksjoner som riktig utlufting og kjølekanaler kan utgjøre en betydelig forskjell i resultatet av de støpte delene. Ventilasjon er viktig for å slippe ut innestengte gasser under injeksjonsprosessen, noe som kan bidra til å forhindre defekter. Kjølekanalene bør utformes slik at de sørger for jevn kjøling over hele delen, noe som minimerer risikoen for skjevhet og krymping.

Når det gjelder parametere for sprøytestøping, er det viktig med nøye kontroll av temperatur, trykk og sprøytehastighet. Smeltetemperaturen for nylonforsterket plast ligger vanligvis mellom 230 °C og 260 °C, avhengig av den spesifikke formuleringen. Riktig kontroll av injeksjonshastigheten kan også bidra til å styre materialflyten og minimere risikoen for fiberbrudd. Høye injeksjonshastigheter kan føre til fiberskjær, noe som kan forringe de mekaniske egenskapene til sluttproduktet.

Det er også avgjørende å minimere fiberbrudd under bearbeidingen. Fiberlengde og -retning er viktige faktorer som påvirker de mekaniske egenskapene til de støpte delene. For å unngå fiberskader kan produsentene optimalisere prosessparametrene, sørge for riktig materialhåndtering og vurdere å bruke tilsetningsstoffer som er utviklet for å forbedre fiberintegriteten.

Det er også viktig å ta hensyn til etterbehandlingen. Teknikker som gløding kan forbedre dimensjonsstabiliteten til formstøpte deler og avlaste indre spenninger som kan ha oppstått under injeksjonsprosessen. Maskinering kan være nødvendig for deler som krever trange toleranser eller spesifikk overflatefinish. Produsenter bør vurdere kravene til etterbehandling i designfasen for å effektivisere driften og sikre at sluttproduktet oppfyller kvalitetsstandardene.

Oppsummering av beste praksis:

- Krav til tørking av materialet før støping

- Optimalisering av formdesign for armert nylon

- Riktige parametere for sprøytestøping

- Minimering av fiberbrudd under prosessering

- Betraktninger rundt etterbehandling

Ved å ta i bruk disse beste praksisene kan man forbedre ytelsen og påliteligheten til produkter som er produsert med nylonforsterket plast.

6. Bruksområder for nylonforsterket sprøytestøping

Bruksområdene for nylonforsterket sprøytestøping er like mangfoldige som bransjene som bruker dem. I bilindustrien brukes nylonforsterket plast til å produsere komponenter som motordeksler, braketter og gir. Disse delene drar nytte av materialets styrke og lette egenskaper, noe som gir bedre drivstoffeffektivitet og ytelse. Et bemerkelsesverdig eksempel er bruken av glassfiberarmert nylon under panseret, der materialets varmebestandighet er avgjørende.

Også i forbrukerelektronikkindustrien brukes nylonforsterket plast i stor utstrekning. Kabinetter til smarttelefoner, nettbrett og andre enheter krever ofte robuste materialer som tåler hverdagens slitasje. Nylons isolerende egenskaper, kombinert med den mekaniske styrken, gjør det til et ideelt valg for konstruksjonsdeler som beskytter følsomme komponenter, samtidig som det er estetisk tiltalende.

I industrimaskineri utnytter komponenter som lagre, valser og transportbånd den slitestyrken og styrken som nylonforsterket plast har. Disse bruksområdene involverer ofte høyhastighetsoperasjoner der tradisjonelle materialer kan svikte under stress. Ved å bruke forsterket nylon kan produsentene utvikle komponenter med lengre levetid som reduserer nedetid for vedlikehold og forbedrer driftseffektiviteten.

Romfartssektoren, som er kjent for sine strenge krav, er også avhengig av nylonforsterket plast. Her er de vektbesparende fordelene ved disse materialene avgjørende, med bruksområder som spenner fra interiørkomponenter til strukturelle elementer. Bruken av karbonfiberarmert nylon i fly kan føre til betydelige vektreduksjoner, noe som gir bedre drivstoffeffektivitet og ytelse.

Medisinske bruksområder er et annet lovende område for nylonforsterket sprøytestøping. Behovet for biokompatibilitet og styrke gjør at forsterkede nylonmaterialer kan brukes i en rekke ulike typer utstyr, blant annet kirurgiske instrumenter og implantater. Evnen til å støpe komplekse geometrier med stor presisjon gjør det mulig å skape innovative design som kan oppfylle strenge myndighetskrav.

Sammendrag av applikasjoner:

- Bilkomponenter (motordeksler, braketter, tannhjul)

- Forbrukerelektronikk (hus, konstruksjonsdeler)

- Industrielle maskiner (lagre, valser)

- Luft- og romfart og medisinske bruksområder

Disse bruksområdene illustrerer allsidigheten og effektiviteten til nylonforsterket plast, og understreker deres viktige rolle i å forbedre produktytelsen i en rekke bransjer.

7. Konklusjon

For å oppsummere, sprøytestøping med nylonforsterket plast gir en rekke fordeler som ikke kan overses. De unike egenskapene til forsterket nylon, blant annet høy mekanisk styrke, utmerket varme- og kjemikalieresistens og forbedret dimensjonsstabilitet, gjør det til et foretrukket materiale for en lang rekke bransjer. Til tross for utfordringene knyttet til bearbeiding av disse materialene, for eksempel høye støpetemperaturer og problemer med fuktabsorpsjon, kan implementering av beste praksis føre til vellykkede resultater.

Når vi ser inn i fremtiden, forventes det at trender som økt vektlegging av bærekraft og utvikling av biobasert nylonforsterket plast vil få økt gjennomslagskraft. Produsentene vil sannsynligvis fortsette å utforske innovative måter å optimalisere ytelsen til nylonforsterkede materialer på, for å sikre at de forblir konkurransedyktige i et stadig mer krevende marked.

Når man skal velge riktig type nylonforsterket plast til spesifikke bruksområder, er det viktig å ta hensyn til driftsmiljøet, de mekaniske egenskapene som kreves, og eventuelle lovpålagte standarder. Ved å evaluere disse faktorene nøye kan produsentene utnytte det fulle potensialet til nylonforsterket plast og bane vei for neste generasjon av lette, slitesterke komponenter med høy ytelse.

Med tanke på utviklingen innen materialvitenskap og produksjonsteknologi er det ingen tvil om at fremtiden for nylonforsterket sprøytestøping ser lys ut. Etter hvert som stadig flere bransjer får øynene opp for fordelene med dette innovative materialet, er mulighetene for nye bruksområder og forbedringer av eksisterende produkter ubegrensede. Produsenter oppfordres til å delta i diskusjoner, dele beste praksis og utforske partnerskap som kan bidra til ytterligere fremskritt på området.

Legg igjen et svar

Vil du delta i diskusjonen?Du er velkommen til å bidra!