Spuitgieten van auto's is een van de belangrijke elementen om auto-onderdelen van topstaal met een hoge duurzaamheid te maken. In moderne auto's is kunststof spuitgieten voor auto's een essentieel onderdeel van alles. Het helpt bij de productie van het dashboard van het voertuig of andere gedetailleerde motoronderdelen. Bovendien zijn verschillende technieken, materialen en spuitgietvoordelen cruciale uitgangspunten voor autofabrikanten en -leveranciers. In dit artikel bespreken we de geschiedenis, productieprocessen, toepassingen en verschillende voor- en nadelen van spuitgieten voor de auto-industrie.

Wat is kunststof spuitgieten voor de auto-industrie?

Spuitgieten van kunststof in de auto-industrie verwijst naar het proces waarbij complex gevormde kunststof auto-onderdelen worden gemaakt met gesmolten materiaal in een mal. Het wordt vooral toegepast in de auto-industrie omdat het zorgt voor een acceptabele nauwkeurigheid en consistentie van onderdelen. Daarnaast garandeert het ook een hoge productiviteit. Onderdelen voor het spuitgieten van auto's omvatten grote bekleding voor buiten en kleine kunststofonderdelen voor binnen. Ze hebben duidelijke eisen op het gebied van prestaties en persistentie.

Geschiedenis van het spuitgieten van auto's

De auto-industrie maakt al gebruik van spuitgieten sinds de aanpassing van het proces voor massaproductie in de jaren 1930. Spuitgieten werd eerst toegepast voor de productie van relatief eenvoudige onderdelen. Daarna, met de innovatie in technologie en materialen, heeft het vele toepassingen gevonden op verschillende gebieden. Veel spuitgietbedrijven voor auto's hebben verschillende ingewikkelde benaderingen bedacht. Zo kunnen ze helpen om nog complexere en lichtere auto-onderdelen te maken. Dit helpt ook om de productiekosten te verlagen en tegelijkertijd de prestaties van het voertuig te verbeteren.

Soorten spuitgietmethodes voor auto's

Over het algemeen zijn er de volgende categorieën spuitgietmethodes voor auto's.

1. Thermoplastisch spuitgieten

Bij deze methode wordt plastic gebruikt dat smelt. Daarna kan het vele malen opnieuw worden gevormd zonder kapot te gaan. Daarnaast wordt het veel gebruikt in de autofabricage voor het maken van verschillende streepjes, clips en panelen vanwege het flexibele gebruik en de recycleerbaarheid.

2. Thermohardend spuitgieten

Thermohardende materialen zorgen ervoor dat het materiaal na verhitting permanent stolt. Dit maakt het perfect geschikt voor onderdelen die hoge temperaturen vereisen, zoals motoronderdelen. Aanvankelijk verharde materialen kunnen niet opnieuw worden gesmolten of vervormd.

3. Overspuiten

Overspuiten is het proces waarbij een extra laag materiaal over een bestaand onderdeel wordt gegoten. Het eerste wordt bijvoorbeeld veel toegepast om comfortabel aanvoelende handgrepen of pakkingen voor auto-onderdelen te maken.

4. Spuitgieten met gasondersteuning

Bij deze techniek wordt een middel gebruikt dat het gas in de vormkanalen schuimt op het moment dat het onderdeel wordt gemaakt. Het heeft minder gewicht dan de meeste ferrometalen. Maar het is erg sterk en ideaal voor het maken van grote structuren zoals deurklinken en panelen.

5. Invoegen Vormen

Bij insert molding worden onderdelen in de mal geplaatst en wordt er vervolgens kunststof om de onderdelen gespoten. Dit kan gemaakt zijn van metaal of een ander materiaal. Bovendien combineert dit materiaal verschillende materialen in één deel. Dit verbetert niet alleen de sterkte en duurzaamheid van het product, maar ook andere voordelen.

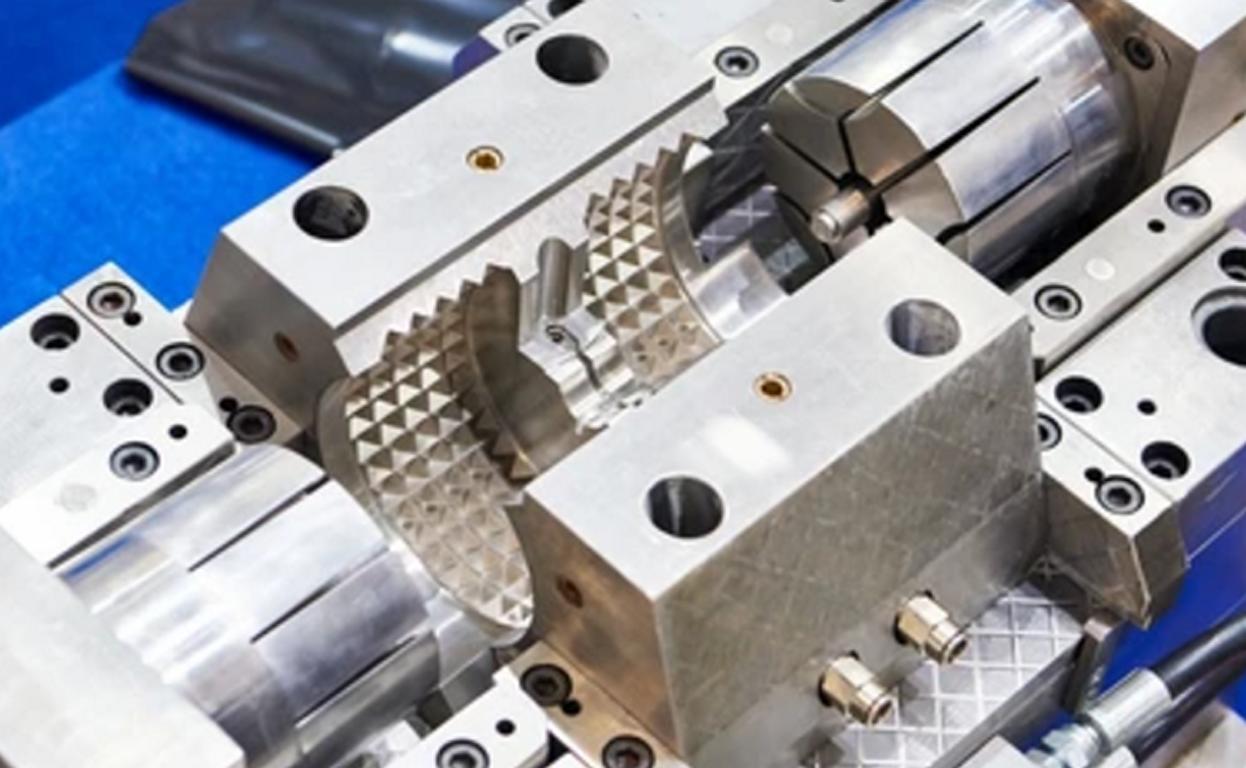

Volledig proces van auto-injectie spuitgieten

Spuitgieten voor auto's is een proces om kunststoffen voor auto's te maken. Het omvat verschillende belangrijke stappen om een hoge precisie, consistentie en kwaliteit van het eindproduct te garanderen;

1. Klemmen:

Klemmen is het eerste proces bij spuitgieten. In dit proces worden de twee platen van de matrijs gesloten door kracht uit te oefenen. Zoals eerder beschreven, bestaat de mal uit twee helften en wordt deze samengedrukt met een sluiteenheid. Deze eenheid heeft voldoende klemkracht om de mal gesloten te houden tijdens het inspuiten van de gesmolten kunststof. De hoeveelheid klemkracht varieert met de grootte van de te gebruiken mallen en het soort materiaal. Het is altijd nodig om klemmen op de juiste manier te gebruiken om lekkage in de matrijsholte te voorkomen en ervoor te zorgen dat de matrijsholte goed gesloten is.

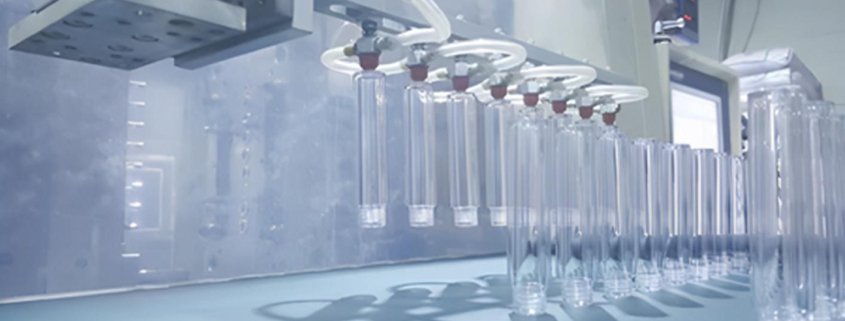

2. Injectie

Zodra de mal is opgespannen, is hij klaar voor de injectiefase. Hierbij worden plastic korrels in de vorm van een vaste stof in een verwarmd vat gevoerd, waar ze vloeibaar worden gemaakt. De gesmolten kunststof wordt dan onder zeer hoge druk door een spuitmond in de matrijsholte geperst. De druk en de injectiesnelheid worden daarom nauwkeurig gecontroleerd om ervoor te zorgen dat de mal gevuld wordt. Daarnaast wordt ook gecontroleerd of de kunststof in de binnenste holte van de mal terechtkomt zonder dat er een aantal van de gebruikelijke defecten ontstaan. Denk hierbij aan de vorming van luchtbellen of het onvolledig vullen van de matrijs.

3. Koeling

Zodra het kunststof materiaal in de mal is gespoten, begint het uit te harden. Afkoelen is ook een zeer belangrijke stap omdat het de uiteindelijke afmetingen en sterkte van het onderdeel bepaalt. Via koelkanalen in de matrijs wordt warmte met grote hitte en in een relatief korte periode verspreid. De tijd die het onderdeel nodig heeft om af te koelen is cruciaal. Omdat het kan krimpen of kromtrekken en als het onderdeel lang afkoelt, kan het algehele productieproces traag verlopen.

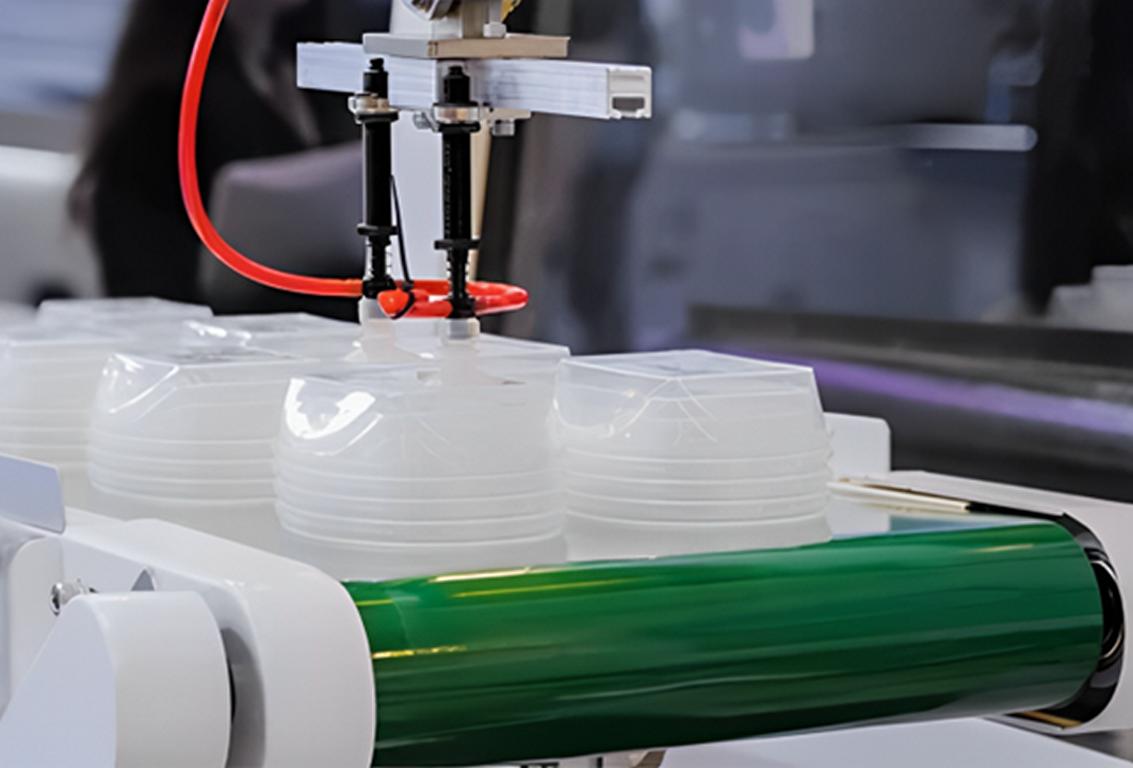

4. Uitwerping:

Nadat het onderdeel is afgekoeld en gestold, gaat de matrijs open en wordt het onderdeel uitgestoten. In dit proces wordt meestal gebruikgemaakt van uitwerppennen; deze pennen duwen het onderdeel gewoon uit de mal. Soms worden er ook luchtblazers of mechanische platen gebruikt om het onderdeel eruit te halen. Het is een cruciaal proces waarbij het onderdeel uit de mal wordt gehaald en dit moet voorzichtig gebeuren. Om een onderdeel niet te beschadigen, vooral als het versierd is of meerdere kenmerken heeft.

5. Afwerking:

De laatste bewerking heet nabewerken waarbij eventueel extra materiaal of een huid, bekend als flash, wordt verwijderd. Het onderdeel kan ook geschuurd en geverfd worden. Bovendien wordt het geassembleerd als het een onderdeel van een systeem wordt, afhankelijk van het gebruik. De oppervlakteafwerking zorgt ervoor dat het onderdeel de gewenste nauwkeurigheid, kleur en grootte heeft zoals het ontworpen is.

Toepassing van spuitgieten bij de productie van auto-onderdelen

Het gebruik van spuitgieten is belangrijk bij de productie van veel auto-onderdelen vanwege de nauwkeurigheid en de mogelijkheid om identieke onderdelen in massa te produceren. Veel voorkomende auto-onderdelen die door spuitgieten worden gemaakt, zijn

- Dashboardonderdelen: Dit zijn meestal ingewikkelde onderdelen die het soort nauwkeurigheid nodig hebben dat spuitgieten biedt. Zo kunnen ze in de binnenruimte van de auto passen.

- Bumpers en buitenpanelen: Met dit proces kunnen stijve en mooie buitendelen worden gemaakt. Het kan dus ook schokken en weersinvloeden doorstaan.

- Motorkappen: Deze onderdelen moeten hittebestendig en voldoende sterk zijn.

- Luchtinlaatspruitstukken: Dit proces vormt lichtgewicht en stijve onderdelen die ideaal zijn voor motorefficiëntie.

- Interieurbekleding en handgrepen: Het proces maakt het mogelijk om esthetisch aantrekkelijke en functioneel effectieve onderdelen te krijgen met het ingewikkelde werk van details.

- Elektrische behuizingen: Deze onderdelen zijn belangrijk omdat ze een deel van de gevoelige elektronica van een voertuig beschermen.

Voordelen van spuitgieten voor de auto-industrie

De voordelen van spuitgieten voor de automobielsector zijn als volgt;

- Kosteneffectieve massaproductie: Spuitgieten is geschikt voor grootschalige productie waarbij de kosten van elk onderdeel dalen naarmate het aantal geproduceerde onderdelen toeneemt.

- Ontwerpflexibiliteit: Deze methode is geschikt voor het produceren van automatische ontwerpen, complexe vormen, geometrieën en auto-ontwerpen met nauwe toleranties.

- Materiaalvariëteit: De meeste soorten kunststof, inclusief versterkte kunststoffen, kunnen worden gebruikt. Ze maken het dus mogelijk om onderdelen te maken met eigenschappen als hoge sterkte of hittebestendigheid.

- Consistente kwaliteit: Spuitgieten helpt bij het handhaven van de normen in de autoproductie voor alle onderdelen en subsamenstellingen. Het is dus een belangrijk aspect om de vereiste normen te halen.

- Lichtgewicht onderdelen: Deze eigenschap is het resultaat van het gebruik van lichtgewicht kunststoffen. Het helpt dus bij het verminderen van het totale voertuiggewicht en verbetert de brandstofefficiëntie.

Beperkingen van spuitgieten in auto's

- Hoge initiële gereedschapskosten: Het maken van mallen is erg duur en daarom is spuitgieten niet haalbaar bij kleine productieseries.

- Materiaal afval: Het proces waarbij sprues en runners worden gebruikt, levert schroot op dat soms wordt hergebruikt of weggegooid.

- Ontwerpbeperkingen: Het verhoogt ook de kosten en tijd voor de kwetsbare onderdelen. Bovendien wordt het proces erg ingewikkeld en is er een ander proces nodig, zoals secundaire bewerking.

Alternatieven voor spuitgieten voor goedkope autoprototypes

Voor ontwikkeling in een vroeg stadium of productie van kleine aantallen zijn er alternatieven voor spuitgieten: Voor ontwikkeling in een vroeg stadium of productie van kleine aantallen;

- 3D-printen: Perfect voor prototypes omdat er geen kosten voor mallen bij komen kijken. Het product is echter niet zo sterk als een product gemaakt van geïnjecteerde mallen.

- CNC-bewerking: Voordelen: Het biedt een hoge precisie voor het genereren van het betreffende onderdeel. De nadelen zijn echter dat het tijd kan kosten en dat het duur is voor de ontwikkeling van complexe onderdelen.

- Gieten van urethaan: Goed voor de productie van kleine onderdelen. Het biedt dus goede materiaaleigenschappen en een goede oppervlaktekwaliteit. Daarnaast haalt het proces vaak niet de grootte en productiviteit van spuitgieten.

Spuitgietmaterialen voor auto-onderdelen

Veelgebruikte materialen voor het spuitgieten van auto's zijn onder andere:

- Polypropyleen (PP): Zeer licht en in staat om schokken op te vangen die worden gebruikt in het interne deel van het voertuig, zie voor meer informatie Spuitgieten van polypropyleen pagina.

- Acrylonitril-butadieen-styreen (ABS): Het is een sterk en stijf materiaal, dat meestal wordt gebruikt voor dashboards en panelen, en om die reden beroemd is. Bekijk meer details op ABS spuitgieten pagina.

- Polyamide (nylon): Het heeft een hoge sterkte en temperatuurstabiliteit, waardoor het geschikt is voor gebruik in bijvoorbeeld onderdelen voor onder de motorkap, zie voor meer informatie Nylon spuitgieten pagina.

- Polycarbonaat (PC): Zorgt voor zichtbaarheid en een lange levensduur van onderdelen met verlichting. Meer informatie vindt u op Spuitgieten van polycarbonaat pagina.

- Polyurethaan (PU): Geschikt voor afdichtingen en pakkingen zoals kleine rubberachtige onderdelen.

Kies Sincere Tech voor Automotive kunststof spuitgieten diensten

Hier zijn enkele redenen. Waarom je de Sincere Tech zou moeten kiezen Spuitgietdiensten:

1. Sterkte en duurzaamheid: Sincere Tech geeft duurzame en slijtvaste auto-onderdelen, met name voor het uitoefenen van druk zoals de motorblokken en behuizingen.

2. Precisie en consistentie: Dit proces garandeert een hoge nauwkeurigheid en uniformiteit van het product en voldoet aan de eisen van de auto-industrie voor alle austenitische materialen, vooral wanneer het wordt gebruikt in een grote volumeproductie.

3. Lichtgewicht Voordeel: It is licht van aard en onze snelle diensten maken auto's licht. Het kan dus helpen om het brandstofverbruik en de prestaties te verbeteren.

4. Kostenefficiëntie: Het wordt speciaal gebruikt in grote volumes,Sincere Tech biedt ook de beste manier. Het kan dus helpen om de productiekosten te verlagen doordat er geen tweede bewerkingen meer nodig zijn.

5. Veelzijdige toepassingen: Geschikt bedrijf voor verschillende auto-onderdelen. Het helpt bij het maken van verschillende onderdelen. Dit kan gaan van structurele tot micro-elektronica en elektrische toepassingen met de eigenschap van anticorrosie.

Conclusie

Tot slot staat het spuitgieten van autoplastic centraal bij de productie van verschillende autodelen. Denk hierbij aan het instrumentenpaneel, de naafdoppen, het inlaatspruitstuk en de motorkap. Het kan zeer nauwkeurige onderdelen in grote volumes maken. Daarnaast biedt het ontwerpvrijheid en relatieve kosteneffectiviteit, waardoor het een fundament is geworden voor de hedendaagse productie van auto's. Ondanks alle veranderingen in de auto-industrie en de tendens om nieuwe technologieën en materialen te gebruiken bij de productie. Bovendien neemt spuitgieten een speciale plaats in bij de ontwikkeling van nieuwe technologieën. Het helpt de prestaties en kwaliteit te verbeteren die vereist zijn in de moderne auto-industrie.

Veelgestelde vragen

Q1. Hoe draagt spuitgieten bij tot een lager voertuiggewicht?

Met behulp van spuitgieten is het mogelijk om lichtere soorten kunststof te gebruiken. Het kan veel zware materialen zoals metaal vervangen, waardoor het voertuig lichter wordt. Dit leidt tot een lager brandstofverbruik en een lagere uitstoot.

Q2. Is spuitgieten haalbaar voor het maken van auto-onderdelen in kleine aantallen?

Hoewel spuitgieten ideaal is voor grote volumes, is het ook ideaal voor kleine volumes. Echter, voor hoge volumes, of een nauwkeurige behoefte aan meerdere onderdelen. De hoge gereedschapskosten kunnen betekenen dat methoden zoals 3D-printen of CNC-verspaning beter geschikt zijn voor de taak.

Q3. Welke soorten auto-onderdelen zijn het meest geschikt voor Sincere Tech Mold Maker?

De Sincere Tech is geschikt voor de productie van lichtgewicht en sterke onderdelen zoals motorblokken, transmissiebehuizingen en structurele onderdelen die de autostructuur sterker maken.