Moldagem por injeção de nylon: Moldagem de sonhos, não apenas de plásticos!

Moldando sonhos, não apenas plásticos!

Em um mundo onde a inovação impulsiona o progresso, a arte da moldagem por injeção surgiu como uma ferramenta poderosa para transformar ideias em realidade, especialmente quando se trata de náilon - um material conhecido por sua versatilidade, resistência e durabilidade. Moldagem por injeção de nylon revolucionou vários setores, do automotivo ao de bens de consumo, permitindo que os fabricantes produzam componentes de alta qualidade em escala. Este artigo se aprofundará no intrincado mundo da moldagem por injeção de náilon, explorando sua importância, os aspectos técnicos do processo e os desafios enfrentados pelos fabricantes em sua busca pela perfeição.

Ao longo do artigo, revelaremos a ciência e a arte por trás da moldagem por injeção de náilon, examinando como o calor e a pressão trabalham juntos para criar designs complexos a partir de pellets simples. Forneceremos informações sobre as temperaturas necessárias para moldar o náilon, o processo passo a passo desde as matérias-primas até os produtos acabados e os problemas comuns que podem surgir durante a produção. Além disso, exploraremos o futuro da moldagem por injeção de náilon, ponderando se é um sonho que vale a pena perseguir ou um pesadelo que os fabricantes precisam enfrentar.

Ao final desta jornada, você não apenas compreenderá os aspectos técnicos da moldagem por injeção de náilon, mas também apreciará a criatividade e a engenhosidade que estão presentes em cada peça moldada. Quer você seja um veterano do setor ou um novato curioso, esta exploração da moldagem por injeção de náilon fornecerá informações valiosas e talvez o inspire a moldar alguns sonhos seus - uma peça plástica de cada vez!

Molding Dreams: A revolução do nylon começa hoje!

A ascensão do nylon

A história do náilon começa no final da década de 1930, quando a empresa DuPont apresentou esse polímero sintético como a primeira fibra totalmente sintética. Originalmente projetado para substituir a seda em meias femininas, o náilon rapidamente chamou a atenção devido à sua força, elasticidade e resistência à abrasão. Ao longo das décadas, o náilon evoluiu para além dos têxteis, tornando-se um elemento básico na fabricação de vários componentes industriais, materiais de embalagem e bens de consumo.

Atualmente, o mercado de moldagem por injeção de náilon está em expansão, com uma taxa de crescimento estimada de 5,8% de 2021 a 2028, conforme relatado por vários analistas do setor. Esse crescimento é impulsionado pela crescente demanda por materiais leves e duráveis em setores como o automotivo, aeroespacial e eletrônico. À medida que a sustentabilidade se torna uma preocupação premente, a capacidade de reciclagem do náilon e o potencial de produção com base biológica o tornaram uma opção atraente para fabricantes preocupados com o meio ambiente.

Por que escolher o nylon?

Então, o que faz do náilon o material preferido para moldagem por injeção? A resposta está em suas propriedades exclusivas. O náilon possui excelente resistência mecânica, o que o torna ideal para componentes que exigem durabilidade. Seu baixo coeficiente de atrito permite uma operação suave em peças móveis, o que é particularmente importante em aplicações automotivas e industriais. Além disso, o náilon é resistente a produtos químicos, óleos e solventes, o que amplia ainda mais a sua usabilidade.

A versatilidade do nylon se estende à sua disponibilidade em vários graus, cada um deles adequado a aplicações específicas. Por exemplo, o náilon com enchimento de vidro oferece maior integridade estrutural, o que o torna perfeito para componentes pesados. Enquanto isso, as misturas de náilon, como o náilon 6/66 ou o náilon 12, podem ser adaptadas para obter características de desempenho específicas, desde maior resistência ao impacto até maior flexibilidade.

Uma mudança nos paradigmas de fabricação

Tradicionalmente, os processos de moldagem eram lineares e demorados, envolvendo várias etapas que aumentavam o tempo e os custos de produção. Entretanto, com o advento de técnicas avançadas de moldagem por injeção de náilon, os fabricantes podem obter eficiências significativas. Os processos automatizados, aliados à robótica sofisticada, permitem mudanças rápidas entre as execuções do produto, reduzindo o tempo de inatividade e o desperdício.

Além disso, a integração das tecnologias do Industry 4.0 transformou a maneira como os fabricantes abordam a moldagem por injeção de náilon. Sensores inteligentes e dispositivos de IoT (Internet das Coisas) monitoram o processo de moldagem em tempo real, fornecendo dados valiosos que podem ser usados para otimizar os parâmetros de produção. Essa mudança em direção à manutenção preditiva não apenas melhora a qualidade do produto, mas também minimiza os custos associados à falha do equipamento.

Aplicativos do mundo real

A versatilidade da moldagem por injeção de náilon é evidente em suas amplas aplicações. No setor automotivo, o náilon é usado para tanques de combustível, conectores elétricos e vários componentes internos, como maçanetas de portas e botões de câmbio. Nos bens de consumo, o náilon molda tudo, de utensílios de cozinha a equipamentos esportivos, demonstrando sua adaptabilidade a diferentes designs e funções.

Um caso notável é o uso do náilon na produção de peças automotivas leves, que ajudam a melhorar a eficiência do combustível. Ao substituir materiais mais pesados por náilon, os fabricantes podem reduzir o peso de um veículo, o que leva a menos emissões e melhor desempenho. Essa tendência se alinha com o impulso do setor automotivo em direção à sustentabilidade, tornando o náilon um elemento essencial no futuro do design de veículos.

Desafios no horizonte

Embora as perspectivas para a moldagem por injeção de náilon sejam boas, ainda há desafios. Os preços flutuantes das matérias-primas de náilon e a concorrência de materiais alternativos, como metal e compostos, podem afetar o mercado. Além disso, garantir a qualidade consistente dos produtos moldados pode ser complicado, especialmente com variações nas propriedades das matérias-primas e nas condições ambientais. Os fabricantes precisam investir em pesquisa e desenvolvimento para ficar à frente desses desafios e continuar inovando.

Em resumo, a revolução do náilon está bem encaminhada, trazendo consigo oportunidades e desafios empolgantes. Compreender o potencial do náilon na moldagem por injeção é fundamental para os fabricantes que desejam permanecer competitivos em um mercado em evolução. À medida que avançamos, a pergunta permanece: como podemos aproveitar todo o potencial do náilon e continuar moldando sonhos em vez de apenas plásticos?

Moldagem por injeção de nylon: A arte da magia do plástico

Entendendo a moldagem por injeção

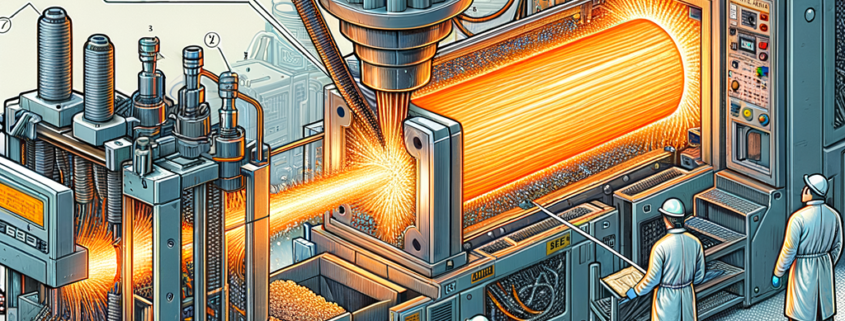

A moldagem por injeção é um processo de fabricação sofisticado que envolve a injeção de material fundido em um molde para criar uma forma específica. O processo consiste em várias etapas importantes: preparação do material, injeção, resfriamento e ejeção. Cada etapa exige precisão e um profundo conhecimento do comportamento do material, principalmente quando se trabalha com nylon.

Para começar, os pellets de náilon devem ser secos, pois a umidade pode afetar negativamente o desempenho do material. Depois de secos, os pellets são alimentados em um barril aquecido, onde são derretidos e misturados. O náilon derretido é então injetado em um molde sob alta pressão, onde assume a forma do componente desejado. Após o resfriamento suficiente, o molde é aberto e a peça acabada é ejetada.

A ciência por trás da magia

O que diferencia a moldagem por injeção de nylon de outros plásticos são suas propriedades térmicas e mecânicas exclusivas. A capacidade do nylon de absorver e reter calor permite que ele seja moldado em projetos complexos, mantendo a integridade estrutural. Essa qualidade é fundamental para os setores que exigem componentes de engenharia de precisão, como o aeroespacial e o de dispositivos médicos.

Além disso, a cristalinidade do náilon desempenha um papel importante em seu comportamento de moldagem. Diferentes graus de náilon podem apresentar diferentes graus de cristalinidade, o que afeta a forma como eles resfriam e solidificam no molde. Os fabricantes devem considerar esses fatores ao selecionar o tipo certo de náilon para seus projetos de moldagem por injeção, pois eles podem afetar significativamente o desempenho da peça.

Dominando o projeto do molde

A criação de um molde para moldagem por injeção de náilon é semelhante à criação de uma escultura fina. A fase de projeto é fundamental, pois pode determinar não apenas a estética do produto final, mas também sua funcionalidade. Os engenheiros devem considerar fatores como a espessura da parede, os ângulos de inclinação para facilitar a ejeção e os canais de resfriamento para uma dissipação eficiente do calor.

Além disso, os materiais do molde devem ser cuidadosamente selecionados. Os aços para ferramentas e o alumínio são escolhas comuns, cada um com suas vantagens e desvantagens. Embora os moldes de alumínio sejam geralmente mais baratos e ofereçam tempos de resposta mais rápidos, eles podem não resistir ao desgaste da produção de alto volume com a mesma eficácia que seus equivalentes de aço.

Velocidade de injeção: a necessidade de velocidade

A velocidade é essencial na moldagem por injeção, e a taxa na qual o material é injetado no molde pode ter um grande impacto no produto final. Altas velocidades de injeção podem levar a defeitos, como empenamento ou preenchimento incompleto, enquanto baixas velocidades podem prolongar os tempos de ciclo e reduzir a produtividade geral. Para atingir o equilíbrio certo, é necessário ter experiência e entender como o náilon se comporta em diferentes condições.

Os fabricantes geralmente utilizam software de simulação para prever o comportamento do fluxo e otimizar a velocidade de injeção. Ao modelar o processo de injeção, os engenheiros podem identificar possíveis problemas antes que eles ocorram, economizando tempo e recursos durante a produção real. Essa tecnologia se tornou indispensável na busca pela perfeição da moldagem.

Controle de qualidade: A fronteira final

A garantia de qualidade é fundamental na moldagem por injeção de náilon, pois os defeitos podem levar a recalls dispendiosos e a danos à reputação. Os fabricantes empregam vários métodos de teste, incluindo inspeções visuais, medições dimensionais e avaliações de propriedades mecânicas, para garantir que cada peça moldada atenda aos rigorosos padrões de qualidade.

Uma técnica amplamente utilizada é o uso do controle estatístico de processos (SPC), que envolve o monitoramento e o controle do processo de moldagem por injeção por meio de métodos estatísticos. Ao analisar os dados das execuções de produção, os fabricantes podem identificar tendências e implementar ações corretivas antes que ocorram defeitos, garantindo ainda mais a confiabilidade de seus produtos.

Estudos de caso: Histórias de sucesso

Várias empresas aproveitaram com sucesso a moldagem por injeção de náilon para aprimorar suas ofertas de produtos. Por exemplo, um importante fabricante automotivo implementou a moldagem por injeção de náilon para a produção de linhas de combustível leves. Ao substituir componentes de aço mais pesados por náilon, a empresa obteve uma economia significativa de peso, melhorando a eficiência do veículo e reduzindo as emissões.

Além disso, uma empresa de eletrônicos de consumo recorreu ao náilon para suas capas de smartphones, que exigiam uma combinação de durabilidade e estética. Ao utilizar o náilon com enchimento de vidro, a empresa produziu capas que não apenas protegiam os dispositivos, mas também atraíam os consumidores com seu design elegante. Essas histórias de sucesso ilustram como a moldagem por injeção de náilon pode remodelar os setores e impulsionar a inovação.

Aquecendo as coisas: temperaturas que fazem você suar

A importância do controle de temperatura

A temperatura desempenha um papel fundamental no processo de moldagem por injeção de náilon. As temperaturas do cilindro e do molde devem ser meticulosamente controladas para garantir a fusão, o fluxo e o resfriamento ideais do náilon. Se as temperaturas forem muito baixas, o náilon pode não derreter completamente, levando a um enchimento deficiente e a defeitos. Por outro lado, se as temperaturas forem muito altas, o material pode se degradar, resultando em descoloração e comprometimento das propriedades mecânicas.

A temperatura do cilindro é normalmente definida entre 230°C e 280°C (446°F a 536°F), dependendo do tipo específico de náilon que está sendo usado. É essencial monitorar essa temperatura de perto, pois as variações podem afetar significativamente a viscosidade do material fundido. O gerenciamento adequado das temperaturas do cilindro não só garante uma qualidade consistente, mas também aumenta a eficiência da produção ao minimizar os tempos de ciclo.

Resfriamento: O herói desconhecido

O resfriamento é tão importante quanto o aquecimento no processo de moldagem por injeção. Depois que o náilon é injetado no molde, ele precisa esfriar para se solidificar na forma desejada. A taxa de resfriamento pode influenciar a estabilidade dimensional, o acabamento da superfície e as propriedades mecânicas da peça moldada. Portanto, os engenheiros devem projetar cuidadosamente os canais de resfriamento dentro do molde para facilitar o resfriamento uniforme e evitar empenamento ou deformação.

Os tempos de resfriamento podem variar de acordo com a espessura e a complexidade da peça que está sendo moldada. Os componentes de paredes finas podem exigir apenas alguns segundos de resfriamento, enquanto as peças mais grossas podem precisar de vários minutos. Os fabricantes geralmente realizam simulações de resfriamento para otimizar os projetos de moldes, garantindo que o calor seja dissipado de maneira uniforme e eficiente.

Manter a consistência: A chave para o sucesso

A manutenção de temperaturas consistentes durante todo o processo de moldagem por injeção requer planejamento e monitoramento cuidadosos. Os fabricantes geralmente empregam sistemas avançados de controle de temperatura que utilizam termopares e aquecedores para obter um gerenciamento preciso da temperatura. Esses sistemas podem ser integrados aos controles da máquina, permitindo ajustes em tempo real com base no feedback do processo de moldagem.

Além disso, o uso da análise de dados pode fornecer informações valiosas sobre tendências e variações de temperatura. Ao analisar dados históricos, os fabricantes podem identificar padrões e ajustar seus processos de acordo com eles, garantindo qualidade e desempenho consistentes em suas peças moldadas.

Defeitos relacionados à temperatura: Uma história de advertência

Os defeitos relacionados à temperatura podem ser o pior pesadelo de um fabricante. A fusão insuficiente pode levar a disparos curtos ou preenchimentos incompletos, enquanto temperaturas excessivas podem causar splay, um defeito caracterizado por estrias ou manchas na superfície da peça moldada. Os fabricantes devem permanecer atentos, pois esses defeitos podem comprometer a integridade e a estética do produto final.

Um exemplo de um problema relacionado à temperatura é o fenômeno conhecido como "degradação térmica". Se o náilon for exposto a temperaturas excessivamente altas por períodos prolongados, ele pode se decompor, resultando em perda de resistência mecânica e transparência. Para reduzir esse risco, os fabricantes devem aderir às temperaturas de processamento recomendadas e utilizar técnicas de secagem para minimizar o teor de umidade nos grânulos de náilon.

O futuro do controle de temperatura

Como a tecnologia continua avançando, o mesmo acontece com os métodos de gerenciamento de temperatura na moldagem por injeção de náilon. Tecnologias emergentes, como aquecimento por infravermelho e monitoramento de temperatura baseado em laser, são promissoras para aprimorar o controle de temperatura. Essas inovações podem aumentar a eficiência e reduzir o desperdício, garantindo que cada estágio do processo de moldagem seja executado com precisão.

Além disso, a integração da inteligência artificial (IA) aos sistemas de gerenciamento de temperatura está no horizonte. Os algoritmos de IA podem analisar dados em tempo real do processo de moldagem para prever as configurações ideais de temperatura, resultando em maior consistência e qualidade. Com o amadurecimento dessas tecnologias, os fabricantes estarão mais bem equipados para gerenciar as complexidades do controle de temperatura na moldagem por injeção de náilon.

Dos grânulos à perfeição: A magia da moldagem se revela

Preparação dos pellets

A jornada dos pellets para os produtos moldados começa com a preparação do material. Os pellets de nylon devem ser cuidadosamente secos para remover a umidade, que pode afetar negativamente o desempenho do material durante a moldagem. Normalmente, a secagem ocorre em fornos aquecidos ou secadores dessecantes, onde os pellets são mantidos em temperaturas específicas por períodos predeterminados.

O processo de secagem é crucial, pois mesmo pequenas quantidades de umidade podem levar à hidrólise - uma reação química que quebra as cadeias de polímeros do náilon. Essa degradação pode comprometer as propriedades mecânicas das peças moldadas, resultando em menor resistência e durabilidade. Os fabricantes devem monitorar diligentemente os níveis de umidade e aderir às recomendações de secagem com base no tipo específico de náilon que está sendo usado.

O processo de injeção

Depois que os pellets de náilon são devidamente secos, eles são introduzidos na máquina de moldagem por injeção. O cilindro da máquina aquece os pellets até o ponto de fusão, criando um material viscoso pronto para a injeção. Essa fase é caracterizada por alta pressão, pois o náilon derretido é injetado na cavidade do molde a velocidades que podem exceder 300 mm/s.

O processo de injeção requer um controle preciso para garantir que o molde seja preenchido uniformemente. Os engenheiros devem considerar fatores como velocidade de injeção, pressão e tempo de retenção para otimizar o ciclo de moldagem. Uma injeção executada incorretamente pode levar a defeitos, como armadilhas de ar ou preenchimentos incompletos, o que pode comprometer a qualidade do produto acabado.

Resfriamento e solidificação

Depois que o náilon fundido preenche a cavidade do molde, começa o resfriamento. O processo de resfriamento é fundamental, pois transforma o material viscoso em um estado sólido. Os engenheiros devem equilibrar o tempo de resfriamento com a eficiência da produção, pois tempos de resfriamento mais longos podem estender os tempos de ciclo e reduzir a produção geral.

O projeto do sistema de resfriamento dentro do molde é fundamental. Os canais de resfriamento devem ser estrategicamente posicionados para promover a dissipação uniforme do calor, garantindo que todas as áreas do molde resfriem na mesma velocidade. O resfriamento rápido pode causar deformações ou rachaduras, enquanto o resfriamento lento pode resultar em encolhimento desigual e imprecisões dimensionais.

Ejeção: O momento da verdade

Quando a peça moldada tiver esfriado o suficiente, o molde se abre e o produto acabado é ejetado. Essa fase geralmente é acompanhada de um suspiro de alívio, pois os fabricantes esperam que o planejamento e a execução cuidadosos tenham valido a pena. O mecanismo de ejeção deve ser projetado para minimizar o estresse sobre a peça, garantindo que nenhum defeito ocorra durante esse estágio crítico.

Os métodos comuns de ejeção incluem ejetores mecânicos, ejeção de ar e sistemas hidráulicos. Cada método tem suas vantagens e desvantagens, dependendo da complexidade e da delicadeza da peça moldada. Por exemplo, peças delicadas podem exigir métodos de ejeção mais suaves para evitar danos, enquanto componentes maiores podem se beneficiar de sistemas mais robustos.

Garantia de qualidade: A verificação final

Após a ejeção, as peças moldadas passam por rigorosos controles de qualidade para garantir que atendam às especificações. Esse estágio pode envolver inspeções visuais, medições dimensionais e testes de propriedades mecânicas. Qualquer defeito identificado durante esse processo pode levar a retrabalho ou sucateamento, enfatizando a importância de uma garantia de qualidade completa.

Os fabricantes geralmente implementam protocolos de controle de qualidade que incluem técnicas de amostragem estatística. Ao testar uma amostra representativa de peças, os fabricantes podem avaliar a qualidade geral e tomar decisões informadas sobre ajustes no processo. Essa abordagem proativa ajuda a manter altos padrões e garante que somente os melhores produtos cheguem ao mercado.

Estudos de caso: Alcançando a perfeição

Vários estudos de caso notáveis demonstram a jornada bem-sucedida dos pellets à perfeição na moldagem por injeção de náilon. Por exemplo, um fabricante de dispositivos médicos desenvolveu um componente de náilon para um instrumento cirúrgico que exigia precisão e durabilidade. Ao empregar um software de simulação avançado, a equipe otimizou o projeto do molde e os parâmetros de processamento, resultando em um produto final impecável.

Outra história de sucesso envolve uma empresa de artigos esportivos que utilizou a moldagem por injeção de náilon para quadros de bicicletas leves. Ao selecionar cuidadosamente o grau de nylon apropriado e otimizar o processo de moldagem, a empresa conseguiu uma redução significativa no peso sem comprometer a resistência. Esses estudos de caso ilustram o poder transformador da moldagem por injeção de náilon na obtenção de produtos funcionais e de alta qualidade.

Solução de problemas: Quando seus sonhos não se encaixam perfeitamente

Problemas comuns na moldagem por injeção de nylon

Apesar dos planos mais bem elaborados, os fabricantes frequentemente encontram desafios durante o processo de moldagem por injeção de náilon. Entre os problemas mais comuns estão disparos curtos, empenamento, flash e defeitos de superfície, como desvios ou descoloração. Compreender esses problemas e suas causas principais é essencial para resolvê-los com eficácia.

Os disparos curtos ocorrem quando a cavidade do molde não é completamente preenchida, resultando em peças incompletas. Esse problema pode ser causado por pressão de injeção insuficiente, fluxo de material inadequado ou configurações de temperatura impróprias. Diagnosticar a causa subjacente é fundamental para evitar ocorrências futuras.

Deformação: Um inimigo formidável

O empenamento é outro desafio frequente na moldagem por injeção de náilon. Quando as peças moldadas esfriam de forma desigual, elas podem se deformar, levando a imprecisões dimensionais. O empenamento pode ser influenciado por fatores como taxas de resfriamento, projeto do molde e propriedades do material.

Para reduzir o empenamento, os fabricantes devem garantir que o sistema de resfriamento promova a dissipação uniforme do calor. Além disso, a otimização do projeto do molde com ângulos de inclinação e recursos adequados pode ajudar a minimizar as concentrações de tensão que contribuem para o empenamento.

Flash: um incômodo a ser evitado

O flash, o excesso indesejado de material ao longo das linhas de separação do molde, é um incômodo que pode afetar tanto a estética quanto a funcionalidade. Esse problema geralmente decorre de pressão excessiva de injeção ou de moldes desalinhados. Para resolver o problema do flash, os fabricantes podem reduzir a pressão de injeção, ajustar o alinhamento do molde e garantir a ventilação adequada para a saída de ar.

Técnicas de solução de problemas

Para solucionar problemas de forma eficaz, os fabricantes podem empregar várias técnicas. A análise de causa raiz (RCA) é uma abordagem sistemática que envolve a identificação das causas subjacentes dos problemas e a implementação de ações corretivas. Ferramentas como diagramas de espinha de peixe e gráficos de Pareto podem ajudar nesse processo, permitindo que as equipes visualizem e priorizem os problemas.

Além disso, a manutenção regular da máquina e a calibração do equipamento podem ajudar a evitar o surgimento de problemas. As programações de manutenção preventiva que incluem inspeções e ajustes de rotina são essenciais para manter o desempenho do maquinário e produzir peças moldadas de alta qualidade.

O papel da análise de dados

A integração da análise de dados aos processos de solução de problemas revolucionou a forma como os fabricantes abordam a solução de problemas. Ao analisar os dados de produção em tempo real, os fabricantes podem identificar tendências e anomalias que podem indicar possíveis problemas. Essa abordagem proativa permite que eles tomem decisões informadas e implementem ações corretivas antes que os problemas aumentem.

Por exemplo, se for detectado um pico repentino de peças defeituosas, os fabricantes poderão investigar rapidamente os parâmetros de produção e identificar as possíveis causas. Esse nível de capacidade de resposta melhora a qualidade geral e aumenta a eficiência do processo de moldagem por injeção.

Aprendendo com o fracasso

No complexo mundo da moldagem por injeção de náilon, nem todos os esforços serão bem-sucedidos. Entretanto, cada falha representa uma oportunidade de crescimento e aprendizado. Com a realização de post-mortems minuciosos sobre as execuções de produção que apresentaram problemas, os fabricantes podem extrair percepções valiosas que informam os processos futuros.

Compartilhar histórias de fracasso dentro das organizações pode promover uma cultura de melhoria contínua, incentivando as equipes a inovar e experimentar. Dessa forma, mesmo quando os sonhos não dão certo, os fabricantes podem transformar os desafios em trampolins para a perfeição.

Futuro da moldagem: Sonhos de nylon ou pesadelos de plástico?

O impacto da sustentabilidade

À medida que o mundo se torna cada vez mais consciente das questões ambientais, o futuro da moldagem por injeção de náilon está intimamente ligado à sustentabilidade. O setor de plásticos está sob escrutínio por seu papel na poluição e no desperdício, levando os fabricantes a buscar alternativas e práticas ecologicamente corretas.

O náilon, especialmente quando derivado de fontes renováveis, tem o potencial de se alinhar às metas de sustentabilidade. Opções de náilon biodegradável estão surgindo no mercado, oferecendo uma alternativa mais ecológica ao náilon tradicional à base de petróleo. Essas inovações apresentam oportunidades para os fabricantes atenderem aos consumidores ecologicamente conscientes e, ao mesmo tempo, contribuírem para um futuro mais sustentável.

A ascensão da impressão 3D

As inovações em tecnologia também estão moldando o futuro da moldagem de náilon. O surgimento da manufatura aditiva, ou impressão 3D, abriu novos caminhos para a produção de componentes de náilon. Embora a moldagem por injeção tradicional continue sendo um método de referência para a produção de alto volume, a impressão 3D oferece flexibilidade e personalização para tiragens de baixo volume ou projetos complexos.

Os fabricantes estão explorando cada vez mais abordagens híbridas que combinam moldagem por injeção e impressão 3D, o que lhes permite aproveitar os pontos fortes de ambas as tecnologias. Essa tendência permite a criação rápida de protótipos e a produção de peças complexas que podem ser difíceis de obter por meio de métodos tradicionais.

Automação e Indústria 4.0

A integração dos princípios de automação e do Industry 4.0 na moldagem por injeção de náilon está pronta para revolucionar o cenário da fabricação. As fábricas inteligentes, equipadas com máquinas interconectadas e análise de dados em tempo real, podem aumentar a produtividade e a qualidade e, ao mesmo tempo, reduzir os custos.

Os sistemas automatizados podem monitorar e ajustar os parâmetros de produção em tempo real, garantindo o desempenho ideal. Esse nível de automação minimiza o erro humano e permite que os fabricantes ampliem a produção de forma eficiente, atendendo à demanda cada vez maior por componentes de náilon em vários setores.

Navegando pelos desafios regulatórios

À medida que os fabricantes se esforçam para inovar, eles também precisam enfrentar os desafios regulatórios relacionados a materiais e processos. Regulamentações mais rigorosas sobre o impacto ambiental e a segurança dos produtos estão remodelando o setor. Os fabricantes devem permanecer informados e adaptáveis, garantindo a conformidade e, ao mesmo tempo, perseguindo suas metas de inovação.

A colaboração entre as partes interessadas do setor, incluindo fabricantes, órgãos reguladores e instituições de pesquisa, pode facilitar o desenvolvimento de práticas e materiais sustentáveis que atendam aos padrões regulatórios e, ao mesmo tempo, avançar no campo da moldagem por injeção de náilon.

O caminho a seguir: Uma mistura de sonhos e realidades

O futuro da moldagem por injeção de náilon é muito promissor, mas também apresenta desafios que os fabricantes devem enfrentar. Ao navegar pelas complexidades da sustentabilidade, dos avanços tecnológicos e das exigências regulatórias, o setor deve permanecer ágil e com visão de futuro.

Ao adotar abordagens inovadoras e promover uma cultura de melhoria contínua, os fabricantes podem moldar não apenas plásticos, mas também um futuro mais brilhante e sustentável. A jornada da moldagem por injeção de náilon é uma jornada de transformação e resiliência - um esforço para transformar sonhos em realidade, superando os obstáculos ao longo do caminho.

Conclusão

A moldagem por injeção de náilon é mais do que apenas um processo de fabricação; é um testemunho da criatividade, da engenhosidade e da resistência humanas. Desde os dias das meias de seda até as aplicações modernas nos setores automotivo, aeroespacial e de bens de consumo, o náilon conquistou um nicho para si mesmo como um material versátil e durável. Ao explorarmos os meandros desse processo, descobrimos a arte e a ciência por trás da transformação de simples pellets em produtos de alta qualidade que moldam nossa vida cotidiana.

A jornada dos sonhos de moldagem até atingir a perfeição é repleta de desafios, desde o controle de temperatura até a solução de problemas de defeitos. No entanto, são esses mesmos desafios que impulsionam a inovação e a melhoria contínua no setor. A integração de tecnologias avançadas, como a análise de dados e a automação, está remodelando o cenário da moldagem por injeção de náilon, permitindo que os fabricantes aumentem a eficiência e a qualidade e, ao mesmo tempo, reduzam seu impacto ambiental.

Ao olharmos para o futuro, fica claro que o setor de moldagem por injeção de náilon está em uma encruzilhada. Com a sustentabilidade ocupando o centro do palco, os fabricantes precisam se adaptar e evoluir, explorando alternativas ecologicamente corretas e práticas inovadoras que se alinham às expectativas dos consumidores. O surgimento da manufatura aditiva e das tecnologias da Indústria 4.0 apresenta oportunidades empolgantes de crescimento e transformação, permitindo que os fabricantes aproveitem todo o potencial do náilon enquanto moldam um futuro melhor.

Para encerrar, seja você um veterano do setor, um novato curioso ou simplesmente alguém que aprecia a beleza de produtos bem feitos, o mundo da moldagem por injeção de náilon o convida a sonhar grande. Aceite os desafios, comemore os sucessos e continue a conversa sobre como podemos moldar o futuro da manufatura - uma peça moldada de cada vez. Portanto, vá em frente, deixe sua imaginação correr solta, pois no reino da moldagem por injeção de náilon, as possibilidades são tão ilimitadas quanto seus sonhos!

Deixe uma resposta

Quer participar da discussão?Sinta-se à vontade para contribuir!