Turnarea prin injecție a nailonului: Turnarea viselor, nu doar a materialelor plastice!

Turnarea viselor, nu doar a materialelor plastice!

Într-o lume în care inovația este motorul progresului, arta turnării prin injecție a apărut ca un instrument puternic pentru transformarea ideilor în realitate, în special atunci când vine vorba de nailon - un material renumit pentru versatilitatea, rezistența și durabilitatea sa. Nylon turnare prin injecție a revoluționat diverse industrii, de la industria auto la bunurile de larg consum, permițând producătorilor să producă componente de înaltă calitate la scară largă. Acest articol va pătrunde în lumea complicată a turnării prin injecție a nailonului, explorând semnificația sa, detaliile tehnice ale procesului și provocările cu care se confruntă producătorii în căutarea perfecțiunii.

Pe parcursul articolului, vom descoperi știința și măiestria din spatele turnării prin injecție a nailonului, examinând modul în care căldura și presiunea lucrează împreună pentru a crea modele complicate din granule simple. Vom oferi informații cu privire la temperaturile necesare pentru turnarea nylonului, procesul pas cu pas de la materiile prime la produsele finite și problemele comune care pot apărea în timpul producției. În plus, vom explora viitorul turnării prin injecție a nailonului, întrebându-ne dacă este un vis care merită urmărit sau un coșmar prin care producătorii trebuie să treacă.

Până la sfârșitul acestei călătorii, nu numai că veți înțelege aspectele tehnice ale turnării prin injecție a nailonului, dar veți aprecia și creativitatea și ingeniozitatea care intră în fiecare piesă turnată. Fie că sunteți un veteran al industriei sau un nou-venit curios, această explorare a turnării prin injecție a nailonului vă va oferi informații valoroase și poate vă va inspira să vă modelați câteva vise - o piesă din plastic pe rând!

Molding Dreams: Revoluția Nylon începe astăzi!

Ascensiunea nailonului

Povestea nailonului începe la sfârșitul anilor 1930, când compania DuPont a introdus acest polimer sintetic ca prima fibră complet sintetică. Conceput inițial pentru a înlocui mătasea în ciorapii pentru femei, nailonul a atras rapid atenția datorită rezistenței, elasticității și rezistenței sale la abraziune. De-a lungul deceniilor, nailonul a evoluat dincolo de textile, devenind un element de bază în fabricarea diferitelor componente industriale, materiale de ambalare și bunuri de consum.

În prezent, piața de turnare prin injecție a nailonului este în plină expansiune, cu o rată de creștere estimată de 5,8% între 2021 și 2028, conform rapoartelor diferiților analiști din industrie. Această creștere este determinată de creșterea cererii de materiale ușoare și durabile în sectoare precum cel auto, aerospațial și electronic. Pe măsură ce sustenabilitatea devine o preocupare presantă, reciclabilitatea nailonului și potențialul de producție pe bază biologică au făcut din acesta o opțiune atractivă pentru producătorii preocupați de mediu.

De ce să alegeți nailon?

Așadar, ce face ca nailonul să fie materialul preferat pentru turnarea prin injecție? Răspunsul constă în proprietățile sale unice. Nylon posedă o rezistență mecanică excelentă, ceea ce îl face ideal pentru componentele care necesită durabilitate. Coeficientul său scăzut de frecare permite funcționarea fără probleme a pieselor în mișcare, ceea ce este deosebit de important în aplicațiile auto și industriale. În plus, nailonul este rezistent la substanțe chimice, uleiuri și solvenți, extinzându-i și mai mult capacitatea de utilizare.

Versatilitatea nailonului se extinde la disponibilitatea sa în diferite clase, fiecare potrivită pentru aplicații specifice. De exemplu, nailonul umplut cu sticlă oferă o integritate structurală sporită, ceea ce îl face perfect pentru componentele grele. Între timp, amestecurile de nailon, cum ar fi nailonul 6/66 sau nailonul 12, pot fi adaptate pentru caracteristici de performanță specifice, de la rezistență mai mare la impact la flexibilitate îmbunătățită.

O schimbare în paradigmele de producție

În mod tradițional, procesele de turnare erau liniare și consumatoare de timp, implicând mai multe etape care creșteau timpul și costurile de producție. Cu toate acestea, odată cu apariția tehnicilor avansate de turnare prin injecție a nailonului, producătorii pot realiza eficiențe semnificative. Procesele automatizate, cuplate cu robotica sofisticată, permit schimbări rapide între ciclurile de producție, reducând timpii morți și deșeurile.

În plus, integrarea tehnologiilor Industry 4.0 a transformat modul în care producătorii abordează turnarea prin injecție a nailonului. Senzorii inteligenți și dispozitivele IoT (Internet of Things) monitorizează procesul de turnare în timp real, furnizând date valoroase care pot fi utilizate pentru optimizarea parametrilor de producție. Această trecere la întreținerea predictivă nu numai că îmbunătățește calitatea produselor, dar și minimizează costurile asociate cu defectarea echipamentelor.

Aplicații din lumea reală

Versatilitatea turnării prin injecție a nailonului este evidentă în aplicațiile sale variate. În sectorul auto, nailonul este utilizat pentru rezervoare de combustibil, conectori electrici și diverse componente de interior, cum ar fi mânerele ușilor și butoanele schimbătorului de viteze. În domeniul bunurilor de larg consum, nailonul modelează totul, de la ustensile de bucătărie la echipamente sportive, demonstrând adaptabilitatea sa la diferite modele și funcții.

Un caz notabil este utilizarea nailonului în producția de piese auto ușoare, care contribuie la îmbunătățirea eficienței consumului de combustibil. Prin înlocuirea materialelor mai grele cu nailon, producătorii pot reduce greutatea unui vehicul, ceea ce duce la emisii mai mici și performanțe mai bune. Această tendință se aliniază cu tendința industriei auto de a se orienta către durabilitate, făcând din nailon un actor esențial în viitorul designului vehiculelor.

Provocări la orizont

Deși perspectivele pentru turnarea prin injecție a nailonului sunt luminoase, există în continuare provocări. Fluctuația prețurilor materiilor prime din nailon și concurența din partea materialelor alternative, cum ar fi metalul și materialele compozite, pot afecta piața. În plus, asigurarea unei calități constante a produselor turnate poate fi dificilă, în special în cazul variațiilor proprietăților materiilor prime și a condițiilor de mediu. Producătorii trebuie să investească în cercetare și dezvoltare pentru a rămâne în fața acestor provocări și a continua să inoveze.

Pe scurt, revoluția nylonului este în plină desfășurare, aducând cu sine oportunități și provocări interesante. Înțelegerea potențialului nylonului în turnarea prin injecție este crucială pentru producătorii care doresc să rămână competitivi pe o piață în continuă evoluție. Pe măsură ce avansăm, întrebarea rămâne: cum putem valorifica întregul potențial al nailonului și să continuăm să turnăm vise mai degrabă decât simple materiale plastice?

Nylon turnare prin injecție: Arta de vrăjitorie plastic

Înțelegerea turnării prin injecție

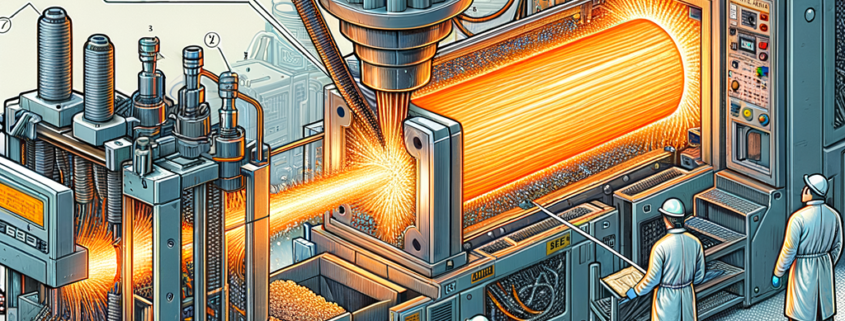

Turnarea prin injecție este un proces de fabricație sofisticat care implică injectarea de material topit într-o matriță pentru a crea o formă specifică. Procesul constă din mai multe etape cheie: pregătirea materialului, injectarea, răcirea și ejectarea. Fiecare etapă necesită precizie și o înțelegere profundă a comportamentului materialului, în special atunci când se lucrează cu nailon.

Pentru început, peleții de nailon trebuie mai întâi uscați, deoarece umiditatea poate avea un impact negativ asupra performanței materialului. Odată uscate, granulele sunt introduse într-un butoi încălzit, unde sunt topite și amestecate. Nylon-ul topit este apoi injectat într-o matriță la presiune ridicată, unde ia forma componentei dorite. După o răcire suficientă, matrița este deschisă, iar piesa finită este ejectată.

Știința din spatele magiei

Ceea ce diferențiază turnarea prin injecție a nailonului de alte materiale plastice sunt proprietățile sale termice și mecanice unice. Capacitatea nylonului de a absorbi și de a reține căldura îi permite să fie turnat în modele complexe, menținând în același timp integritatea structurală. Această calitate este esențială pentru industriile care necesită componente proiectate cu precizie, cum ar fi industria aerospațială sau dispozitivele medicale.

În plus, cristalinitatea nailonului joacă un rol semnificativ în comportamentul său de turnare. Diferitele clase de nailon pot prezenta grade diferite de cristalinitate, influențând modul în care se răcesc și se solidifică în matriță. Producătorii trebuie să ia în considerare acești factori atunci când selectează clasa de nailon potrivită pentru proiectele lor de turnare prin injecție, deoarece aceștia pot afecta semnificativ performanța pieselor.

Stăpânirea designului matriței

Crearea unei matrițe pentru turnarea prin injecție a nailonului este asemănătoare cu realizarea unei sculpturi fine. Faza de proiectare este esențială, deoarece poate determina nu numai estetica produsului final, ci și funcționalitatea acestuia. Inginerii trebuie să ia în considerare factori precum grosimea pereților, unghiurile de tragere pentru o ejecție ușoară și canalele de răcire pentru disiparea eficientă a căldurii.

În plus, materialele pentru matrițe trebuie să fie selectate cu atenție. Oțelurile pentru scule și aluminiul sunt alegeri comune, fiecare având avantajele și dezavantajele sale. În timp ce matrițele din aluminiu sunt, în general, mai puțin costisitoare și oferă termene de execuție mai rapide, este posibil ca acestea să nu reziste la uzura și ruperea producției de volum mare la fel de eficient ca omologii lor din oțel.

Viteza de injecție: nevoia de viteză

Viteza este esențială în turnarea prin injecție, iar viteza la care materialul este injectat în matriță poate avea un impact major asupra produsului final. Vitezele mari de injectare pot duce la defecte precum deformarea sau umplerea incompletă, în timp ce vitezele mici pot prelungi durata ciclului și reduce productivitatea generală. Găsirea echilibrului corect necesită experiență și o înțelegere a modului în care nailonul se comportă în diferite condiții.

Producătorii utilizează adesea software de simulare pentru a prevedea comportamentul fluxului și pentru a optimiza viteza de injectare. Prin modelarea procesului de injecție, inginerii pot identifica eventualele probleme înainte ca acestea să apară, economisind timp și resurse în timpul producției reale. O astfel de tehnologie a devenit indispensabilă în căutarea perfecțiunii modelării.

Controlul calității: Frontiera finală

Asigurarea calității este extrem de importantă în turnarea prin injecție a nailonului, deoarece defectele pot duce la rechemări costisitoare și la deteriorarea reputației. Producătorii utilizează diverse metode de testare, inclusiv inspecții vizuale, măsurători dimensionale și evaluări ale proprietăților mecanice, pentru a se asigura că fiecare piesă turnată îndeplinește standardele stricte de calitate.

O tehnică utilizată pe scară largă este utilizarea controlului statistic al procesului (SPC), care implică monitorizarea și controlul procesului de turnare prin injecție prin metode statistice. Prin analizarea datelor de la ciclurile de producție, producătorii pot identifica tendințele și implementa acțiuni corective înainte de apariția defectelor, asigurând în continuare fiabilitatea produselor lor.

Studii de caz: Povești de succes

Mai multe companii au exploatat cu succes turnarea prin injecție a nailonului pentru a-și îmbunătăți oferta de produse. De exemplu, un important producător auto a implementat turnarea prin injecție a nailonului pentru producția de conducte de combustibil ușoare. Prin înlocuirea componentelor grele din oțel cu nailon, compania a realizat economii semnificative de greutate, îmbunătățind eficiența vehiculelor și reducând emisiile.

În plus, o companie de electronice de larg consum a apelat la nailon pentru carcasele smartphone-urilor sale, care necesitau o combinație de durabilitate și estetică. Prin utilizarea nailonului umplut cu sticlă, compania a produs carcase care nu numai că au protejat dispozitivele, dar au și atras consumatorii prin designul lor elegant. Astfel de povești de succes ilustrează modul în care turnarea prin injecție a nailonului poate remodela industriile și stimula inovarea.

Încălzirea lucrurilor: Temperaturile care te fac să transpiri

Importanța controlului temperaturii

Temperatura joacă un rol esențial în procesul de turnare prin injecție a nailonului. Atât temperatura cilindrului, cât și temperatura matriței trebuie controlate meticulos pentru a asigura topirea, curgerea și răcirea optimă a nailonului. Dacă temperaturile sunt prea scăzute, este posibil ca nailonul să nu se topească complet, ducând la o umplere slabă și la defecte. În schimb, dacă temperaturile sunt prea ridicate, materialul se poate degrada, ducând la decolorare și la compromiterea proprietăților mecanice.

Temperatura butoiului este de obicei stabilită între 230°C și 280°C (446°F și 536°F), în funcție de calitatea specifică de nailon utilizată. Este esențial să monitorizați îndeaproape această temperatură, deoarece variațiile pot avea un impact semnificativ asupra vâscozității materialului topit. Gestionarea corectă a temperaturilor butoaielor nu numai că asigură o calitate constantă, dar sporește și eficiența producției prin minimizarea duratei ciclurilor.

Răcire: Eroul necunoscut

Răcirea este la fel de vitală ca și încălzirea în procesul de turnare prin injecție. Odată ce nailonul este injectat în matriță, acesta trebuie să se răcească pentru a se solidifica în forma dorită. Rata de răcire poate influența stabilitatea dimensională, finisarea suprafeței și proprietățile mecanice ale piesei turnate. Prin urmare, inginerii trebuie să proiecteze cu atenție canalele de răcire din interiorul matriței pentru a facilita răcirea uniformă și a evita deformarea sau deformarea.

Timpii de răcire pot varia în funcție de grosimea și complexitatea piesei turnate. Componentele cu pereți subțiri pot necesita doar câteva secunde de răcire, în timp ce piesele mai groase pot necesita câteva minute. Producătorii efectuează adesea simulări de răcire pentru a optimiza proiectarea matrițelor, asigurându-se că căldura este disipată uniform și eficient.

Menținerea consecvenței: Cheia succesului

Menținerea unor temperaturi constante pe parcursul procesului de turnare prin injecție necesită o planificare și o monitorizare atentă. Producătorii folosesc adesea sisteme avansate de control al temperaturii care utilizează termocupluri și încălzitoare pentru a obține o gestionare precisă a temperaturii. Astfel de sisteme pot fi integrate cu comenzile mașinii, permițând ajustări în timp real pe baza feedback-ului din procesul de turnare.

În plus, utilizarea analizei datelor poate oferi informații valoroase cu privire la tendințele și variațiile de temperatură. Analizând datele istorice, producătorii pot identifica modele și își pot ajusta procesele în consecință, asigurând o calitate și o performanță constante ale pieselor turnate.

Defecte legate de temperatură: O poveste precaută

Defectele legate de temperatură pot fi cel mai rău coșmar al unui producător. Topirea insuficientă poate duce la lovituri scurte sau la umpluturi incomplete, în timp ce temperaturile excesive pot cauza splay, un defect caracterizat prin striații sau pete pe suprafața piesei turnate. Producătorii trebuie să rămână vigilenți, deoarece aceste defecte pot compromite integritatea și estetica produsului final.

Un exemplu de problemă legată de temperatură este fenomenul cunoscut sub numele de "degradare termică". Dacă nailonul este expus la temperaturi excesiv de ridicate pentru perioade îndelungate, acesta se poate descompune, ceea ce duce la o pierdere a rezistenței mecanice și a clarității. Pentru a reduce acest risc, producătorii trebuie să respecte temperaturile de procesare recomandate și să utilizeze tehnici de uscare pentru a minimiza conținutul de umiditate din granulele de nailon.

Viitorul controlului temperaturii

Pe măsură ce tehnologia continuă să avanseze, la fel se întâmplă și cu metodele de gestionare a temperaturii în turnarea prin injecție a nailonului. Tehnologiile emergente, cum ar fi încălzirea cu infraroșu și monitorizarea temperaturii pe bază de laser, sunt promițătoare pentru îmbunătățirea controlului temperaturii. Aceste inovații pot îmbunătăți eficiența și pot reduce risipa prin asigurarea faptului că fiecare etapă a procesului de turnare este executată cu precizie.

În plus, integrarea inteligenței artificiale (AI) în sistemele de gestionare a temperaturii este la orizont. Algoritmii AI pot analiza date în timp real din procesul de turnare pentru a prezice setările optime de temperatură, ceea ce duce la îmbunătățirea consecvenței și calității. Pe măsură ce aceste tehnologii se maturizează, producătorii vor fi mai bine echipați pentru a gestiona complexitatea controlului temperaturii în turnarea prin injecție a nailonului.

De la peleți la perfecțiune: Magia turnării se dezvăluie

Pregătirea peleților

Drumul de la peleți la produse turnate începe cu pregătirea materialului. Peleții de nailon trebuie uscați cu atenție pentru a elimina umiditatea, care poate afecta negativ performanța materialului în timpul turnării. Uscarea are loc de obicei în cuptoare încălzite sau în uscătoare desicante, unde granulele sunt menținute la temperaturi specifice pentru durate predeterminate.

Procesul de uscare este crucial, deoarece chiar și cantități mici de umiditate pot duce la hidroliză - o reacție chimică care descompune lanțurile polimerice din nailon. Această degradare poate compromite proprietățile mecanice ale pieselor turnate, ducând la scăderea rezistenței și durabilității. Producătorii trebuie să monitorizeze cu sârguință nivelurile de umiditate și să respecte recomandările de uscare bazate pe calitatea specifică de nailon utilizată.

Procesul de injectare

Odată ce granulele de nailon au fost uscate corespunzător, acestea sunt introduse în mașina de turnare prin injecție. Cilindrul mașinii încălzește granulele până la punctul lor de topire, creând un material vâscos pregătit pentru injectare. Această fază este caracterizată de presiune ridicată, deoarece nailonul topit este injectat în cavitatea matriței la viteze care pot depăși 300 mm/s.

Procesul de injecție necesită un control precis pentru a se asigura că matrița este umplută uniform. Inginerii trebuie să ia în considerare factori precum viteza de injecție, presiunea și timpul de menținere pentru a optimiza ciclul de turnare. O injecție executată necorespunzător poate duce la defecte, cum ar fi capcane de aer sau umpluturi incomplete, care pot compromite calitatea produsului finit.

Răcirea și solidificarea

După ce nailonul topit a umplut cavitatea matriței, începe răcirea. Procesul de răcire este esențial, deoarece transformă materialul vâscos într-o stare solidă. Inginerii trebuie să echilibreze timpul de răcire cu eficiența producției, deoarece timpii de răcire mai lungi pot prelungi durata ciclurilor și reduce producția totală.

Proiectarea sistemului de răcire din interiorul matriței este extrem de importantă. Canalele de răcire trebuie să fie amplasate strategic pentru a promova disiparea uniformă a căldurii, asigurându-se că toate zonele matriței se răcesc în același ritm. Răcirea rapidă poate duce la deformare sau crăpare, în timp ce răcirea lentă poate duce la contracție neuniformă și inexactități dimensionale.

Ejecție: Momentul adevărului

Odată ce piesa turnată s-a răcit suficient, matrița se deschide, iar produsul finit este ejectat. Această fază este adesea însoțită de un suspin de ușurare, deoarece producătorii speră că planificarea și execuția lor atentă au dat roade. Mecanismul de ejecție trebuie să fie proiectat pentru a reduce la minimum stresul asupra piesei, asigurându-se că nu apar defecte în timpul acestei etape critice.

Metodele comune de ejecție includ ejectoare mecanice, ejecție cu aer și sisteme hidraulice. Fiecare metodă are avantajele și dezavantajele sale, în funcție de complexitatea și delicatețea piesei turnate. De exemplu, piesele delicate pot necesita metode de ejecție mai blânde pentru a preveni deteriorarea, în timp ce componentele mai mari pot beneficia de sisteme mai robuste.

Asigurarea calității: Verificarea finală

După ejecție, piesele turnate sunt supuse unor verificări riguroase ale calității pentru a se asigura că îndeplinesc specificațiile. Această etapă poate implica inspecții vizuale, măsurători dimensionale și testarea proprietăților mecanice. Orice defecte identificate în timpul acestui proces pot duce la refacerea sau la casarea pieselor, subliniind importanța asigurării temeinice a calității.

Producătorii implementează adesea protocoale de control al calității care includ tehnici statistice de eșantionare. Prin testarea unui eșantion reprezentativ de piese, producătorii pot evalua calitatea generală și pot lua decizii în cunoștință de cauză cu privire la ajustările procesului. Această abordare proactivă contribuie la menținerea unor standarde ridicate și garantează că doar cele mai bune produse ajung pe piață.

Studii de caz: Atingerea perfecțiunii

Mai multe studii de caz notabile demonstrează călătoria de succes de la peleți la perfecțiune în turnarea prin injecție a nailonului. De exemplu, un producător de dispozitive medicale a dezvoltat o componentă din nailon pentru un instrument chirurgical care necesita atât precizie, cât și durabilitate. Prin utilizarea unui software avansat de simulare, echipa a optimizat designul matriței și parametrii de prelucrare, rezultând un produs final impecabil.

O altă poveste de succes implică o companie de articole sportive care a utilizat turnarea prin injecție a nailonului pentru cadre ușoare de biciclete. Prin selectarea cu atenție a calității adecvate de nailon și optimizarea procesului de turnare, compania a obținut o reducere semnificativă a greutății fără a compromite rezistența. Astfel de studii de caz ilustrează puterea de transformare a turnării prin injecție a nailonului în obținerea de produse funcționale de înaltă calitate.

Rezolvarea problemelor: Când visele tale nu se potrivesc perfect

Probleme comune în turnarea prin injecție a nailonului

În ciuda celor mai bune planuri, producătorii întâmpină adesea provocări în timpul procesului de turnare prin injecție a nailonului. Printre problemele obișnuite se numără loviturile scurte, deformarea, strălucirea și defectele de suprafață, cum ar fi deformarea sau decolorarea. Înțelegerea acestor probleme și a cauzelor lor profunde este esențială pentru rezolvarea lor eficientă.

Împușcăturile scurte apar atunci când cavitatea matriței nu este complet umplută, rezultând piese incomplete. Această problemă poate apărea din cauza presiunii insuficiente de injectare, a fluxului inadecvat de material sau a setărilor necorespunzătoare de temperatură. Diagnosticarea cauzei de bază este esențială pentru prevenirea aparițiilor viitoare.

Warping: Un inamic formidabil

Deformarea este o altă provocare frecventă în turnarea prin injecție a nailonului. Atunci când piesele turnate se răcesc neuniform, acestea se pot deforma, ducând la inexactități dimensionale. Deformarea poate fi influențată de factori precum ratele de răcire, proiectarea matriței și proprietățile materialului.

Pentru a atenua deformarea, producătorii trebuie să se asigure că sistemul de răcire promovează disiparea uniformă a căldurii. În plus, optimizarea designului matriței cu unghiuri de tragere și caracteristici adecvate poate ajuta la minimizarea concentrațiilor de stres care contribuie la deformare.

Flash: o pacoste de evitat

Flash-ul, excesul nedorit de material de-a lungul liniilor de separare a matrițelor, este o pacoste care poate afecta atât estetica, cât și funcționalitatea. Această problemă apare adesea din cauza presiunii excesive de injectare sau a nealinierii matrițelor. Pentru a rezolva problema flash-ului, producătorii pot reduce presiunea de injecție, pot ajusta alinierea matriței și pot asigura o ventilație adecvată pentru evacuarea aerului.

Tehnici de soluționare a problemelor

Pentru a soluționa problemele în mod eficient, producătorii pot utiliza diverse tehnici. Analiza cauzelor principale (RCA) este o abordare sistematică care implică identificarea cauzelor care stau la baza problemelor și punerea în aplicare a acțiunilor corective. Instrumente precum diagramele fishbone și graficele Pareto pot ajuta în acest proces, permițând echipelor să vizualizeze și să prioritizeze problemele.

În plus, întreținerea periodică a utilajelor și calibrarea echipamentelor pot contribui la prevenirea apariției problemelor. Programele de întreținere preventivă care includ inspecții și ajustări de rutină sunt esențiale pentru menținerea performanței utilajelor și producerea de piese turnate de înaltă calitate.

Rolul analizei datelor

Integrarea analizei datelor în procesele de depanare a revoluționat modul în care producătorii abordează rezolvarea problemelor. Prin analizarea datelor de producție în timp real, producătorii pot identifica tendințele și anomaliile care pot indica potențiale probleme. Această abordare proactivă le permite să ia decizii în cunoștință de cauză și să pună în aplicare acțiuni corective înainte ca problemele să escaladeze.

De exemplu, dacă se detectează o creștere bruscă a numărului de piese defecte, producătorii pot investiga rapid parametrii de producție și identifica cauzele potențiale. Acest nivel de receptivitate îmbunătățește calitatea generală și sporește eficiența procesului de turnare prin injecție.

Învățarea din eșec

În lumea complexă a turnării prin injecție a nailonului, nu orice încercare va fi încununată de succes. Cu toate acestea, fiecare eșec reprezintă o oportunitate de creștere și învățare. Prin efectuarea unor analize post-mortem amănunțite asupra ciclurilor de producție care au întâmpinat probleme, producătorii pot extrage informații valoroase care să informeze procesele viitoare.

Împărtășirea poveștilor de eșec în cadrul organizațiilor poate promova o cultură a îmbunătățirii continue, încurajând echipele să inoveze și să experimenteze. În acest fel, chiar și atunci când visele nu se împlinesc, producătorii pot transforma provocările în trepte către perfecțiune.

Viitorul turnării: Vise din nailon sau coșmaruri din plastic?

Impactul sustenabilității

Pe măsură ce lumea devine din ce în ce mai conștientă de problemele de mediu, viitorul turnării prin injecție a nailonului este strâns legat de durabilitate. Industria plasticului este analizată pentru rolul său în poluare și deșeuri, determinând producătorii să caute alternative și practici ecologice.

Nylon-ul, în special atunci când provine din surse regenerabile, are potențialul de a se alinia la obiectivele de durabilitate. Pe piață apar opțiuni de nailon biodegradabil, care oferă o alternativă mai ecologică la nailonul tradițional pe bază de petrol. Aceste inovații oferă producătorilor oportunitatea de a satisface consumatorii preocupați de mediu, contribuind în același timp la un viitor mai durabil.

Ascensiunea imprimării 3D

Inovațiile tehnologice modelează, de asemenea, viitorul turnării nailonului. Creșterea producției aditive sau a imprimării 3D a deschis noi căi pentru producerea componentelor din nailon. În timp ce turnarea prin injecție tradițională rămâne o metodă de bază pentru producția de volume mari, imprimarea 3D oferă flexibilitate și personalizare pentru volume mici sau modele complexe.

Producătorii explorează din ce în ce mai mult abordări hibride care combină turnarea prin injecție și imprimarea 3D, permițându-le să valorifice punctele forte ale ambelor tehnologii. Această tendință permite crearea rapidă de prototipuri și producția de piese complicate care pot fi dificil de realizat prin metode tradiționale.

Automatizare și industria 4.0

Integrarea principiilor de automatizare și Industrie 4.0 în turnarea prin injecție a nailonului este pe cale să revoluționeze peisajul producției. Fabricile inteligente, echipate cu mașini interconectate și cu analize de date în timp real, pot spori productivitatea și calitatea, reducând în același timp costurile.

Sistemele automatizate pot monitoriza și ajusta parametrii de producție în timp real, asigurând o performanță optimă. Acest nivel de automatizare minimizează erorile umane și permite producătorilor să mărească producția în mod eficient, satisfăcând astfel cererea tot mai mare de componente din nailon din diverse industrii.

Navigarea printre provocările de reglementare

Pe măsură ce producătorii se străduiesc să inoveze, ei trebuie, de asemenea, să facă față provocărilor de reglementare legate de materiale și procese. Reglementările mai stricte privind impactul asupra mediului și siguranța produselor remodelează industria. Producătorii trebuie să rămână informați și adaptabili, asigurând conformitatea în timp ce își urmăresc în continuare obiectivele de inovare.

Colaborarea dintre părțile interesate din industrie, inclusiv producătorii, organismele de reglementare și instituțiile de cercetare, poate facilita dezvoltarea de practici și materiale durabile care să respecte standardele de reglementare și, în același timp, să avanseze în domeniul turnării prin injecție a nailonului.

Drumul înainte: Un amestec de vise și realități

Viitorul turnării prin injecție a nailonului este foarte promițător, dar prezintă și provocări pe care producătorii trebuie să le abordeze. Pe măsură ce navighează prin complexitatea sustenabilității, a progreselor tehnologice și a cerințelor de reglementare, industria trebuie să rămână agilă și orientată spre viitor.

Adoptând abordări inovatoare și promovând o cultură a îmbunătățirii continue, producătorii pot modela nu doar materiale plastice, ci și un viitor mai luminos și mai durabil. Călătoria de turnare prin injecție a nailonului este una de transformare și rezistență - un efort de a transforma visele în realitate, depășind în același timp obstacolele de-a lungul drumului.

Concluzie

Turnarea prin injecție a nailonului este mai mult decât un simplu proces de fabricație; este o dovadă a creativității, ingeniozității și rezistenței umane. De la ciorapii de mătase până la aplicațiile moderne din domeniul auto, aerospațial și al bunurilor de consum, nailonul și-a creat o nișă ca material versatil și durabil. Pe măsură ce am explorat complexitatea acestui proces, am descoperit arta și știința din spatele transformării unor simple granule în produse de înaltă calitate care ne modelează viața de zi cu zi.

Călătoria de la visele de turnare la atingerea perfecțiunii este presărată cu provocări, de la controlul temperaturii la depanarea defectelor. Cu toate acestea, tocmai aceste provocări stimulează inovarea și îmbunătățirea continuă în industrie. Integrarea tehnologiilor avansate, cum ar fi analiza datelor și automatizarea, remodelează peisajul turnării prin injecție a nailonului, permițând producătorilor să îmbunătățească eficiența și calitatea, reducând în același timp impactul asupra mediului.

Pe măsură ce privim spre viitor, este clar că industria de turnare prin injecție a nailonului se află la o răscruce de drumuri. Având în vedere că sustenabilitatea ocupă un loc central, producătorii trebuie să se adapteze și să evolueze, explorând alternative ecologice și practici inovatoare care să se alinieze așteptărilor consumatorilor. Creșterea producției aditive și a tehnologiilor Industry 4.0 prezintă oportunități interesante de creștere și transformare, permițând producătorilor să valorifice întregul potențial al nailonului în timp ce modelează un viitor mai bun.

În încheiere, fie că sunteți un veteran al industriei, un nou venit curios sau pur și simplu o persoană care apreciază frumusețea produselor bine realizate, lumea turnării prin injecție a nailonului vă invită să visați în stil mare. Acceptați provocările, sărbătoriți succesele și continuați conversația despre modul în care putem modela viitorul producției - o piesă turnată la un moment dat. Așa că dați-i drumul imaginației, pentru că pe tărâmul turnării prin injecție a nailonului, posibilitățile sunt la fel de nelimitate ca și visele dumneavoastră!

Lasă un răspuns

Doriți să participați la discuție?Nu ezitați să contribuiți!