Формование из полиэтилена

Настало время начать переформовку термопластичных эластомеров (ТПЭ). Традиционно TPE использовались для замены резины, но новые тенденции потребительского рынка сделали идею овермолдинга фактом в мире бизнеса. На потребительском рынке растут спрос и тенденции, связанные с улучшением эргономических ощущений и осязания, удобством захвата, внешним видом, защитой от ударов, виброразвязкой и изоляцией. Дизайнеры потребительских товаров устанавливают стандарты, которым должны соответствовать производители материалов, предлагая решения, которые хорошо выглядят и работают в сложных условиях конечного использования.

В этом очерке рассказывается о технологии TPE overmolding в общих чертах и о группе материалов, которые могут быть использованы для создания дизайнерских решений в рамках этой вечно актуальной тенденции. Что касается жесткой основы, то в качестве примера можно привести полипропилен (PP), полиэтилен (PE), полистирол (PS), ударопрочный полистирол (HIPS), полифениленоксид (PPO), гликоль-модифицированный полиэтилентерефталат (PETG), акрилонитрил-бутадиен-стирол (ABS) и полукристаллические полярные пластики, такие как полиэстер (PET, PBT) и полиамид (Nylon 6, Nylon 66). Новые технологии смешивания и совместимости материалов позволили создавать изделия, которые можно отливать на эти различные подложки.

При наплавлении TPE на жесткие поверхности важно учитывать множество моментов. Первое и самое важное - выбрать тип TPE, который будет работать с жесткой основой. Также важны процесс формования (например, вставка или 2K-формование), тип машины, условия процесса, способ подготовки материала, дизайн детали и дизайн формы. Уникальные технологии материалов, новые конструкции деталей и инструментов, а также усовершенствования в технологиях литья под давлением не дадут дизайнерам расслабиться, и они смогут удовлетворить постоянно растущие потребности потребителей в комфорте, хорошем внешнем виде и дополнительных преимуществах.

Технология формования TPE Overmolding

Формование из полиэтилена При литье под давлением один материал (Over-Mold) накладывается на другой материал (Substrate). Отформованный материал должен приклеиться к основе таким образом, чтобы он прочно держался в условиях конечного использования и хорошо работал. Технология Over-molding избавляет от необходимости использовать клеи и грунтовки для прикрепления ТПЭ к твердым материалам. Технология овермолдинга дает дизайнерам больше свободы, снижает стоимость производства и упрощает изготовление вещей. Формование из нескольких материалов и формование с вставкой - два основных способа литья по методу Overmolding.

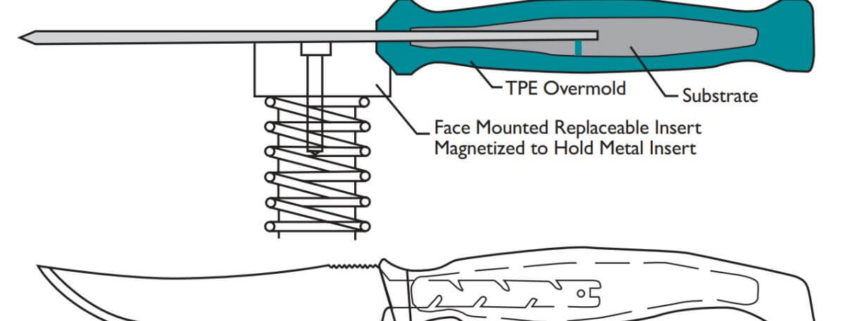

Литье под давлением с использованием более чем одного материала также известно как многоцветное или двухударное литье. На рисунке 1 показаны типы используемых инструментов. Они имеют два или более узлов впрыска. Руки инжекционной машины могут быть установлены так, чтобы они были параллельны друг другу или находились под прямым углом друг к другу. В пресс-форме имеется два набора отверстий. В одно из них помещается основной материал, а в другое - покрывающий.

Процесс формовки в два выстрела состоит из двух этапов. На первом этапе первый бочонок заполняет отверстия в подложке. Когда подложка остынет, форма открывается, и сторона, которую можно двигать, поворачивается на 180° без выхода подложки из формы. Затем форма закрывается, и во второй бочонок впрыскивается материал для литья заново. Вторая половина формы заполняется с той стороны, которая остается неподвижной. Если материал для литья нужно сформировать с обеих сторон детали, форма может перемещать детали между двумя наборами отверстий вместо поворота.

Машины с поворотной плитой и машины с поворотной матрицей: Поворотная плита на второй части пресса иногда встраивается в машину, чтобы заставить ее вращаться. Когда поворотная платформа используется четыре раза по отдельности, обычно используются половинки пресс-формы, установленные на ней. Бывают случаи, когда вращение встроено в сам инструмент, и есть только две половинки формы, но четыре набора отверстий для формы.

Перемещение: Инструмент в процессе Core имеет подвижную часть, приводимую в движение гидравликой или воздухом. После того как первая подложка впрыснута и ей дано время остыть, секция формы отходит назад, освобождая место для материала TPE over-mold. Затем вводится TPE, чаще всего с той стороны отверстия, которая видна при оттягивании вставки. Этот метод отличается более быстрым временем цикла, большей кавитацией и лучшей производительностью машины. Единственная проблема заключается в том, что можно использовать только постоянную толщину TPE.

Вставное формование - вставное переформование

Формование со вставкой - один из видов формования с переливом. При формовании со вставкой твердая пластиковая подложка или металлическая деталь, которая уже была отформована, помещается в отверстие роботом или человеком (рис. 2). Второй материал, называемый "over-mold", наносится на одну сторону вставки или вокруг нее. Для формования вставки используются стандартные инструменты для литья под давлением.

Вращать или перемещать? Настольное формование: Горизонтальный узел впрыска или робот используется для придания формы подложке или размещения вставки во второй полости в первой позиции. Стол перемещается или поворачивается к следующей станции, где другой горизонтальный или вертикальный инжекционный узел используется для укладки TPE. Можно использовать горячий литник или поместить бегунок на линию разделения. Третий поворот стола роторного узла направляет его на станцию "выгрузки", где готовая двухкомпонентная деталь выбрасывается.

Процесс формования TPE Overmolding

Выбор возможного процесса и конструкции пресс-формы зависит от выбранного материала, стоимости рабочей силы, имеющихся инструментов и машин, а также от экономической целесообразности изготовления большого количества изделий. Если вставка не является термопластом, необходимо использовать литьевую форму. Если вам нужно только небольшое количество пластиковой или металлической основы, стоимость местной рабочей силы невелика, а стоимость инструментов невелика, их следует размещать вручную. Для больших объемов работ можно использовать челночные инструменты. Роботизированные вставки и инструменты с поворотным столом можно использовать, если объем работы оправдывает затраты. Если вам нужно изготовить много деталей или стоимость рабочей силы в вашем регионе высока, то лучше всего использовать формовочные машины с двумя материалами для пластиковых подложек. Для достижения максимальных объемов производства и получения красивых деталей лучше всего использовать горячеканальные системы с клапанными затворами.

Особенности конструкции деталей для литья по выплавляемым моделям

Существует множество различных аспектов разработки овермолдингов, и в этой статье рассказывается о некоторых общих моментах, которые следует иметь в виду.

Когда речь идет о материалах, к проклеиваемым TPE применяются более строгие правила, чем к обычным TPE. То же самое справедливо и для изготовления деталей. При разработке двухкомпонентных деталей необходимо продумать, как будет происходить усадка двух разных гибких материалов, что отличается от разработки однокомпонентных деталей. И в том, и в другом случае существуют свои собственные системы затворов и направляющих, которые необходимо настраивать в зависимости от особенностей используемого материала.

Чтобы добиться оптимального времени цикла, тонкие стенки основы и овер-молда должны быть как можно более ровными. В большинстве случаев при формовании поверхностей хорошо соединяются стенки толщиной от 1 до 3 мм. Если в детали требуются толстые участки, их следует вырезать керном, чтобы предотвратить чрезмерную усадку детали и сократить время цикла и вес. Чтобы избежать проблем с течением, таких как обратное заполнение и газовые ловушки, изменение толщины стенок должно происходить медленно. Добавление кругов (не менее 0,5 мм) на острых углах поможет снизить напряжение в этой области. Следует избегать глубоких темных карманов или ребер, которые нельзя открыть. Длинные лузы должны иметь осадку от 3 до 5 градусов, чтобы помочь шару выйти наружу. Глубокие подрезы можно делать с помощью компаундов для литья заново, но только в том случае, если при раскрытии формы используется предварительный стержень, деталь не имеет острых краев, а эластомеру разрешается изгибаться при выходе из формы.

При формовании большинство компаундов TPE дают значительную усадку в направлении потока, но не очень большую при формовании в направлении поперечного потока. Это может привести к тому, что после извлечения детали из инструмента материал, из которого производится формование, усаживается больше, чем подложка. Это может привести к деформации или чашеобразности детали из подложки, как правило, в направлении потока материала для переформовки. Это особенно актуально для деталей, где подложка тоньше, чем овермолд, или где используется материал подложки с низкой жесткостью. Это можно частично исправить, используя базовые материалы с более высоким модулем упругости и добавляя ребра жесткости в подложку. Также поможет использование более тонких слоев и материалов для литья с меньшей твердостью. Также может помочь перемещение затвора для изменения характера течения TPE.

Твердость по Шору, которая представляет собой устойчивость материала к вмятинам на формованной пластине минимальной толщины 6,3 мм (ASTM D2240), используется для измерения материалов TPE. Изделие с меньшей твердостью кажется более мягким снаружи, даже если его толщина одинакова. Но поскольку формовка обычно выполняется только на тонкой поверхности TPE, твердая основа под ним влияет на то, насколько мягким он кажется. Если провести тест на твердость, то меньшая толщина покажет, что камень тверже, даже если кожа мягкая. Если резиновое покрытие должно быть на обеих сторонах деталей (A и B), необходимо использовать две формы для материалов, которые могут перемещаться между секциями формы. Чтобы сделать гладкий слой на детали или на всей стороне простой детали, необходимо использовать две формы для материалов с подвижными сердечниками. Производительность может быть очень высокой, в зависимости от толщины стенок эластомера и подложки.

Как TPE прилипает к инженерному термопласту

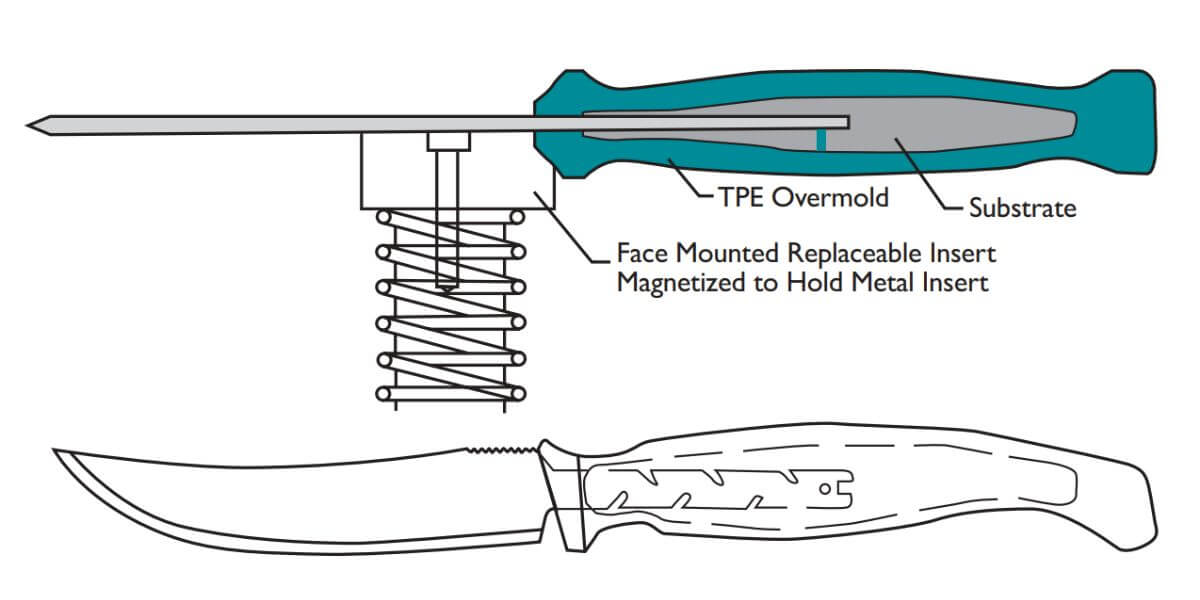

Существует множество факторов, которые могут изменить то, насколько хорошо твердый инженерный пластик и мягкая резина держатся вместе. Для создания особых связей между материалами важно, чтобы поверхностная энергия обоих материалов была одинаковой. Еще одним важным фактором является способность TPE прилипать к поверхности. Чтобы между TPE и подложкой происходили определенные реакции, они должны находиться очень близко друг к другу, а поверхность должна быть влажной. Способ теологической обработки ТПЭ, как показано на рисунке 3, определяет, как они смачиваются. Материалы для литья заново не обладают очень высокой вязкостью. Они также чувствительны к сдвигу и демонстрируют поведение, связанное со сдвиговым утончением.

На рисунке ниже видно, что при высокой скорости потока вязкость приближается к нижней границе диапазона. Это помогает ТПЭ проникать в тонкостенные области, которые часто встречаются при литье с избыточным давлением, и заполнять их.

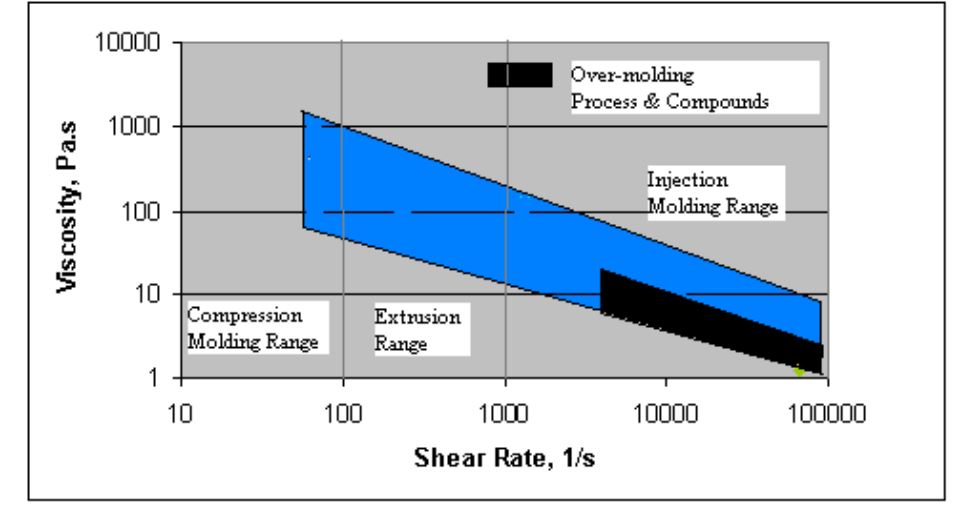

Химический состав TPE и тип промышленного пластика оказывают большое влияние на то, насколько хорошо он смачивается. Помимо адгезионных свойств, играют роль диффузионные и вязкоупругие свойства эластомера. Точка соприкосновения TPE и жесткой подложки очень важна как для прочности соединения, так и для типа разрушения, которое может быть либо когезионным (C), либо адгезионным (A). При поиске признаков прочного соединения обычно считается, что когезионная система является лучшим способом определения. Однако слабый TPE с умеренной прочностью соединения может создать впечатление, что соединение прочное. Бывают случаи, когда хорошее сцепление существует даже при некачественном клее. Существует три типа процессов в месте контакта, которые могут помочь жесткой подложке и мягкому термопластичному эластомеру держаться вместе. Их можно увидеть на рисунке ниже.

Дизайн - это то, что делает возможным механическое соединение. Между двумя поверхностями не образуется реальной связи, но в этом случае подойдет любой TPE. Второй способ работает благодаря химической совместимости подложки и материала TPE, на который производится наплавка. Химическая совместимость основывается на поверхностной энергии, которая связана с тем, насколько хорошо подложка и TPE прилипают друг к другу. При правильном методе формования и температуре может образоваться граница раздела, где молекулы основы и овермолда смешиваются. Интерфейс можно создать с помощью стирольного TPE или олефинового TPE, который был отформован на полиэтилене в качестве основы. Третий способ может быть встроен в TPE. Процесс склеивания происходит за счет специфических полярных взаимодействий или химических реакций между группами ТПЭ и жесткой подложкой.

Чтобы определить, насколько прочно сцепление между TPE и промышленным пластиком, можно использовать "тест на отслаивание под углом 90 градусов". Мы изменили метод ASTM D903 для пластиков, чтобы проверить, насколько хорошо мягкий TPE прилипает к твердому термопластику. Для испытаний используется формованная основа с отформованной поверх нее вставкой из кожи TPE. Тестер натяжения Instron используется для того, чтобы отрезать и натянуть полоску TPE шириной в дюйм под прямым углом к основе. Она фиксируется на колесе таким образом, чтобы угол в 90 градусов оставался неизменным во время натяжения резины. Сила сцепления определяется по тому, насколько трудно оторвать эластомер от основания. Обычно это усилие составляет более 2 дюймов. Резины делятся на две группы в зависимости от того, происходит ли разрушение из-за адгезионного разрушения (А) или из-за когезионного разрушения (С). Разрушение адгезии означает, что на материале не остается следов TPE. Приведенные цифры являются средним значением трех различных исследований адгезии. Поскольку заказчик требует определенного уровня адгезии, мы решили, что показатель адгезии выше 12 pli является достаточно хорошим.

Сегодня наблюдается огромный интерес к переформовке ТПЭ на жесткие подложки, особенно для товаров, которые должны быть мягкими на ощупь. Все большее число новых ТПЭ наносится на подложки методом литья заново. Это дает дизайнерам большую свободу дизайна и возможность выделить свои товары на рынке, полном копий "me-too".

TPE очень известны, потому что они помогают продавать товары в местах продаж. Сегодня люди имеют огромный выбор товаров в магазинах, и компании, производящие товары, хотят, чтобы их товары выделялись на фоне других. Есть много веских причин, чтобы выбрать товар с TPE овермолдинг поверхности, например, новые цвета, текстуры, узоры и комфорт. Для многих людей "теплый" мягкий на ощупь материал приятнее, чем твердый пластик. А вещи, которые выглядят и ощущаются как резиновые, часто считаются более ценными. Сейчас, когда люди больше знают об эргономике и росте числа травм, связанных с чрезмерным использованием суставов, они стали умнее в поиске товаров, которые лучше прилегают к телу и уменьшают вибрации. Излишки ТПЭ могут быть полезны и для других целей, помимо ощущений и удобства использования. В качестве примера можно привести надежный и прочный захват во влажных помещениях, гидроизоляцию прокладок и уплотнителей, формованные "бамперы" для защиты от ударов и предотвращения ранних поломок, а также снижение вибрации.

Ответить

Хотите присоединиться к обсуждению?Не стесняйтесь вносить свой вклад!