Formsprutning med nylonförstärkt plast: fördelar, utmaningar och bästa praxis

Formsprutning med nylonförstärkt plast: fördelar, utmaningar och bästa praxis

1. Inledning

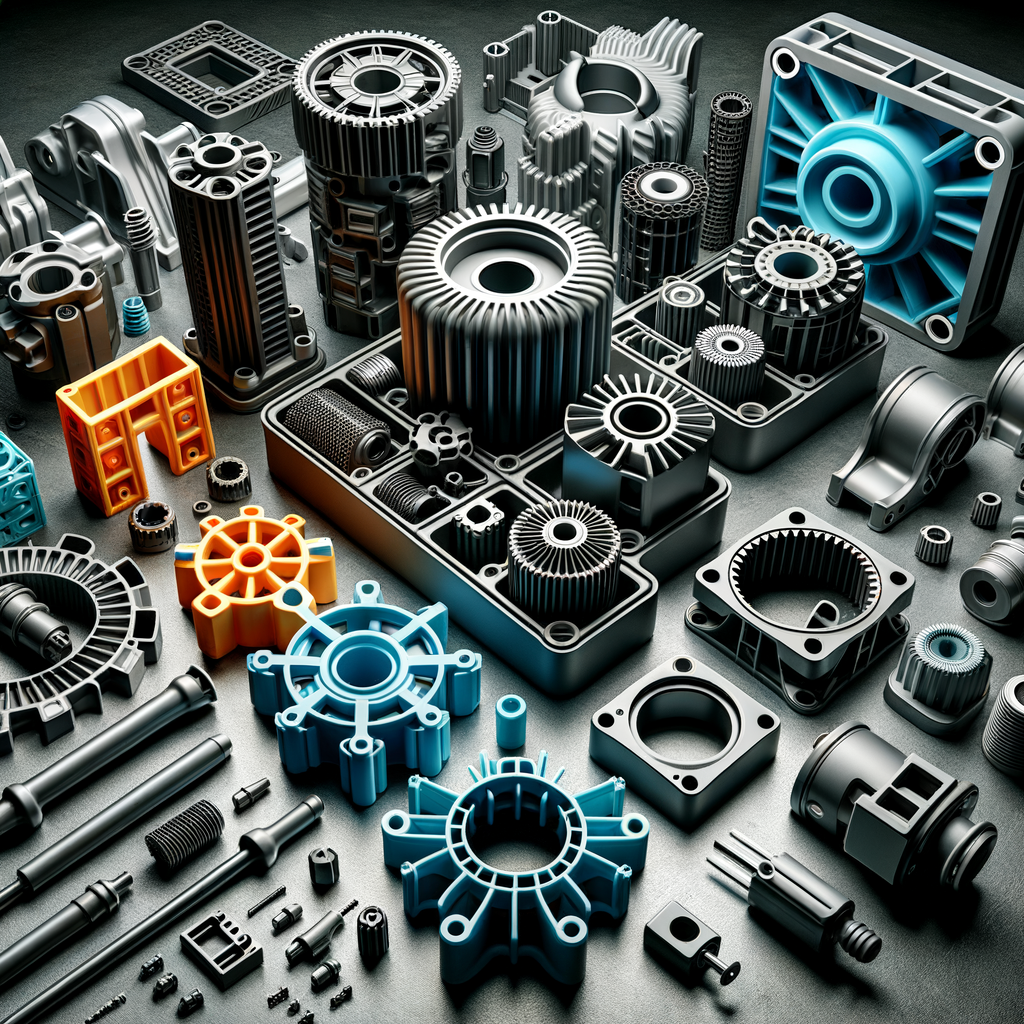

Formsprutning är en hörnsten i modern tillverkning, särskilt när det gäller att skapa komplexa former och komponenter i stora volymer. Bland de otaliga material som finns tillgängliga för denna process sticker nylonförstärkt plast ut på grund av sin unika kombination av prestandaattribut, mångsidighet och kostnadseffektivitet. Eftersom tillverkarna strävar efter lätta, hållbara och högpresterande material har förstärkt nylon blivit allt viktigare i olika branscher, allt från bilindustrin till flyg- och elektronikindustrin.

Nylon, särskilt i dess förstärkta former, erbjuder fördelar jämfört med standardplaster som gör det särskilt tilltalande för krävande applikationer. Förstärkt nylon kombinerar de inneboende fördelarna med nylon - såsom seghet, elasticitet och motståndskraft mot olika kemikalier - med förbättrade mekaniska egenskaper som härrör från införandet av förstärkningsmaterial som glas- eller kolfibrer. Denna synergi resulterar i ett material som tål större påfrestningar, nötning och termiska förhållanden utan att kompromissa med den strukturella integriteten.

Det växande behovet av högpresterande komponenter inom t.ex. fordonsindustrin, där viktminskningar kan leda till bättre bränsleeffektivitet, har gjort nylonförstärkt plast till ett viktigt material. Dessutom drar flygindustrin nytta av materialets utmärkta förhållande mellan styrka och vikt, vilket är avgörande i tillämpningar där varje gram räknas. Inom elektronik gör nylonförstärkningens isolerande egenskaper och termiska stabilitet det till ett förstahandsval för höljen och strukturella delar.

Den här artikeln kommer att dyka djupt in i världen av nylonförstärkt plast och utforska dess egenskaper, fördelar, utmaningar och bästa praxis för formsprutning. Från att förstå de olika typerna av nylon och deras förstärkningar till att diskutera verkliga applikationer kommer vi att måla en omfattande bild av varför detta material är ett ledande val för moderna tillverkningslösningar.

2. Vad är nylonförstärkt plast?

Nylon, en syntetisk polymer, är känd för sina mångsidiga egenskaper, vilket gör den till en stapelvara i olika applikationer. I första hand är det två typer av nylon som används i tillverkningen: Nylon 6 och Nylon 66. Nylon 6, som härrör från kaprolaktam, är känt för sin flexibilitet och bearbetbarhet, medan Nylon 66, som tillverkas av hexametylendiamin och adipinsyra, har högre styrka och värmebeständighet. Valet mellan dessa två beror ofta på de specifika kraven i applikationen, t.ex. temperaturtolerans eller mekanisk belastning.

Förstärkt nylon kommer in i bilden för att förstärka dessa baspolymerer. De primära typerna av förstärkningar inkluderar:

- Glasfiberarmerad nylon: Denna variant innehåller glasfibrer, vilket förbättrar draghållfastheten och motståndskraften mot deformation. Den är särskilt användbar i applikationer som kräver överlägsen styvhet.

- Kolfiberförstärkt nylon: Kolfibrer har ett exceptionellt förhållande mellan styrka och vikt, vilket gör dem idealiska för applikationer där både lättviktsdesign och styrka är avgörande.

- Mineralfylld nylon: Genom att tillsätta mineraler som talk förbättras dimensionsstabiliteten och de termiska egenskaperna samtidigt som kostnaderna sänks.

De viktigaste egenskaperna hos nylonförstärkta plaster är det som verkligen får dem att glänsa. De uppvisar hög mekanisk styrka och styvhet, vilket gör dem lämpliga för krävande applikationer. Dessutom är dessa material slitstarka och nötningsbeständiga, vilket gör dem idealiska för komponenter som utsätts för friktion, t.ex. kugghjul och lager. Kemikalieresistens är en annan framstående egenskap, vilket gör att förstärkt nylon kan användas i miljöer där exponering för hårda ämnen är oundviklig.

Varje typ av förstärkning påverkar nylonets egenskaper på olika sätt, vilket gör att tillverkarna kan skräddarsy material för att passa specifika behov. Till exempel är glasfiberarmerad nylon utmärkt för strukturella tillämpningar, medan kolfiberarmerad nylon kan vara mer lämplig för flyg- och rymdkomponenter på grund av sin lätta vikt och höga draghållfasthet.

3. Fördelar med formsprutning med nylonförstärkt plast

Fördelarna med att använda nylonförstärkt plast vid formsprutning är mångfacetterade och anmärkningsvärda. En av de främsta fördelarna är dess höga mekaniska hållfasthet och hållbarhet. Komponenter tillverkade av förstärkt nylon tål tunga belastningar och mekanisk påfrestning, vilket gör dem idealiska för kritiska applikationer i olika branscher. Studier har visat att nylonförstärkt plast kan ha draghållfasthet som överstiger den för vissa metaller, vilket ger ingenjörer ett robust alternativ för strukturella komponenter.

En annan viktig fördel är den utmärkta värme- och kemikaliebeständigheten. Förstärkta nylonmaterial kan fungera effektivt i miljöer med varierande temperaturer och exponering för aggressiva kemikalier utan att försämras. Denna beständighet är särskilt värdefull inom fordons- och flygindustrin, där komponenterna ofta utsätts för extrema förhållanden. Exempelvis kan motorkåpor tillverkade av glasfiberarmerad nylon klara höga temperaturer utan att vridas eller förlora strukturell integritet.

Förbättrad dimensionell stabilitet är en annan fördel som skiljer förstärkt nylon från dess oförstärkta motsvarigheter. Komponenter tillverkade av armerad nylon behåller sin form och sina dimensioner mer effektivt, vilket förbättrar produktkvaliteten och minskar avfallet i tillverkningsprocesserna. Denna egenskap är särskilt viktig för precisionskomponenter i elektronik och medicintekniska produkter där toleranserna kan vara kritiska.

Slitstyrka är en viktig egenskap hos nylonförstärkta plaster, vilket gör dem perfekta för applikationer som involverar friktion och rörliga delar, t.ex. kugghjul och lager. Denna fördel kan översättas till längre livslängd för komponenter, minskade underhållskostnader och förbättrad total effektivitet i maskiner och utrustning.

Dessutom kan användning av förstärkt nylon leda till betydande viktminskningar jämfört med traditionella metaller. Denna minskning är fördelaktig i branscher som fordons- och flygindustrin, där lägre vikt är direkt korrelerad med förbättrad bränsleeffektivitet och prestanda. Om man till exempel ersätter metallkomponenter med nylonförstärkt plast kan man minska den totala vikten på ett fordon, vilket bidrar till lägre utsläpp och bättre köregenskaper.

Sammanfattning av fördelarna:

- Hög mekanisk hållfasthet och lång livslängd

- Utmärkt värme- och kemikaliebeständighet

- Förbättrad dimensionell stabilitet

- Förbättrade slitage- och friktionsegenskaper

- Viktminskning jämfört med metaller

Dessa fördelar gör nylonförstärkt plast till ett förstahandsval för många applikationer, vilket säkerställer att tillverkarna kan producera högkvalitativa produkter som uppfyller kraven i deras branscher.

4. Utmaningar och överväganden vid gjutning av nylonförstärkt plast

Även om fördelarna med nylonförstärkt plast är övertygande måste man ta hänsyn till flera utmaningar under formsprutningsprocessen. En av de viktigaste utmaningarna är de höga gjutningstemperaturer som krävs för att bearbeta dessa material. Temperaturkontroll är avgörande, eftersom otillräcklig värme kan leda till ofullständig smältning och otillräckliga flödesegenskaper, medan överdriven värme kan försämra polymeren eller orsaka överdriven krympning och vridning i slutprodukten. Därför måste tillverkarna noggrant kalibrera sina processer för att uppnå den optimala balansen för varje specifik nylonförstärkt blandning.

Ökat slitage på formar är ett annat problem. Inblandningen av fibrer - särskilt glas och kol - kan orsaka nötning som leder till snabbare slitage på formarna. Detta slitage kräver mer frekvent underhåll eller byte, vilket kan öka produktionskostnaderna avsevärt. Tillverkarna måste välja lämpliga formmaterial och formkonstruktioner och eventuellt använda beläggningar som förbättrar slitstyrkan för att minska problemet.

Fuktabsorption är ett välkänt problem med nylonmaterial, och armerad nylon är inget undantag. Nylonets förmåga att absorbera fukt kan leda till förändringar i de mekaniska egenskaperna, vilket påverkar hållfastheten och dimensionsstabiliteten. Till exempel kan fukt orsaka svullnad och resultera i skevhet under gjutningsprocessen. För att minska denna utmaning måste tillverkarna implementera strikta torkningsprotokoll före bearbetning för att säkerställa att materialets fuktinnehåll förblir lågt.

Dessutom kan eventuell skevhet och krympning i gjutna delar innebära utmaningar när det gäller att uppnå snäva toleranser. Detta kan förvärras av ojämn kylning av gjutna delar, särskilt med tjocka sektioner. Tillverkarna måste optimera kylkanalerna i formarna för att säkerställa en jämn kylning, vilket kan bidra till att minska förekomsten av skevhet och dimensionsavvikelser.

Det kan också uppstå bearbetningssvårigheter, t.ex. när det gäller att bibehålla en jämn fiberfördelning. Om fibrerna fördelas ojämnt under injektionsprocessen kan det leda till variationer i de mekaniska egenskaperna hos den färdiga detaljen. Detta är särskilt kritiskt i applikationer som kräver hög hållfasthet och tillförlitlighet. Tillverkarna måste vara mycket uppmärksamma på bearbetningsparametrarna och överväga konstruktioner som möjliggör optimal fiberorientering.

Sammanfattning av utmaningarna:

- Höga gjutningstemperaturer krävs

- Ökat slitage på gjutformar på grund av fiberns abrasivitet

- Problem med fuktabsorption

- Potentiell skevhet och krympning i gjutna delar

- Svårigheter vid bearbetning av fiberdistribution

Dessa utmaningar kräver att tillverkarna tar ett helhetsgrepp på gjutningsprocessen och integrerar bästa praxis för att minska riskerna och förbättra prestandan hos nylonarmerad plast.

5. Bästa praxis för formsprutning av nylonförstärkt plast

För att uppnå framgångsrika resultat vid gjutning av nylonförstärkt plast måste tillverkarna följa flera bästa metoder som hanterar de utmaningar som nämns ovan. Först och främst är materialtorkning avgörande före gjutning. Fuktinnehållet i nylon kan avsevärt påverka kvaliteten på gjutna delar, vilket leder till defekter som bubblor eller dålig ytfinish. Genom att använda en tork med torkmedel eller varmluftstork kan man effektivt minska fuktnivåerna. En bra tumregel är att torka nylon vid temperaturer runt 80°C till 90°C i flera timmar, beroende på materialets ursprungliga fukthalt.

Optimering av formkonstruktionen är en annan viktig aspekt av formsprutningsprocessen. Funktioner som korrekt avluftning och kylkanaler kan göra en betydande skillnad i resultatet av de gjutna delarna. Ventilering är viktigt för att låta instängda gaser komma ut under injektionsprocessen, vilket kan hjälpa till att förhindra defekter. Kylkanalerna bör utformas för att säkerställa jämn kylning över hela detaljen, vilket minimerar risken för skevhet och krympning.

När det gäller formsprutningsparametrar är det viktigt med noggrann kontroll av temperatur, tryck och formsprutningshastighet. Smälttemperaturen för nylonförstärkt plast ligger vanligtvis mellan 230°C och 260°C, beroende på den specifika formuleringen. Korrekt kontroll av insprutningshastigheten kan också hjälpa till att hantera materialflödet och minimera risken för fiberbrott. Höga insprutningshastigheter kan leda till skjuvning av fibrerna, vilket försämrar slutproduktens mekaniska egenskaper.

Att minimera fiberbrott under bearbetningen är också avgörande. Fiberlängd och fiberorientering är viktiga faktorer som påverkar de gjutna delarnas mekaniska egenskaper. För att förhindra fiberskador kan tillverkarna optimera bearbetningsparametrarna, säkerställa korrekt materialhantering och överväga att använda tillsatser som är utformade för att förbättra fiberintegriteten.

Efterbearbetning är också något som bör uppmärksammas. Tekniker som glödgning kan förbättra dimensionsstabiliteten hos gjutna delar och lindra inre spänningar som kan ha bildats under injektionsprocessen. Maskinbearbetning kan vara nödvändig för delar som kräver snäva toleranser eller specifik ytfinish. Tillverkarna bör överväga kraven på efterbearbetning under designfasen för att effektivisera verksamheten och säkerställa att slutprodukten uppfyller kvalitetsstandarderna.

Sammanfattning av bästa praxis:

- Krav på torkning av material före gjutning

- Optimering av formkonstruktion för förstärkt nylon

- Rätt parametrar för formsprutning

- Minimering av fiberbrott under bearbetning

- Överväganden om efterbearbetning

Genom att använda dessa bästa metoder kan man förbättra prestandan och tillförlitligheten hos produkter som tillverkas av nylonarmerad plast.

6. Tillämpningar av nylonförstärkt formsprutning

Användningsområdena för nylonförstärkt formsprutning är lika varierande som de industrier som använder dem. Inom fordonssektorn används nylonförstärkt plast för att tillverka komponenter som motorhöljen, fästen och växlar. Dessa delar drar nytta av materialets styrka och lättviktsegenskaper, vilket möjliggör förbättrad bränsleeffektivitet och prestanda. Ett anmärkningsvärt exempel är användningen av glasfiberarmerad nylon i applikationer under huven, där materialets värmebeständighet är avgörande.

Även inom konsumentelektronikindustrin används nylonförstärkt plast i stor utsträckning. Höljen för smartphones, surfplattor och andra enheter kräver ofta robusta material som tål vardagligt slitage. Nylons isolerande egenskaper i kombination med dess mekaniska styrka gör det till ett idealiskt val för konstruktionsdelar som skyddar känsliga komponenter samtidigt som de är estetiskt tilltalande.

I industrimaskiner utnyttjar komponenter som lager, rullar och transportsystem slitstyrkan och hållfastheten hos nylonförstärkt plast. Dessa applikationer involverar ofta höghastighetsoperationer där traditionella material kan vackla under stress. Genom att använda förstärkt nylon kan tillverkare utveckla komponenter med längre livslängd som minskar stilleståndstiden för underhåll och förbättrar driftseffektiviteten.

Flyg- och rymdindustrin, som är känd för sina stränga krav, förlitar sig också på nylonförstärkt plast. Här är de viktbesparande fördelarna med dessa material av största vikt, med tillämpningar som sträcker sig från interiörkomponenter till strukturella element. Användningen av kolfiberarmerad nylon i flygplan kan leda till betydande viktminskningar, vilket förbättrar bränsleeffektiviteten och prestandan.

Medicinska tillämpningar är ett annat lovande område för nylonförstärkt formsprutning. Med behovet av biokompatibilitet och styrka kan förstärkta nylonmaterial användas i en mängd olika enheter, inklusive kirurgiska instrument och implantat. Möjligheten att exakt forma komplexa geometrier möjliggör innovativa konstruktioner som kan uppfylla stränga lagkrav.

Sammanfattning av ansökningarna:

- Fordonskomponenter (motorhöljen, fästen, kugghjul)

- Konsumentelektronik (höljen, strukturella delar)

- Industriella maskiner (lager, rullar)

- Flyg- och rymdindustrin samt medicinska tillämpningar

Dessa applikationer illustrerar mångsidigheten och effektiviteten hos nylonförstärkta plaster och understryker deras viktiga roll när det gäller att förbättra produktprestanda inom flera olika branscher.

7. Slutsatser

Sammanfattningsvis, formsprutning med nylonförstärkt plast ger många fördelar som inte kan förbises. De unika egenskaperna hos förstärkt nylon, inklusive hög mekanisk hållfasthet, utmärkt värme- och kemikaliebeständighet och förbättrad dimensionsstabilitet, gör det till ett materialval för ett brett spektrum av industrier. Trots de utmaningar som är förknippade med bearbetning av dessa material, till exempel höga gjutningstemperaturer och problem med fuktabsorption, kan implementering av bästa praxis leda till framgångsrika resultat.

När vi blickar framåt förväntas trender som ökad betoning på hållbarhet och utveckling av biobaserade nylonarmerade plaster få allt större genomslagskraft. Tillverkarna kommer sannolikt att fortsätta att utforska innovativa sätt att optimera prestandan hos nylonförstärkta material, vilket säkerställer att de förblir konkurrenskraftiga på en alltmer krävande marknad.

När man väljer rätt typ av nylonförstärkt plast för specifika tillämpningar är det viktigt att ta hänsyn till driftsmiljön, de mekaniska egenskaper som krävs och eventuella lagstadgade standarder som kan gälla. Genom att noggrant utvärdera dessa faktorer kan tillverkarna utnyttja den fulla potentialen hos nylonarmerad plast och bana väg för nästa generations lätta, hållbara och högpresterande komponenter.

Med tanke på utvecklingen inom materialvetenskap och tillverkningsteknik råder det ingen tvekan om att framtiden för nylonförstärkt formsprutning är ljus. I takt med att fler branscher inser fördelarna med detta innovativa material är möjligheterna till nya tillämpningar och förbättringar av befintliga produkter obegränsade. Tillverkare uppmuntras att delta i diskussioner, dela med sig av bästa praxis och utforska partnerskap som kommer att driva fram ytterligare framsteg inom området.

Lämna en kommentar

Vill du delta i diskussionen?Dela med dig av dina synpunkter!