Formsprutning av klar plast och dess tillämpningar

Den globala marknaden för formsprutad plast expanderar snabbt. Enligt en studie var marknaden värd 387,51 miljarder USD år 2023. Den väntas öka till 561,58 miljarder USD år 2032. Klar formsprutning är en process för att producera transparenta plastföremål. Så vi kommer att belysa processen och fördelarna med formsprutning av klar plast i detalj.

Vad är Formsprutning av klar plast?

Vi använder många genomskinliga plastprodukter i vårt dagliga liv. Dessa produkter är linser, fönsterhjälmar etc. Har du någonsin undrat hur dessa produkter bildas? De utförs med hjälp av ett annat förfarande som kallas klar formsprutning. Olika material används i denna process, såsom polykarbonat, polymetylmetakrylat och högdensitetspolyeten. Du kan välja vilket material som helst som uppfyller användarens krav. Processen kräver därför noggranna materialval och särskilda typer av utrustning. Dessutom är temperaturkontroll nödvändig för att säkerställa att produkterna har minimala brister.

Vanligt förekommande material i Injektionsgjutning av klar plast:

Olika typer av material används vid formsprutning av klargjutning. Låt oss prata om några av de mest använda materialen.

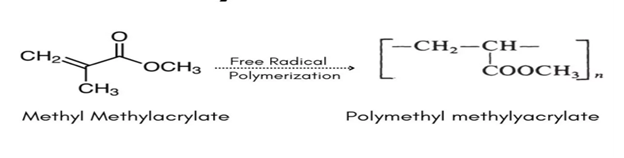

1. Akryl (PMMA)

Akryl är ett annat namn för polymetylmetakrylat. Det är ett icke-toxiskt material. Det är UV-beständigt. Dessutom har det utmärkt ljusgenomsläpplighet. Det har nackdelen att det är sprött. Men vi kan polera det för att minska sprödheten. Lär dig mer om Formsprutning av PMMA.

2. Polykarbonat

Polykarbonat är ett värmebeständigt material. Denna egenskap gör det idealiskt för användning i värmesköldar. Det används också för att tillverka skyddsglasögon. Dessutom är materialet också klart och transparent. Men det är lite av ett kostsamt material. Läs mer om materialet Formsprutning av polykarbonat.

3. Polyeten med hög densitet

Högt tryck och höga temperaturer omvandlar petroleum till polyeten med hög densitet. Den kan lätt omvandlas till olika former. Det används för massproduktion av behållare och rör. Det är inte ett giftigt material. Så det kan också tillverka livsmedelsförvaringsbehållare.

Steg-för-steg-process för Injektionsgjutning av klar plast:

Nu har du tillräcklig information om formsprutning. Så låt oss diskutera den fullständiga steg-för-steg-proceduren i detalj.

1. Formkonstruktion

Det allra första steget är att skapa en form som är baserad på den önskade plastdelens form och storlek. Så först kommer vi att specificera formens geometri, som inkluderar håligheter, kärnor och löpare. De vanligaste materialen kan inkludera stål och aluminium. Å andra sidan kan processer som gjutning, bearbetning eller 3D-utskrift göra formen. Vi kan också använda programvara för datorstödd design (CAD) för att designa en helt inriktad form.

2. Val av material

Vi använder olika material vid formsprutning beroende på våra krav. Tänk på egenskaper som styrka, flexibilitet och smältpunkt innan du väljer plastmaterial. Du kan köpa plastpellets eller granulat från leverantören. Om det behövs kan du inkludera tillsatser eller färgämnen i materialet. Se till att torka det materialet för att ta bort eventuell fukt. Du kan använda en torktumlare för att minimera fuktinnehållet. Att torka materialet är viktigt för att undvika sprickor och små bubblor. Detta förhindrar defekter i de slutliga delarna.

3. Val av maskin

Nu är du klar med materialvalet. Så nästa steg är att välja en formsprutningsmaskin. Välj maskin efter detaljens storlek och material. Ställ upp formen i maskinens klämenhet. Anslut maskinens hydrauliska och elektriska system. Du kan också ställa in maskinens temperatur och tryck efter dina behov.

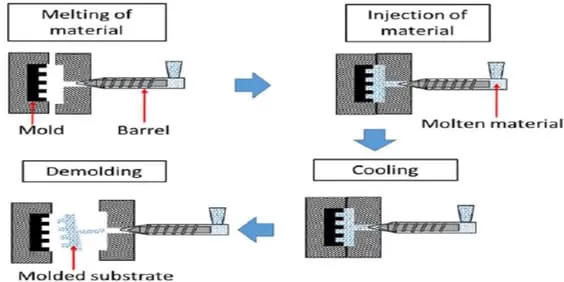

4. Injektering av materialet

Lägg plastmaterialet i maskinens behållare. Därefter värms ämnet upp tills det smälter. Vanligtvis värmer vi materialet med hjälp av maskinens fat och skruv. Använd munstycket och löparsystemet för att spruta in smält plast i formhålan. Plasten sprutas in med ett högt tryck på cirka 500-1500 psi. Den rör sig genom löparna innan den kommer in i formhålan. När skruven roterar sprids plastmaterialet. Plast smälter och blandas under extrema temperaturer och tryck. Se till att formen är fylld. På så sätt undviks brister och plasten får en enhetlig kvalitet.

5. Kylning av plasten

Gjutmaskinerna har kylkanaler som innehåller vatten och olja. De hjälper till att kyla plastmaterialet i formen och har en typisk kyltid på 10-60 sekunder. Utöver detta beror tiden på plastens material och tjocklek. Korrekt kylning säkerställer en enhetlig plaststruktur.

6. Utmatning av plast

Slutligen kyls plastmaterialet. Så nu kan du mata ut det. Utmatningsstift tvingar den färdiga plasten ut ur formen när formen öppnas. Därefter placerar vi formen på ett transportband eller ett lagringsutrymme.

7. Trimning

Vi använder trimningsverktyg för att ta bort överflödig plast från det färdiga materialet. Rengör den förberedda plasten med hjälp av lösningsmedel. Efter det torkar vi den med metoder som blåsning. Vi kontrollerar sedan delen för kvalitetsproblem. Delarna genomgår fysiska och mekaniska kontroller för att säkerställa dimensionell noggrannhet. Nu är den redo att skickas till kunderna.

Vanliga defekter i formsprutning av klar plast

Här är en kort tabell för de tydliga formsprutningsfelen

Defekt | Orsaker | Potentiella lösningar |

Flödeslinjer | Ojämnt flöde av smält plast, för låg gjutformstemperatur, för snabb insprutningshastighet | Öka formtemperaturen, justera insprutningshastigheten, optimera grindplaceringen och utforma |

Svetslinjer (stickade linjer) | Sammanflödet av smältfronter under injektion, otillräckligt tryck eller temperatur | Öka insprutningstrycket, höj temperaturen i formen och modifiera detaljdesignen för att minimera förekomsten av svetslinjer |

Diskbänkar (diskbänksmärken) | Differentiella kylhastigheter och otillräckligt packningstryck | Öka packningstrycket och -tiden, modifiera portarnas placering och storlek och konstruera tjockare tvärsnitt i kritiska områden |

Bubblor (luftfällor) | Luftinträngning under gjutning och otillräcklig ventilation | Förbättra formventileringen, optimera insprutningsparametrarna och använd material med bättre flödesegenskaper |

Grumlighet eller dis | Dålig torkning eller kontaminering av materialet, ojämn smälttemperatur | Säkerställ korrekt materialhantering och torkning, håll en jämn smälttemperatur och använd material av optisk kvalitet om så krävs |

Ränder eller repor | Ofullkomligheter i formen eller verktyget, föroreningar eller skräp i formhålan | Rengör och polera formar regelbundet, inspektera och underhålla verktyg och använd lämpliga formsläppmedel |

Krigssida | Ojämn kylning eller krympning, felaktig utstötning | Optimera kylkanalerna, använd enhetlig väggtjocklek, justera utskjutningsparametrar och sekvens |

Variationer i dimensionerna | Inkonsekventa kylhastigheter, felaktig formkonstruktion eller underhåll | Säkerställ enhetlig formtemperatur, kontrollera bearbetningsparametrarna noggrant och inspektera och underhålla formarna regelbundet |

Fördelar med plastinjektionsgjutning

Nu är du bekant med hela proceduren för formsprutningsprocessen. Så låt oss förklara fördelarna med denna process. Här är några av dess fördelar:

1. Exakt form

Klar formsprutning skapar delar med exakta former och storlekar. Dessutom är de tillverkade delarna resistenta mot kemikalier och repor. Dessutom är plastdelarna genomskinliga och klara. Därför används plast i apparater där synlighet är viktig.

2. Kostnadseffektivt

Det är en budgetvänlig process. Den producerar stora plastdelar till ett överkomligt pris. Så det är ett attraktivt alternativ för människor som letar efter nystartade företag och småföretag

3. Lågt underhåll

Den plast som tillverkas genom formsprutning kräver lite underhåll. Som nämnts ovan producerar den klar plast. De klara plasterna är lättare än andra material. De är också lätta att rengöra. Dessutom är klara plaster bra isolatorer. De är därför lämpliga för elektriska apparater.

4. Brett utbud av materialval

Formsprutning av plast är ganska bra på att hantera olika material med olika egenskaper. Dessa kan inkludera termoplaster, elastomerer och härdplaster. Dessutom är den mångsidig och gör det möjligt för tillverkare att välja material enligt deras krav, dvs. styrka, flexibilitet, värmebeständighet och mer.

5. Minimalt materialspill och minimal miljöpåverkan

Denna process bidrar till att minimera mängden skrotmaterial. Den överflödiga plasten kan ofta slipas om och sedan återvinnas. Moderna metoder fokuserar också på att minska energiförbrukningen. Utöver detta arbetar de också med att minska utsläppen under produktionen så att denna process kan bli ett mer miljövänligt alternativ.

Nackdelar med plastinjektionsgjutning:

Plastinsprutningsgjutning har också vissa nackdelar. Låt oss diskutera dem här.

1. Höga initiala verktygs- och utrustningskostnader

De initiala kostnaderna för verktyg och utrustning är höga för denna process jämfört med andra produkter. Formtillverkning är den dyraste delen av formsprutning, där konstruktören måste spendera mycket pengar på den första gången som han utformar och tillverkar formar och verktyg. Denna kostnad kan ibland bli dyr, särskilt när det bara är ett fåtal produkter som ska tillverkas eller när det finns oanvänt utrymme i behållarna.

2. Begränsningar i konstruktionen

Men som alla typer av tillverkningsprocesser har formsprutning begränsningar för de mönster som formen kan producera. Till exempel kan tunna väggar vara önskvärda när det finns ett behov av att bibehålla en enhetlig vägg. Det möjliggör ett jämnt flöde av det smälta materialet runtom och undviker att defekter bildas. När delgeometrierna är små och invecklade kan det också finnas fler underskärningar eller små detaljfunktioner i formen att fånga. Det ökar dess komplikation och kostnad.

3. Ledtid för verktyg

Processen med att utforma och konstruera dessa former är vanligtvis lång och en sådan form kan ta veckor eller till och med månader, beroende på hur komplicerad och stor formen är. Det kan också minska produktanpassningen, svarstiden på marknadstrender och den totala ledtiden till produktionsstart.

4. Materialbegränsningar och kompatibilitet

Användningen av formsprutning ger underlag för ett stort antal olika materialtyper. Varje materialtyp har dock sina egenskaper och brister. Den allmänna tillverkningen av materialet kan medföra flera risker, t.ex. skevhet och nedbrytning, eller kräva speciella förhållanden för bearbetning. Att välja rätt typ av material är mycket viktigt och påverkar produktionskostnaden och effektiviteten.

5. Utmaningar i samband med kvalitetskontroll

Produktens kvalitet måste kontrolleras på samma nivå genom hela processen. Det kan man uppnå genom att kontrollera parametrar som temperatur, tryck och materialets kylhastighet. När dessa parametrar ändras kan det uppstå problem som t.ex. sänkmärken, skevhet eller problem med dimensionerna.

Utmaningar med formsprutning av klar plast

Som vi alla vet har varje process sina fördelar och utmaningar. Så låt oss prata om dess nackdelar

- Flödeslinjer: Smält plast rör sig i olika hastigheter i formen. På så sätt förtjockas hartset i olika takt. Som ett resultat visas synliga linjer på ytan av en gjuten del. Deras utseende indikerar att injektionshastigheten eller trycket är lågt.

- Svetslinjer: Svetslinjer är också kända som sticklinjer. Det uppstår när två flödesfronter flyter samman. Det uppstår på grund av ett avbrott i plastflödet. De förekommer oftast runt hål. Svetslinjer är tydligare än flödeslinjer.

- Vridningar i färdig plast: Vridning av plast innebär böjningar och kurvor som uppträder i färdig plast. De uppstår på grund av felaktig formkylning. Vi kan minimera dessa vändningar genom att ge rätt kyltid.

- Delaminering av ytan: Ibland är ytskiktet skilt från de underliggande skikten. Det inträffar på grund av överdriven injektionshastighet eller tryck. Föroreningar och fukt på formytan är en annan orsak till delaminering. Ytan kan bli skrovlig och blåsig på grund av delaminering.

- Sänk märken: Plastmaterialet kan krympa när det svalnar. Det beror på att den yttre, tjockare delen tar längre tid på sig att svalna. så att den inre delen kan dra ihop sig. Som ett resultat av detta uppstår fördjupningar på den färdiga plastytan. Dessa kallas sjunkmärken. De kan minimeras genom att ge tillräcklig kyltid.

- Upprätthålla klarhet: En optimal temperatur krävs för klar plastbildning. En extrem temperatur kan leda till missfärgning. Höga temperaturer framkallar alltså stress. Som ett resultat hindrar det plastens transparens.

Tillämpningar av Injektionsgjutning av klar plast

Klar plastinsprutning Gjutningen Processen har många användningsområden. Den tillverkar genomskinliga plastmuggar, tallrikar, skålar och behållare. Därför spelar den en roll i livsmedels- och dryckesindustrin. På samma sätt tillverkas också plaststolar och prydnadsföremål. Dessutom spelar den en roll i fordonskomponenter och elektroniska komponenter. Det används också i medicintekniska produkter och konsumentvaror.

Slutsats

För att sammanfatta, formsprutning av klar plast skapar högkvalitativ plast. Dessa råmaterial kan inkludera akryl, Polypropyleneroch polykarbonater. Processen består av att välja material och spruta in det i maskinen. Därefter sprutas materialet in i maskinen. Det matas ut efter att ha uppnått önskad form. Att uppnå exakt form och kostnadseffektivitet är dess största fördelar. Det har också nackdelar som svetslinjer och flödeslinjer. Dessutom används den inom medicin-, fordons-, elektronik- och andra industrier.

Vanliga frågor och svar:

Vilket material är bäst för formsprutning av klar plast?

Olika material används för formsprutning av klar plast. Akryl och polykarbonat används dock mest. Dessa ämnen är resistenta mot syror och alkalier. Så de är idealiska material för gjutning av klar plast.

Vilka är de vanligaste problemen i samband med klar formsprutning av plast?

Klar formsprutad plast har olika utmaningar. Några av dem är flödeslinjer, silverlinjer och diskbänkslinjer. Ytdelaminering, plastförvrängning och tjockleksstabilitet ingår också

Vad är det genomsnittliga priset för en plastinsprutningsform?

Den genomsnittliga kostnaden för klar formsprutning varierar från $100 till $1000. Det beror på många faktorer. Några nyckelfaktorer är dess råmaterial, önskad design och formens komplexitet.