Sağlık hizmetlerinin hızlı dünyasında, hassasiyet, temizlik ve uyumluluk moda sözcüklerin ötesine geçmekte ve tartışılmaz bir gereklilik haline gelmektedir. Güvenli, etkili ve ölçeklenebilir tıbbi cihazların üretilmesini mümkün kılan temel teknolojilerden biri de tıbbi plastik enjeksiyon kalıplamadır. Şırıngalara ve kateterlere, cerrahi aletlere ve teşhis muhafazalarına şekil veren plastik enjeksiyon kalıplama, kurucu parçaları oluşturarak modern tıbba güç vermede önemlidir.

Güvenilir bir tıbbi enjeksiyon kalıbı üreticisi seçme faktöründen bahsetmeye değer. Doğru tedarikçi, ürününüzün katı endüstri standartlarına uymasını, en yüksek hassasiyetle çalışmasını ve büyük ölçekli üretim çalışmalarında ekonomik kalmasını garanti eder. Bu başarısızlığın, ürün geri çağırmaları veya uyumluluk ihlalleri veya hastanın güvenliğine yönelik tehditler gibi önemli olumsuz etkileri olabilir.

Bu makale en iyi 10 listesini sunmaktadır tıbbi plastik enjeksiyon kalıplama şirketleri dünyanın çeşitli yerlerinden. Listelenen şirketlerin değerlendirme kriterleri sertifikalar, yenilikçilik, küresel varlıkları ve önceki performanslarından başlayarak çok katıdır. Sektörün küresel yapısının birçok bölgenin oyuncularını içermesine rağmen, seçimi sadece iki Çinli şirketle sınırlandırdık, Sincere Tech bunlardan biri ve geri kalanlar ABD, Avrupa ve İsrail'de dağıtılıyor.

Tıbbi plastik enjeksiyon kalıplama nedir?

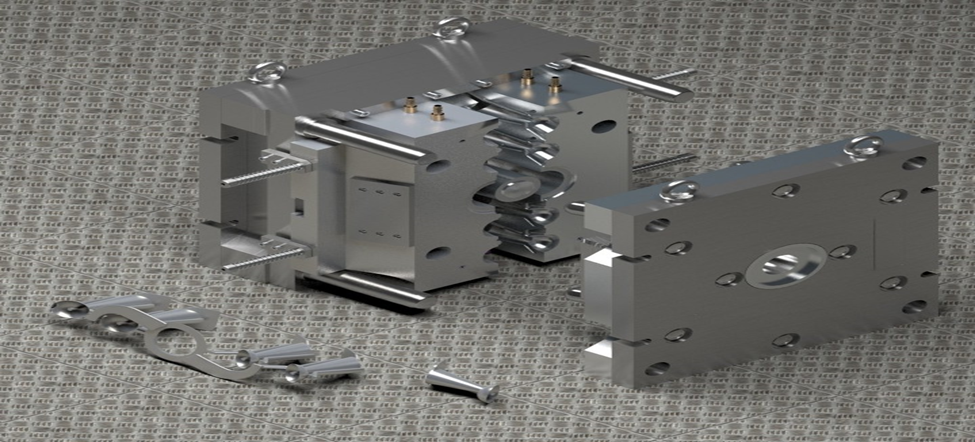

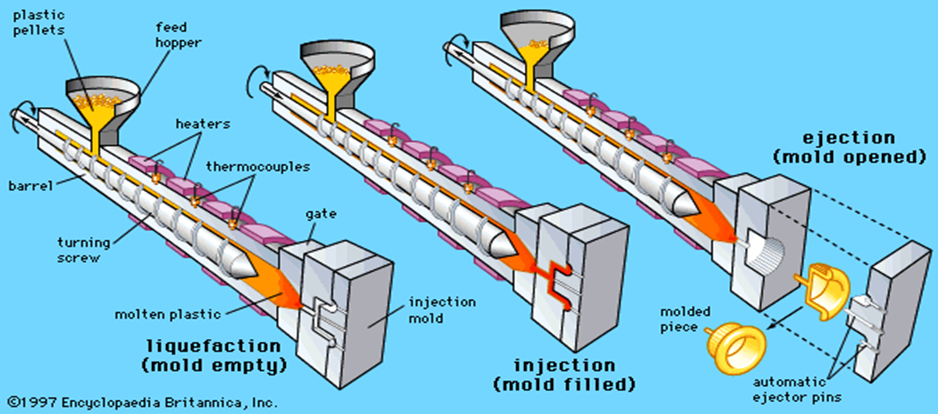

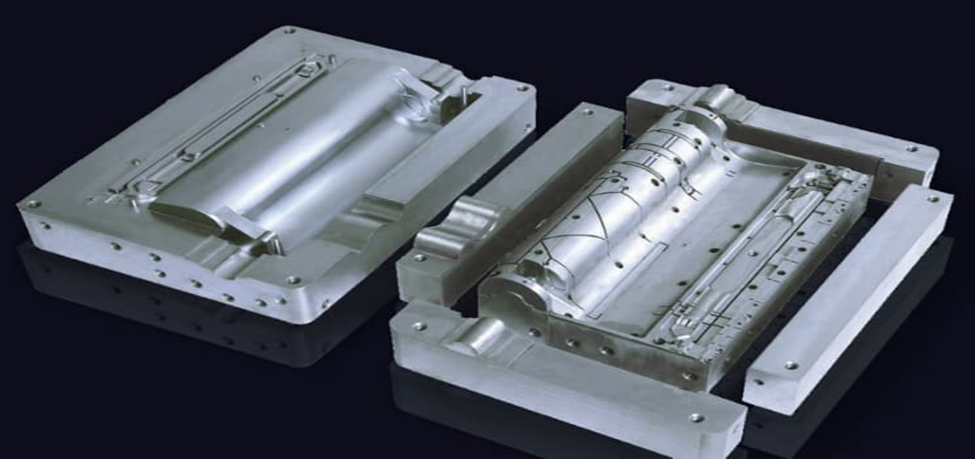

Son derece hassas ve kaliteli tıbbi ve sağlık hizmetleri plastik destekli bileşenler üretmek için kullanılan niş bir üretim sürecidir. Erimiş plastiğin özel olarak işlenmiş bir kalıba enjekte edilmesini ve katılaşıp son şeklini alana kadar soğutulmasını gerektirir.

Temel Özellikler:

- Hassasiyet ve Temizlik: Tıbbi kalıplamanın sıkı toleranslara uyması gerekir ve kontaminasyonu önlemek için temiz oda ortamlarına alınır.

- Biyouyumlu Malzemeler: Polikarbonat, polipropilen ve PEEK gibi insan vücudunda veya insan vücuduyla birlikte kullanım için güvenli olan tıbbi sınıf plastikler kullanın.

- Mevzuata Uygunluk: Üreticilerin güvenlik ve etkinliği garanti altına almak için ISO 13485, FDA ve CE düzenlemeleri gibi standartlara uyması gerekir.

- Yüksek Hacim ve Tekrarlanabilirlik: Şırıngalar, IV setleri, teşhis muhafazaları, Artroskoplar, cerrahi aletler ve ilaç dağıtım cihazları gibi tek tip, steril parçaların büyük miktarlarda üretilmesi için mükemmeldir.

Seçim Kriterleri

Aşağıdaki kriterler, hangi şirketin tıbbi enjeksiyon kalıplamada en iyi olduğuna karar vermeye yardımcı olur,

1. ISO 13485 Sertifikasyonu ve Mevzuat Uyumluluğu

Tıbbi cihaz sektöründe kalite yönetim sistemleri için uluslararası kabul görmüş standart ISO 13485'tir. Ayrıca, şirketler ürünlerini satmak istediklerinde FDA ve CE düzenlemelerini yerine getirmek zorundadır.

2. İleri Teknoloji ve Temiz Oda Yetenekleri

Şirketlerin temiz oda ortamlarında (ISO Sınıf 7 veya daha iyi) çalışabilmeleri ve hijyen, kontaminasyon vb. standartları karşılamak için en son enjeksiyon kalıplama teknolojisini (mikro kalıplama ve çok vuruşlu enjeksiyon kalıplama) kullanabilmeleri gerekir.

3. Tıbbi Odaklanma ve Sektörel Başarı Kaydı

Tıbbi bileşen üretimi alanında güvenilirlik ve uzmanlık güçlü bir geçmişe sahiptir. Sağlık alanında uzun süredir faaliyet gösteren şirketler, yönetmelikleri ve performans taleplerini de daha iyi anlar.

4. Geniş Sağlık Hizmetleri Müşteri Tabanı ve Küresel Erişim

Küresel şirketler, çok uluslu tıbbi OEM'lere daha iyi hizmet verebilmek için güçlü kalite kontrol, lojistik ve düzenleyici altyapılara sahip olacaktır.

5. Ar-Ge ve Özelleştirme Yetenekleri

Sadece üretim değil, aynı zamanda mühendislik desteği, üretim için tasarım (DFM) ve yeni ürünlerin hızlı ve verimli bir şekilde hayata geçirilmesinde inovasyon ortaklığı da sunuyorlar.

En İyi 10 Tıbbi Plastik Enjeksiyon Kalıplama Şirketi.

Bunlar, tıbbi plastik enjeksiyon kalıplama endüstrisindeki dünya liderlerinden bazılarıdır. Kalite Sertifikaları, Teknolojik ilerleme, Küresel mevcudiyet ve Yeniliğe Bağlılık gibi katı kriterlere göre seçilen bu üreticiler, dünyanın dört bir yanındaki en iyi tıbbi cihaz markaları tarafından güvenilmektedir. İşte ilk 10:

1. Sincere Tech (Çin)

Sincere Tech küresel müşteriler için tıbbi plastik enjeksiyon kalıplama alanında faaliyet gösteren önde gelen Çinli üreticilerden biridir. Temiz oda kalıplama, hızlı prototipleme ve seri üretimi kapsayan Sincere Tech, yüksek hassasiyetli tıbbi parçaların güvenilir bir kaynağıdır. ISO 13485 standartlarını, gelişmiş takımları ve titiz doğrulama süreçlerini takip ederek kendilerini kaliteye adamışlardır. Dahası, tıbbi OEM'ler kalıp tasarımı, imalat ve hatta montaj dahil olmak üzere tüm süreci dış kaynak olarak kullanabilir ve bu da onu çeşitli şirketlerle eksiksiz bir hizmet haline getirir.

Web sitesi: https://www.plasticmold.net/

Şirket Profili:

Sincere Tech, 15 yılı aşkın bir süredir Çin'de hem kalıp imalatı hem de hassas plastik parçalar üretme konusunda uzmanlaşmıştır. ISO 13485 yeterliliği ve yüksek kaliteli temiz odaları sayesinde şirket, sıkı toleranslar arayan küresel medikal OEM'ler için önemli parçalar sunmaktadır. Bu şirket kalıp tasarımını kapsıyor, takımları idare ediyor ve ikincil işlemleri aynı yerden gerçekleştiriyor. Ürün geliştirmeyi ilk adımlardan seri üretime kadar yönetebildikleri için sağlık hizmetleri üretimi için değerlidirler.

Hizmet Verilen Sektörler:

Tıbbi cihazlar, otomotiv, elektronik ve ambalaj.

Neden Sincere Tech'yi Seçmelisiniz?

- Tıbbi sınıf hassas kalıplama fabrikamız katı ISO 13485 standardını karşılamaktadır.

- Tasarım, prototipleme ve üretim ile başlayan tüm hizmetleri sağlar.

- Kontaminasyon içermeyen ürünler için parçaları temiz odalarda kalıplama becerisi.

- İyi bir kalite güvencesi ve doğrulama gereklidir.

- Hem küçük hem de büyük küresel müşterilere rekabetçi fiyatlar sunar.

2. Phillips-Medisize (ABD)

Phillips Medisize bir Molex şirketidir ve entegre ilaç dağıtımı, teşhis cihazları ve Tıbbi Elektronik alanında bir endüstri devidir. Tam hizmet veren bir tıbbi enjeksiyon kalıpçısı olan şirket, küresel bir ayak izine ve karmaşık montajlarda derin bir uzmanlığa sahiptir. Tasarım ve prototipleme hizmetlerinin yanı sıra ihtiyaç duymanız halinde otomatik yüksek hacimli üretim hizmetleri sağlayan son teknoloji temiz oda tesislerine sahiptirler. Şirket, dijital sağlık ve gelişmiş ürün takibini birbirine bağlayan çözümlerin önde gelen yenilikçisidir.

Şirket Profili:

Molex'in bir bölümü olarak faaliyet gösteren Phillips-Medisize, dünya çapında ilaç dağıtımı, teşhis ve bağlantılı sağlık cihazları üretmeye odaklanmaktadır. ABD, Avrupa ve Asya'da uluslararası alanda faaliyet gösteren şirket, ISO Sınıf 7'den Sınıf 8'e kadar temiz odalara sahiptir. Tasarım, geliştirme, test ve tam üretimle ilgilenerek her adımda hizmet veriyorlar. Müşterileri arasında dünyanın önde gelen ilaç ve tıbbi cihaz şirketlerinden bazıları bulunmaktadır.

Hizmet Verilen Sektörler:

İlaç dağıtımı, teşhis ve tıbbi elektronik.

Neden Phillips-Medisize'ı Seçmelisiniz?

- Otomasyonla geliştirilmiş ve temiz oda ortamlarında sürdürülen uluslararası operasyon.

- Bağlantılı sağlık ve dijital teknoloji kullanımı hakkında bilgi.

- Önde gelen MedTech şirketleri ile başarılı bir işbirliği geçmişi.

- Dünya çapındaki tüm operasyonlarımız ISO 13485 ve FDA standartlarına uygundur.

- Büyük üretim projelerinin ihtiyaçlarını karşılama konusunda deneyimli.

3. Tessy Plastics (ABD)

Tessy Plastics onlarca yıldır medikal sektöründe yüksek hassasiyetli plastik enjeksiyon kalıplama hizmeti vermektedir ve ISO 13485 sertifikasıyla ünlüdür. Kalıptan otomasyona ve doğrulamaya kadar tüm ürünleri kendi bünyelerinde bulundurmaktadırlar. Tamamen medikal alana bağlı olarak, daha yüksek güvenilirlik, ölçeklenebilirlik kolaylığı ve küresel düzenlemelere uygunluğu garanti etmek için müşteriler ve ortaklarla yakın bir şekilde çalışan çok çeşitli cerrahi, teşhis ve giyilebilir tıbbi cihazlar üretmektedirler. Ayrıca hassas bileşenler için mikro kalıplama ve kalıp yerleştirme yeteneklerine de sahiptirler.

Şirket Profili:

Tessy Plastics, 1976 yılından bu yana hassas enjeksiyon kalıplama alanında bir aile şirketi olarak New York, ABD'de faaliyet göstermektedir. Bosch'un medikal tarafı, tümü güçlü kalite standartlarına göre üretilen cerrahi, teşhis ve giyilebilir cihazları vurgulamaktadır. Tessy, çalışmalarında otomasyon, gelişmiş takım ve montaj süreçlerini birleştirmektedir. Şirketin mühendislik kadrosu, tasarım, yönetmelikler ve hızlı lansman konularındaki sorunları çözmek için müşterilerle işbirliği yapmaktadır.

Hizmet Verilen Sektörler:

Medikal, elektronik ve tüketim malları.

Neden Tessy'yi Seçmelisiniz?

- Tasarımdan satışa kadar tüm adımlar tek bir otorite altında.

- Mikro kalıplama ve insert kalıplama en güçlü yönleri olarak sunulmaktadır.

- 40 yılı aşkın süredir tıbbi cihazlar üretiyoruz.

- Şirket, temiz oda ISO Sınıf 7 alanlarına sahiptir.

- Şirket ISO 13485 sertifikalıdır ve tıbbi cihazlarla ilgili tüm gereklilikleri karşılamayı amaçlamaktadır.

4. Gerresheimer (Almanya)

Gerresheimer, ilaç dağıtım sistemleri, enjeksiyon kalıplı teşhis cihazları ve önceden doldurulmuş şırıngalar üretebilen önemli bir plastik enjeksiyon kalıplama bölümü ile tıbbi ve farmasötik ambalajlamada küresel bir liderdir. Birden fazla temiz oda üretim tesisine sahiptir ve en yüksek düzenleyici standartlara göre faaliyet göstermektedir. Ürün tasarımından kalıp imalatına ve son olarak nihai montaja kadar dikey entegrasyonları nedeniyle, dünya çapındaki ilaç şirketlerinin tercih edilen ortağıdır.

Şirket Profili:

Medikal ve farmasötik ambalaj şirketleri Gerresheimer'ı ve enjeksiyon kalıplama alanındaki uzun geçmişini geniş çapta tanımaktadır. Şirketin küresel operasyonları 30'dan fazla tesisi içermekte ve müşterilerine insülin kalemlerinden inhalerlere ve teşhis kitlerine kadar çeşitli ürünler sunmaktadır. Şirket güçlüdür çünkü tasarımdan nihai ambalajın oluşturulmasına kadar tüm hizmet yelpazesini kapsamaktadır. Gelişmiş altyapıları sayesinde birçok yönetmeliğe uygun büyük tıbbi cihazlar üretebiliyorlar.

Hizmet Verilen Sektörler:

İlaçlar, sağlık hizmetleri ve teşhis.

Neden Gerresheimer'ı Seçmelisiniz?

- Bütün bir sistemi içeren üretim çözümleri.

- Dünya çapında farklı yerlerde temiz oda sertifikalı tesisler bulunmaktadır.

- Hem paketleme hem de cihazlarda yeni gelişmeler.

- Birçok önde gelen ilaç kuruluşu bize güveniyor.

- Tüm AB ve ABD tıbbi düzenlemelerine uymak.

5. Nypro Healthcare (Jabil - ABD)

Nypro Healthcare, Jabil'in bir parçasıdır ve yüksek karmaşıklık ve yüksek düzeyde düzenlenmiş pazarlar için yüksek hacimli tıbbi plastik enjeksiyon kalıplama çözümleri sunar. Otomasyon yetenekleri ve mühendislik desteği ile Nypro'nun dünya çapında üretim tesisleri bulunmaktadır. Enjekte edilebilir ilaç dağıtımı, teşhis sistemleri ve minimal invaziv cerrahi aletler gibi sofistike tıbbi uygulamalara odaklanırlar. Nypro, Ar-Ge, prototipleme ve üretim sağladığından emin olarak müşterilerle bir ortaklık modeli üzerinde çalışır.

Şirket Profili:

Jabil Healthcare'e ait olan Nypro, tıbbi cihazlar için eksiksiz CDMO hizmetleri ve enjeksiyon kalıplama sağlamaktadır. Nypro, beş dünya bölgesinde cerrahi, tanı ve ilaç dağıtım alanları için yüksek hacimli üretim sağlamaktadır. Otomasyon, yönetmelikleri karşılama ve işleri daha küçük hale getirme becerileri sayesinde müşteriler rekabette öne geçebiliyor. Ayrıca başlangıçta mühendislik üzerinde çalışır, önemli malzemeleri seçer ve prototipler oluştururlar.

Hizmet Verilen Sektörler:

İlaç dağıtımı, teşhis ve cerrahi sistemler.

Neden Nypro'yu Seçmelisiniz?

- Çeşitli ülkelerde faaliyet gösteren ve üretimi artırma kabiliyetine sahip üretim tesisleri.

- Düzenlenmiş piyasalardaki kurallar hakkında detaylı bilgi sahibi olmak.

- Daha iyi otomasyon ve montaj, otomobil üreticilerine avantaj sağlıyor.

- Ar-Ge ve erken tasarım arasında erken ekip çalışması.

- Yüksek riskli tıbbi cihazların üretiminde lider sağlayıcı.

6. Röchling Medical (Almanya)

Röchling Group'un bir parçası olan Röchling Medical, ilaç, teşhis ve tıbbi cihaz endüstrilerini destekleyen müşteriler için uçtan uca enjeksiyon kalıplama çözümleri sunmaktadır. Bu çözümler küresel olarak Avrupa, ABD ve Çin'de mevcuttur. Röchling'in yetkinlikleri arasında mühendislik ve mevzuata uygunluk, temiz oda kalıplama yer almaktadır. Portföyleri, çip üzerinde laboratuvar bileşenlerinden, genellikle tamamen doğrulanmış Sınıf 7 ortamlarında üretilen özel cerrahi cihaz muhafazalarına kadar her şeyi kapsar.

Şirket Profili:

Röchling Medical, Röchling Group'un bir parçası olarak faaliyet göstermekte ve dünya çapında ilaç, tanı ve MedTech endüstrilerine yardımcı olmaktadır. Temiz oda kalıplama, çip üzerinde laboratuvar ve cihaz muhafazası, Almanya, ABD ve Çin'de üretim yaparak uzmanlaştıkları alanlardır. Röchling, teknik destek, düzenleyici işlevler ve ürün yönetimi için baştan sona tam desteğe sahiptir. Bu tesislerdeki üretim sistemleri hem sınırlı hem de büyük üretim çalışmalarını desteklemektedir.

Hizmet Verilen Sektörler:

Teşhis, ilaç ve cerrahi aletler.

Neden Seçmelisiniz?

- Firmalar Avrupa, Çin ve Amerika Birleşik Devletleri'ndeki çeşitli ülkelerde faaliyet gösteriyor.

- Geniş temiz oda üretim hizmetleri mevcuttur.

- Sınıf 7 ve Sınıf 8 kalıplama ortamlarında çalışmış olmak.

- Aşağıdaki yönetmelikler için mühendislik yardımı sağlamak.

- Tıbbi kullanım için özel bileşenler geliştirme becerisine sahibiz.

7. Seaway Plastics Engineering (ABD)

Düşük ve orta hacimli üretimde uzmanlaşan Seaway Plastics, hızlı geri dönüş ve esnek destek gerektiren tıbbi OEM'ler için güvenilir bir ortaktır. Hizmetleri arasında temiz oda enjeksiyon kalıplama, şirket içi kalıplama ve montaj hizmetleri bulunmaktadır. Seaway, ortopedik ve cerrahi cihazlar segmentinde özel bir üne sahiptir. Şirket ayrıca IQ/OQ/PQ doğrulama protokolleri sunarak ürünlerinin yüksek düzeyde düzenlendiğini açıkça ortaya koymaktadır.

Şirket Profili:

Seaway Plastics, tıbbi cihaz şirketlerine ağırlıklı olarak düşük ila orta hacimli enjeksiyon kalıplama hizmeti sunmaktadır. ISO Sınıf 7 temiz odalardaki tesisler, kalıp yapımının yanı sıra nihai ürünlerin doğrulanması ve montajına da olanak sağlamaktadır. Seaway, ağırlıklı olarak ortopedik ve cerrahi aletlerle öne çıkmaktadır. Hızlı üretim süreleri nedeniyle, insanlar hem numune hem de küçük ölçekli projeler için bu şirketlere gidiyor.

Hizmet Verilen Sektörler:

Ortopedi, cerrahi aletler ve teşhis.

Neden Seçmelisiniz?

- Hızlı prototipleme ve düşük sayıda numune sunulmaktadır.

- Kendi test ve otomatik araçlarımızın geliştirilmesini ve desteklenmesini sunuyoruz.

- Tesislerimizin hem ISO 13485 sertifikasına sahip olduğuna hem de FDA tarafından düzenlendiğine güvenebilirsiniz.

- Temiz odalarda hassas bileşenler için özel kalıplama mümkündür.

- Müşteriye tam esneklik sunar.

8. MedPlast (şimdi Viant - ABD)

Bu şirket artık Viant olarak biliniyor ve tıbbi cihaz üretiminde bir güç merkezi. Plastik enjeksiyon kalıplama, ekstrüzyon, montaj, paketleme ve sterilizasyon dahil olmak üzere fason üretim faaliyetleri yürütüyorlar. Kalıplama konusundaki becerileri implante edilebilir cihazların, teşhis kitlerinin ve ilaç dağıtım sistemlerinin ötesine geçmektedir. Viant'ın üretilebilirlik için tasarıma (DFM) ve yoğun kalite kontrolüne verdiği önem, onları yüksek riskli tıbbi uygulamalar için ideal bir sağlayıcı haline getirmektedir.

Şirket Profili:

Viant markası altında faaliyet gösteren şirket, enjeksiyon kalıplama ve sterilizasyon gibi çeşitli tıbbi cihaz üretim süreçleri sunmaktadır. İşletmeleri ortopedi, teşhis ve tek kullanımlık cihaz pazarlarına kadar uzanıyor. Viant'ın DFM becerileri ve içerideki düzenleyici kaynakları sayesinde, çözümler hem güvenli hem de ölçeklenebilir olacak şekilde oluşturulmaktadır. Vifor Pharma'nın dünya geneline yayılmış 25'ten fazla tesisi bulunmaktadır ve bu tesislerde düzenleyici bilgi birikimlerini uygulamaktadırlar.

Hizmet Verilen Sektörler:

İmplante edilebilir cihazlar, teşhis ve cerrahi sistemler.

Neden Seçmelisiniz?

- Üretim, kalıplama ve sterilizasyon için tasarım hizmetleri sunuyor.

- Tedavisi zor tıbbi sorunlar için bakım sağlama konusunda kanıtlanmış deneyim.

- Dünya için tasarlandı, dünya için üretildi.

- Siparişinizi istediğiniz gibi değiştirebilirsiniz ve tüm ürünler kalite açısından kontrol edilir.

- Tüm tesislerimiz ISO 13485 ve FDA sertifikalıdır.

9. Technoplast (İsrail)

Technoplast, İsrail merkezli hassas tıbbi plastik kalıplama işinde gelişmekte olan bir oyuncudur. Sunduğu ürünler arasında ürün tasarımı, hızlı prototipleme ve özelleştirilmiş tıbbi bileşenlere yoğun bir şekilde odaklanan seri üretim bulunmaktadır. Müşterileri arasında çok uluslu tıbbi cihaz üreticileri bulunmaktadır ve operasyonları çok çevik olduğu ve güçlü bir Ar-Ge departmanına sahip oldukları için pazara giriş hızlarıyla tanınmaktadırlar. Technoplast son derece güçlüdür (kardiyoloji, teşhis, tek kullanımlık cihazlar).

Şirket Profili:

Technoplast, tıbbi cihazlarda kullanılmak üzere gelişmiş plastik kalıplama sağlayan bir İsrail işletmesidir. Şirketler ürün tasarlama, prototip oluşturma, kalıp üretme ve büyük ölçekte ürün üretme konularında yardım sağlamaktadır. Technoplast esnekliği, etkili Ar-Ge çalışmaları ve kardiyoloji, teşhis ve tek kullanımlık tek kullanımlık ürünler üretme konusundaki deneyimiyle tanınmaktadır. Hızlı teslimat ve düşük üretim maliyetleri şirket için en önemli önceliklerdir.

Hizmet Verilen Sektörler:

Kardiyoloji, teşhis ve tek kullanımlık cihazlar.

Neden Technoplast'ı Seçmelisiniz?

- Çevik eylemler ve hızlı prototip oluşturma yoluyla iyileştirilmiş çıktı.

- Detaylı tıbbi parçalar için yüksek hassasiyetli kalıp yapımı.

- Tıbbi kullanım için yenilikçi Ar-Ge yapmak.

- Ürünlerin pazara ulaşma oranlarının yüksek olması.

- ISO 13485 sertifikası CE ve FDA uyumlu ürünlerle birleştirilmiştir.

10. TK Kalıp (Çin)

Bu listedeki iki ve son Çinli şirket olan TK Mold, yüksek hassasiyetli takımlama ve enjeksiyon kalıplama hizmetleriyle tanınmaktadır. Kuzey Amerika, Avrupa ve diğer Asya pazarlarına ürün ihraç eden tıbbi sınıf kalıplar ve bileşenlerle ilgileniyorlar. Güçlü yönleri mühendislik tasarımı ve bu fikirleri hem kalıp yapımı hem de küçük ila orta hacimli üretim yoluyla hayata geçirme becerileridir. TK Kalıp, uluslararası tıbbi standartlara uygun, onaylı bir ISO belgesine sahiptir. Bu nedenle, üretim işlerini dışarıya yaptırmak için iyi bir şirkettir.

Şirket Profili

TK Mold, Çin'de yüksek kaliteli enjeksiyon kalıpları ve tıbbi cihaz parçaları ile tanınmaktadır. Kuzey Amerika, Avrupa ve Asya'daki müşterileri Sınıf 7 uygulamaları için temiz oda kalıplama hizmeti almaktadır. Kalıp, orijinal tasarımından orta parti imalatına ve üretim sonrası adımlara kadar tüm yol boyunca desteklenir. ISO 13485 sertifikalı oldukları ve uluslararası standartları karşıladıkları için, bir offshore ortağı olarak güven kazanmışlardır.

Hizmet Verilen Sektörler

Medikal, elektronik ve otomotiv.

Neden Seçmelisiniz?

- Üretim için sadece az sayıda profesyonelce tasarlanmış kalıp kullanılmaktadır.

- Mühendislik alanında inovasyona özel önem verilmesi.

- ISO sertifikalı ve tıbbi kılavuzlara göre.

- AB, ABD ve Asya'ya uzmanlık sağlayın.

- OEM'lerle çalışmak için uygun maliyetli yöntemler.

Medikal Plastik Enjeksiyon Kalıplama Şirketleri İçin Gelecek Beklentileri.

Sağlık sektörünün gelişmesiyle birlikte, tıbbi enjeksiyon kalıplama şirketlerinin birkaç temel açıdan gelişmesi beklenmektedir. İşte geleceğin getirecekleri:

1. Akıllı Malzemelerin Benimsenmesi

- Şirketler, gelişmiş işlevsellik sağlayan antimikrobiyal, biyolojik olarak parçalanabilen veya biyolojik olarak emilebilen polimerler gibi malzemelere yatırım yapmaktadır.

- Bu malzemeler, daha güvenli ve sürdürülebilir tek kullanımlık tıbbi cihazların kullanılmasına olanak tanır.

2. Mikroakışkanlar ve Minyatürleştirme Alanında Genişleme

- Giderek daha fazla sayıda işleme firması, çip üzerinde laboratuvar, giyilebilir sensörler ve teşhis cihazları için ultra küçük ve karmaşık parçalar oluşturmak zorunda kalıyor.

- Rekabetçi kalabilmek için mikro kalıplama becerisine ihtiyaç duyulacaktır.

3. Otomasyon ve Endüstri 4.0 Entegrasyonu

- Bununla birlikte, Gelişmiş otomasyon ve gerçek zamanlı veri analizi, şirketlerin süreç verimliliklerini, izlenebilirliklerini ve kalite kontrollerini yükseltmelerini sağlayacaktır.

- Bağlantılı sistemlere sahip akıllı fabrikalar insan hatasını en aza indirecek ve verimlilik artacaktır.

4. Özelleştirme ve İsteğe Bağlı Üretim

- Kişiselleştirilmiş tıbbi cihazlara yönelik talep artıyor, bu nedenle şirketler esnek, seri üretim modunu benimsiyor.

- Hızlı prototipleme ve eklemeli üretim, geleneksel kalıplama süreçlerini geliştirebilir.

5. Sürdürülebilirlik ve Çevresel Uyumluluk

- Dünya kararnameleri şirketleri geri dönüşüm yapmaya, atık ve enerji tüketimini azaltmaya ve geri dönüştürülemeyen plastiklerin kullanımını azaltmaya zorluyor.

- Üreticiler döngüsel ekonomideki yeşil girişimleri ve uygulamaları benimsiyor.

6. Artan Düzenleyici Denetim

- Yeni ve yenilikçi malzeme ve teknolojilerin ortaya çıkmasıyla birlikte şirketler daha titiz doğrulama, izlenebilirlik ve uyum protokolleri bekleyebilir.

- Pazara erişimin devam etmesi için bürokrasi uzmanlığına yatırım yapılması gerekecektir.

7. MedTech Firmaları ile Stratejik Ortaklıklar

- Şirketler, IP'ye duyarlı yenilikçi çözümleri birlikte geliştirmek için medikal OEM'lerle daha sıkı işbirlikleri kuruyor.

- Erken aşamadaki tasarıma dahil olmak bir rekabet avantajı haline gelecektir.

Sonuç

Tıbbi cihazınızın güvenlik, ölçekli üretim ve tüm uyumluluk açısından başarılı olmasını sağlamak için en iyi tıbbi plastik enjeksiyon kalıplama üreticisini seçmek önemlidir. Bu liste, sadece medikal endüstrinin teknik ve düzenleyici gerekliliklerini takip etmek açısından değil, aynı zamanda yenilikçi ve müşteri odaklı çözümler getiren dünyanın seçkin şirketleridir.

Phillips-Medisize ve Gerresheimer gibi dünya devlerinden başlayarak Sincere Tech ve Technoplast gibi niş şirketlere kadar, her birinin sağlık alanında kanıtlanmış belirli uzmanlıkları ve yetenekleri vardır. İster yeni bir teşhis aracı geliştiriyor olun, ister yerleşik bir makine parçasının çıktısını genişletiyor olun, bu güvenilir tıbbi enjeksiyon kalıplama tedarikçilerinden herhangi biriyle işbirliği yapmak sizi kalite spesifikasyonlarının ve rekabet yarışının ön saflarına yerleştirir.

Saygın tıbbi enjeksiyon kalıplama sağlayıcıları, kalite kriterleri ve piyasadaki rekabetçi oyun açısından önde kalmayı garanti eder.

SSS

1. Tıbbi plastik enjeksiyon kalıplama nedir?

Tıbbi uygulamalar ortamı için yüksek hassasiyetli plastik parçaların yüksek düzenleyici standartlar dahilinde özel ekipman ve malzemelerle üretildiği bir imalat sürecidir.

2. ISO 13485 sertifikası medikal kalıplama şirketleri için neden önemlidir?

Şirketin, mevzuata uygunluk ve ürün güvenliğinin anahtarı olan tıbbi cihaz endüstrisinin uluslararası kabul görmüş kalite yönetim sistemleri standartlarına uymasını sağlar.

3. Tıbbi enjeksiyon kalıplamada genellikle hangi malzemeler kullanılır?

Yaygın malzemeler arasında tıbbi sınıf polikarbonat, polipropilen, polietilen ve termoplastik elastomerler biyouyumlu ve sterilize edilebilir malzemeler olmalıdır.

4. Tıbbi enjeksiyon kalıplamada temiz odaların etkisi nedir?

Temiz odalar, partikül kontaminasyonu olasılığını en aza indirerek steril/hassas tıbbi bileşenlerin üretiminde hayati önem taşıyan, kontaminasyondan arındırılmış bir ortamdır.

5. Küçük firmaların burada büyük üreticilerin ürettiği çıktıya ulaşması mümkün mü?

Evet. Çok sayıda küçük firma niş uzmanlık, çevik geliştirme ve hızlı prototipleme hizmetleri sunarak uzmanlaşma veya özel işler için gerçekten iyi ortaklardır.