Naylon Enjeksiyon Kalıplama: Sadece Plastik Değil, Hayalleri de Kalıplıyoruz!

Sadece Plastik Değil, Hayalleri de Kalıplıyoruz!

İnovasyonun ilerlemeyi yönlendirdiği bir dünyada, enjeksiyon kalıplama sanatı, özellikle çok yönlülüğü, gücü ve dayanıklılığı ile tanınan bir malzeme olan naylon söz konusu olduğunda, fikirleri gerçeğe dönüştürmek için güçlü bir araç olarak ortaya çıkmıştır. Naylon enjeksiyon kalıplama otomotivden tüketim mallarına kadar çeşitli sektörlerde devrim yaratmış ve üreticilerin yüksek kaliteli bileşenleri geniş ölçekte üretmesini sağlamıştır. Bu makale, naylon enjeksiyon kalıplamanın karmaşık dünyasına girerek önemini, sürecin teknik özelliklerini ve üreticilerin mükemmellik arayışlarında karşılaştıkları zorlukları inceleyecektir.

Makale boyunca, basit peletlerden karmaşık tasarımlar oluşturmak için ısı ve basıncın birlikte nasıl çalıştığını inceleyerek naylon enjeksiyon kalıplamanın arkasındaki bilim ve sanatı ortaya çıkaracağız. Naylon kalıplama için gereken sıcaklıklar, hammaddeden bitmiş ürüne kadar adım adım ilerleyen süreç ve üretim sırasında ortaya çıkabilecek yaygın sorunlar hakkında bilgi vereceğiz. Ek olarak, naylon enjeksiyon kalıplamanın geleceğini keşfedecek ve bunun peşinden gitmeye değer bir rüya mı yoksa üreticilerin gezinmesi gereken bir kabus mu olduğunu düşüneceğiz.

Bu yolculuğun sonunda, sadece naylon enjeksiyon kalıplamanın teknik yönlerini anlamakla kalmayacak, aynı zamanda her kalıplanmış parçaya giren yaratıcılığı ve ustalığı da takdir edeceksiniz. İster sektörde deneyimli ister meraklı bir yeni gelen olun, naylon enjeksiyon kalıplamanın bu keşfi size değerli bilgiler sağlayacak ve belki de kendi hayallerinizden birkaçını şekillendirmeniz için size ilham verecektir - her seferinde bir plastik parça!

Kalıplama Hayalleri: Naylon Devrimi Bugün Başlıyor!

Naylonun Yükselişi

Naylonun hikayesi 1930'ların sonunda DuPont şirketinin bu sentetik polimeri ilk tamamen sentetik elyaf olarak tanıtmasıyla başlar. Başlangıçta kadın çoraplarında ipek yerine kullanılmak üzere tasarlanan naylon, mukavemeti, esnekliği ve aşınmaya karşı direnci nedeniyle kısa sürede dikkatleri üzerine çekti. On yıllar boyunca naylon, tekstilin ötesine geçerek çeşitli endüstriyel bileşenlerin, ambalaj malzemelerinin ve tüketim mallarının üretiminde temel bir ürün haline geldi.

Günümüzde naylon enjeksiyon kalıplama pazarı, çeşitli endüstri analistleri tarafından bildirildiği üzere 2021'den 2028'e kadar tahmini 5,8% büyüme oranıyla patlama yaşıyor. Bu büyüme, otomotiv, havacılık ve elektronik gibi sektörlerde hafif ve dayanıklı malzemelere yönelik artan talepten kaynaklanmaktadır. Sürdürülebilirlik acil bir endişe haline geldikçe, naylonun geri dönüştürülebilirliği ve biyo-bazlı üretim potansiyeli, onu çevre bilincine sahip üreticiler için cazip bir seçenek haline getirmiştir.

Neden Naylon Seçmelisiniz?

Peki, naylonu enjeksiyon kalıplama için tercih edilen malzeme yapan nedir? Cevap, benzersiz özelliklerinde yatmaktadır. Naylon mükemmel mekanik mukavemete sahiptir, bu da onu dayanıklılık gerektiren bileşenler için ideal hale getirir. Düşük sürtünme katsayısı, özellikle otomotiv ve endüstriyel uygulamalarda önemli olan hareketli parçalarda sorunsuz çalışma sağlar. Ayrıca naylon kimyasallara, yağlara ve çözücülere karşı dayanıklıdır ve bu da kullanılabilirliğini daha da artırır.

Naylonun çok yönlülüğü, her biri belirli uygulamalar için uygun olan çeşitli sınıflardaki mevcudiyetine kadar uzanır. Örneğin, cam dolgulu naylon gelişmiş yapısal bütünlük sunarak ağır hizmet bileşenleri için mükemmeldir. Bu arada, naylon 6/66 veya naylon 12 gibi naylon karışımları, daha yüksek darbe direncinden gelişmiş esnekliğe kadar belirli performans özellikleri için uyarlanabilir.

Üretim Paradigmalarında Değişim

Geleneksel olarak, kalıplama süreçleri doğrusal ve zaman alıcıydı, üretim süresini ve maliyetleri artıran birden fazla adım içeriyordu. Ancak, gelişmiş naylon enjeksiyon kalıplama tekniklerinin ortaya çıkmasıyla, üreticiler önemli verimlilikler elde edebilirler. Otomatik süreçler, sofistike robotiklerle birleştiğinde, ürün çalışmaları arasında hızlı değişikliklere izin vererek arıza süresini ve israfı azaltır.

Dahası, Endüstri 4.0 teknolojilerinin entegrasyonu, üreticilerin naylon enjeksiyon kalıplamaya yaklaşımını değiştirmiştir. Akıllı sensörler ve IoT (Nesnelerin İnterneti) cihazları kalıplama sürecini gerçek zamanlı olarak izleyerek üretim parametrelerini optimize etmek için kullanılabilecek değerli veriler sağlar. Kestirimci bakıma doğru bu kayma sadece ürün kalitesini artırmakla kalmıyor, aynı zamanda ekipman arızasıyla ilişkili maliyetleri de en aza indiriyor.

Gerçek Dünya Uygulamaları

Naylon enjeksiyon kalıplamanın çok yönlülüğü, geniş kapsamlı uygulamalarında açıkça görülmektedir. Otomotiv sektöründe naylon, yakıt depoları, elektrik konektörleri ve kapı kolları ve vites topuzları gibi çeşitli iç bileşenler için kullanılır. Tüketim mallarında naylon, mutfak gereçlerinden spor ekipmanlarına kadar her şeyi kalıplayarak farklı tasarımlara ve işlevlere uyarlanabilirliğini gösterir.

Dikkate değer bir durum, yakıt verimliliğini artırmaya yardımcı olan hafif otomotiv parçalarının üretiminde naylonun kullanılmasıdır. Üreticiler daha ağır malzemeleri naylonla değiştirerek bir aracın ağırlığını azaltabilir, bu da daha düşük emisyon ve daha iyi performans sağlar. Bu eğilim, otomotiv endüstrisinin sürdürülebilirlik yönündeki çabalarıyla uyumludur ve naylonu araç tasarımının geleceğinde önemli bir oyuncu haline getirmektedir.

Ufuktaki Zorluklar

Naylon enjeksiyon kalıplama için beklentiler parlak olsa da, zorluklar devam etmektedir. Ham naylon malzemelerin dalgalanan fiyatları ve metal ve kompozitler gibi alternatif malzemelerden kaynaklanan rekabet piyasayı etkileyebilir. Ayrıca, kalıplanmış ürünlerde tutarlı kalitenin sağlanması, özellikle hammadde özellikleri ve çevre koşullarındaki farklılıklar nedeniyle zor olabilir. Üreticiler bu zorlukların önüne geçmek ve yeniliklere devam etmek için araştırma ve geliştirmeye yatırım yapmalıdır.

Özetle, naylon devrimi heyecan verici fırsatları ve zorlukları beraberinde getirerek devam etmektedir. Naylonun enjeksiyon kalıplamadaki potansiyelini anlamak, gelişen bir pazarda rekabetçi kalmayı hedefleyen üreticiler için çok önemlidir. İlerledikçe, soru şu: Naylonun tüm potansiyelinden nasıl yararlanabiliriz ve sadece plastik yerine hayalleri kalıplamaya nasıl devam edebiliriz?

Naylon Enjeksiyon Kalıplama: Plastik Sihirbazlığı Sanatı

Enjeksiyon Kalıplamayı Anlamak

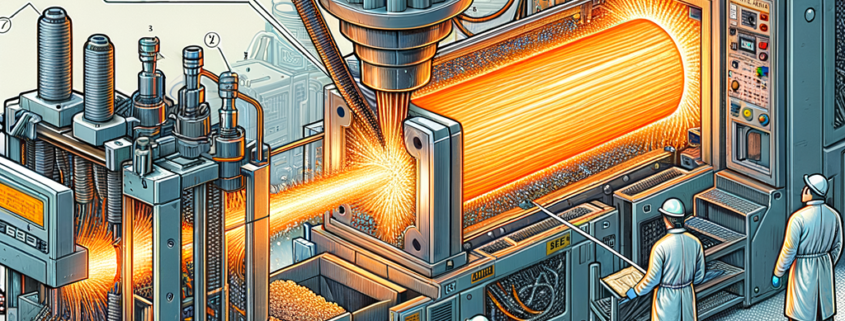

Enjeksiyon kalıplama, belirli bir şekil oluşturmak için erimiş malzemenin bir kalıba enjekte edilmesini içeren sofistike bir üretim sürecidir. Süreç birkaç temel adımdan oluşur: malzeme hazırlama, enjeksiyon, soğutma ve çıkarma. Her aşama, özellikle naylon ile çalışırken hassasiyet ve malzeme davranışının derinlemesine anlaşılmasını gerektirir.

Nem malzemenin performansını olumsuz etkileyebileceğinden, başlamak için önce naylon peletler kurutulmalıdır. Kurutulduktan sonra peletler ısıtılmış bir varile beslenir, burada eritilir ve karıştırılır. Erimiş naylon daha sonra yüksek basınçta bir kalıba enjekte edilir ve burada istenen bileşenin şeklini alır. Yeterli soğumadan sonra kalıp açılır ve bitmiş parça dışarı atılır.

Sihrin Ardındaki Bilim

Naylon enjeksiyon kalıplamayı diğer plastiklerden ayıran şey, benzersiz termal ve mekanik özellikleridir. Naylonun ısıyı emme ve tutma yeteneği, yapısal bütünlüğü korurken karmaşık tasarımlara kalıplanmasını sağlar. Bu kalite, havacılık veya tıbbi cihazlar gibi hassas mühendislik bileşenleri gerektiren endüstriler için çok önemlidir.

Ayrıca, naylonun kristalliği kalıplama davranışında önemli bir rol oynar. Farklı naylon sınıfları farklı derecelerde kristallik sergileyebilir ve bu da kalıpta nasıl soğuyup katılaşacaklarını etkiler. Üreticiler enjeksiyon kalıplama projeleri için doğru naylon sınıfını seçerken bu faktörleri göz önünde bulundurmalıdır, çünkü bunlar parça performansını önemli ölçüde etkileyebilir.

Kalıp Tasarımında Ustalaşmak

Naylon enjeksiyon kalıplama için bir kalıp oluşturmak, ince bir heykel yapmaya benzer. Tasarım aşaması, yalnızca nihai ürünün estetiğini değil aynı zamanda işlevselliğini de belirleyebileceği için kritik öneme sahiptir. Mühendisler, duvar kalınlığı, kolay çıkarma için çekme açıları ve verimli ısı dağılımı için soğutma kanalları gibi faktörleri göz önünde bulundurmalıdır.

Ek olarak, kalıp malzemeleri dikkatle seçilmelidir. Takım çelikleri ve alüminyum, her birinin avantajları ve dezavantajları olan yaygın seçeneklerdir. Alüminyum kalıplar genellikle daha ucuzdur ve daha hızlı geri dönüş süreleri sunarken, yüksek hacimli üretimin aşınma ve yıpranmasına çelik muadilleri kadar etkili bir şekilde dayanamayabilirler.

Enjeksiyon Hızı: Hız İhtiyacı

Enjeksiyon kalıplamada hız çok önemlidir ve malzemenin kalıba enjekte edilme hızı nihai ürünü büyük ölçüde etkileyebilir. Yüksek enjeksiyon hızları eğrilme veya eksik dolum gibi kusurlara yol açabilirken, düşük hızlar döngü sürelerini uzatabilir ve genel üretkenliği azaltabilir. Doğru dengeyi tutturmak, deneyim ve naylonun farklı koşullar altında nasıl davrandığının anlaşılmasını gerektirir.

Üreticiler genellikle akış davranışını tahmin etmek ve enjeksiyon hızını optimize etmek için simülasyon yazılımı kullanırlar. Mühendisler enjeksiyon sürecini modelleyerek olası sorunları ortaya çıkmadan önce tespit edebilir, böylece gerçek üretim sırasında zaman ve kaynak tasarrufu sağlayabilirler. Bu tür bir teknoloji, kalıplama mükemmelliği arayışında vazgeçilmez hale gelmiştir.

Kalite Kontrol: Son Sınır

Kusurlar maliyetli geri çağırmalara ve hasarlı itibarlara yol açabileceğinden, naylon enjeksiyon kalıplamada kalite güvencesi çok önemlidir. Üreticiler, her bir kalıplanmış parçanın katı kalite standartlarını karşıladığından emin olmak için görsel incelemeler, boyutsal ölçümler ve mekanik özellik değerlendirmeleri dahil olmak üzere çeşitli test yöntemleri kullanırlar.

Yaygın olarak kullanılan tekniklerden biri, enjeksiyon kalıplama sürecinin istatistiksel yöntemlerle izlenmesini ve kontrol edilmesini içeren istatistiksel süreç kontrolünün (SPC) kullanılmasıdır. Üreticiler, üretim çalışmalarından elde edilen verileri analiz ederek eğilimleri belirleyebilir ve kusurlar ortaya çıkmadan önce düzeltici eylemler uygulayarak ürünlerinin güvenilirliğini daha da artırabilir.

Vaka Çalışmaları: Başarı Hikayeleri

Birçok şirket, ürün tekliflerini geliştirmek için naylon enjeksiyon kalıplamadan başarıyla yararlanmıştır. Örneğin, önde gelen bir otomotiv üreticisi hafif yakıt hatlarının üretimi için naylon enjeksiyon kalıplama uygulamıştır. Şirket, daha ağır çelik bileşenleri naylonla değiştirerek önemli ölçüde ağırlık tasarrufu sağladı, araç verimliliğini artırdı ve emisyonları azalttı.

Ayrıca bir tüketici elektroniği şirketi, dayanıklılık ve estetiğin bir arada olması gereken akıllı telefon kılıfları için naylona yöneldi. Şirket, cam dolgulu naylon kullanarak sadece cihazları korumakla kalmayan, aynı zamanda şık tasarımlarıyla tüketicilere hitap eden kılıflar üretti. Bu tür başarı hikayeleri, naylon enjeksiyon kalıplamanın endüstrileri nasıl yeniden şekillendirebileceğini ve yeniliği nasıl teşvik edebileceğini göstermektedir.

İşleri Isıtmak: Sizi Terleten Sıcaklıklar

Sıcaklık Kontrolünün Önemi

Sıcaklık, naylon enjeksiyon kalıplama sürecinde kritik bir rol oynar. Naylonun optimum erimesini, akışını ve soğumasını sağlamak için hem varil hem de kalıp sıcaklıkları titizlikle kontrol edilmelidir. Sıcaklıklar çok düşükse, naylon tamamen erimeyebilir, bu da zayıf dolum ve kusurlara yol açar. Tersine, sıcaklıklar çok yüksekse, malzeme bozularak renk değişikliğine ve mekanik özelliklerin bozulmasına neden olabilir.

Varil sıcaklığı, kullanılan özel naylon sınıfına bağlı olarak tipik olarak 230°C ile 280°C (446°F ile 536°F) arasında ayarlanır. Varyasyonlar erimiş malzemenin viskozitesini önemli ölçüde etkileyebileceğinden, bu sıcaklığın yakından izlenmesi çok önemlidir. Varil sıcaklıklarının uygun şekilde yönetilmesi yalnızca tutarlı bir kalite sağlamakla kalmaz, aynı zamanda döngü sürelerini en aza indirerek üretim verimliliğini de artırır.

Soğutma: İsimsiz Kahraman

Soğutma, enjeksiyon kalıplama sürecinde ısıtma kadar hayati önem taşır. Naylon kalıba enjekte edildikten sonra, istenen şekle katılaşması için soğuması gerekir. Soğutma hızı, kalıplanan parçanın boyutsal stabilitesini, yüzey kalitesini ve mekanik özelliklerini etkileyebilir. Bu nedenle mühendisler, homojen soğutmayı kolaylaştırmak ve bükülme veya deformasyonu önlemek için kalıp içindeki soğutma kanallarını dikkatlice tasarlamalıdır.

Soğutma süreleri, kalıplanan parçanın kalınlığına ve karmaşıklığına bağlı olarak değişebilir. İnce duvarlı bileşenler yalnızca birkaç saniye soğutma gerektirebilirken, daha kalın parçaların birkaç dakikaya ihtiyacı olabilir. Üreticiler genellikle kalıp tasarımlarını optimize etmek için soğutma simülasyonları yaparak ısının eşit ve verimli bir şekilde dağıtılmasını sağlar.

Tutarlılığı Sürdürmek: Başarının Anahtarı

Enjeksiyon kalıplama süreci boyunca tutarlı sıcaklıkların korunması dikkatli bir planlama ve izleme gerektirir. Üreticiler genellikle hassas sıcaklık yönetimi elde etmek için termokupllar ve ısıtıcılar kullanan gelişmiş sıcaklık kontrol sistemleri kullanırlar. Bu tür sistemler makine kontrolleriyle entegre edilebilir ve kalıplama sürecinden gelen geri bildirimlere göre gerçek zamanlı ayarlamalar yapılmasını sağlar.

Ayrıca, veri analitiği kullanımı sıcaklık eğilimleri ve değişimleri hakkında değerli bilgiler sağlayabilir. Üreticiler geçmiş verileri analiz ederek kalıpları belirleyebilir ve süreçlerini buna göre ayarlayarak kalıplanmış parçalarında tutarlı kalite ve performans sağlayabilir.

Sıcaklıkla İlgili Kusurlar: Uyarıcı Bir Hikaye

Sıcaklıkla ilgili kusurlar bir üreticinin en kötü kabusu olabilir. Yetersiz erime kısa atışlara veya eksik dolgulara yol açabilirken, aşırı sıcaklıklar kalıplanmış parçanın yüzeyinde çizgiler veya lekelerle karakterize edilen bir kusur olan yayılmaya neden olabilir. Bu kusurlar nihai ürünün bütünlüğünü ve estetiğini tehlikeye atabileceğinden, üreticiler tetikte olmalıdır.

Sıcaklıkla ilgili sorunlara bir örnek "termal bozulma" olarak bilinen olgudur. Naylon uzun süre boyunca aşırı yüksek sıcaklıklara maruz kalırsa parçalanabilir ve mekanik mukavemet ve netlik kaybına neden olabilir. Bu riski azaltmak için üreticiler önerilen işleme sıcaklıklarına uymalı ve naylon peletlerdeki nem içeriğini en aza indirmek için kurutma tekniklerini kullanmalıdır.

Sıcaklık Kontrolünün Geleceği

Teknoloji gelişmeye devam ettikçe, naylon enjeksiyon kalıplamada sıcaklık yönetimi yöntemleri de gelişmektedir. Kızılötesi ısıtma ve lazer tabanlı sıcaklık izleme gibi yeni teknolojiler, sıcaklık kontrolünün iyileştirilmesi için umut vaat etmektedir. Bu yenilikler, kalıplama sürecinin her aşamasının hassasiyetle yürütülmesini sağlayarak verimliliği artırabilir ve israfı azaltabilir.

Ayrıca, yapay zekanın (AI) sıcaklık yönetim sistemlerine entegrasyonu ufukta görünmektedir. Yapay zeka algoritmaları, optimum sıcaklık ayarlarını tahmin etmek için kalıplama sürecinden gelen gerçek zamanlı verileri analiz edebilir ve bu da tutarlılığı ve kaliteyi artırır. Bu teknolojiler olgunlaştıkça, üreticiler naylon enjeksiyon kalıplamada sıcaklık kontrolünün karmaşıklığını yönetmek için daha donanımlı olacaklardır.

Peletlerden Mükemmelliğe: Kalıplama Sihri Ortaya Çıkıyor

Peletlerin Hazırlanması

Peletlerden kalıplanmış ürünlere giden yolculuk malzeme hazırlığı ile başlar. Naylon peletler, kalıplama sırasında malzemenin performansını olumsuz etkileyebilecek nemi gidermek için dikkatlice kurutulmalıdır. Kurutma işlemi tipik olarak, peletlerin önceden belirlenmiş süreler boyunca belirli sıcaklıklarda tutulduğu ısıtmalı fırınlarda veya kurutucu kurutucularda gerçekleşir.

Kurutma işlemi çok önemlidir, çünkü az miktarda nem bile naylon içindeki polimer zincirlerini parçalayan kimyasal bir reaksiyon olan hidrolize yol açabilir. Bu bozulma, kalıplanmış parçaların mekanik özelliklerini tehlikeye atarak daha düşük mukavemet ve dayanıklılıkla sonuçlanabilir. Üreticiler nem seviyelerini özenle izlemeli ve kullanılan belirli naylon sınıfına göre kurutma önerilerine uymalıdır.

Enjeksiyon Süreci

Naylon peletler uygun şekilde kurutulduktan sonra enjeksiyon kalıplama makinesine beslenir. Makinenin namlusu peletleri erime noktasına kadar ısıtarak enjeksiyona hazır viskoz bir malzeme oluşturur. Erimiş naylon kalıp boşluğuna 300 mm/s'yi aşabilen hızlarda enjekte edildiğinden, bu aşama yüksek basınç ile karakterize edilir.

Enjeksiyon işlemi, kalıbın eşit şekilde doldurulmasını sağlamak için hassas kontrol gerektirir. Mühendisler, kalıplama döngüsünü optimize etmek için enjeksiyon hızı, basınç ve bekletme süresi gibi faktörleri göz önünde bulundurmalıdır. Yanlış uygulanan bir enjeksiyon, bitmiş ürünün kalitesini tehlikeye atabilecek hava tuzakları veya eksik dolgular gibi kusurlara yol açabilir.

Soğutma ve Katılaşma

Erimiş naylon kalıp boşluğunu doldurduktan sonra soğutma başlar. Soğutma işlemi, viskoz malzemeyi katı hale dönüştürdüğü için kritik öneme sahiptir. Mühendisler soğutma süresini üretim verimliliği ile dengelemelidir, çünkü daha uzun soğutma süreleri döngü sürelerini uzatabilir ve toplam çıktıyı azaltabilir.

Kalıp içindeki soğutma sisteminin tasarımı çok önemlidir. Soğutma kanalları, eşit ısı dağılımını desteklemek için stratejik olarak yerleştirilmeli ve kalıbın tüm alanlarının aynı hızda soğuması sağlanmalıdır. Hızlı soğutma eğrilme veya çatlamaya yol açabilirken, yavaş soğutma eşit olmayan büzülme ve boyutsal yanlışlıklara neden olabilir.

Fırlatma: Gerçeklik Anı

Kalıplanan parça yeterince soğuduktan sonra kalıp açılır ve bitmiş ürün dışarı atılır. Üreticiler dikkatli planlama ve uygulamalarının karşılığını aldıklarını umduklarından, bu aşamaya genellikle rahat bir nefes eşlik eder. Fırlatma mekanizması, parça üzerindeki gerilimi en aza indirecek ve bu kritik aşamada herhangi bir kusur oluşmamasını sağlayacak şekilde tasarlanmalıdır.

Yaygın fırlatma yöntemleri arasında mekanik ejektörler, hava fırlatma ve hidrolik sistemler bulunur. Kalıplanan parçanın karmaşıklığına ve inceliğine bağlı olarak her yöntemin avantajları ve dezavantajları vardır. Örneğin, hassas parçalar hasarı önlemek için daha nazik çıkarma yöntemleri gerektirebilirken, daha büyük bileşenler daha sağlam sistemlerden yararlanabilir.

Kalite Güvencesi: Son Kontrol

Fırlatmadan sonra, kalıplanmış parçalar spesifikasyonları karşıladıklarından emin olmak için titiz kalite kontrollerinden geçer. Bu aşama görsel denetimleri, boyutsal ölçümleri ve mekanik özellik testlerini içerebilir. Bu süreçte tespit edilen herhangi bir kusur, yeniden işleme veya hurdaya çıkarmaya yol açabilir ve bu da kapsamlı kalite güvencesinin önemini vurgular.

Üreticiler genellikle istatistiksel örnekleme tekniklerini içeren kalite kontrol protokolleri uygularlar. Üreticiler, temsili bir parça örneğini test ederek genel kaliteyi değerlendirebilir ve süreç ayarlamaları hakkında bilinçli kararlar verebilir. Bu proaktif yaklaşım, yüksek standartların korunmasına yardımcı olur ve yalnızca en iyi ürünlerin pazara ulaşmasını sağlar.

Örnek Olay İncelemeleri: Mükemmelliğe Ulaşmak

Birkaç kayda değer vaka çalışması, naylon enjeksiyon kalıplamada peletlerden mükemmelliğe giden başarılı yolculuğu göstermektedir. Örneğin, bir tıbbi cihaz üreticisi, cerrahi bir alet için hem hassasiyet hem de dayanıklılık gerektiren bir naylon bileşen geliştirdi. Ekip, gelişmiş simülasyon yazılımı kullanarak kalıp tasarımını ve işleme parametrelerini optimize etti ve kusursuz bir nihai ürün elde etti.

Bir başka başarı öyküsü de hafif bisiklet çerçeveleri için naylon enjeksiyon kalıplama kullanan bir spor malzemeleri şirketiyle ilgilidir. Şirket, uygun naylon sınıfını dikkatlice seçerek ve kalıplama sürecini optimize ederek, mukavemetten ödün vermeden ağırlıkta önemli bir azalma elde etmiştir. Bu tür vaka çalışmaları, naylon enjeksiyon kalıplamanın yüksek kaliteli, işlevsel ürünler elde etmedeki dönüştürücü gücünü göstermektedir.

Sorun Giderme: Hayalleriniz Tam Olarak Gerçekleşmediğinde

Naylon Enjeksiyon Kalıplamada Sık Karşılaşılan Sorunlar

En iyi planlara rağmen, üreticiler naylon enjeksiyon kalıplama işlemi sırasında sıklıkla zorluklarla karşılaşırlar. Yaygın sorunlar arasında kısa atışlar, eğrilme, parlama ve yayılma veya renk değişikliği gibi yüzey kusurları yer alır. Bu sorunları ve temel nedenlerini anlamak, bunları etkili bir şekilde çözmek için çok önemlidir.

Kalıp boşluğu tamamen doldurulmadığında kısa çekimler meydana gelir ve eksik parçalara neden olur. Bu sorun yetersiz enjeksiyon basıncı, yetersiz malzeme akışı veya yanlış sıcaklık ayarlarından kaynaklanabilir. Altta yatan nedenin teşhis edilmesi, gelecekteki vakaların önlenmesi için çok önemlidir.

Çarpıtma: Zorlu Bir Düşman

Çarpılma, naylon enjeksiyon kalıplamada sık karşılaşılan bir başka zorluktur. Kalıplanan parçalar eşit olmayan bir şekilde soğuduğunda deforme olabilir ve boyutsal yanlışlıklara yol açabilir. Çarpılma, soğutma hızları, kalıp tasarımı ve malzeme özellikleri gibi faktörlerden etkilenebilir.

Çarpılmayı azaltmak için üreticiler soğutma sisteminin eşit ısı dağılımını desteklediğinden emin olmalıdır. Ayrıca, kalıp tasarımının uygun çekim açıları ve özelliklerle optimize edilmesi, çarpılmaya katkıda bulunan stres konsantrasyonlarını en aza indirmeye yardımcı olabilir.

Flaş: Kaçınılması Gereken Bir Baş Belası

Kalıp ayırma çizgileri boyunca istenmeyen fazla malzeme olan parlama, hem estetiği hem de işlevselliği etkileyebilen bir sıkıntıdır. Bu sorun genellikle aşırı enjeksiyon basıncından veya yanlış hizalanmış kalıplardan kaynaklanır. Üreticiler parlamayı gidermek için enjeksiyon basıncını azaltabilir, kalıp hizalamasını ayarlayabilir ve hava çıkışı için uygun havalandırma sağlayabilir.

Sorun Giderme Teknikleri

Sorunları etkili bir şekilde gidermek için üreticiler çeşitli teknikler kullanabilir. Kök neden analizi (RCA), sorunların altında yatan nedenlerin belirlenmesini ve düzeltici eylemlerin uygulanmasını içeren sistematik bir yaklaşımdır. Balık kılçığı diyagramları ve Pareto çizelgeleri gibi araçlar bu süreçte yardımcı olabilir ve ekiplerin sorunları görselleştirmesine ve önceliklendirmesine olanak tanır.

Ayrıca, düzenli makine bakımı yapmak ve ekipmanı kalibre etmek, sorunların ilk etapta ortaya çıkmasını önlemeye yardımcı olabilir. Rutin incelemeleri ve ayarlamaları içeren önleyici bakım programları, makine performansını korumak ve yüksek kaliteli kalıplanmış parçalar üretmek için gereklidir.

Veri Analitiğinin Rolü

Veri analitiğinin sorun giderme süreçlerine entegrasyonu, üreticilerin sorun çözme yaklaşımında devrim yaratmıştır. Üreticiler, üretim verilerini gerçek zamanlı olarak analiz ederek potansiyel sorunlara işaret edebilecek eğilimleri ve anormallikleri belirleyebilir. Bu proaktif yaklaşım, sorunlar büyümeden önce bilinçli kararlar almalarını ve düzeltici eylemler uygulamalarını sağlar.

Örneğin, kusurlu parçalarda ani bir artış tespit edilirse, üreticiler üretim parametrelerini hızlı bir şekilde araştırabilir ve olası nedenleri belirleyebilir. Bu duyarlılık düzeyi genel kaliteyi iyileştirir ve enjeksiyon kalıplama sürecinin verimliliğini artırır.

Başarısızlıktan Öğrenmek

Naylon enjeksiyon kalıplamanın karmaşık dünyasında, her çaba başarı getirmeyecektir. Ancak her başarısızlık büyüme ve öğrenme için bir fırsat sunar. Üreticiler, sorunlarla karşılaşılan üretim çalışmaları üzerinde kapsamlı otopsiler yaparak, gelecekteki süreçleri bilgilendiren değerli bilgiler edinebilirler.

Kuruluşlar içinde başarısızlık öykülerinin paylaşılması, sürekli iyileştirme kültürünü geliştirerek ekipleri yenilik yapmaya ve denemeye teşvik edebilir. Bu şekilde, hayaller tam olarak gerçekleşmediğinde bile, üreticiler zorlukları mükemmelliğe doğru atlama taşlarına dönüştürebilir.

Kalıpçılığın Geleceği: Naylon Rüyalar mı Plastik Kabuslar mı?

Sürdürülebilirliğin Etkisi

Dünya çevre sorunlarının giderek daha fazla farkına vardıkça, naylon enjeksiyon kalıplamanın geleceği sürdürülebilirlikle yakından bağlantılıdır. Plastik endüstrisi, kirlilik ve atıklardaki rolü nedeniyle inceleme altında olup, üreticileri çevre dostu alternatifler ve uygulamalar aramaya sevk etmektedir.

Naylon, özellikle yenilenebilir kaynaklardan elde edildiğinde, sürdürülebilirlik hedefleriyle uyum sağlama potansiyeline sahiptir. Piyasada, geleneksel petrol bazlı naylona daha çevreci bir alternatif sunan biyolojik olarak parçalanabilen naylon seçenekleri ortaya çıkmaktadır. Bu yenilikler, üreticilerin daha sürdürülebilir bir geleceğe katkıda bulunurken çevre bilincine sahip tüketicilere hitap etmeleri için fırsatlar sunmaktadır.

3D Baskının Yükselişi

Teknolojideki yenilikler naylon kalıplamanın geleceğini de şekillendiriyor. Katmanlı üretimin veya 3D baskının yükselişi, naylon bileşenlerin üretilmesi için yeni yollar açtı. Geleneksel enjeksiyon kalıplama yüksek hacimli üretim için tercih edilen bir yöntem olmaya devam ederken, 3D baskı düşük hacimli çalışmalar veya karmaşık tasarımlar için esneklik ve özelleştirme sunuyor.

Üreticiler, enjeksiyon kalıplama ve 3D baskıyı birleştirerek her iki teknolojinin güçlü yönlerinden yararlanmalarını sağlayan hibrit yaklaşımları giderek daha fazla araştırıyor. Bu eğilim, hızlı prototipleme ve geleneksel yöntemlerle elde edilmesi zor olabilecek karmaşık parçaların üretimine olanak tanıyor.

Otomasyon ve Endüstri 4.0

Naylon enjeksiyon kalıplamada otomasyon ve Endüstri 4.0 ilkelerinin entegrasyonu üretim alanında devrim yaratmaya hazırlanıyor. Birbirine bağlı makineler ve gerçek zamanlı veri analitiği ile donatılmış akıllı fabrikalar, maliyetleri düşürürken üretkenliği ve kaliteyi artırabilir.

Otomatik sistemler üretim parametrelerini gerçek zamanlı olarak izleyip ayarlayarak optimum performans sağlar. Bu otomasyon seviyesi insan hatasını en aza indirir ve üreticilerin üretimi verimli bir şekilde ölçeklendirmesine olanak tanıyarak çeşitli sektörlerde naylon bileşenlere yönelik sürekli artan talebi karşılar.

Düzenleyici Zorlukların Üstesinden Gelme

Üreticiler yenilik yapmak için çabalarken, malzeme ve süreçlerle ilgili yasal zorlukların da üstesinden gelmeleri gerekiyor. Çevresel etki ve ürün güvenliğini çevreleyen daha katı düzenlemeler sektörü yeniden şekillendiriyor. Üreticiler bir yandan inovasyon hedeflerini sürdürürken bir yandan da uyumluluğu sağlamak için bilgili ve uyarlanabilir olmalıdır.

Üreticiler, düzenleyici kurumlar ve araştırma kurumları dahil olmak üzere sektör paydaşları arasındaki işbirliği, naylon enjeksiyon kalıplama alanını ilerletirken düzenleyici standartları karşılayan sürdürülebilir uygulamaların ve malzemelerin geliştirilmesini kolaylaştırabilir.

Önümüzdeki Yol: Hayaller ve Gerçeklerin Karışımı

Naylon enjeksiyon kalıplamanın geleceği büyük umut vaat ediyor, ancak aynı zamanda üreticilerin ele alması gereken zorluklar da sunuyor. Sürdürülebilirlik, teknolojik gelişmeler ve düzenleyici gerekliliklerin karmaşıklığı arasında gezinirken, sektör çevik ve ileri görüşlü olmalıdır.

Yenilikçi yaklaşımları benimseyerek ve sürekli iyileştirme kültürünü teşvik ederek üreticiler sadece plastikleri değil, aynı zamanda daha parlak, daha sürdürülebilir bir geleceği de şekillendirebilirler. Naylon enjeksiyon kalıplama yolculuğu bir dönüşüm ve esneklik yolculuğudur - yol boyunca engellerin üstesinden gelirken hayalleri gerçeğe dönüştürme çabasıdır.

Sonuç

Naylon enjeksiyon kalıplama bir üretim sürecinden daha fazlasıdır; insan yaratıcılığının, yaratıcılığının ve esnekliğinin bir kanıtıdır. İpek çorap günlerinden otomotiv, havacılık ve tüketim mallarındaki modern uygulamalara kadar naylon, çok yönlü ve dayanıklı bir malzeme olarak kendine bir yer edinmiştir. Bu sürecin inceliklerini araştırırken, basit peletleri günlük hayatımızı şekillendiren yüksek kaliteli ürünlere dönüştürmenin ardındaki sanat ve bilimi ortaya çıkardık.

Kalıplama hayallerinden mükemmelliğe ulaşma yolculuğu, sıcaklık kontrolünden kusurların giderilmesine kadar zorluklarla doludur. Yine de sektörde yenilikçiliği ve sürekli gelişimi teşvik eden tam da bu zorluklardır. Veri analitiği ve otomasyon gibi ileri teknolojilerin entegrasyonu, naylon enjeksiyon kalıplama alanını yeniden şekillendirmekte ve üreticilerin verimliliği ve kaliteyi artırırken çevresel etkilerini azaltmalarına olanak tanımaktadır.

Geleceğe baktığımızda, naylon enjeksiyon kalıplama endüstrisinin bir kavşakta durduğu açıktır. Sürdürülebilirliğin ön plana çıkmasıyla birlikte, üreticiler çevre dostu alternatifleri ve tüketici beklentileriyle uyumlu yenilikçi uygulamaları keşfederek uyum sağlamalı ve gelişmelidir. Katmanlı üretim ve Endüstri 4.0 teknolojilerinin yükselişi, büyüme ve dönüşüm için heyecan verici fırsatlar sunarak üreticilerin daha iyi bir yarını şekillendirirken naylonun tüm potansiyelinden yararlanmasına olanak tanıyor.

Son olarak, ister bir endüstri emektarı, ister meraklı bir yeni gelen veya sadece iyi hazırlanmış ürünlerin güzelliğini takdir eden biri olun, naylon enjeksiyon kalıplama dünyası sizi büyük hayaller kurmaya davet ediyor. Zorlukları kucaklayın, başarıları kutlayın ve her seferinde bir kalıplanmış parça olmak üzere üretimin geleceğini nasıl şekillendirebileceğimize dair sohbete devam edin. Haydi durmayın, hayal gücünüzü serbest bırakın, çünkü naylon enjeksiyon kalıplama dünyasında olasılıklar hayalleriniz kadar sınırsızdır!

Cevapla

Tartışmaya katılmak ister misiniz?Katkıda bulunmaktan çekinmeyin!