Automobil-Spritzgießen ist eines der wichtigsten Elemente bei der Herstellung von Automobilteilen aus hochwertigem Stahl mit hoher Lebensdauer. In modernen Autos ist der Kunststoffspritzguss ein fester Bestandteil des Ganzen. Er hilft bei der Herstellung des Armaturenbretts oder anderer detaillierter Motorenteile des Fahrzeugs. Darüber hinaus sind die verschiedenen Techniken, Materialien und Vorteile des Spritzgießens entscheidende Ansatzpunkte für Automobilhersteller und -zulieferer. In diesem Artikel werden wir die Geschichte, die Produktionsverfahren, die Anwendungen sowie die verschiedenen Vor- und Nachteile des Automobil-Spritzgießens erörtern.

Was ist Kunststoff-Spritzgießen für die Automobilindustrie?

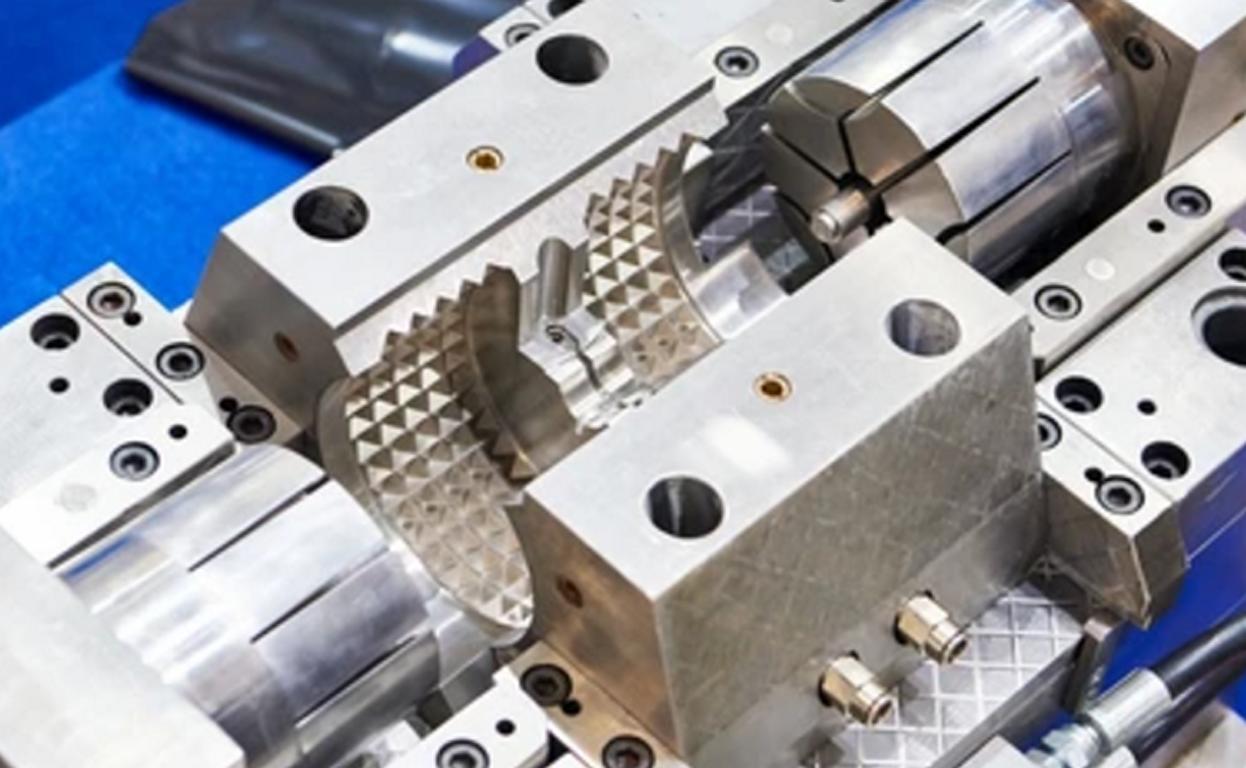

Kunststoff-Spritzgießen für die Automobilindustrie bezieht sich auf das Verfahren, bei dem komplex geformte Kunststoffteile für Kraftfahrzeuge aus geschmolzenem Material in einer Form hergestellt werden. Es wird insbesondere in der Automobilindustrie angewandt, da es eine akzeptable Genauigkeit und Konsistenz der Teile gewährleistet. Außerdem garantiert es eine hohe Produktivität. Spritzgussteile für die Automobilindustrie umfassen große Außenverkleidungen und kleine Kunststoffteile für den Innenraum. Sie haben bestimmte Anforderungen an Leistung und Beständigkeit.

Geschichte des Automobil-Spritzgießens

In der Automobilindustrie wird das Spritzgießen seit den Anfängen der Anpassung des Verfahrens an die Massenproduktion in den 1930er Jahren eingesetzt. Das Spritzgießen wurde zunächst für die Herstellung relativ einfacher Teile eingesetzt. Mit der Entwicklung von Technologie und Werkstoffen hat das Verfahren dann zahlreiche Anwendungen in verschiedenen Bereichen gefunden. Viele Automobil-Spritzgießereien haben sich verschiedene komplizierte Verfahren ausgedacht. So können sie helfen, noch komplexere und leichtere Autoteile herzustellen. Dies wird auch dazu beitragen, die Herstellungskosten zu senken und gleichzeitig die Leistung des Fahrzeugs zu verbessern.

Arten von Automobil-Spritzgießverfahren

Im Allgemeinen gibt es die folgenden Kategorien von Spritzgussverfahren für die Automobilindustrie.

1. Thermoplastisches Spritzgießen

Bei dieser Methode werden Kunststoffe verwendet, die schmelzen können. Danach kann er viele Male neu geformt werden, ohne zerstört zu werden. Außerdem wird es wegen seiner Flexibilität und Wiederverwertbarkeit häufig im Automobilbau für die Herstellung einer Vielzahl von Armaturenbrettern, Klammern und Verkleidungen verwendet.

2. Duroplast-Spritzgießen

Bei duroplastischen Materialien verfestigt sich das Material nach dem Erhitzen dauerhaft. Dies macht sie zu einem perfekten Material für Teile, die hohe Temperaturen erfordern, z. B. Motorenteile. Nach der Erstarrung können diese Werkstoffe nicht wieder eingeschmolzen oder umgeformt werden.

3. Umspritzen

Beim Umspritzen wird eine zusätzliche Materialschicht über ein bereits vorhandenes Teil gegossen. Ersteres wird z. B. häufig angewandt, um griffige Griffe oder Dichtungen für Fahrzeugteile herzustellen.

4. Gasunterstütztes Spritzgießen

Bei dieser Technik wird ein Mittel verwendet, das das Gas in den Formkanälen zum Zeitpunkt der Herstellung des Teils aufschäumt. Es hat ein geringeres Gewicht als die meisten Eisenmetalle. Es ist jedoch sehr stabil und ideal für die Herstellung großer Strukturen wie Türgriffe und Verkleidungen.

5. Formteil einlegen

Beim Insert Molding werden die Teile in der Form platziert und dann wird Kunststoff um die Teile herum gespritzt. Dieser kann aus Metall oder einem anderen Material bestehen. Außerdem werden bei diesem Material mehrere Werkstoffe in einem Teil kombiniert. Dadurch wird nicht nur die Festigkeit und Haltbarkeit des Produkts verbessert, sondern es ergeben sich auch andere Vorteile.

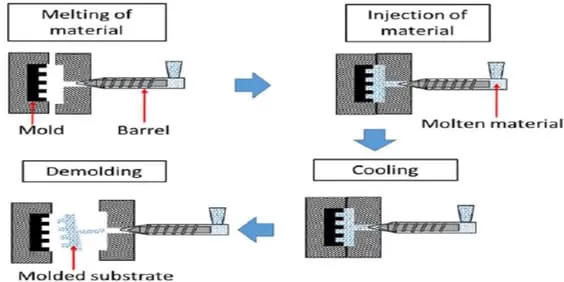

Vollständiger Prozess des Automobil-Spritzgießens

Das Automobilspritzgießen ist ein Verfahren zur Herstellung von Kunststoffen für Automobile. Es umfasst mehrere wichtige Schritte, um eine hohe Präzision, Konsistenz und Qualität des Endprodukts zu gewährleisten;

1. Einspannen:

Das Schließen ist der erste Vorgang beim Spritzgießen. Dabei werden die beiden Platten der Form durch Kraftanwendung geschlossen. Wie bereits beschrieben, besteht die Form aus zwei Hälften, die mit einer Schließeinheit zusammengepresst werden. Diese Einheit hat eine ausreichende Schließkraft, um die Form während des Einspritzens des geschmolzenen Kunststoffs geschlossen zu halten. Die Höhe der Schließkraft hängt von der Größe der zu verwendenden Formen und der Art des Materials ab. Es ist immer notwendig, die Schließeinheit richtig einzusetzen, um Leckagen im Formhohlraum zu vermeiden und sicherzustellen, dass der Hohlraum dicht verschlossen ist.

2. Einspritzung

Nachdem die Form geschlossen wurde, ist sie bereit für die Einspritzphase. Dabei wird das Kunststoffgranulat in Form eines Feststoffs in einen beheizten Zylinder gefüllt, wo es sich verflüssigt. Der geschmolzene Kunststoff fließt dann mit sehr hohem Druck durch eine Düse in den Formhohlraum. Der Druck und die Einspritzgeschwindigkeit werden daher genau überwacht, um sicherzustellen, dass die Form gefüllt wird. Außerdem wird so sichergestellt, dass der Kunststoff in den inneren Hohlraum der Form gelangt, ohne dass sich einige der üblichen Fehler bilden. Dazu können die Bildung von Luftblasen oder eine unvollständige Füllung der Form gehören.

3. Kühlung

Sobald das Kunststoffmaterial in die Form gespritzt wurde, beginnt es zu erstarren und sich zu verfestigen. Die Kühlung ist ebenfalls ein sehr wichtiger Schritt, da sie die endgültigen Abmessungen des Teils und seine Festigkeit bestimmt. Durch die Kühlkanäle im Inneren der Form wird die Wärme mit großer Hitze und in relativ kurzer Zeit verteilt. Die Zeit, die das Teil zum Abkühlen benötigt, ist entscheidend. Denn es kann schrumpfen oder sich verziehen, und wenn das Teil lange Zeit abkühlt, kann sich der gesamte Produktionsprozess verlangsamen.

4. Auswurf:

Nachdem das Teil abgekühlt und erstarrt ist, öffnet sich die Form und das Teil wird ausgestoßen. Bei diesem Verfahren werden in der Regel Auswerferstifte verwendet, die das Teil einfach aus der Form drücken. Manchmal werden auch Luftbläser oder mechanische Platten verwendet, um ein Teil herauszuziehen. Die Entnahme des Teils aus der Form ist ein entscheidender Prozess, der mit großer Vorsicht durchgeführt werden muss. Damit das Teil nicht beschädigt wird, insbesondere wenn es verziert ist oder mehrere Merkmale aufweist.

5. Fertigstellung:

Der letzte Arbeitsgang ist die Endbearbeitung, bei der überschüssiges Material oder eine Haut, der so genannte Grat, entfernt wird. Das Teil kann auch geschliffen und lackiert werden. Außerdem wird es je nach Verwendungszweck zusammengebaut, wenn es ein Bestandteil eines Systems sein soll. Die Oberflächenbearbeitung stellt sicher, dass das Teil die gewünschte Genauigkeit, Farbe und Größe aufweist.

Anwendung des Spritzgießens bei der Herstellung von Automobilteilen

Der Einsatz des Spritzgießens ist bei der Herstellung zahlreicher Automobilteile aufgrund der Genauigkeit und der Möglichkeit der Massenproduktion identischer Teile von Bedeutung. Zu den gängigen Automobilteilen, die im Spritzgussverfahren hergestellt werden, gehören

- Komponenten des Dashboards: In der Regel handelt es sich dabei um komplizierte Bauteile, die die Genauigkeit des Spritzgießens erfordern. So ermöglichen sie es, in den Innenraum des Autos zu passen.

- Stoßstangen und Außenverkleidungen: Das Verfahren ermöglicht die Herstellung von steifen und gut aussehenden Außenteilen. So kann es auch Stöße und Witterungseinflüsse überstehen.

- Motorabdeckungen: Diese Teile müssen hitzebeständig sein und eine ausreichende Festigkeit aufweisen.

- Luftansaugkrümmer: Bei diesem Verfahren entstehen leichte und steife Bauteile, die ideal für die Effizienz des Motors sind.

- Innenverkleidung und Griffe: Das Verfahren ermöglicht die Herstellung ästhetisch ansprechender und funktionell wirksamer Teile mit aufwändiger Detailarbeit.

- Elektrische Gehäuse: Diese Bauteile sind wichtig, da sie einen Teil der empfindlichen Elektronik eines Fahrzeugs schützen.

Vorteile des Spritzgießens für die Automobilindustrie

Die Vorteile des Spritzgießens für den Automobilsektor sind folgende;

- Kosteneffiziente Massenproduktion: Das Spritzgießen eignet sich für die Großserienproduktion, wobei die Kosten pro Teil mit zunehmender Anzahl der produzierten Teile sinken.

- Flexibilität bei der Gestaltung: Diese Methode eignet sich für die Herstellung automatischer Konstruktionen, komplexer Formen und Geometrien sowie für Automobilkonstruktionen mit engen Toleranzen.

- Materialvielfalt: Die meisten Arten von Kunststoffen, einschließlich verstärkter Kunststoffe, können verwendet werden. So ermöglichen sie die Herstellung von Teilen mit besonderen Eigenschaften, z. B. hohe Festigkeit oder Hitzebeständigkeit.

- Gleichbleibende Qualität: Das Spritzgießen trägt dazu bei, die Standards in der Automobilproduktion für alle Teile und Unterbaugruppen einzuhalten. Es ist also ein wichtiger Aspekt, um die geforderten Standards zu erreichen.

- Leichte Teile: Diese Eigenschaft ergibt sich aus der Verwendung von leichten Kunststoffen. So trägt es zur Verringerung des Gesamtgewichts des Fahrzeugs bei und verbessert die Kraftstoffeffizienz.

Grenzen des Spritzgießens in Automobilen

- Hohe anfängliche Werkzeugkosten: Die Herstellung von Formen ist sehr kostspielig, und deshalb ist Spritzgießen bei kleinen Produktionsmengen nicht möglich.

- Materialabfälle: Bei dem Verfahren, bei dem Angüsse und Kufen verwendet werden, fällt Ausschuss an, der entweder wiederverwendet oder entsorgt wird.

- Design-Zwänge: Außerdem erhöht es die Kosten und den Zeitaufwand für die empfindlichen Teile. Außerdem wird der Prozess sehr kompliziert und erfordert ein weiteres Verfahren wie die Sekundärbearbeitung.

Alternativen zum Spritzgießen für kostengünstige Automobilprototypen

Für ein frühes Entwicklungsstadium oder eine Kleinserienproduktion gibt es Alternativen zum Spritzgießen: Für ein frühes Entwicklungsstadium oder eine Kleinserienproduktion;

- 3D-Druck: Perfekt für Prototypen, da keine Kosten für Gussformen anfallen. Allerdings ist das Produkt möglicherweise nicht so widerstandsfähig wie ein aus Spritzgussformen hergestelltes Produkt.

- CNC-Bearbeitung: Vorteile: Sie bietet eine hohe Präzision bei der Erstellung des jeweiligen Teils. Nachteilig ist jedoch, dass die Entwicklung komplexer Teile Zeit in Anspruch nehmen kann und kostspielig ist.

- Urethan-Guss: Gut geeignet für die Produktion kleiner Teile. Es bietet also gute Materialeigenschaften und eine gute Oberflächenqualität der Teile. Außerdem erreicht das Verfahren oft nicht die Größe und Produktivität des Spritzgießens.

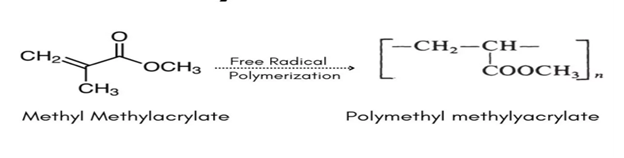

Spritzgießmaterialien für Automobilteile

Zu den gängigen Materialien, die beim Spritzgießen von Automobilen verwendet werden, gehören:

- Polypropylen (PP): Sehr leicht und in der Lage, Stöße im Innenraum des Fahrzeugs zu absorbieren, weitere Informationen finden Sie unter Spritzgießen von Polypropylen Seite.

- Acrylnitril-Butadien-Styrol (ABS): Es ist ein starkes und steifes Material, das hauptsächlich für Armaturenbretter und Verkleidungen verwendet wird und aus diesem Grund berühmt geworden ist. ABS-Spritzgießen Seite.

- Polyamid (Nylon): Es verfügt über eine hohe Festigkeit und Temperaturstabilität, so dass es sich beispielsweise für Anwendungen unter der Motorhaube eignet. Weitere Informationen finden Sie unter Spritzgießen von Nylon Seite.

- Polycarbonat (PC): Sorgt für Sichtbarkeit und Langlebigkeit von Teilen, die mit Beleuchtung zu tun haben, weitere Informationen finden Sie unter Polycarbonat-Spritzgießen Seite.

- Polyurethan (PU): Geeignet für Dichtungen wie kleine gummiartige Teile.

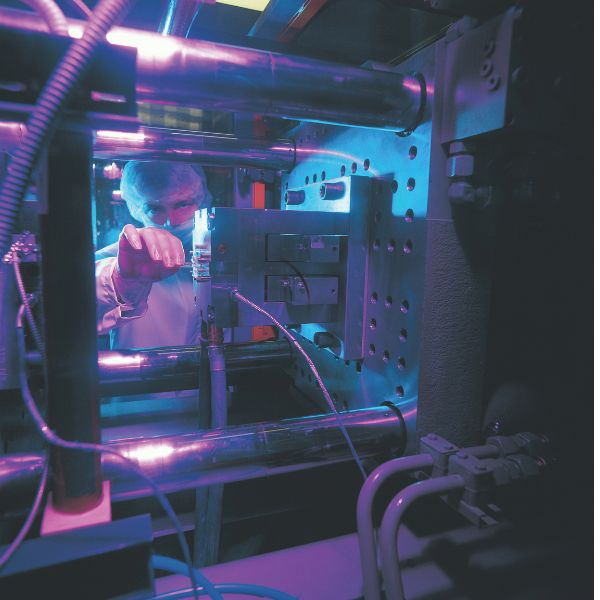

Wählen Sie Sincere Tech für Kunststoff-Spritzguss im Automobilbereich

Hier sind einige Gründe. Warum Sie das Sincere Tech wählen sollten Dienstleistungen im Bereich Spritzgießen:

1. Stärke und Langlebigkeit: Sincere Tech gibt langlebige und haltbare Automobilteile, insbesondere für die Ausübung von Druck wie die Motorblöcke und Gehäuse.

2. Präzision und Konsistenz: Dieses Verfahren garantiert eine hohe Genauigkeit und Gleichmäßigkeit des Produkts und erfüllt die Anforderungen der Automobilindustrie für alle austenitischen Werkstoffe, insbesondere wenn sie in großen Mengen produziert werden.

3. Vorteil Leichtgewicht: It ist ein Leichtgewicht, und unsere schnellen Dienstleistungen machen Autos leicht. So kann es helfen, den Kraftstoffverbrauch und die Leistung zu verbessern.

4. Kosteneffizienz: Es wird vor allem in großen Mengen verwendet,Sincere Tech bietet ebenfalls die beste Möglichkeit. So kann es helfen, die Produktionskosten zu senken, indem die Notwendigkeit für zweite Operationen eliminiert wird.

5. Vielseitige Anwendungen: Gut geeignetes Unternehmen für verschiedene Automobilkomponenten. Es hilft bei der Herstellung verschiedener Teile. Dies kann strukturelle, mikroelektronische und elektrische Anwendungen mit dem Merkmal der Anti-Korrosion umfassen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass der Kunststoffspritzguss in der Automobilindustrie eine zentrale Rolle bei der Herstellung verschiedener Fahrzeugteile spielt. Dazu gehören z. B. die Instrumententafel, Radkappen, Ansaugkrümmer und Motorhauben. Es können sehr genaue Teile in großen Mengen hergestellt werden. Darüber hinaus bietet es Designfreiheit und relative Kosteneffizienz und hat es zu einer Grundlage der modernen Automobilherstellung gemacht. Trotz aller Veränderungen in der Automobilindustrie und der Tendenz, neue Technologien und Materialien in der Produktion einzusetzen. Außerdem nimmt das Spritzgießen bei der Entwicklung neuer Technologien einen besonderen Platz ein. Er trägt dazu bei, die in der modernen Automobilindustrie geforderte Leistung und Qualität zu steigern.

Häufig gestellte Fragen

Q1. Wie trägt das Spritzgießen zur Reduzierung des Fahrzeuggewichts bei?

Mit Hilfe des Spritzgießens ist es möglich, leichtere Kunststoffarten zu verwenden. Sie können viele schwere Materialien wie Metall ersetzen und so das Fahrzeug leichter machen. Dies führt zu einem geringeren Kraftstoffverbrauch und reduziert auch die Emissionen.

Q2. Ist das Spritzgießen für die Herstellung von Autoteilen in kleinen Stückzahlen geeignet?

Obwohl das Spritzgießen ideal für hohe Stückzahlen ist, ist es auch ideal für geringe Stückzahlen. Bei hohen Stückzahlen oder einem präzisen Bedarf an mehreren Teilen ist er jedoch nicht geeignet. Die hohen Werkzeugkosten können bedeuten, dass Methoden wie 3D-Druck oder CNC-Bearbeitung besser für die Aufgabe geeignet sind.

Q3. Welche Arten von Automobilkomponenten sind am besten für den Sincere Tech Mold Maker geeignet?

Die Sincere Tech eignet sich für die Herstellung von leichten und stabilen Teilen wie Motorblöcken, Getriebegehäusen und Strukturteilen, die die Festigkeit von Fahrzeugstrukturen gewährleisten.