Ein umfassender Leitfaden für Peek Plastic Injection Molding

Was ist PEEK-Spritzgießen?

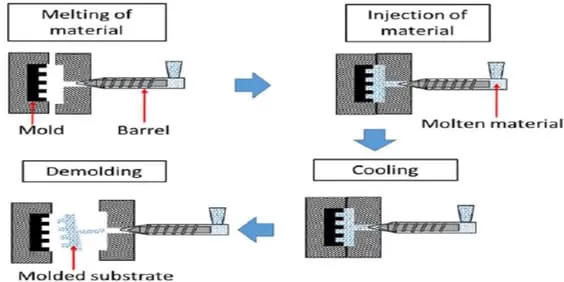

Das Polyetheretherketon (PEEK)-Spritzgießen ist eine spezielle Fertigungstechnik, bei der komplizierte und leistungsstarke Bauteile aus dem thermoplastischen Kunststoff PEEK hergestellt werden. Dieses Verfahren wird auch als PEEK-Spritzgießtechnik bezeichnet. PEEK ist ein technischer Hochleistungspolymer, der für seine bemerkenswerten mechanischen, thermischen und chemischen Eigenschaften bekannt ist. Bei Anwendungen, die eine Mischung aus hoher Temperaturbeständigkeit, chemischer Beständigkeit und mechanischer Festigkeit erfordern, wird es häufig als Material der Wahl gewählt.

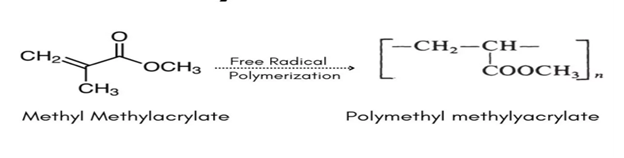

Verstehen des Peek-Materials

Definition von Peek und Eigenschaften von Peek Peek, auch bekannt als Polyetheretherketon, ist ein Hochleistungsthermoplast, der für seine bemerkenswerten mechanischen, thermischen und chemischen Eigenschaften bekannt ist. Aufgrund seines robusten Charakters eignet er sich hervorragend für den Einsatz in anspruchsvollen Situationen, in denen Präzision und Langlebigkeit von entscheidender Bedeutung sind.

Vorteile der Verwendung Blick ins Spritzgießen Techniken: Die Fähigkeit von Peek, seine strukturelle Integrität auch unter rauen Bedingungen beizubehalten, in Verbindung mit seiner minimalen Feuchtigkeitsaufnahme und starken chemischen Beständigkeit, macht es zu einem perfekten Material für das Spritzgießen. Die Gründe für die zunehmende Beliebtheit von Peek in einer Vielzahl von Branchen werden in diesem Abschnitt erläutert.

Die PEEK Kunststoff-Spritzguss Verarbeitungsparameter

Viele Branchen verwenden den thermoplastischen Kunststoff Polyetheretherketon (PEEK), weil er robust, chemikalienbeständig und stabil bei hohen Temperaturen ist. Das Spritzgießen ist ein beliebtes PEEK-Verfahren. Mit diesem Verfahren lassen sich präzise, komplexe Teile schnell herstellen. Um die besten Ergebnisse beim PEEK-Spritzgießen zu erzielen, müssen einige Elemente sorgfältig berücksichtigt werden.

Man glaubt, dass das Temperaturprofil beim PEEK-Spritzgießen entscheidend ist. Bei etwa 340 Grad Celsius schmilzt PEEK. Die Zylindertemperatur muss hoch sein, damit die Schmelze gleichmäßig fließen und die Form füllen kann. Beim PEEK-Spritzgießen wird das Metallrohr auf 350 bis 400 Grad Celsius erhitzt. Die Temperatur variiert je nach PEEK-Typ. Die Temperatur des Werkzeugs muss sorgfältig gesteuert werden, um Verformungen zu vermeiden und sicherzustellen, dass die Abmessungen des Produkts konstant sind.

Das PEEK-Spritzgießen hängt immer noch von der Einspritzgeschwindigkeit ab. Aufgrund seiner hohen Viskosität muss PEEK schneller eingespritzt werden, um effektiv zu fließen und das Formloch zu füllen. Hohe Einspritzgeschwindigkeiten erhitzen und zersetzen jedoch das Material und beeinträchtigen die mechanischen Eigenschaften und die Oberflächenqualität. Spritzen Sie zunächst mit einer moderaten Geschwindigkeit. Ändern Sie diese je nach Teileform und Werkzeugdesign.

Druck ist ein weiterer wichtiger Faktor beim PEEK-Spritzgießen. Da sich PEEK leicht zusammendrücken lässt, ist es wichtig, das Material mit ausreichend Druck in die Form zu packen, um Löcher und Einfallstellen zu vermeiden. Ein typischer Bohrdruck für PEEK liegt zwischen 100 und 150 MPa. Die Spanne hängt von der Größe und Komplexität des Teils ab. Die Abstimmung von Einspritzdruck und Geschwindigkeit ist entscheidend für qualitativ hochwertige Produkte.

Beim PEEK-Spritzgießen kommt es nicht nur auf Temperatur, Geschwindigkeit und Druck an. Auch die Form, die Platzierung des Anschnitts und die Abkühlzeit sind wichtig. Vermeiden Sie Gasfallen und sorgen Sie für hochwertige Produkte, indem Sie richtig entlüften. Um Anschnittrückstände und Stress zu reduzieren, müssen Anschnittdesign und -installation sorgfältig bedacht werden. Um eine optimale Kristallinität und Größenstabilität zu erreichen, ist eine angemessene Kühlzeit zu wählen.

Beim PEEK-Spritzgießen müssen Temperatur, Geschwindigkeit, Druck und Werkzeugform sorgfältig berücksichtigt werden, um optimale Ergebnisse zu erzielen. Schließlich ist dies entscheidend für optimale Ergebnisse. Wenn sie diese Aspekte überwachen und den Prozess rationalisieren, können sie hochwertige PEEK-Teile mit guten mechanischen Eigenschaften und genauen Abmessungen herstellen. Da sich Hochleistungswerkstoffe in vielen Bereichen immer mehr durchsetzen, ist das Erlernen des PEEK-Spritzgießens entscheidend, um wettbewerbsfähig zu bleiben.

IV. Wichtige Überlegungen zum Peek-Kunststoff-Spritzgießen

Temperaturkontrolle: Die Aufrechterhaltung optimaler Temperaturen beim Peek-Spritzgießen ist ein entscheidender Faktor. Dieses Segment untersucht die Bedeutung der Temperaturkontrolle, die damit verbundenen Herausforderungen und wie die Hersteller diese meistern.

Druckregelung: Präzision bei der Druckregelung ist ein wichtiger Faktor für erfolgreiches Peek-Kunststoffspritzgießen. Wir befassen uns mit den Feinheiten der Druckregelung, ihren Auswirkungen auf den Spritzgießprozess und Strategien zur Erzielung gleichmäßiger Ergebnisse.

Gussformgestaltung für Peek: Die Konstruktion der Formen spielt beim Peek-Spritzgießen eine entscheidende Rolle. In diesem Teil des Artikels wird erörtert, wie die Formen auf die einzigartigen Eigenschaften von Peek zugeschnitten werden, um eine einwandfreie Produktion zu gewährleisten.

Qualitätssicherung und Prüfung: Um die Qualität der in Peek gefertigten Produkte zu gewährleisten, sind strenge Prüfungen erforderlich. Von der Materialprüfung bis zur Kontrolle nach dem Spritzgießen werden in diesem Abschnitt die umfassenden Qualitätssicherungsmaßnahmen beim Peek-Spritzgießen erläutert.

Vorteile von Peek Plastic Injection Molding

Peek-Spritzgießen ist ein gängiges Verfahren für Kunststoffe. Bei diesem Spritzgussverfahren wird Polyetheretherketon (PEEK) verwendet, um haltbare Produkte herzustellen. Im Folgenden wird erläutert, warum der Peek-Kunststoffspritzguss für viele Unternehmen am besten geeignet ist.

Der Kunststoffspritzguss von Peek hat mehrere Vorteile, aber einer der wichtigsten ist, dass das Material gut funktioniert. PEEK ist stark, steif und chemikalienbeständig, daher ist es bei den Menschen beliebt. Es ist ein leicht kristalliner Thermoplast. Er hält 300 Grad Celsius stand und ist damit ideal für hitzebeständige Anwendungen. PEEK ist außerdem verschleiß- und kratzfest und eignet sich daher hervorragend für den Einsatz in ungünstigen Umgebungen, in denen Teile stark beschädigt werden können.

Mit dem Kunststoffspritzguss von Peek können Sie komplizierte Objekte mit präzisen Toleranzen herstellen. Im Spritzgussverfahren können komplexe Formen und Merkmale hergestellt werden, die mit herkömmlichen Methoden nicht möglich sind. Daher eignet sich der Peek-Kunststoffspritzguss ideal für die Herstellung von Einzelstücken unterschiedlicher Größe.

Darüber hinaus bietet das Peek-Kunststoffspritzgießen kostengünstige Produktionsmöglichkeiten für viele Artikel. Das automatisierte Verfahren stellt viele Komponenten schnell und präzise her. Das Kunststoffspritzgießen ist für Unternehmen, die mehr herstellen wollen, günstiger als andere Verfahren. Das liegt daran, dass die Herstellung einer Sache billiger ist als andere Methoden.

Umweltfreundliche Produkte können auch durch Kunststoffspritzgießen hergestellt werden. Abfälle und Umweltauswirkungen können durch das Recycling von PEEK und dessen Verwendung für die Herstellung neuer Produkte reduziert werden. Beim Spritzgießen entsteht nur sehr wenig Abfall, was es noch umweltfreundlicher macht.

Schließlich profitieren Unternehmen, die hochwertige und langlebige Kunststoffartikel herstellen, vom Peek-Kunststoffspritzguss. Unternehmen nutzen den Peek-Kunststoffspritzguss, weil er gut funktioniert, komplexe Designs herstellen kann und kostengünstig und attraktiv ist. Für Unternehmen, die mehr Artikel produzieren wollen, ist das "Peek"-Kunststoffspritzgießen zuverlässig und flexibel. Seine umweltfreundliche Herstellung und Vielseitigkeit machen ihn einzigartig.

Herausforderungen und Lösungen PEEK-Spritzgießen

Das PEEK-Spritzgießen bietet zwar zahlreiche Vorteile, bringt aber auch eine Reihe von Herausforderungen mit sich. Die Bewältigung dieser Herausforderungen ist entscheidend für die erfolgreiche und konsistente Produktion von hochwertigen Bauteilen. Im Folgenden finden Sie einige häufige Herausforderungen im Zusammenhang mit dem PEEK-Spritzgießen und mögliche Lösungen:

Eine einfache Möglichkeit, gute Kunststoffteile für die Herstellung von Dingen herzustellen, ist das Spritzgießen. Die Verwendung von Polyetheretherketon (PEEK) für das Spritzgießen hat in den letzten Jahren zugenommen. PEEK ist ein Hochleistungsmaterial, das sich hervorragend für Bereiche wie Medizin, Autos und Raumfahrt eignet, da es stark ist und nicht leicht schmilzt.

Der PEEK-Spritzguss hat viele gute Seiten, aber auch einige schlechte. Manchmal treten bei der Formgebung von PEEK Probleme auf. In diesem Blogbeitrag geht es um einige der häufigsten Probleme und wie man sie beheben kann.

Das Spritzgießen von PEEK ist schwierig, weil es bei sehr hohen Temperaturen erfolgen muss. Das Schmelzen von PEEK ist mit etwa 343 °C viel wärmer als bei den meisten anderen Thermoplasten. Diese hohe Temperatur kann zu Problemen wie Hitzeschäden, Knicken und einer rauen Oberfläche führen. Um diesen Fall zu beheben, müssen Sie spezielle Spritzgießwerkzeuge verwenden, die mit den hohen Temperaturen, die für die Verarbeitung von PEEK erforderlich sind, umgehen können. Wenn Sie das richtige Werkzeugdesign und die richtigen Kühlvorrichtungen verwenden, können Sie auch die Temperatur niedrig halten und Probleme wie Verziehen und Schrumpfen vermeiden.

Ein weiterer Nachteil des PEEK-Spritzgusses ist, dass er sehr dick ist. PEEK hat eine ziemlich hohe Viskosität im Vergleich zu anderen Thermoplasten. Aus diesem Grund kann es schwierig sein, komplizierte Formen zu füllen und sicherzustellen, dass jedes Teil die gleiche Qualität hat. Sie müssen sicherstellen, dass die Geschwindigkeit, der Druck und die Temperatur beim Spritzgießen genau richtig sind, um dies zu beheben. Schnelle und hohe Einspritzgeschwindigkeiten können dafür sorgen, dass sich das PEEK besser in der Form bewegt. Dadurch werden auch Fehler wie Lücken und Einfallstellen unwahrscheinlicher.

PEEK hat nicht nur eine hohe Viskosität und Arbeitstemperatur, sondern nutzt sich auch ab und löst sich leicht aus Formen. Möglicherweise haben Sie Schwierigkeiten, PEEK-Teile aus der Form zu lösen, weil sie an Metall haften. Dies lässt sich am besten durch die Verwendung von Formtrennmitteln und Beschichtungen beheben, die mit PEEK kompatibel sind. Auch die Verwendung von Modellen aus geschliffenem Stahl und deren gute Pflege können dazu beitragen, dass sie sich nicht abnutzen und länger halten.

Letztendlich gibt es viele Gründe, warum das PEEK-Spritzgießen eine großartige Methode zur Herstellung von Hochleistungs-Kunststoffteilen ist. Aber es gibt auch Probleme, die sorgfältig behoben werden müssen, damit die Produktion gut läuft. Menschen, die Dinge herstellen, können PEEK formen und gute Teile für viele Zwecke herstellen, solange sie wissen, wie sie mit Problemen wie hohen Verarbeitungstemperaturen, Klebrigkeit und Formtrennung umgehen müssen.

Sincere Tech, das zu den zehn besten gehört Formenbauer in Chinaist sich der entscheidenden Bedeutung bewusst, die das maßgeschneiderte Spritzgießen für die Erreichung von Spitzenleistungen in der Fertigung hat. Dank unserer langjährigen Erfahrung in diesem Bereich können wir Dienstleistungen für den maßgeschneiderten Spritzguss anbieten, die von höchstmöglicher Qualität sind und den strengsten Industriestandards entsprechen.

Jedes Mitglied unseres Teams ist ein hochqualifizierter Fachmann, der sich dafür einsetzt, Ihnen großartige Ergebnisse zu liefern, die speziell auf Ihre Anforderungen zugeschnitten sind. Wir sorgen für einen reibungslosen und effektiven Fertigungsprozess von Anfang bis Ende, indem wir modernste Maschinen einsetzen und uns der Innovation verschrieben haben.

Von Beginn des Designprozesses an legen wir großen Wert auf eine sorgfältige Planung, um sicherzustellen, dass jedes Produkt genau auf Ihre Anforderungen zugeschnitten ist. Um das Design für das Spritzgießen zu optimieren, arbeiten unsere erfahrenen Ingenieure eng mit Ihnen zusammen und liefern Ihnen wertvolle Erkenntnisse und Ideen. Dieser kooperative Ansatz führt zu Lösungen, die sowohl kosteneffizient als auch qualitativ hochwertig sind, ohne dabei Abstriche zu machen.

Durch die Nutzung der einzigartigen Eigenschaften von Kunststoffen sind wir in der Lage, Waren herzustellen, die nicht nur eine außergewöhnliche Oberflächenqualität aufweisen, sondern auch enge Toleranzen einhalten. Dies führt nicht nur zu einer Verringerung der mit der Abfallquote verbundenen Kosten, sondern leistet auch einen Beitrag zur Steigerung der Energieeffizienz und zur Verbesserung der allgemeinen Nutzererfahrung.

Ganz gleich, in welcher Branche Sie tätig sind oder welche Anwendung Sie haben, unsere Fähigkeiten im Bereich des kundenspezifischen Spritzgießens können eine Vielzahl von Anforderungen erfüllen. Unser Unternehmen verfügt über das nötige Wissen und die Ressourcen, um Ihre Anforderungen zu erfüllen, ganz gleich, ob es sich um Konsumgüter, Automobilkomponenten, elektrische Gehäuse, medizinische Geräte oder Industrieteile handelt.

Durch die Partnerschaft mit Sincere Tech China Formenhersteller können Sie von unseren bemerkenswerten Produktionskapazitäten, unserer Liebe zum Detail und unserem unermüdlichen Einsatz für die Bereitstellung von Produkten höchster Qualität profitieren, die Ihre Erwartungen übertreffen.

Bitte setzen Sie sich sofort mit uns in Verbindung, um einen Kostenvoranschlag zu erhalten, wenn Sie an einem Plastikform Projekt und suchen nach Werkzeuglieferanten, die Sie unterstützen können.