Mi a műanyag fröccsöntőforma?

Műanyag fröccsöntés a műanyag alkatrészek gyártásának egyik leghatékonyabb módszere, amely nagyfokú pontosságot és gyártási hatékonyságot biztosít. Az eljárás során a műanyagokat megolvasztják, és egy előre megtervezett formába fecskendezik, amely a műanyagot lehűlés közben egy adott formára alakítja. Ez a cikk a műanyag fröccsöntő szerszámok alapvető fontosságú elemeivel foglalkozik, részletezve a típusokat, az alkatrészeket, a gyártási folyamatokat és a konkrét gyártási igényeknek megfelelő szerszám kiválasztására vonatkozó megfontolásokat.

Bevezetés a műanyag fröccsöntésbe

Műanyag fröccsöntés egy olyan technika, amelyet bonyolult, precíz műanyag alkatrészek nagy mennyiségben történő előállítására használnak. A 19. század végi kifejlesztése óta az eljárás átalakította a feldolgozóipart, lehetővé téve az alkatrészek nagy sebességű gyártását számos ágazatban, többek között az autóiparban, az elektronikában, az orvostechnikai eszközökben és a fogyasztási cikkekben.

A műanyag fröccsöntés előnyei

- Nagy hatékonyság és sebesség: A fröccsöntés rövid gyártási ciklusidőt kínál, ami gyors gyártási sebességet tesz lehetővé. A termelés további növelése érdekében egyszerre több szerszám is működhet.

- Ismételhetőség: Az eljárást úgy tervezték, hogy több gyártási sorozatban azonos alkatrészeket hozzon létre, ami különösen értékes a nagy pontosságot és következetességet igénylő iparágakban.

- Komplex tervezési képességek: A fröccsöntőformák bonyolult geometriák létrehozására alkalmasak, beleértve a vékony falakat, az alulvágásokat és az összetett felületi részleteket.

- Anyagi rugalmasság: A fröccsöntéshez a hőre lágyuló és hőre keményedő műanyagok széles választékát használhatjuk, amelyek mindegyike úgy van kiválasztva, hogy a késztermék különleges tulajdonságokkal rendelkezzen.

- Minimális hulladék: Megfelelően megtervezett szerszámok és fejlett folyamatszabályozás esetén a fröccsöntés során alig vagy egyáltalán nem keletkezik anyaghulladék.

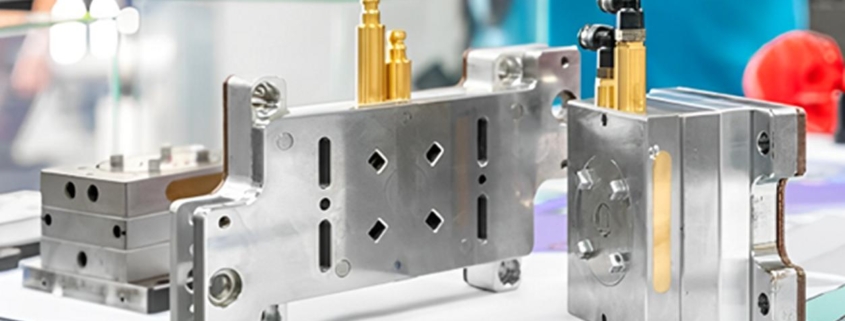

A műanyag fröccsöntő szerszám áttekintése

A műanyag fröccsöntő forma egy összetett szerszám, amelyet arra terveztek, hogy az olvadt műanyagot késztermékké alakítsa. A szerszámot általában acélból vagy alumíniumból készítik, és két fő részből áll: az üregből és a magból, amelyek mindegyike a végső alkatrész külső és belső részének kialakításáért felelős. A fröccsöntés során fellépő nagy nyomás miatt ezeknek a szerszámoknak robusztusnak és kopásállónak kell lenniük, és ismételt ciklusok során is meg kell tartaniuk az alakjukat.

Minden szerszám több alkatrészből áll, amelyek együttesen működnek, hogy biztosítsák az alkatrész pontos formázását, hűtését és kilökését. Az alábbiakban a fröccsöntőszerszámok legfontosabb alkotóelemeit és azok funkcióit ismertetjük.

Főbb szerszámkomponensek

- Fröccsöntőforma üreg és mag: Ezek a penész elsődleges elemei. Az üreg oldala (jellemzően az "A" oldal) az alkatrész külső felületének kialakításáért felelős, míg a mag oldala (a "B" oldal) a belsejét alakítja ki. Együtt alkotják az üreges teret, amely meghatározza az alkatrész geometriáját. Az üreg és a mag anyagának megválasztása a gyártási volumentől függ, mivel a nagy kopásigényű anyagokat, mint például az edzett acél, gyakran használják a nagy volumenű gyártáshoz, míg a kisebb darabszámú gyártásnál puhább fémek is elegendőek lehetnek.

- Csúszók és emelők: Sliders és emelők lehetővé teszik olyan alulvágások vagy összetett geometriák létrehozását, amelyek nem alakíthatók ki egyszerű kétrészes öntőformával. A csúszók oldalirányban mozognak, amikor a szerszám kinyílik, helyet teremtve a kiemelkedéseknek vagy hornyoknak, míg az emelők ferdén mozognak ki az alkatrész kioldásához. Mindkettő fontos szerepet játszik abban, hogy az összetett formájú alkatrészek sérülés nélkül ki lehessen dobni.

- Toldat, futó és kapurendszerek: The öntőcsatorna a fröccsöntőgép fúvókájából az olvadt műanyagot a szerszámba vezeti, és a szerszámba vezeti. futó rendszer, amely a műanyagot egy több üregből álló szerszám minden egyes üregébe irányítja. Kapuk az olvadt műanyag végső belépési pontjai az üregbe, ahol lehűl és formát ölt. A rendszer minden egyes eleme befolyásolja, hogy az anyag mennyire egyenletesen és gyorsan tölti ki a szerszámot, ami befolyásolja az alkatrész minőségét és a ciklusidőt.

- Ejektor rendszer: Miután a formázott alkatrész kihűlt és megszilárdult, a kidobórendszer kitolja az alkatrészt a szerszámüregből. A kilökő rendszer gyakran tartalmaz csapokat vagy lemezeket, amelyek a mag felől erőt gyakorolnak az alkatrészre, biztosítva, hogy az sérülés nélkül szabaduljon ki. Ezt a rendszert pontosan kell időzíteni és szabályozni, hogy megakadályozza az alkatrész deformálódását vagy megtapadását.

- Hűtőcsatornák: Hűtőcsatornák a szerszámlemezeken belüli csatornák, amelyek hűtőfolyadékot, általában vizet vezetnek az olvadt műanyag hőjének elnyelése és elvezetése érdekében. A hatékony hűtés kulcsfontosságú a formázási folyamat szempontjából, mivel csökkenti a ciklusidőt, és befolyásolja az alkatrész méretpontosságát és mechanikai tulajdonságait. A hűtőcsatornák kialakítása - legyen az konformális, terelő- vagy buborékcsatorna - jelentősen befolyásolhatja a szerszám teljesítményét és hatékonyságát.

A műanyag fröccsöntő szerszám szerkezete

A műanyag fröccsöntő szerszám szerkezetét úgy tervezték, hogy ellenálljon az ismételt fröccsöntési ciklusok nyomásának, hőmérsékletének és mechanikai igénybevételének. Az alábbiakban közelebbről megnézzük a szerkezeti elemeket és azok működését a fröccsöntési folyamat során:

- A és B lemezek: Ezek a szerszám fő lemezei, amelyek az üreget és a magot tartják. Az A lemez helyhez kötött, míg a B lemez mozog, hogy nyissa és zárja a formát. Ezeket a lemezeket úgy tervezték, hogy fenntartsák az igazodást és ellenálljanak a fröccsöntés nyomásának.

- Rögzítőlemezek: Ezek a lemezek rögzítik a szerszámot a fröccsöntőgép záróegységében. Kialakításuknak biztosítania kell a stabilitást a nagynyomású fröccsöntési fázis alatt, hogy megakadályozzák a hibákat okozó elmozdulást vagy elmozdulást.

- Búcsúvonal: Az elválasztó vonal az A és B lemezek találkozásánál van. A jól összehangolt elválasztóvonal elengedhetetlen az olyan hibák megelőzéséhez, mint a flash (vékony műanyagrétegek a szerszámvarratoknál), és az alkatrész zökkenőmentes kioldódásának biztosításához. A választóvonal helye gyakran az alkatrész kialakításától és a szerszám követelményeitől függ.

- Hűtőcsatornák: A hűtőcsatornák szerves részét képezik a szerszámok teljesítményének fenntartásának és a ciklusidő csökkentésének. A csatornákat gondosan úgy tervezték meg, hogy egyenletes hűtést biztosítsanak a formaüregben és a magban, ami kritikus fontosságú az olyan hibák, mint a vetemedés vagy a belső feszültségek megelőzése szempontjából. A hűtőcsatornák típusai a következők:

- Konformális hűtés: Az alkatrész kontúrját követő csatornák, amelyek egyenletes hűtést biztosítanak, amely megfelel a szerszámüreg alakjának.

- Baffle hűtés: Betéteket használ a hűtőfolyadék áramlásának vezetésére, és általában akkor használják, amikor a szerszám mérete korlátozza a csatornák elhelyezését.

- Bubbler hűtés: A buborékcsövek további hűtést biztosítanak bizonyos területeken, különösen a gyorsabb hűtést igénylő vastag szelvények esetében.

- Hűtőcsapok: A magba ágyazott csapok helyi hűtést biztosítanak a vastag szelvényekben, segítve a hőmérséklet-eloszlás kezelését nagyobb vagy több üregű formákban.

A hűtés kialakítása nagymértékben befolyásolja a ciklusidőt, és ezáltal a fröccsöntési folyamat költségét és termelékenységét.

A műanyag fröccsöntő szerszámok típusai

Többféle műanyag fröccsöntő szerszám létezik a különböző gyártási igények, összetettség és alkatrészigények kielégítésére. Íme néhány a leggyakrabban használt típusok közül:

- Egy-üregű szerszámok: Ezek a szerszámok ciklusonként egy alkatrészt gyártanak. Gyakran használják őket kisebb gyártási mennyiségek vagy nagy pontosságú alkatrészek esetében, ahol minden egyes alkatrész szigorúbb ellenőrzésére van szükség. Az egy üregű szerszámok előnye az egyszerűbb beállítás, és korlátozott gyártás esetén költséghatékonyabbak.

- Több üregű formák: A több üregű szerszámokban több azonos üreg lehetővé teszi több alkatrész gyártását egyetlen ciklusban. Ez növeli a hatékonyságot, és ideális a nagy volumenű gyártáshoz, csökkentve az alkatrészenkénti ciklusidőt és a teljes költséget. A több üregű szerszámokat azonban bonyolultabb megtervezni, és az egyenletes töltés biztosítása érdekében pontos egyensúlyt igényelnek a futórendszerben.

- Családi penészgombák: A családi formák különböző üregeket tartalmaznak egyetlen formán belül, lehetővé téve különböző alkatrészek gyártását egy ciklusban. Ez különösen akkor hasznos, ha különböző alkatrészeket kell együtt önteni, például szerelvényekben. A különböző méretű alkatrészek töltési sebességének kiegyensúlyozása azonban kihívást jelenthet, és ha nem kezelik gondosan, hibákhoz vezethet.

- Forró futó vs. hideg futó szerszámok:

- Forró futószerszámok: Fűtött alkatrészek használata a műanyag olvasztva tartásához a futórendszerben, minimalizálva a hulladékot és felgyorsítva a ciklust. A forrócsatornák hatékonyak a nagy volumenű gyártáshoz, de gondos ellenőrzést és magasabb kezdeti költségeket igényelnek.

- Hideg futó formák: Hagyja, hogy a futóműben lévő műanyag minden egyes ciklusban lehűljön és megszilárduljon. A megszilárdult futó jellemzően az alkatrésszel együtt kerül kidobásra, amelynek eltávolításához másodlagos feldolgozásra lehet szükség. A hidegcsatornás szerszámok egyszerűbbek és kevésbé költségesek, így kisebb volumenű gyártásra alkalmasak.

- Kétlemezes vs. háromlemezes szerszámok:

- Kétlemezes öntőformák: Ezek egyetlen választóvonalból állnak, és egyszerűbb kialakításúak. Általában egyszerű, egykapus követelményekkel rendelkező alkatrészekhez használják őket.

- Háromlemezes öntőformák: Vegyen fel egy további lemezt, két választóvonalat létrehozva. Ez lehetővé teszi az összetettebb kaparórendszerek, például a központi kaparórendszerek használatát, ami javítja az alkatrész esztétikáját és csökkentheti a formázás utáni megmunkálást.

- Stack és Rotary Molds:

- Stack Molds: A többszintű üregeket használó stack-formák hatékonyan megduplázzák vagy megháromszorozzák a gyártási kapacitást anélkül, hogy a gép szorítóerőigénye növekedne. Előnyösek a nagyon nagy volumenű gyártásnál, de fejlett gépeket és kezelést igényelnek.

- Forgószerszámok: A forgó szerszámok lehetővé teszik a túlformázást és a szerszámon belüli összeszerelést az üregek állomások közötti forgatásával. Gyakran használják őket több anyagból készült alkatrészekhez, például olyanokhoz, amelyekhez merev és rugalmas műanyagok kombinációja szükséges.

Mindegyik szerszámtípusnak megvannak a maga előnyei és kihívásai, és a megfelelő szerszám kiválasztása olyan tényezőktől függ, mint a gyártási mennyiség, az alkatrész összetettsége és az anyagigény.

Műanyag fröccsöntési folyamat

A fröccsöntési folyamat több kulcsfontosságú lépésből áll, amelyek mindegyike kritikus a kiváló minőségű alkatrészek előállításához. Íme egy részletes bontás:

- Rögzítés: A szerszámot szorosan összeszorítják, hogy előkészítsék az olvadt műanyag befecskendezését. A szorítóerőt az üreg nyomása alapján számítják ki, hogy a műanyag ne szivárogjon át a választóvonalon.

- Injekció: Az olvadt műanyagot az öntőcsövön, a futócsövön és a kapun keresztül fecskendezik a szerszám üregébe. A befecskendezési sebességet, a nyomást és a hőmérsékletet pontosan kell szabályozni, mivel ezek befolyásolják az anyag áramlását és minőségét az üregben.

- Hűtés: A hűtés akkor kezdődik, amikor a műanyag belép a formába. A hűtési sebességnek egyenletesnek kell lennie a hibák, például a vetemedés vagy a zsugorodás elkerülése érdekében. A hűtőcsatornáknak itt létfontosságú szerepük van, mivel biztosítják a hő hatékony elvezetését a szerszámból. Ez a szakasz gyakran a ciklusidő legnagyobb részét teszi ki.

- Kilövés: Miután az alkatrész megszilárdult, a kilökőcsapok vagy -lemezek kinyomják az alkatrészt a formából. A kilökést óvatosan kell végezni, hogy elkerüljük az alkatrész sérülését, különösen, ha az alkatrész összetett jellemzőkkel rendelkezik vagy törékeny anyagból készült.

A fröccsöntési folyamat minden egyes szakasza pontos ellenőrzést igényel a minőségi előírásoknak megfelelő alkatrészek előállításához, miközben minimalizáljuk a ciklusidőt és a gyártási költségeket.

Fröccsöntőszerszám hűtőcsatornák

A hűtőcsatornák kulcsfontosságúak a műanyag fröccsöntési folyamatban, mivel jelentősen befolyásolják a ciklusidőt, az alkatrész minőségét és a gyártás hatékonyságát. A megfelelő hűtés kialakítása alapvető fontosságú az olyan hibák elkerülése érdekében, mint a vetemedés, zsugorodás vagy belső feszültségek, amelyek egyenlőtlen vagy túl gyors hűtés esetén keletkezhetnek.

A hűtőcsatornák típusai a fröccsöntőszerszámokban

- Konformális hűtés: Ez a fejlett technika olyan hűtőcsatornák kialakítását jelenti, amelyek követik az alkatrész kontúrját a szerszámon belül. A konformális hűtés egyenletes hűtést biztosít az alkatrész teljes felületén, csökkentve a ciklusidőt és javítva az alkatrész minőségét. Általában 3D nyomtatással és más fejlett gyártási módszerekkel érhető el, a konformális hűtés ideális olyan összetett formákhoz, ahol a hagyományos csatornák nem lennének hatékonyak.

- Egyenes hűtőcsatornák: Ezek a csatornák egyszerű, egyenes utak, amelyeket a szerszámlemezekbe fúrnak. Bár egyszerűek és költséghatékonyak, bonyolult szerszámgeometriák esetén kevésbé hatékonyak, mint a konformális hűtés. Az egyenes csatornákat gyakran használják szabványos formákban, ahol az egyenletes hűtés jobban megvalósítható.

- Baffle hűtés: A terelőlapok olyan lapos betétek, amelyek átirányítják a hűtőfolyadék áramlását a szerszámon belül, különösen a szűk helyeken, ahová az egyenes csatornák nem érnek el. A terelőlemezes hűtés hatékony a hőmérséklet szabályozására kisebb szerszámokban vagy meghatározott területeken, de nem biztos, hogy biztosítja a rendkívül összetett konstrukciókhoz szükséges egyenletes hűtést.

- Bubbler hűtés: A buborékfúvók olyan csövek, amelyek a hűtőfolyadékot a szerszám kis, szűk területein keringetik, ami különösen előnyös a gyorsabb hűtést igénylő, vastag alkatrészrészeknél. A buborékkeverők gyakori választás, amikor a hagyományos csatornák nem tudnak elegendő hűtést biztosítani a sűrű területek számára.

- Hűtőcsapok: A hűtőcsapokat a formamagba helyezik, hogy segítsék a vastagabb alkatrészek hűtését. Ezek a csapok ideálisak a nagyobb szerszámok vagy a túlmelegedésre hajlamos speciális területek helyi hűtésére. Általában több üregű szerszámokban is használják őket, ahol az egyenletes hőmérséklet fenntartása kihívást jelent.

A hűtőcsatorna kialakításának hatása a ciklusidőre és a minőségre

A hűtőcsatornák kialakítása hatással van a fröccsöntési folyamat hatékonyságára és minőségére egyaránt:

- Ciklusidő-csökkentés: A hatékony hűtőcsatornák segítenek lerövidíteni a ciklusidőt, mivel az alkatrészek gyorsabban hűlnek és szilárdulnak meg. A rövidebb ciklusidő nagyobb termelési teljesítményt és alacsonyabb gyártási költségeket jelent.

- Méretpontosság: Az egyenletes hűtés az egész szerszámban segít megelőzni a vetemedést vagy zsugorodást, biztosítva, hogy az alkatrészek megőrizzék a tervezett alakjukat és méreteiket.

- Felületkezelés: A hűtés befolyásolhatja az öntött alkatrészek felületi minőségét. Az egyenletes hűtés minimalizálja a feszültségeket, amelyek egyébként roncsolhatják az alkatrész felületét, ami jobb felületet eredményez.

A megfelelő hűtőcsatorna kialakítása alapvető szempont a szerszámtervezési fázisban, mivel ez határozza meg a szerszám hatékonyságát és a fröccsöntött alkatrészek minőségét.

Fröccsöntési hibák és problémák

A fröccsöntés precizitása ellenére számos gyakori hiba előfordulhat. Ezeknek a problémáknak a megértése és a csökkentésük módja alapvető fontosságú a minőség fenntartása és a hulladék minimalizálása szempontjából.

Gyakori fröccsöntési hibák

- Warping: A vetemedés olyan deformáció, amely akkor keletkezik, amikor a szerszám különböző részei egyenlőtlen sebességgel hűlnek le. Ez a hiba gyakran olyan összetett formáknál jelentkezik, amelyek nem rendelkeznek megfelelő hűtési csatornákkal vagy nem elegendő hűtési idővel. A vetemedés megelőzése érdekében a hűtési csatornákat úgy kell kialakítani, hogy egyenletes hűtést biztosítsanak, és a hűtési időt gondosan ellenőrizni kell.

- Sink Marks: A süllyedésnyomok mélyedések formájában jelennek meg az alkatrész vastagabb részeinek felületén, jellemzően a nem megfelelő hűtés vagy a nem megfelelő nyomónyomás miatt. Az optimális nyomás alkalmazása és a megfelelő hűtés biztosítása, különösen a vastagabb területeken, segíthet megelőzni a süllyedésnyomokat.

- Flash: Flash akkor keletkezik, amikor az olvadt műanyag a túlzott befecskendezési nyomás vagy helytelen beállítás miatt kiszökik az üregből a választóvonalnál. A pontos igazítás és a megfelelő nyomásbeállítások döntő fontosságúak a flash megelőzéséhez.

- Áramlási vonalak: Az áramlási vonalak az alkatrész felületén látható vonalak, amelyeket a műanyag hűtési sebességének változása okoz, miközben az a szerszámon keresztül folyik. A befecskendezési sebesség és a hőmérséklet beállítása segíthet az áramlási vonalak csökkentésében.

- Rövid felvételek: Rövid lövések akkor fordulnak elő, amikor a szerszám üregét nem töltik ki teljesen, gyakran az alacsony fröccsöntési nyomás vagy az elégtelen anyag miatt. A befecskendezési nyomás növelésével vagy a megfelelő anyagadagolás biztosításával orvosolható ez a probléma.

- Hegesztési vonalak: A hegesztési vonalak ott keletkeznek, ahol két áramlási front találkozik, gyakran gyenge pontokat hozva létre az alkatrészben. A befecskendezési sebesség beállítása vagy a forrócsatornás rendszer használata csökkentheti a hegesztési vonalakat.

- Törékenység és repedés: Ezek a problémák általában a nem megfelelő hűtésből vagy a túl magas befecskendezési nyomásból adódnak, ami belső feszültségeket okoz. A megfelelő hűtés kialakítása és az optimális nyomásszabályozás segít csökkenteni a ridegséget és a repedéseket.

Ezen tényezők - például a befecskendezési sebesség, a hőmérséklet és a hűtés kialakítása - megértésével és szabályozásával a gyártók csökkenthetik a hibákat és javíthatják a fröccsöntött alkatrészek általános minőségét.

Injekciós szerszám gyártási folyamat

A fröccsöntőszerszámok gyártása több lépést foglal magában, amelyek mindegyike elengedhetetlen a szerszám tartósságának, pontosságának és funkcionalitásának biztosításához. Az alábbiakban bemutatjuk a műanyag fröccsöntőforma gyártásának tipikus lépéseit:

- Tervezés és tervezés: A szerszámtervezési fázis kulcsfontosságú, mivel megalapozza az összes további lépést. A CAD szoftver segítségével a mérnökök elkészítik a szerszám 3D-s modelljét, amely tartalmazza az összes szükséges részletet, beleértve az üreg alakját, a hűtőcsatornákat, a kilövő rendszert és a választóvonalat. Ezt a modellt ezután szimulációknak vetik alá a problémák előrejelzése és a teljesítmény optimalizálása érdekében, mielőtt a fizikai szerszámgyártás megkezdődik.

- Anyag kiválasztása: A gyártási mennyiségtől és az alkatrészkövetelményektől függően az anyagokat a tartósság és a kopásállóság szempontjából választják ki. Az általános anyagok közé tartozik az edzett acél a nagy volumenű szerszámokhoz és az alumínium a kisebb volumenű alkalmazásokhoz. Az acél szerszámokat tartósságuk miatt előnyben részesítik a nagy sorozatú gyártásnál, míg az alumínium szerszámok könnyebben megmunkálhatók és költséghatékonyak a kis sorozatú gyártásnál.

- CNC megmunkálás és EDM (elektromos kisüléses megmunkálás): A CNC (számítógépes számjegyvezérlésű) megmunkálás a forma elsődleges alakjának nagy pontosságú kivágására szolgál. Ezután az EDM-et alkalmazzák a szerszámüregben az összetett geometriák, finom részletek és bonyolult formák létrehozására, amelyeket a CNC-gépek nem tudnak elérni. A CNC és az EDM kombinációja biztosítja mind a pontosságot, mind a szerszámhoz szükséges összetettséget.

- Hőkezelés és felületkeményítés: Az acélformákat gyakran hőkezelik a keménység és a tartósság növelése érdekében. A kopásállóság növelése, a korrózió csökkentése és a szerszámok élettartamának meghosszabbítása érdekében olyan felületkezelést is alkalmaznak, mint a nitridálás vagy a krómozás. Az alumínium öntőformák, bár puhábbak, a felületi keménység javítása érdekében anodizálást is kaphatnak.

- Összeszerelés és polírozás: A megmunkálás után az öntőforma alkatrészeit összeszerelik, beleértve az üreg, a mag, a kilökőcsapok, a csúszkák és a hűtőcsatornák felszerelését. Ezután precíziós polírozást alkalmaznak a kiváló minőségű felület elérése érdekében, különösen az esztétikus vagy sima felületet igénylő alkatrészek esetében.

- Tesztelés és validálás: A teljes gyártás előtt a szerszámot próbafuttatásnak vetik alá, hogy megbizonyosodjanak arról, hogy megfelel a specifikációknak. Ez a T1 mintavételnek nevezett lépés teszteli a szerszám teljesítményét, és azonosítja a hűtéssel, a kilökődéssel vagy az igazítással kapcsolatos esetleges problémákat. A szerszám teljesítményének tömeggyártásra való optimalizálása érdekében bármilyen kiigazítást elvégeznek.

- Minőségbiztosítás és jóváhagyás: A validálás után a szerszámot ellenőrzik, hogy megerősítsék, hogy megfelel az összes minőségi szabványnak. Méréseket végeznek a méretpontosság ellenőrzésére, és szükség esetén kiigazításokat végeznek. Csak a minőségellenőrzésen való megfelelés után hagyják jóvá a szerszámot a teljes gyártásra.

A szerszámgyártási folyamat minden egyes lépése kritikus fontosságú annak biztosítása érdekében, hogy a végső szerszám következetesen és hatékonyan működjön nagy volumenű gyártási környezetben.

A megfelelő fröccsöntőforma kiválasztása az Ön alkalmazásához

A megfelelő fröccsöntőforma kiválasztása kulcsfontosságú a termelés optimalizálásához, a költségek minimalizálásához és a termékminőség biztosításához. Íme néhány kulcsfontosságú tényező, amelyet figyelembe kell venni a fröccsöntőforma kiválasztásakor:

- Termelési volumen: A várható gyártási volumen jelentős szerepet játszik a szerszám kiválasztásában. A nagy volumenű gyártáshoz jellemzően edzett acélból készült tartós szerszámokra van szükség, míg az alumínium szerszámok rövid sorozatgyártáshoz vagy prototípusok készítéséhez alkalmasak.

- Rész Komplexitás és tervezés: A bonyolult geometriájú, alulvágásokkal vagy vékony falú, összetett alkatrészek speciális szerszámfunkciókat igényelhetnek, például emelőket, csúszkákat vagy több üregből álló konfigurációkat. Minél összetettebb az alkatrész, annál részletesebbnek kell lennie a szerszámnak, ami hatással lehet a költségekre és a gyártási időre is.

- Anyagválasztás: A különböző műanyagoknak egyedi folyási, zsugorodási és hűtési jellemzői vannak. Az olyan merev anyagokhoz, mint a polikarbonát, tervezett szerszámok más hűtési konfigurációkat vagy szerszámanyagokat igényelhetnek, mint a rugalmas műanyagokhoz, például a polietilénhez tervezett szerszámok.

- Ciklusidő követelmények: A gyors ciklusidő elengedhetetlen a nagy volumenű gyártáshoz. Egy jól megtervezett, hatékony hűtőcsatornákkal és optimális kilökő rendszerrel rendelkező szerszámmal csökkenthető a ciklusidő, növelhető az átmenő teljesítmény és csökkenthetők a költségek.

- Költségekkel kapcsolatos megfontolások: A szerszámok hosszú távú befektetést jelentenek, és a költségek jelentősen eltérhetnek az anyagtól, a bonyolultságtól és a szerszám típusától függően. Bár a több üregű vagy forrócsatornás szerszámok kezdetben drágábbak lehetnek, hosszú távon költségmegtakarítást eredményezhetnek a hatékonyság növelésével és a hulladék csökkentésével.

- Penész hosszú élettartam: A nagy volumenű vagy folyamatos gyártáshoz a szerszámokat hosszú élettartamra kell tervezni, tartós anyagokkal és felületkezeléssel. Az olyan jellemzők, mint a keményítés és a bevonat, segítenek biztosítani, hogy a szerszám kopás vagy romlás nélkül bírja az ismételt használatot.

E tényezők gondos értékelésével a gyártók kiválaszthatják a megfelelő szerszámot a termelési céljaik eléréséhez, az alkatrészek minőségének fenntartásához és a költséghatékonyság maximalizálásához.

Következtetés

Műanyag fröccsöntés a modern gyártás egyik sarokköve, amely lehetővé teszi a precíz, kiváló minőségű műanyag alkatrészek alacsony költséggel és nagy sebességgel történő gyártását. A fröccsöntőszerszámok különböző aspektusainak megértése - az alkatrészektől, típusoktól és a gyártási folyamattól kezdve a hűtés kialakításáig és a lehetséges problémákig - értékes betekintést nyújt a gyártás optimalizálásába.

A megfelelő szerszám kiválasztása, a hatékony hűtőcsatornák megvalósítása és a szigorú minőségellenőrzés nagymértékben javíthatja a műanyag fröccsöntés hatékonyságát és minőségét. Ez nemcsak a nagy volumenű gyártás követelményeinek felel meg, hanem azt is biztosítja, hogy a fröccsöntött alkatrészek megfeleljenek az előírt specifikációknak és esztétikai szabványoknak. Az anyagok, a szerszámtervezés és a hűtési technológiák fejlődésével a műanyag fröccsöntés folyamatosan fejlődik, és még több lehetőséget kínál.