I en verden der førsteinntrykket teller, spiller emballasjen en avgjørende rolle når det gjelder å fange oppmerksomheten. Kork i plast, som ofte undervurderes, er de ukjente heltene i produktpresentasjonen. De tjener ikke bare funksjonelle formål, men bidrar også til å forsterke merkevareidentiteten. Denne guiden avdekker det pulserende universet av spesialtilpassede plasthetter, med fokus på kvalitet, design, materialer, bærekraft og hvordan du kan lykkes med spesialtilpasning. Så la oss dykke ned i magien med spesialtilpassede plasthetter!

Oppdag magien med tilpassede plasthetter i dag!

Plastkorker med spesialdesign er mer enn bare lokk; de er allsidige komponenter som kan løfte produktet ditt til nye høyder. Tenk deg å holde en flaske med et unikt designet lokk som ikke bare passer perfekt, men som også forteller mye om innholdet. Fra den klassiske skrukorken til snap-on-kapsler - alternativene er uendelige, slik at du kan skreddersy emballasjen til de spesifikke behovene til produktet ditt.

Det fine med spesialtilpassede plasthetter er at de kombinerer funksjon og stil. De kan utformes i ulike former, farger og størrelser, noe som sikrer at varemerket ditt skiller seg ut i de overfylte hyllene. Med riktig design kan hetten bli et signaturelement for produktet ditt, og tiltrekke seg kunder med sin estetiske appell.

Tilpasning er ikke bare visuelt tiltalende, det forbedrer også brukeropplevelsen. Et godt designet lokk kan være enkelt å bruke, slik at forbrukerne kan åpne og lukke beholdere uten problemer. Enten du emballerer drikkevarer, kosmetikk eller legemidler, kan et spesialtilpasset lokk forbedre den generelle opplevelsen av produktet betydelig.

Dessuten er plastkapslene så holdbare at de tåler alt fra temperatursvingninger til påkjenninger under transport. Denne motstandsdyktigheten sikrer at produktet ditt forblir beskyttet, samtidig som det viser frem oppfinnsomheten til merkevaren din. Magien ligger i kombinasjonen av funksjonalitet og kunstferdighet som spesialtilpassede plasthetter tilbyr.

I tillegg gir samarbeid med produsenter som spesialiserer seg på spesialtilpassede lokk rom for innovasjon. Enten du ønsker en vribar hette med innebygd skjenketut eller en forsegling som sikrer at den ikke kan manipuleres, er det bare fantasien som setter grenser for mulighetene. Ved å samarbeide med eksperter kan du få hjelp til å realisere ideene dine og sikre at sluttproduktet ditt blir både praktisk og lekkert.

Til syvende og sist kan spesialtilpassede plastkapsler forvandle produktet ditt fra ordinært til ekstraordinært. I et marked fylt av generiske alternativer kan det å investere i unik emballasje være det som skiller merkevaren din fra mengden. Så la magien med spesialtilpassede plasthetter jobbe for deg!

Hvorfor kvalitet er viktig: Hjertet i emballasjeløsningene dine

Kvalitet er ryggraden i ethvert vellykket produkt, og dette prinsippet gjelder også for spesialtilpassede plasthetter. Et lokk av høy kvalitet beskytter ikke bare produktet ditt, men gjenspeiler også den generelle integriteten til merkevaren din. Kundene har en tendens til å assosiere kvaliteten på emballasjen med kvaliteten på selve produktet. Derfor kan en investering i premiumkapsler øke kundetilfredsheten og lojaliteten.

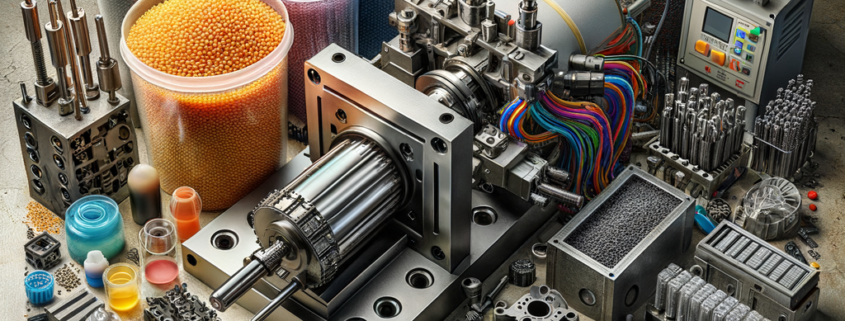

Når man vurderer kvalitet, er det viktig å se på produksjonsprosessen. Anerkjente produsenter prioriterer materialer, teknologi og håndverk, og sørger for at hver cap oppfyller strenge kvalitetsstandarder. Denne oppmerksomheten på detaljer minimerer risikoen for feil, og sikrer at hettene dine fungerer som forventet uten lekkasjer eller brudd.

I tillegg kan kapsler av høy kvalitet spare deg for penger i det lange løp. Hvis du investerer i dårlige lokk, kan det føre til at produktet ødelegges eller skades, noe som kan føre til kostbare tap. På den annen side forlenger holdbare lokk holdbarheten til produktene dine ved å gi en sikker forsegling som holder innholdet friskt og intakt.

I tillegg spiller kvalitet en avgjørende rolle når det gjelder overholdelse av lover og regler. Mange bransjer, som næringsmiddel- og legemiddelindustrien, har strenge retningslinjer for emballering. Ved å velge kapsler av høy kvalitet sikrer du at produktene dine oppfyller sikkerhetsstandardene, noe som gjør det lettere å få godkjenninger og sertifiseringer som er nødvendige for å komme inn på markedet.

Dessuten er det ikke til å komme utenom det visuelle uttrykket til kvalitetshetter. En vellaget cap gir produktet ditt et profesjonelt preg og forbedrer den generelle presentasjonen. Når kundene ser et produkt med en hette av høy kvalitet, er det mer sannsynlig at de oppfatter det som premium, noe som øker kjøpsviljen.

For å oppsummere kan vi konkludere med at det å prioritere kvalitet i dine spesialtilpassede plasthetter er avgjørende for at emballasjeløsningene dine skal bli en suksess. Ved å velge lokk som oppfyller høye standarder, beskytter du ikke bare produktet ditt, men skaper også tillit hos kundene dine. Kvalitet er virkelig kjernen i effektiv emballasje!

Kunsten å designe: Gjør plasthettene dine personlige

Design er der kreativitet møter funksjonalitet i en verden av spesialtilpassede plasthetter. Riktig design kan vekke gjenklang hos målgruppen din og gjøre produktet ditt mer tiltalende. Fra fargevalg til unike former - designet på hetten din er en mulighet til å uttrykke merkevarens personlighet og verdier.

Når du begynner på designreisen, bør du tenke på merkevareidentiteten din. Ønsker du et elegant og moderne utseende eller en leken og finurlig estetikk? Designet på plasthetten bør samsvare med den generelle stemningen til produktet og merkevaren din. Denne konsistensen bidrar til å styrke merkevaregjenkjennelsen og lojaliteten blant forbrukerne.

Ved å innlemme merkevareelementer som logoer, slagord eller spesifikke farger i capsenes design kan du skape en sammenhengende merkevareopplevelse. Med spesialtilpassede trykkteknikker kan du vise frem merkevaren din på en fremtredende måte, slik at produktet ditt blir lett gjenkjennelig i hyllene. En visuelt slående cap kan fange forbrukernes oppmerksomhet og oppmuntre dem til å utforske videre.

Funksjonalitet bør også spille en avgjørende rolle i designprosessen. Tenk på hvordan designen av hetten kan forbedre brukeropplevelsen. Funksjoner som ergonomiske grep, tuter som er lette å tømme eller barnesikre design forbedrer ikke bare brukervennligheten, men viser også at du er opptatt av kundetilfredshet.

I tillegg bør du ikke være redd for å utforske nyskapende design. Unike capsformer eller multifunksjonelle design kan skille produktet ditt fra mengden og skape blest i markedet. Tenk utover tradisjonell design, og sats på kreative løsninger som kan fange publikums fantasi.

Kort sagt er design et viktig aspekt ved tilpassede plasthetter. Ved å tilpasse kapslene slik at de gjenspeiler merkevaren din og samtidig forbedrer funksjonaliteten, kan du skape en minneverdig emballasjeopplevelse som vekker gjenklang hos forbrukerne. La kreativiteten skinne, og se hvordan produktet ditt fengsler markedet!

Materialer er viktige: Velge riktig plast for deg

Når det gjelder spesialtilpassede plasthetter, er materialvalget like avgjørende som designet. Ulike plasttyper har forskjellige fordeler, og valg av riktig type kan påvirke alt fra holdbarhet til kostnadseffektivitet. De vanligste materialene for plasthetter er polyetylen (PE), polypropylen (PP) og polyvinylklorid (PVC), som alle har unike egenskaper.

Polyetylen, som er kjent for sin fleksibilitet og seighet, er et utmerket valg for bruksområder som krever robusthet. Det er mye brukt i flasker og beholdere på grunn av sin evne til å motstå ulike miljøforhold. PE-kapsler er også lette, noe som gjør dem til et populært alternativ for produsenter som ønsker å redusere fraktkostnadene.

Polypropylen er derimot kjent for sin klarhet og motstandskraft mot kjemikalier. Dette gjør det til et ideelt materiale for korker i næringsmiddelindustrien, der hygiene og sikkerhet er av største betydning. PP-kapsler kommer ofte i ulike farger og kan enkelt støpes i intrikate design, noe som gir allsidighet i merkevarebyggingen.

Selv om polyvinylklorid er mindre brukt til lokk, har det likevel sine fortrinn, særlig i spesifikke bruksområder. PVC-kapsler brukes ofte på grunn av sine utmerkede barriereegenskaper, noe som gjør dem egnet for produkter som krever lang holdbarhet. Det er imidlertid viktig å ta hensyn til miljøfaktorer, da PVC ikke er det mest miljøvennlige alternativet.

I tillegg til disse tradisjonelle materialene har fremskritt innen plastteknologi ført til fremveksten av biologisk nedbrytbar og resirkulert plast. Disse bærekraftige alternativene gjør det mulig for varemerker å tilpasse emballasjevalgene sine til miljøbevisste verdier, noe som appellerer til forbrukere som prioriterer bærekraft i innkjøpene sine.

Til syvende og sist vil valget av materiale avhenge av produktets spesifikke krav, budsjett og bærekraftsmål. Ved å rådføre deg med emballasjeeksperter kan du få hjelp til å navigere blant de ulike alternativene som finnes, og sikre at dine spesialtilpassede plasthetter oppfyller både funksjonelle og estetiske behov.

Materialene har altså stor betydning når det gjelder spesialtilpassede plasthetter. Ved å velge riktig plast med omhu kan du forbedre ytelsen, sikkerheten og bærekraften til emballasjen din. Ta deg tid til å utforske alternativene og ta informerte valg som vil tjene merkevaren din godt!

Lås opp for bærekraft: Miljøvennlige kapselløsninger

I dagens verden er bærekraft ikke lenger bare en trend; det er et ansvar. Etter hvert som forbrukerne blir stadig mer miljøbevisste, må merkevarene tilpasse sin emballasjepraksis for å møte disse forventningene. Tilpassede plastkapsler kan spille en sentral rolle i denne transformasjonen, og miljøvennlige løsninger vinner stadig større innpass i bransjen.

Et av de viktigste fremskrittene innen bærekraftig emballasje er utviklingen av biologisk nedbrytbar plast. Disse materialene brytes ned naturlig over tid, noe som reduserer miljøpåvirkningen og bidrar til en sirkulær økonomi. Ved å velge bionedbrytbare lokk kan merkevarer vise at de er opptatt av bærekraft, samtidig som de appellerer til miljøbevisste forbrukere.

Resirkulert plast er et annet fantastisk alternativ for miljøvennlige lokk. Ved å bruke resirkulerte materialer (PCR) unngår man å kaste avfall på søppelfyllinger, samtidig som man sparer ressurser. Merkevarer kan stolt annonsere bruken av resirkulerte materialer på emballasjen sin, noe som forsterker deres engasjement for bærekraftig praksis og bidrar til en grønnere fremtid.

I tillegg til materialvalg bør du vurdere strategier for å redusere plastforbruket helt og holdent. Innovative lokkdesign som minimerer mengden plast som brukes, samtidig som kvaliteten og funksjonaliteten opprettholdes, kan ha en betydelig innvirkning på merkevarens miljøavtrykk. Samarbeid med produsenter som prioriterer bærekraft i prosessene sine, kan gi kreative løsninger som er i tråd med dine verdier.

Ved å implementere et resirkuleringsprogram for kapslene dine kan du dessuten oppmuntre forbrukerne til å returnere brukte produkter. Dette initiativet fremmer ikke bare miljøvennlig praksis, men skaper også lojalitet blant miljøbevisste kunder som setter pris på ditt engasjement for bærekraft.

Kort oppsummert er det viktig å legge til rette for bærekraft i tilpassede plasthetter i dagens marked. Ved å velge biologisk nedbrytbare eller resirkulerte materialer, redusere plastforbruket og delta i resirkuleringsinitiativer kan merkevaren din ha en positiv innvirkning på planeten samtidig som den gir gjenklang hos bevisste forbrukere. Velg bærekraftige løsninger, og la emballasjen din gjenspeile ditt engasjement for en bedre verden!

Din steg-for-steg-guide til suksess med cap-tilpasning!

Det kan være spennende, men også skremmende å begi seg ut på en reise med å lage spesialtilpassede plasthetter. Men med en tydelig trinn-for-trinn-guide kan du navigere gjennom prosessen med selvtillit og kreativitet. Slik sikrer du at din kapseltilpasning blir en rungende suksess!

Definer målene dine: Begynn med å skissere målene dine for de tilpassede capsene. Tenk over hva du ønsker å oppnå, enten det er å øke merkevarens synlighet, forbedre brukervennligheten eller tilpasse den til bærekraftinitiativer. Klare mål vil veilede beslutningene dine gjennom hele prosessen.

Undersøk alternativene dine: Ta deg tid til å utforske materialene, formene, størrelsene og designene som er tilgjengelige for plasthetter. Når du kjenner til de ulike alternativene, kan du ta informerte valg basert på dine spesifikke behov, enten du prioriterer holdbarhet, fleksibilitet eller miljøvennlighet.

Velg riktig materiale: Materialvalget er avgjørende, ettersom det påvirker både funksjonalitet og estetikk. Ta hensyn til faktorer som holdbarhet, kompatibilitet med produktet og resirkulerbarhet. Vanlige materialer er polypropylen, polyetylen og mer bærekraftige alternativer for miljøbevisste merkevarer.

Design din egen cap: Samarbeid med en designer eller bruk designprogramvare for å gi liv til visjonen din. Faktorer som farge, tekstur, logoplassering og ergonomiske elementer kan gjøre capsen din unik og funksjonell. Et gjennomtenkt design sikrer at capsen er i tråd med merkevareidentiteten din og brukernes forventninger.

Testing av prototyper: Før full produksjon bør du lage prototyper for å evaluere capsenes funksjonalitet, holdbarhet og utseende. Denne testfasen gir deg mulighet til å gjøre justeringer og sikre at hetten fungerer som forventet under virkelige forhold.

Velg riktig produsent: Å velge en erfaren produsent er nøkkelen til å produsere spesialtilpassede capser av høy kvalitet. Se etter produsenter som spesialiserer seg på det materialet du har valgt, og som har lang erfaring med produksjon av capser. Et samarbeid med en pålitelig produsent kan gjøre prosessen smidigere og sikre jevn kvalitet.

Evaluer produksjonskostnadene: Hold et øye med budsjettet ved å evaluere alle produksjonskostnader, inkludert materialer, arbeidskraft og eventuelle spesialtilpassede funksjoner. Det er viktig å balansere kostnad og kvalitet for å oppnå et produkt som oppfyller målene dine uten å overskride budsjettbegrensningene.

Produksjon og kvalitetskontroll: Når produksjonen er i gang, må du iverksette kvalitetskontrolltiltak for å sikre at hver cap oppfyller standardene dine. Regelmessige inspeksjoner bidrar til å fange opp eventuelle problemer tidlig, slik at du kan gjøre justeringer om nødvendig for å opprettholde kvaliteten gjennom hele produksjonen.

Lansering og innhenting av tilbakemeldinger: Etter produksjonen lanserer du de tilpassede capsene dine og samler inn tilbakemeldinger fra brukerne. Tilbakemeldingene gir verdifull innsikt for fremtidige forbedringer og kan hjelpe deg med å forbedre design eller materialer i senere serier.

Iterere for kontinuerlig forbedring: Tilpasning av capser er en prosess i stadig utvikling. Bruk tilbakemeldinger og ytelsesdata til å gjøre løpende forbedringer av capsenes design, materialer eller produksjonsprosesser. Kontinuerlig forbedring sikrer at produktet ditt forblir relevant, funksjonelt og i tråd med merkevarens mål.