Sprøytestøping av nylon: Støping av drømmer, ikke bare plast!

Støp drømmer, ikke bare plast!

I en verden der innovasjon driver utviklingen fremover, har sprøytestøping utviklet seg til å bli et kraftfullt verktøy for å forvandle ideer til virkelighet, spesielt når det gjelder nylon - et materiale som er kjent for sin allsidighet, styrke og holdbarhet. Sprøytestøping av nylon har revolusjonert en rekke bransjer, fra bilindustrien til forbruksvarer, og gjort det mulig for produsenter å produsere komponenter av høy kvalitet i stor skala. I denne artikkelen vil vi gå i dybden på sprøytestøping av nylon, og se nærmere på dens betydning, de tekniske aspektene ved prosessen og de utfordringene produsentene står overfor i sin streben etter perfeksjon.

I denne artikkelen vil vi avdekke vitenskapen og kunsten bak sprøytestøping av nylon, og undersøke hvordan varme og trykk virker sammen for å skape intrikate design fra enkle pellets. Vi gir deg innsikt i temperaturene som kreves for å støpe nylon, den trinnvise prosessen fra råmaterialer til ferdige produkter og de vanligste problemene som kan oppstå under produksjonen. I tillegg utforsker vi fremtiden for sprøytestøping av nylon, og funderer på om det er en drøm som er verdt å forfølge, eller et mareritt som produsentene må navigere i.

Når du er ferdig med denne reisen, vil du ikke bare forstå de tekniske aspektene ved sprøytestøping av nylon, men også sette pris på kreativiteten og oppfinnsomheten som ligger i hvert eneste støpte emne. Enten du er en veteran i bransjen eller en nysgjerrig nykommer, vil denne utforskningen av sprøytestøping av nylon gi deg verdifull informasjon og kanskje inspirere deg til å støpe noen av dine egne drømmer - én plastdel om gangen!

Drømmer om å støpe: Nylonrevolusjonen begynner i dag!

Fremveksten av nylon

Historien om nylon starter på slutten av 1930-tallet, da selskapet DuPont introduserte denne syntetiske polymeren som den første helsyntetiske fiberen. Nylon ble opprinnelig utviklet som en erstatning for silke i damestrømper, men fikk raskt oppmerksomhet på grunn av sin styrke, elastisitet og slitestyrke. I løpet av tiårene utviklet nylon seg til å bli mer enn bare tekstiler, og ble en viktig bestanddel i produksjonen av ulike industrikomponenter, emballasjematerialer og forbruksvarer.

I dag blomstrer markedet for sprøytestøping av nylon, med en estimert vekstrate på 5,8% fra 2021 til 2028, som rapportert av forskjellige bransjeanalytikere. Denne veksten er drevet av den økende etterspørselen etter lette og holdbare materialer på tvers av sektorer som bilindustri, romfart og elektronikk. Etter hvert som bærekraft blir stadig viktigere, har nylons resirkulerbarhet og potensial for biobasert produksjon gjort det til et attraktivt alternativ for miljøbevisste produsenter.

Hvorfor velge nylon?

Så hva er det som gjør nylon til det foretrukne materialet for sprøytestøping? Svaret ligger i dets unike egenskaper. Nylon har utmerket mekanisk styrke, noe som gjør det ideelt for komponenter som krever holdbarhet. Den lave friksjonskoeffisienten gjør at bevegelige deler fungerer jevnt, noe som er spesielt viktig i bilindustrien og industrien. I tillegg er nylon motstandsdyktig mot kjemikalier, oljer og løsemidler, noe som gjør det enda mer anvendelig.

Nylon er allsidig og finnes i ulike kvaliteter, som hver for seg egner seg til spesifikke bruksområder. Glassfylt nylon gir for eksempel forbedret strukturell integritet, noe som gjør det perfekt for tunge komponenter. I mellomtiden kan nylonblandinger, som nylon 6/66 eller nylon 12, skreddersys for spesifikke ytelsesegenskaper, fra høyere slagfasthet til forbedret fleksibilitet.

Et skifte i produksjonsparadigmer

Tradisjonelt sett var støpeprosessene lineære og tidkrevende, og involverte flere trinn som økte produksjonstiden og -kostnadene. Men med avanserte teknikker for sprøytestøping av nylon kan produsentene oppnå betydelige effektivitetsgevinster. Automatiserte prosesser, kombinert med sofistikert robotteknologi, muliggjør raske endringer mellom produktserier, noe som reduserer nedetid og avfall.

Integreringen av Industri 4.0-teknologier har dessuten endret produsentenes tilnærming til sprøytestøping av nylon. Smarte sensorer og IoT-enheter (Internet of Things) overvåker støpeprosessen i sanntid, noe som gir verdifulle data som kan brukes til å optimalisere produksjonsparametrene. Dette skiftet mot prediktivt vedlikehold forbedrer ikke bare produktkvaliteten, men minimerer også kostnadene forbundet med utstyrssvikt.

Anvendelser i den virkelige verden

Allsidigheten til sprøytestøping av nylon kommer tydelig frem i de mange bruksområdene. I bilindustrien brukes nylon til drivstofftanker, elektriske kontakter og ulike interiørkomponenter, som dørhåndtak og girknapper. Innenfor forbruksvarer støpes alt fra kjøkkenutstyr til sportsutstyr i nylon, noe som viser at det kan tilpasses ulike design og funksjoner.

Et kjent eksempel er bruken av nylon i produksjonen av lette bildeler, som bidrar til å forbedre drivstoffeffektiviteten. Ved å erstatte tyngre materialer med nylon kan produsentene redusere bilens vekt, noe som fører til lavere utslipp og bedre ytelse. Denne trenden er i tråd med bilindustriens satsing på bærekraft, noe som gjør nylon til en viktig aktør i fremtidens bildesign.

Utfordringer på horisonten

Selv om utsiktene for sprøytestøping av nylon er lyse, finnes det fortsatt utfordringer. Svingende priser på nylonråvarer og konkurranse fra alternative materialer, som metall og kompositter, kan påvirke markedet. I tillegg kan det være vanskelig å sikre jevn kvalitet på støpte produkter, spesielt med variasjoner i råvareegenskaper og miljøforhold. Produsentene må investere i forskning og utvikling for å holde seg i forkant av disse utfordringene og fortsette å innovere.

Kort oppsummert er nylonrevolusjonen godt i gang, og den fører med seg spennende muligheter og utfordringer. Det er avgjørende for produsenter som ønsker å holde seg konkurransedyktige i et marked i stadig utvikling, å forstå potensialet som ligger i nylon til sprøytestøping. Spørsmålet som gjenstår er hvordan vi kan utnytte nylons fulle potensial og fortsette å støpe drømmer i stedet for bare plast.

Sprøytestøping av nylon: Kunsten å trylle med plast

Forstå sprøytestøping

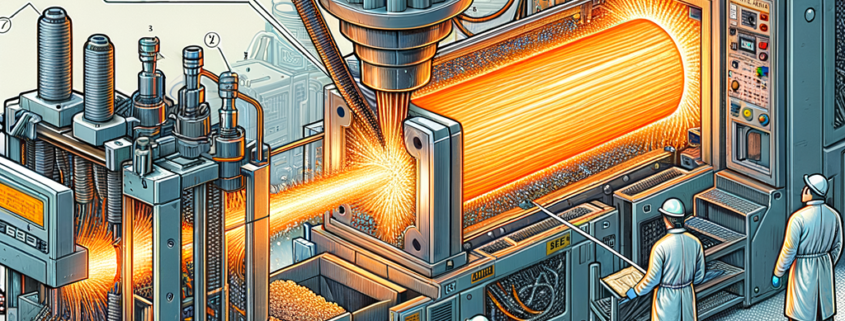

Sprøytestøping er en sofistikert produksjonsprosess som innebærer at smeltet materiale sprøytes inn i en form for å skape en bestemt form. Prosessen består av flere viktige trinn: materialforberedelse, injeksjon, avkjøling og utstøping. Hvert trinn krever presisjon og en dyp forståelse av materialets oppførsel, spesielt når man arbeider med nylon.

Først må nylonpellets tørkes, da fuktighet kan ha negativ innvirkning på materialets ytelse. Etter tørking mates pelletsen inn i et oppvarmet fat, hvor den smeltes og blandes. Den smeltede nylonen sprøytes deretter inn i en form under høyt trykk, der den får formen til den ønskede komponenten. Etter tilstrekkelig avkjøling åpnes formen, og den ferdige delen skytes ut.

Vitenskapen bak magien

Det som skiller sprøytestøping av nylon fra andre plastmaterialer, er de unike termiske og mekaniske egenskapene. Nylons evne til å absorbere og holde på varmen gjør at det kan støpes i komplekse konstruksjoner samtidig som den strukturelle integriteten opprettholdes. Denne egenskapen er avgjørende for bransjer som krever presisjonskomponenter, for eksempel innen romfart eller medisinsk utstyr.

Videre spiller nylons krystallinitet en viktig rolle for hvordan det støpes. Ulike nylonkvaliteter kan ha varierende grad av krystallinitet, noe som påvirker hvordan de avkjøles og stivner i formen. Produsenter må ta hensyn til disse faktorene når de velger riktig nylonkvalitet for sine sprøytestøpeprosjekter, da de kan påvirke delens ytelse betydelig.

Mestring av formdesignet

Å lage en form for sprøytestøping av nylon kan sammenlignes med å lage en fin skulptur. Designfasen er avgjørende, da den ikke bare kan avgjøre estetikken til sluttproduktet, men også funksjonaliteten. Ingeniørene må ta hensyn til faktorer som veggtykkelse, utkastvinkler for enkel utstøping og kjølekanaler for effektiv varmespredning.

I tillegg må støpematerialene velges med omhu. Verktøystål og aluminium er vanlige valg, men hver av dem har sine fordeler og ulemper. Selv om aluminiumsformer generelt er rimeligere og gir raskere gjennomløpstider, er det ikke sikkert at de tåler slitasjen ved produksjon av store volumer like godt som stålformene.

Injection Speed: Behovet for fart

Hastighet er avgjørende ved sprøytestøping, og hastigheten materialet sprøytes inn i formen med, kan ha stor innvirkning på sluttproduktet. Høye innsprøytningshastigheter kan føre til defekter som skjevhet eller ufullstendig fylling, mens lave hastigheter kan forlenge syklustiden og redusere den totale produktiviteten. For å finne den rette balansen kreves det erfaring og forståelse for hvordan nylon oppfører seg under ulike forhold.

Produsenter bruker ofte simuleringsprogramvare til å forutsi flyteegenskaper og optimalisere injeksjonshastigheten. Ved å modellere sprøyteprosessen kan ingeniørene identifisere potensielle problemer før de oppstår, noe som sparer tid og ressurser under selve produksjonen. Slik teknologi har blitt uunnværlig i jakten på perfekt støping.

Kvalitetskontroll: Den siste grensen

Kvalitetssikring er avgjørende ved sprøytestøping av nylon, ettersom feil kan føre til kostbare tilbakekallinger og skadet omdømme. Produsentene bruker ulike testmetoder, inkludert visuelle inspeksjoner, dimensjonsmålinger og evalueringer av mekaniske egenskaper, for å sikre at hver støpte del oppfyller strenge kvalitetsstandarder.

En mye brukt teknikk er statistisk prosesskontroll (SPC), som innebærer overvåking og kontroll av sprøytestøpeprosessen ved hjelp av statistiske metoder. Ved å analysere data fra produksjonskjøringer kan produsentene identifisere trender og iverksette korrigerende tiltak før det oppstår feil, noe som bidrar til å sikre påliteligheten til produktene deres.

Casestudier: Suksesshistorier

Flere selskaper har med hell utnyttet sprøytestøping av nylon for å forbedre produkttilbudet sitt. En ledende bilprodusent har for eksempel tatt i bruk sprøytestøping av nylon til produksjon av lette drivstoffledninger. Ved å erstatte tyngre stålkomponenter med nylon oppnådde selskapet betydelige vektbesparelser, noe som forbedret kjøretøyets effektivitet og reduserte utslippene.

I tillegg brukte et forbrukerelektronikkfirma nylon til sine smarttelefonetuier, som krevde en kombinasjon av holdbarhet og estetikk. Ved å bruke glassfylt nylon kunne selskapet produsere etuier som ikke bare beskyttet enhetene, men som også appellerte til forbrukerne med sin elegante design. Slike suksesshistorier illustrerer hvordan sprøytestøping av nylon kan omforme bransjer og drive frem innovasjon.

Oppvarming: Temperaturer som får deg til å svette

Viktigheten av temperaturkontroll

Temperaturen spiller en avgjørende rolle i sprøytestøpeprosessen for nylon. Både temperaturen i tønnen og i formen må kontrolleres nøye for å sikre optimal smelting, flyt og avkjøling av nylon. Hvis temperaturen er for lav, kan det hende at nylonet ikke smelter helt, noe som fører til dårlig fylling og defekter. Hvis temperaturen derimot er for høy, kan materialet brytes ned, noe som kan føre til misfarging og svekkede mekaniske egenskaper.

Fatets temperatur er vanligvis innstilt på mellom 230 °C og 280 °C (446 °F til 536 °F), avhengig av den spesifikke nylonkvaliteten som brukes. Det er viktig å overvåke denne temperaturen nøye, ettersom variasjoner kan ha betydelig innvirkning på viskositeten til det smeltede materialet. Riktig styring av temperaturen i fatet sikrer ikke bare jevn kvalitet, men forbedrer også produksjonseffektiviteten ved å minimere syklustiden.

Nedkjøling: Den ukjente helten

Nedkjøling er like viktig som oppvarming i sprøytestøpeprosessen. Når nylonet er sprøytet inn i formen, må det kjøles ned for å stivne til ønsket form. Kjølehastigheten kan påvirke dimensjonsstabiliteten, overflatefinishen og de mekaniske egenskapene til den støpte delen. Derfor må ingeniørene utforme kjølekanalene i støpeformen nøye for å sikre jevn avkjøling og unngå vridning eller deformasjon.

Avkjølingstiden kan variere avhengig av tykkelsen og kompleksiteten til delen som støpes. Tynnveggede komponenter kan kreve bare noen få sekunders avkjøling, mens tykkere deler kan trenge flere minutter. Produsenter gjennomfører ofte kjølesimuleringer for å optimalisere formdesignet og sikre at varmen ledes bort jevnt og effektivt.

Opprettholdelse av konsistens: Nøkkelen til suksess

Det krever nøye planlegging og overvåking å opprettholde en jevn temperatur gjennom hele sprøytestøpeprosessen. Produsenter bruker ofte avanserte temperaturkontrollsystemer som benytter termoelementer og varmeovner for å oppnå presis temperaturstyring. Slike systemer kan integreres med maskinstyringen, noe som muliggjør justeringer i sanntid basert på tilbakemeldinger fra støpeprosessen.

I tillegg kan dataanalyse gi verdifull innsikt i temperaturtrender og -variasjoner. Ved å analysere historiske data kan produsentene identifisere mønstre og justere prosessene sine deretter, noe som sikrer jevn kvalitet og ytelse i de støpte delene.

Temperaturrelaterte defekter: En advarende historie

Temperaturrelaterte defekter kan være produsentens verste mareritt. Utilstrekkelig smelting kan føre til korte skudd eller ufullstendige fyllinger, mens for høye temperaturer kan forårsake splay, en defekt som kjennetegnes av striper eller flekker på overflaten av den støpte delen. Produsentene må være på vakt, siden disse feilene kan gå ut over integriteten og estetikken til sluttproduktet.

Et eksempel på et temperaturrelatert problem er fenomenet kjent som "termisk nedbrytning". Hvis nylon utsettes for for høye temperaturer i lengre perioder, kan det brytes ned, noe som resulterer i tap av mekanisk styrke og klarhet. For å redusere denne risikoen må produsentene holde seg til anbefalte prosesseringstemperaturer og bruke tørketeknikker for å minimere fuktighetsinnholdet i nylonpelletsene.

Fremtiden for temperaturkontroll

Etter hvert som teknologien utvikler seg, utvikler også metodene for å styre temperaturen i sprøytestøping av nylon seg. Nye teknologier, som infrarød oppvarming og laserbasert temperaturovervåking, er lovende metoder for å forbedre temperaturkontrollen. Disse nyvinningene kan forbedre effektiviteten og redusere sløsing ved å sikre at hvert trinn i støpeprosessen utføres med presisjon.

I tillegg er integrering av kunstig intelligens (AI) i temperaturstyringssystemer på trappene. AI-algoritmer kan analysere sanntidsdata fra støpeprosessen for å forutsi optimale temperaturinnstillinger, noe som resulterer i bedre konsistens og kvalitet. Etter hvert som disse teknologiene modnes, vil produsentene bli bedre rustet til å håndtere den komplekse temperaturstyringen ved sprøytestøping av nylon.

Fra pellets til perfeksjon: Støpemagien utfolder seg

Klargjøring av pellets

Reisen fra pellets til støpte produkter begynner med materialforberedelse. Nylonpellets må tørkes forsiktig for å fjerne fuktighet, noe som kan påvirke materialets ytelse negativt under støping. Tørkingen skjer vanligvis i oppvarmede ovner eller tørketromler, der pelletsen holdes ved bestemte temperaturer i en forhåndsbestemt tidsperiode.

Tørkeprosessen er avgjørende, ettersom selv små mengder fuktighet kan føre til hydrolyse - en kjemisk reaksjon som bryter ned polymerkjedene i nylon. Denne nedbrytningen kan svekke de mekaniske egenskapene til de støpte delene, noe som resulterer i lavere styrke og holdbarhet. Produsentene må nøye overvåke fuktighetsnivåene og følge tørkeanbefalingene basert på den spesifikke nylonkvaliteten som brukes.

Injeksjonsprosessen

Når nylonpelletsene er tørket skikkelig, mates de inn i sprøytestøpemaskinen. Maskinens trommel varmer opp pelletsen til smeltepunktet, slik at det oppstår et tyktflytende materiale som er klart for injeksjon. Denne fasen kjennetegnes av høyt trykk, ettersom det smeltede nylonet sprøytes inn i formhulen med hastigheter som kan overstige 300 mm/s.

Injeksjonsprosessen krever nøyaktig kontroll for å sikre at formen fylles jevnt. Ingeniørene må ta hensyn til faktorer som injeksjonshastighet, trykk og holdetid for å optimalisere støpesyklusen. En feilaktig utført injeksjon kan føre til defekter, for eksempel luftfeller eller ufullstendige fyllinger, noe som kan gå ut over kvaliteten på det ferdige produktet.

Avkjøling og størkning

Etter at det smeltede nylonet har fylt formhulen, begynner avkjølingen. Avkjølingsprosessen er kritisk, ettersom den omdanner det tyktflytende materialet til fast form. Ingeniørene må balansere avkjølingstiden med produksjonseffektiviteten, ettersom lengre avkjølingstid kan forlenge syklustidene og redusere den totale produksjonen.

Utformingen av kjølesystemet i støpeformen er avgjørende. Kjølekanalene må plasseres strategisk for å sikre jevn varmespredning og sørge for at alle deler av formen avkjøles i samme takt. Rask avkjøling kan føre til skjevhet eller sprekker, mens langsom avkjøling kan resultere i ujevn krymping og unøyaktigheter i dimensjonene.

Utkastelse: Sannhetens øyeblikk

Når den støpte delen er tilstrekkelig avkjølt, åpnes støpeformen, og det ferdige produktet støpes ut. Denne fasen ledsages ofte av et lettelsens sukk, ettersom produsentene håper at den grundige planleggingen og utførelsen har gitt resultater. Utstøtingsmekanismen må være utformet for å minimere belastningen på delen, slik at det ikke oppstår feil i denne kritiske fasen.

Vanlige utstøtingsmetoder omfatter mekaniske utstøtere, luftutstøting og hydrauliske systemer. Hver metode har sine fordeler og ulemper, avhengig av hvor kompleks og delikat den støpte delen er. Delikate deler kan for eksempel kreve mer skånsomme utstøtingsmetoder for å unngå skader, mens større komponenter kan ha nytte av mer robuste systemer.

Kvalitetssikring: Den siste kontrollen

Etter utstøping gjennomgår de støpte delene strenge kvalitetskontroller for å sikre at de oppfyller spesifikasjonene. Denne fasen kan omfatte visuelle inspeksjoner, dimensjonsmålinger og testing av mekaniske egenskaper. Eventuelle feil som oppdages i løpet av denne prosessen, kan føre til omarbeiding eller kassering, noe som understreker viktigheten av grundig kvalitetssikring.

Produsenter implementerer ofte kvalitetskontrollprotokoller som inkluderer statistiske prøvetakingsteknikker. Ved å teste et representativt utvalg av deler kan produsentene vurdere den generelle kvaliteten og ta informerte beslutninger om prosessjusteringer. Denne proaktive tilnærmingen bidrar til å opprettholde høye standarder og sikrer at bare de beste produktene når markedet.

Casestudier: Oppnå perfeksjon

Flere bemerkelsesverdige casestudier viser den vellykkede reisen fra pellets til perfeksjon innen sprøytestøping av nylon. For eksempel utviklet en produsent av medisinsk utstyr en nylonkomponent til et kirurgisk instrument som krevde både presisjon og holdbarhet. Ved hjelp av avansert simuleringsprogramvare optimaliserte teamet formdesign og prosessparametere, noe som resulterte i et feilfritt sluttprodukt.

En annen suksesshistorie handler om et sportsutstyrsfirma som brukte sprøytestøping av nylon til å lage lette sykkelrammer. Ved å velge riktig nylonkvalitet og optimalisere støpeprosessen oppnådde selskapet en betydelig vektreduksjon uten at det gikk på bekostning av styrken. Slike casestudier illustrerer den transformative kraften sprøytestøping av nylon har når det gjelder å skape funksjonelle produkter av høy kvalitet.

Feilsøking: Når drømmene dine ikke stemmer helt

Vanlige problemer ved sprøytestøping av nylon

Til tross for de beste planer støter produsentene ofte på utfordringer under sprøytestøpeprosessen for nylon. Vanlige problemer er korte skudd, skjevhet, blits og overflatedefekter som sprekker eller misfarging. Det er viktig å forstå disse problemene og de underliggende årsakene for å kunne løse dem effektivt.

Korte skudd oppstår når formhulrommet ikke er helt fylt, noe som resulterer i ufullstendige deler. Dette problemet kan oppstå på grunn av utilstrekkelig injeksjonstrykk, utilstrekkelig materialflyt eller feil temperaturinnstillinger. Det er avgjørende å diagnostisere den underliggende årsaken for å forhindre fremtidige hendelser.

Forvrengning: En fryktinngytende fiende

Forvrengning er en annen vanlig utfordring ved sprøytestøping av nylon. Når støpte deler avkjøles ujevnt, kan de deformeres, noe som fører til unøyaktigheter i dimensjonene. Forvrengning kan påvirkes av faktorer som kjølehastigheter, formdesign og materialegenskaper.

For å motvirke skjevhet må produsentene sørge for at kjølesystemet bidrar til jevn varmespredning. I tillegg kan optimalisering av formutformingen med passende trekkvinkler og -funksjoner bidra til å minimere spenningskonsentrasjoner som bidrar til skjevhet.

Flash: En plage du bør unngå

Flash, uønsket overflødig materiale langs skillelinjene, er et irritasjonsmoment som kan påvirke både estetikk og funksjonalitet. Dette problemet oppstår ofte på grunn av for høyt sprøytetrykk eller feil innretting av formene. For å løse problemet kan produsentene redusere sprøytetrykket, justere innrettingen av formen og sørge for riktig utlufting.

Teknikker for feilsøking

Produsenter kan bruke ulike teknikker for å løse problemer på en effektiv måte. Årsaksanalyse (RCA) er en systematisk tilnærming som innebærer å identifisere de underliggende årsakene til problemer og iverksette korrigerende tiltak. Verktøy som fiskebeinsdiagrammer og Pareto-diagrammer kan være til hjelp i denne prosessen, slik at teamene kan visualisere og prioritere problemer.

I tillegg kan regelmessig maskinvedlikehold og kalibrering av utstyret bidra til å forhindre at problemer oppstår i utgangspunktet. Forebyggende vedlikeholdsplaner som inkluderer rutinemessige inspeksjoner og justeringer, er avgjørende for å opprettholde maskinens ytelse og produsere støpte deler av høy kvalitet.

Dataanalysens rolle

Integreringen av dataanalyse i feilsøkingsprosessene har revolusjonert måten produsentene tilnærmer seg problemløsning på. Ved å analysere produksjonsdata i sanntid kan produsentene identifisere trender og avvik som kan tyde på potensielle problemer. Denne proaktive tilnærmingen gjør dem i stand til å ta informerte beslutninger og iverksette korrigerende tiltak før problemene eskalerer.

Hvis det for eksempel oppdages en plutselig økning i antall defekte deler, kan produsentene raskt undersøke produksjonsparametrene og identifisere mulige årsaker. Denne responsen forbedrer den generelle kvaliteten og øker effektiviteten i sprøytestøpeprosessen.

Lære av å mislykkes

I den komplekse verdenen av sprøytestøping av nylon er det ikke alle forsøk som gir suksess. Men hver eneste fiasko gir mulighet for vekst og læring. Ved å gjennomføre grundige etteranalyser av produksjonskjøringer som har støtt på problemer, kan produsentene hente ut verdifull innsikt som kan brukes i fremtidige prosesser.

Ved å dele feilhistorier innad i organisasjonen kan man fremme en kultur for kontinuerlig forbedring og oppmuntre teamene til å innovere og eksperimentere. På denne måten kan produsentene gjøre utfordringer til springbrett mot perfeksjon, selv når drømmene ikke helt går i oppfyllelse.

Fremtidens støping: Nylondrømmer eller plastmareritt?

Virkningen av bærekraft

Etter hvert som verden blir stadig mer bevisst på miljøspørsmål, er fremtiden for sprøytestøping av nylon tett knyttet til bærekraft. Plastindustrien er under lupen for sin rolle i forurensning og avfall, noe som har fått produsentene til å se seg om etter miljøvennlige alternativer og metoder.

Nylon, særlig når det kommer fra fornybare kilder, har potensial til å bidra til å nå bærekraftsmålene. Det dukker stadig opp biologisk nedbrytbare nylonalternativer på markedet, som tilbyr et grønnere alternativ til tradisjonell petroleumsbasert nylon. Disse nyvinningene gir produsentene muligheter til å imøtekomme miljøbevisste forbrukere og samtidig bidra til en mer bærekraftig fremtid.

Fremveksten av 3D-printing

Teknologiske nyvinninger er også med på å forme fremtiden for nylonstøping. Fremveksten av additiv produksjon, eller 3D-printing, har åpnet nye muligheter for produksjon av nylonkomponenter. Mens tradisjonell sprøytestøping fortsatt er den foretrukne metoden for produksjon av store volumer, tilbyr 3D-printing fleksibilitet og tilpasning for lavvolumserier eller komplekse design.

Produsenter utforsker i økende grad hybridmetoder som kombinerer sprøytestøping og 3D-printing, slik at de kan utnytte styrkene til begge teknologiene. Denne trenden gjør det mulig å lage raske prototyper og produsere kompliserte deler som det kan være vanskelig å få til med tradisjonelle metoder.

Automatisering og Industri 4.0

Integrasjonen av automatisering og Industri 4.0-prinsipper i sprøytestøping av nylon er i ferd med å revolusjonere produksjonslandskapet. Smarte fabrikker, utstyrt med sammenkoblede maskiner og dataanalyse i sanntid, kan øke produktiviteten og kvaliteten og samtidig redusere kostnadene.

Automatiserte systemer kan overvåke og justere produksjonsparametere i sanntid, noe som sikrer optimal ytelse. Dette automatiseringsnivået minimerer menneskelige feil og gjør det mulig for produsentene å skalere produksjonen effektivt, slik at de kan møte den stadig økende etterspørselen etter nylonkomponenter på tvers av ulike bransjer.

Navigere gjennom regulatoriske utfordringer

Samtidig som produsentene streber etter å innovere, må de også navigere i regulatoriske utfordringer knyttet til materialer og prosesser. Strengere reguleringer knyttet til miljøpåvirkning og produktsikkerhet er i ferd med å omforme bransjen. Produsentene må holde seg informert og tilpasningsdyktige, slik at de kan overholde regelverket samtidig som de forfølger sine mål om innovasjon.

Samarbeid mellom interessenter i bransjen, inkludert produsenter, reguleringsorganer og forskningsinstitusjoner, kan legge til rette for utvikling av bærekraftige metoder og materialer som oppfyller regulatoriske standarder og samtidig fremmer sprøytestøping av nylon.

Veien videre: En blanding av drømmer og realiteter

Fremtiden for sprøytestøping av nylon er lovende, men den byr også på utfordringer som produsentene må ta tak i. Bransjen må være fleksibel og fremtidsrettet når de skal navigere i kompleksiteten knyttet til bærekraft, teknologiske fremskritt og regulatoriske krav.

Ved å ta i bruk innovative metoder og fremme en kultur for kontinuerlig forbedring kan produsentene ikke bare støpe plast, men også skape en lysere og mer bærekraftig fremtid. Sprøytestøping av nylon er en reise preget av transformasjon og utholdenhet - et forsøk på å gjøre drømmer til virkelighet, samtidig som man overvinner hindringer på veien.

Konklusjon

Sprøytestøping av nylon er mer enn bare en produksjonsprosess; det er et vitnesbyrd om menneskelig kreativitet, oppfinnsomhet og motstandskraft. Fra silkestrømpenes tid til moderne bruksområder i bilindustrien, romfart og forbruksvarer har nylon skapt seg en nisje som et allsidig og slitesterkt materiale. Da vi utforsket de innviklede detaljene i denne prosessen, avdekket vi kunsten og vitenskapen som ligger bak forvandlingen av enkle pellets til høykvalitetsprodukter som former hverdagen vår.

Veien fra drøm til perfeksjon er brolagt med utfordringer, fra temperaturkontroll til feilsøking av feil. Likevel er det nettopp disse utfordringene som driver frem innovasjon og kontinuerlig forbedring i bransjen. Integrasjonen av avansert teknologi, som dataanalyse og automatisering, er i ferd med å omforme landskapet for sprøytestøping av nylon, slik at produsentene kan forbedre effektiviteten og kvaliteten og samtidig redusere miljøpåvirkningen.

Når vi ser inn i fremtiden, er det tydelig at sprøytestøpeindustrien for nylon står ved et veiskille. Med bærekraft i fokus må produsentene tilpasse seg og utvikle seg, utforske miljøvennlige alternativer og innovative metoder som er i tråd med forbrukernes forventninger. Fremveksten av additiv produksjon og Industri 4.0-teknologier gir spennende muligheter for vekst og endring, slik at produsentene kan utnytte nylonets fulle potensial og samtidig skape en bedre morgendag.

Avslutningsvis, enten du er en veteran i bransjen, en nysgjerrig nykommer eller bare en som setter pris på skjønnheten i godt utformede produkter, inviterer verdenen av sprøytestøping av nylon deg til å drømme stort. Ta utfordringene på strak arm, feir suksessene og fortsett samtalen om hvordan vi kan forme fremtidens produksjon - én støpt del om gangen. Så vær så god, la fantasien løpe løpsk, for innen sprøytestøping av nylon er mulighetene like ubegrensede som drømmene dine!

Legg igjen et svar

Vil du delta i diskusjonen?Du er velkommen til å bidra!