Spuitgieten van transparante kunststof en zijn toepassingen

De wereldwijde markt voor spuitgegoten kunststof groeit snel. Volgens een studie was de markt in 2023 387,51 miljard dollar waard. Er wordt voorspeld dat de waarde zal stijgen tot 561,58 miljard dollar in 2032. Helder spuitgieten is een proces voor het produceren van transparante kunststof voorwerpen. We belichten het proces en de voordelen van spuitgieten van doorzichtige kunststof in detail.

Wat is Spuitgieten van doorzichtig plastic?

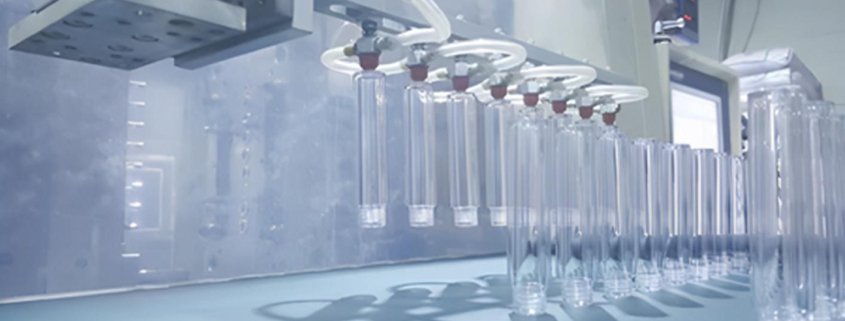

In ons dagelijks leven gebruiken we veel transparante plastic producten. Deze producten zijn lenzen, vensterhelmen, enz. Heb je je ooit afgevraagd hoe deze producten worden gevormd? Ze worden gevormd met behulp van een andere procedure die bekend staat als transparant spuitgieten. In dit proces worden verschillende materialen gebruikt, zoals polycarbonaat, polymethylmethacrylaat en polyethyleen met hoge dichtheid. Je kunt elk materiaal kiezen dat voldoet aan de eisen van de gebruiker. Daarom vereist dit proces een zorgvuldige materiaalkeuze en specifieke soorten apparatuur. Bovendien is temperatuurregeling nodig om ervoor te zorgen dat de producten zo min mogelijk gebreken vertonen.

Veelgebruikte materialen in Spuitgieten van doorzichtig plastic:

Bij spuitgieten worden verschillende soorten materialen gebruikt. Laten we het hebben over enkele van de meest gebruikte materialen.

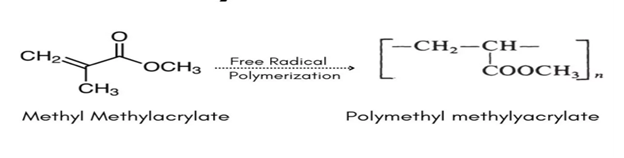

1. Acryl (PMMA)

Acryl is een andere naam voor polymethylmethacrylaat. Het is een niet-giftig materiaal. Het is UV-bestendig. Bovendien heeft het een uitstekende lichtdoorlatendheid. Het heeft als nadeel dat het bros is. Maar we kunnen het polijsten om de broosheid te verminderen. Lees meer over PMMA spuitgieten.

2. Polycarbonaat

Polycarbonaat is een hittebestendig materiaal. Deze eigenschap maakt het ideaal voor gebruik in hitteschilden. Het wordt ook gebruikt om veiligheidsbrillen te maken. Bovendien is het materiaal ook helder en transparant. Maar het is een beetje een duur materiaal. Meer informatie over Spuitgieten van polycarbonaat.

3. Polyethyleen met hoge dichtheid

Onder hoge druk en hoge temperaturen wordt aardolie omgezet in polyethyleen met een hoge dichtheid. Het kan gemakkelijk worden omgezet in verschillende vormen. Het wordt gebruikt voor de massaproductie van containers en buizen. Het is geen giftig materiaal. Je kunt er dus ook containers voor voedselopslag van maken.

Stap voor stap proces van Spuitgieten van doorzichtig plastic:

Nu heb je voldoende informatie over spuitgieten. Laten we dus de volledige stap-voor-stap procedure in detail bespreken.

1. Vormontwerp

In de allereerste fase maken we een matrijs op basis van de gewenste vorm en grootte van het kunststof onderdeel. Eerst specificeren we dus de geometrie van de matrijs, waaronder holtes, kernen en runners. De meest gebruikte materialen zijn staal en aluminium. Anderzijds kunnen processen zoals gieten, machinaal bewerken of 3D-printen de matrijs maken. We kunnen ook computerondersteunde ontwerpsoftware (CAD) gebruiken om een volledig uitgelijnde matrijs te ontwerpen.

2. Materiaalkeuze

We gebruiken verschillende materialen in spuitgieten volgens onze vereisten. Houd rekening met eigenschappen zoals sterkte, flexibiliteit en smeltpunt voordat je het kunststofmateriaal kiest. Je kunt de kunststof korrels of granulaten kopen bij de leverancier. Indien nodig kun je additieven of kleurstoffen toevoegen aan het materiaal. Zorg ervoor dat je het materiaal droogt om vocht te verwijderen. Je kunt een droger gebruiken om het vochtgehalte te minimaliseren. Het drogen van het materiaal is essentieel om scheurtjes en kleine luchtbelletjes te voorkomen. Dit voorkomt defecten in de uiteindelijke onderdelen.

3. Machine kiezen

Nu ben je klaar met de materiaalkeuze. De volgende stap is dus het kiezen van een spuitgietmachine. Selecteer de machine op basis van de afmetingen en het materiaal van het onderdeel. Plaats de matrijs in de opspaneenheid van de machine. Sluit de hydraulische en elektrische systemen van de machine aan. Je kunt ook de temperatuur en druk van de machine naar wens instellen.

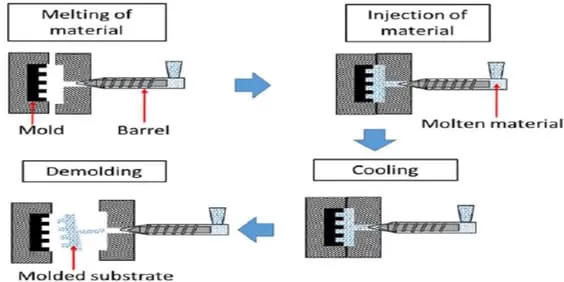

4. Het materiaal injecteren

Doe het plastic materiaal in de trechter van de machine. Daarna verhitten we het materiaal tot het smelt. Meestal verhitten we het materiaal met behulp van het vat en de schroef van de machine. Gebruik het mondstuk en het runnersysteem om gesmolten kunststof in de vormholte te injecteren. De kunststof wordt geïnjecteerd onder een hoge druk van ongeveer 500-1500 psi. Het beweegt door de runners voordat het de vormholte ingaat. Terwijl de schroef draait, verspreidt het kunststofmateriaal zich. Plastic smelt en mengt onder extreme temperaturen en druk. Zorg ervoor dat de mal gevuld is. Dit voorkomt gebreken en geeft de kunststof uniforme kwaliteiten.

5. Het plastic koelen

De spuitgietmachines hebben koelkanalen die water en olie bevatten. Ze helpen bij het koelen van het kunststofmateriaal in de matrijs en hebben een typische koeltijd van 10-60 seconden. Daarnaast is de tijd afhankelijk van het materiaal en de dikte van de kunststof. Goed koelen zorgt voor een uniforme plastic structuur.

6. Het plastic uitwerpen

Ten slotte is het plastic materiaal afgekoeld. Nu kun je het dus uitwerpen. Uitwerppennen duwen het afgewerkte plastic uit de mal terwijl de mal opengaat. Daarna plaatsen we de mal op een transportband of opslagplaats.

7. Trimmen

We gebruiken snijgereedschap om het overtollige plastic van het afgewerkte materiaal te verwijderen. We reinigen het voorbereide plastic met oplosmiddelen. Daarna drogen we het met methodes zoals blazen. Vervolgens controleren we het onderdeel op kwaliteitsproblemen. De onderdelen ondergaan fysieke en mechanische controles om de maatnauwkeurigheid te garanderen. Nu is het klaar voor verzending naar klanten.

Gemeenschappelijke onvolkomenheden van het Duidelijke Plastic Spuitgieten

Hier is een korte tabel voor de duidelijke spuitgietfouten

Defect | Oorzaken | Mogelijke oplossingen |

Stromingslijnen | Inconsistente stroom van gesmolten kunststof, matrijstemperatuur te laag, injectiesnelheid te hoog | Matrijstemperatuur verhogen, injectiesnelheid aanpassen, poortlocatie optimaliseren en ontwerpen |

Laslijnen (Breilijnen) | Het samenkomen van smeltfronten tijdens injectie, onvoldoende druk of temperatuur | De injectiedruk verhogen, de matrijstemperatuur verhogen en het ontwerp van onderdelen aanpassen om het voorkomen van laslijnen te minimaliseren |

Spoelbakken (Spoelbakmarkeringen) | Differentiële koelsnelheden en onvoldoende pakkingdruk | Verhoog de verpakkingsdruk en -tijd, wijzig de locatie en grootte van de poort en ontwerp dikkere dwarsdoorsneden in kritieke gebieden |

Bellen (luchtvallen) | Luchtinsluiting tijdens het gieten en onvoldoende ventilatie | De ontluchting van matrijzen verbeteren, injectieparameters optimaliseren en materialen met betere vloei-eigenschappen gebruiken |

Troebelheid of waas | Slecht drogen van materiaal of vervuiling, inconsistente smelttemperatuur | Zorg voor de juiste behandeling en droging van het materiaal, handhaaf een constante smelttemperatuur en gebruik indien nodig optische materialen. |

Strepen of krassen | Onvolkomenheden aan de matrijs of het gereedschap, verontreinigingen of vuil in de matrijsholte | Maak matrijzen regelmatig schoon en polijst ze, inspecteer en onderhoud gereedschap en gebruik de juiste middelen om matrijzen los te maken. |

Vervorming | Niet-uniform afkoelen of krimpen, onjuist uitwerpen | Koelkanalen optimaliseren, uniforme wanddikte gebruiken, uitwerpparameters en volgorde aanpassen |

Dimensionale variaties | Inconsistente koelsnelheden, onjuist matrijsontwerp of onderhoud | Zorg voor een uniforme matrijstemperatuur, controleer de verwerkingsparameters nauwkeurig en inspecteer en onderhoud de matrijzen regelmatig. |

Voordelen van kunststof spuitgieten

Nu ben je bekend met de volledige procedure van het spuitgietproces. Laten we nu de voordelen van dit proces uitleggen. Hier zijn enkele van de voordelen:

1. Nauwkeurige vorm

Helder spuitgieten creëert onderdelen met exacte vormen en afmetingen. Bovendien zijn de geproduceerde onderdelen bestand tegen chemicaliën en krassen. Bovendien zijn de kunststof onderdelen transparant en helder. Kunststof wordt dus gebruikt in apparaten waar zichtbaarheid belangrijk is.

2. Kosteneffectief

Het is een budgetvriendelijk proces. Het produceert grote plastic onderdelen tegen een betaalbare prijs. Het is dus een aantrekkelijke optie voor starters en kleine bedrijven.

3. Weinig onderhoud

De kunststof die door het spuitgietproces wordt geproduceerd, vereist weinig onderhoud. Zoals hierboven vermeld, produceert het heldere kunststoffen. Heldere kunststoffen zijn lichter dan andere materialen. Ze zijn ook gemakkelijk schoon te maken. Bovendien zijn heldere kunststoffen goed isolerend. Ze zijn dus geschikt voor elektrische apparaten.

4. Breed scala aan materiaalselectie

Kunststof spuitgieten is heel goed in het verwerken van verschillende materialen met verschillende eigenschappen. Dit kunnen thermoplasten, elastomeren en thermoharders zijn. Daarnaast is het veelzijdig en kunnen fabrikanten materialen selecteren op basis van hun eisen, zoals sterkte, flexibiliteit, hittebestendigheid en meer.

5. Minimaal materiaalafval en impact op het milieu

Dit proces helpt om minimaal afvalmateriaal te produceren. Het overtollige plastic kan vaak opnieuw worden vermalen en vervolgens gerecycled. Moderne methoden richten zich ook op het terugdringen van het energieverbruik. Daarnaast werken ze ook aan het verminderen van de uitstoot tijdens de productie, zodat dit proces een milieuvriendelijkere optie kan worden.

Nadelen van kunststof spuitgieten:

Kunststof spuitgieten heeft ook een aantal nadelen. Laten we ze hier bespreken.

1. Hoge initiële kosten voor gereedschap en apparatuur

De initiële gereedschap- en uitrustingskosten zijn hoog voor dit proces in vergelijking met andere producten. Het maken van mallen is het duurste onderdeel van spuitgieten, waarbij de ontwerper de eerste keer veel geld moet uitgeven aan het ontwerpen en vervaardigen van mallen en gereedschappen. Deze kosten kunnen soms hoog oplopen, vooral als er maar een paar producten geproduceerd moeten worden of als er ongebruikte ruimte is in de containers.

2. Ontwerpbeperkingen

Maar zoals bij elk productieproces heeft spuitgieten beperkingen op de ontwerpen die de matrijs kan maken. Dunne wanden kunnen bijvoorbeeld wenselijk zijn als het nodig is om een uniforme wand te behouden. Dit zorgt voor een soepele stroom van het gesmolten materiaal rondom en voorkomt de vorming van defecten. Als de onderdeelgeometrieën klein en ingewikkeld zijn, kunnen er ook meer ondersnijdingen of kleine detailkenmerken in de matrijs moeten worden gevangen. Dat maakt het nog gecompliceerder en duurder.

3. Doorlooptijd voor gereedschap

Het ontwerp- en constructieproces van deze vormen neemt meestal veel tijd in beslag en een dergelijke vorm kan weken of zelfs maanden duren, afhankelijk van de complexiteit en de afmetingen van de vorm. Het kan ook de aanpassing van het product, de reactietijd op markttrends en de algemene doorlooptijd tot de start van de productie verkorten.

4. Materiaalbeperkingen en compatibiliteit

Het gebruik van spuitgieten biedt een substraat voor een groot aantal materiaalsoorten. Elk materiaaltype heeft echter zijn eigen kenmerken en gebreken. De algemene fabricage van het materiaal kan verschillende risico's met zich meebrengen, zoals kromtrekken en degradatie, of speciale verwerkingsomstandigheden vereisen. De keuze van het juiste type materiaal is erg belangrijk en beïnvloedt de productiekosten en -efficiëntie.

5. Uitdagingen voor kwaliteitscontrole

De kwaliteit van het product moet tijdens het hele proces op hetzelfde niveau worden gehouden. Je kunt dit bereiken door parameters als temperatuur, druk en de koelsnelheid van het materiaal te controleren. Als deze parameters veranderen, kunnen er problemen ontstaan zoals verzakkingen, kromtrekken of problemen met de dimensionaliteit.

Uitdagingen van transparante kunststof spuitgietmatrijzen

Zoals we allemaal weten, heeft elk proces voordelen en uitdagingen. Dus laten we het hebben over de nadelen

- Stromingslijnen: Gesmolten kunststof beweegt met verschillende snelheden in de mal. De hars wordt dus op verschillende snelheden dikker. Daardoor verschijnen er zichtbare lijnen op het oppervlak van een spuitgietproduct. Deze lijnen geven aan dat de injectiesnelheid of -druk laag is.

- Laslijnen: Laslijnen worden ook wel breilijnen genoemd. Ze ontstaan wanneer twee vloeifronten samensmelten. Ze ontstaan door een onderbreking van de kunststofstroming. Ze komen meestal voor rond gaten. Laslijnen zijn duidelijker zichtbaar dan vloeilijnen.

- Krommingen in afgewerkt plastic: Kromtrekken van kunststof betekent dat er krommingen en welvingen verschijnen in afgewerkte kunststoffen. Ze ontstaan door een onjuiste koeling van de matrijs. We kunnen deze kronkels minimaliseren door te zorgen voor de juiste koeltijd.

- Delaminatie van het oppervlak: Soms komt de oppervlaktelaag los van de onderliggende lagen. Dit gebeurt door een te hoge injectiesnelheid of druk. Vervuiling en vocht op het matrijsoppervlak zijn een andere oorzaak van delaminatie. Het oppervlak kan ruw en blaar worden door delaminatie.

- Gootsteentekens: Het plastic materiaal kan krimpen als het afkoelt. Dit gebeurt omdat het buitenste, dikkere gedeelte langer nodig heeft om af te koelen, waardoor het binnenste gedeelte kan krimpen. Als gevolg daarvan verschijnen er depressies op het afgewerkte plastic oppervlak. Dit worden zinkvlekken genoemd. Ze kunnen geminimaliseerd worden door voldoende afkoeltijd te voorzien.

- Duidelijkheid behouden: Er is een optimale temperatuur nodig voor de vorming van heldere kunststof. Een extreme temperatuur kan leiden tot verkleuring. Hoge temperaturen veroorzaken dus stress. Daardoor wordt de transparantie van het plastic belemmerd.

Toepassingen van Het duidelijke Plastic Injectie Vormen

Het duidelijke Plastic Injectie Vormen proces heeft veel toepassingen. Het produceert heldere plastic bekers, borden, schalen en containers. Het speelt dus een rol in de voedingsmiddelen- en drankenindustrie. Het maakt ook plastic stoelen en ornamenten. Daarnaast speelt het een rol in auto-onderdelen en elektronische componenten. Het wordt ook gebruikt in medische apparatuur en consumentengoederen.

Conclusie

Samengevat, spuitgieten van doorzichtige kunststof maakt plastic van hoge kwaliteit. Deze grondstoffen kunnen acrylaten zijn, polypropyleenen polycarbonaten. Het proces bestaat uit het kiezen van het materiaal en het injecteren ervan in de machine. Daarna wordt het materiaal in de machine geïnjecteerd. Na het bereiken van de vereiste vorm wordt het uitgeworpen. Het verkrijgen van een nauwkeurige vorm en kosteneffectiviteit zijn de belangrijkste voordelen. Het heeft ook nadelen zoals laslijnen en vloeilijnen. Verder wordt het gebruikt in de medische, automobiel-, elektronische en andere industrieën.

Veelgestelde vragen:

Welk materiaal is het beste voor spuitgieten van doorzichtige kunststof?

Er worden verschillende materialen gebruikt voor spuitgieten van doorzichtige kunststof. Meestal worden echter acryl en polycarbonaat gebruikt. Deze stoffen zijn bestand tegen zuren en logen. Het zijn dus ideale materialen voor het spuitgieten van doorzichtige kunststof.

Wat zijn de meest voorkomende problemen bij het spuitgieten van transparante kunststof?

Helder spuitgegoten kunststof kent verschillende uitdagingen. Enkele daarvan zijn vloeilijnen, zilverlijnen en zinklijnen. Delaminatie van het oppervlak, kromtrekken van de kunststof en diktestabiliteit zijn ook inbegrepen.

Wat is de gemiddelde prijs van een kunststof spuitgietmatrijs?

De gemiddelde kosten van spuitgieten variëren van $100 tot $1000. Dit hangt af van talloze factoren. Enkele belangrijke factoren zijn de grondstof, het gewenste ontwerp en de complexiteit van de matrijs.