Nylon Spuitgieten: Dromen vormen, niet alleen kunststoffen!

Dromen vormen, niet alleen kunststoffen!

In een wereld waar innovatie de drijvende kracht achter vooruitgang is, is spuitgieten uitgegroeid tot een krachtig hulpmiddel om ideeën om te zetten in realiteit, vooral als het gaat om nylon - een materiaal dat bekend staat om zijn veelzijdigheid, sterkte en duurzaamheid. Nylon spuitgieten heeft een revolutie teweeggebracht in verschillende industrieën, van auto-industrie tot consumentengoederen, waardoor fabrikanten op grote schaal componenten van hoge kwaliteit kunnen produceren. Dit artikel duikt in de ingewikkelde wereld van het spuitgieten van nylon, onderzoekt het belang ervan, de technische aspecten van het proces en de uitdagingen waarmee fabrikanten worden geconfronteerd in hun zoektocht naar perfectie.

In dit artikel zullen we de wetenschap en kunstzinnigheid achter het spuitgieten van nylon blootleggen en onderzoeken hoe warmte en druk samenwerken om ingewikkelde ontwerpen te maken van eenvoudige korrels. We geven inzicht in de temperaturen die nodig zijn voor het spuitgieten van nylon, het stapsgewijze proces van grondstoffen tot afgewerkte producten en de veelvoorkomende problemen die zich kunnen voordoen tijdens de productie. Daarnaast verkennen we de toekomst van het spuitgieten van nylon, waarbij we ons afvragen of het een droom is die het nastreven waard is of een nachtmerrie waar fabrikanten doorheen moeten navigeren.

Aan het einde van deze reis zul je niet alleen de technische aspecten van het spuitgieten van nylon begrijpen, maar ook de creativiteit en vindingrijkheid appreciëren die in elk spuitgegoten stuk zitten. Of je nu een veteraan in de industrie bent of een nieuwsgierige nieuwkomer, deze verkenning van het spuitgieten van nylon zal je waardevolle informatie geven en je misschien inspireren om zelf een paar dromen te vormen-één kunststof onderdeel per keer!

Dromen vormen: De Nylon Revolutie begint vandaag!

De opkomst van nylon

Het verhaal van nylon begint eind jaren 1930, toen het bedrijf DuPont deze synthetische polymeer introduceerde als de eerste volledig synthetische vezel. Nylon werd oorspronkelijk ontworpen als vervanging voor zijde in dameskousen, maar trok al snel de aandacht vanwege zijn sterkte, elasticiteit en slijtvastheid. In de loop der decennia evolueerde nylon verder dan textiel en werd het een onmisbaar materiaal bij de productie van verschillende industriële onderdelen, verpakkingsmaterialen en consumptiegoederen.

Vandaag de dag is de markt voor het spuitgieten van nylon booming, met een geschatte groei van 5,8% van 2021 tot 2028, zoals gerapporteerd door verschillende industrieanalisten. Deze groei wordt aangedreven door de toenemende vraag naar lichtgewicht en duurzame materialen in sectoren zoals de auto-industrie, lucht- en ruimtevaart en elektronica. Nu duurzaamheid een dringende zorg wordt, hebben de recyclebaarheid en het potentieel voor productie op biologische basis van nylon het tot een aantrekkelijke optie gemaakt voor milieubewuste fabrikanten.

Waarom kiezen voor Nylon?

Waarom is nylon dan het materiaal bij uitstek voor spuitgieten? Het antwoord ligt in zijn unieke eigenschappen. Nylon heeft een uitstekende mechanische sterkte, waardoor het ideaal is voor onderdelen die duurzaamheid vereisen. Zijn lage wrijvingscoÃ"fficiÃ"nt staat voor vlotte verrichting in bewegende delen toe, die in het bijzonder belangrijk in automobiel en industriÃ"le toepassingen is. Bovendien, is nylon bestand tegen chemische producten, oliÃ"n, en oplosmiddelen, verder uitbreidend zijn bruikbaarheid.

De veelzijdigheid van nylon breidt zich tot zijn beschikbaarheid in diverse rangen uit, elk geschikt voor specifieke toepassingen. Bijvoorbeeld, biedt het glas-gevulde nylon verbeterde structurele integriteit aan, makend tot het perfect voor op zwaar werk berekende componenten. Ondertussen, kunnen de nylon mengsels, zoals nylon 6/66 of nylon 12, voor specifieke prestatieskenmerken, van hogere effectweerstand aan betere flexibiliteit worden gemaakt.

Een verschuiving in productieparadigma's

Traditioneel waren spuitgietprocessen lineair en tijdrovend, met meerdere stappen die de productietijd en -kosten verhoogden. Met de komst van geavanceerde nylon spuitgiettechnieken kunnen fabrikanten echter aanzienlijke efficiëntieverbeteringen realiseren. Geautomatiseerde processen, gekoppeld aan gesofisticeerde robotica, maken snelle productwissels mogelijk, waardoor stilstand en verspilling verminderen.

Bovendien heeft de integratie van Industrie 4.0-technologieën de manier veranderd waarop fabrikanten het spuitgieten van nylon benaderen. Slimme sensoren en IoT-apparaten (Internet of Things) bewaken het spuitgietproces in realtime en leveren waardevolle gegevens die kunnen worden gebruikt om de productieparameters te optimaliseren. Deze verschuiving naar voorspellend onderhoud verbetert niet alleen de productkwaliteit, maar minimaliseert ook de kosten die gepaard gaan met apparatuurstoringen.

Toepassingen in de praktijk

De veelzijdigheid van spuitgieten van nylon blijkt uit de vele toepassingen. In de automobielsector wordt nylon gebruikt voor brandstoftanks, elektrische connectoren en verschillende interieuronderdelen zoals deurgrepen en versnellingsknoppen. In consumentengoederen spuitgiet nylon alles, van keukengerei tot sportuitrusting, wat het aanpassingsvermogen aan verschillende ontwerpen en functies aantoont.

Een opmerkelijk geval is het gebruik van nylon bij de productie van lichtgewicht auto-onderdelen, die de brandstofefficiëntie helpen verbeteren. Door zwaardere materialen te vervangen door nylon kunnen fabrikanten het gewicht van een voertuig verminderen, wat leidt tot lagere emissies en betere prestaties. Deze trend sluit aan bij het streven van de auto-industrie naar duurzaamheid, waardoor nylon een essentiële speler wordt in de toekomst van voertuigontwerp.

Uitdagingen aan de horizon

Hoewel de vooruitzichten voor het spuitgieten van nylon rooskleurig zijn, blijven er uitdagingen. Fluctuerende prijzen van ruwe nylon materialen en concurrentie van alternatieve materialen, zoals metaal en composieten, kunnen de markt beïnvloeden. Bovendien kan het lastig zijn om een consistente kwaliteit van spuitgietproducten te garanderen, vooral door variaties in de eigenschappen van grondstoffen en omgevingsfactoren. Fabrikanten moeten investeren in onderzoek en ontwikkeling om deze uitdagingen voor te blijven en te blijven innoveren.

Kortom, de nylonrevolutie is volop aan de gang en brengt boeiende mogelijkheden en uitdagingen met zich mee. Het potentieel van nylon in spuitgieten begrijpen is cruciaal voor fabrikanten die competitief willen blijven in een evoluerende markt. De vraag blijft: hoe kunnen we het volledige potentieel van nylon benutten en doorgaan met het spuitgieten van dromen in plaats van louter kunststoffen?

Nylon Spuitgieten: De kunst van kunststoftovenarij

Inzicht in spuitgieten

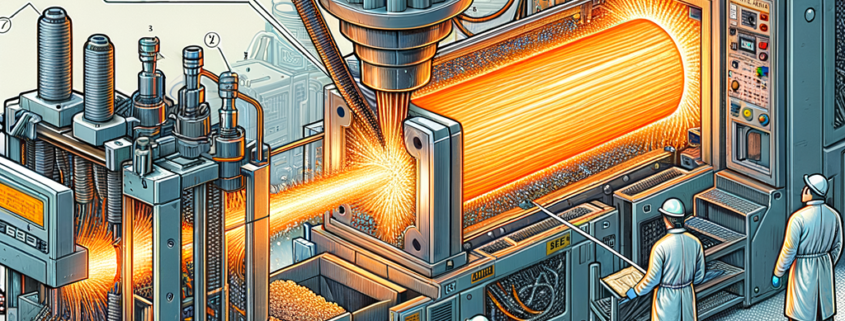

Spuitgieten is een geavanceerd productieproces waarbij gesmolten materiaal in een mal wordt gespoten om een specifieke vorm te creëren. Het proces bestaat uit verschillende belangrijke stappen: voorbereiding van het materiaal, inspuiten, afkoelen en uitwerpen. Elke stap vereist precisie en een grondige kennis van het materiaalgedrag, vooral bij het werken met nylon.

Om te beginnen moeten de nylon pellets eerst gedroogd worden, omdat vocht de prestaties van het materiaal negatief kan beïnvloeden. Na het drogen worden de korrels in een verwarmd vat gevoerd, waar ze worden gesmolten en gemengd. Het gesmolten nylon wordt dan onder hoge druk in een mal gespoten, waar het de vorm aanneemt van het gewenste onderdeel. Na voldoende afkoeling wordt de mal geopend en wordt het afgewerkte onderdeel uitgeworpen.

De wetenschap achter de magie

Wat nylon spuitgieten onderscheidt van andere kunststoffen is zijn unieke thermische en mechanische eigenschappen. De capaciteit van nylon om hitte te absorberen en te behouden laat het toe om in complexe ontwerpen met behoud van structurele integriteit worden gevormd. Deze kwaliteit is cruciaal voor industrieën die precisie-ontworpen componenten vereisen, zoals ruimtevaart of medische apparaten.

Bovendien speelt de kristalliniteit van nylon een belangrijke rol in het vormgedrag. Verschillende soorten nylon kunnen verschillende graden van kristalliniteit vertonen, wat een invloed heeft op hoe ze afkoelen en stollen in de matrijs. Fabrikanten moeten met deze factoren rekening houden bij het selecteren van de juiste nylonkwaliteit voor hun spuitgietprojecten, omdat ze de prestaties van de spuitgietproducten aanzienlijk kunnen beïnvloeden.

Het ontwerp van de mal beheersen

Een matrijs maken voor het spuitgieten van nylon lijkt op het vervaardigen van een fijn beeldhouwwerk. De ontwerpfase is cruciaal, omdat deze niet alleen bepalend is voor de esthetiek van het eindproduct, maar ook voor de functionaliteit. Ingenieurs moeten rekening houden met factoren zoals wanddikte, ontwerphoeken voor een gemakkelijke uitwerping en koelkanalen voor een efficiënte warmteafvoer.

Daarnaast moeten matrijsmaterialen zorgvuldig worden gekozen. Gereedschapsstaal en aluminium zijn gangbare keuzes, elk met hun voor- en nadelen. Hoewel aluminium matrijzen over het algemeen minder duur zijn en een snellere doorlooptijd bieden, zijn ze niet zo goed bestand tegen de slijtage van massaproductie als hun stalen tegenhangers.

Injectiesnelheid: de behoefte aan snelheid

Snelheid is essentieel bij spuitgieten en de snelheid waarmee het materiaal in de matrijs wordt geïnjecteerd kan een grote invloed hebben op het eindproduct. Hoge injectiesnelheden kunnen leiden tot defecten zoals kromtrekken of onvolledig vullen, terwijl lage snelheden de cyclustijden kunnen verlengen en de algemene productiviteit kunnen verlagen. Het juiste evenwicht vinden vereist ervaring en inzicht in hoe nylon zich onder verschillende omstandigheden gedraagt.

Fabrikanten gebruiken vaak simulatiesoftware om het stromingsgedrag te voorspellen en de injectiesnelheid te optimaliseren. Door het injectieproces te modelleren, kunnen ingenieurs potentiële problemen identificeren voordat ze zich voordoen en zo tijd en middelen besparen tijdens de eigenlijke productie. Dergelijke technologie is onmisbaar geworden in de zoektocht naar perfectie bij het spuitgieten.

Kwaliteitscontrole: De laatste grens

Kwaliteitsgarantie is van het grootste belang bij het spuitgieten van nylon, omdat defecten kunnen leiden tot dure terugroepacties en een beschadigde reputatie. Fabrikanten gebruiken verschillende testmethodes, waaronder visuele inspecties, dimensionale metingen en evaluaties van mechanische eigenschappen, om ervoor te zorgen dat elk spuitgegoten onderdeel aan strenge kwaliteitsnormen voldoet.

Een veelgebruikte techniek is het gebruik van statistische procescontrole (SPC), waarbij het spuitgietproces wordt bewaakt en gecontroleerd met behulp van statistische methoden. Door gegevens van productieruns te analyseren, kunnen fabrikanten trends identificeren en corrigerende acties uitvoeren voordat er defecten optreden, waardoor de betrouwbaarheid van hun producten verder wordt gegarandeerd.

Casestudies: Succesverhalen

Verschillende bedrijven hebben het spuitgieten van nylon met succes aangewend om hun productaanbod te verbeteren. Zo paste een toonaangevende autofabrikant spuitgieten van nylon toe voor de productie van lichtgewicht brandstofleidingen. Door zwaardere stalen onderdelen te vervangen door nylon, kon het bedrijf aanzienlijk gewicht besparen, de efficiëntie van het voertuig verbeteren en de uitstoot verminderen.

Daarnaast wendde een bedrijf in consumentenelektronica zich tot nylon voor zijn smartphonehoesjes, die een combinatie van duurzaamheid en esthetiek vereisten. Door glasgevuld nylon te gebruiken, produceerde het bedrijf hoesjes die niet alleen de toestellen beschermden, maar ook de consumenten aanspreken met hun slanke design. Dergelijke succesverhalen illustreren hoe het spuitgieten van nylon de industrie kan hervormen en innovatie kan stimuleren.

Dingen opwarmen: Temperaturen die je laten zweten

Het belang van temperatuurregeling

Temperatuur speelt een cruciale rol in het spuitgietproces van nylon. Zowel de temperatuur van het vat als die van de matrijs moeten nauwgezet gecontroleerd worden om nylon optimaal te laten smelten, vloeien en afkoelen. Als de temperatuur te laag is, kan het nylon niet volledig smelten, wat leidt tot slechte vulling en defecten. Omgekeerd, als de temperatuur te hoog is, kan het materiaal degraderen, wat leidt tot verkleuring en aangetaste mechanische eigenschappen.

De vattemperatuur wordt gewoonlijk ingesteld tussen 230°C en 280°C (446°F tot 536°F), afhankelijk van de specifieke nylonkwaliteit die wordt gebruikt. Het is essentieel om deze temperatuur goed in de gaten te houden, want variaties kunnen de viscositeit van het gesmolten materiaal aanzienlijk beïnvloeden. Een goed beheer van de temperatuur van de vaten zorgt niet alleen voor een consistente kwaliteit, maar verhoogt ook de productie-efficiëntie door de cyclustijden tot een minimum te beperken.

Verkoeling: De onbezongen held

Koelen is net zo belangrijk als verwarmen in het spuitgietproces. Zodra het nylon in de matrijs is geïnjecteerd, moet het afkoelen om in de gewenste vorm te stollen. De afkoelsnelheid kan de maatvastheid, de oppervlakteafwerking en de mechanische eigenschappen van het spuitgietproduct beïnvloeden. Daarom moeten ingenieurs zorgvuldig koelkanalen in de matrijs ontwerpen om een gelijkmatige koeling te vergemakkelijken en kromtrekken of vervorming te voorkomen.

Koeltijden kunnen variëren afhankelijk van de dikte en complexiteit van het te gieten onderdeel. Dunwandige onderdelen hoeven misschien maar een paar seconden te koelen, terwijl dikkere onderdelen soms enkele minuten nodig hebben. Fabrikanten voeren vaak koelsimulaties uit om matrijsontwerpen te optimaliseren, zodat de warmte gelijkmatig en efficiënt wordt afgevoerd.

Consistentie behouden: De sleutel tot succes

Het handhaven van consistente temperaturen tijdens het spuitgietproces vereist zorgvuldige planning en controle. Fabrikanten maken vaak gebruik van geavanceerde temperatuurcontrolesystemen die gebruik maken van thermokoppels en verwarmingselementen voor een nauwkeurig temperatuurbeheer. Dergelijke systemen kunnen worden geïntegreerd met de machinebesturing, zodat aanpassingen in realtime mogelijk zijn op basis van feedback uit het spuitgietproces.

Daarnaast kan het gebruik van gegevensanalyse waardevolle inzichten verschaffen in temperatuurtrends en -variaties. Door historische gegevens te analyseren, kunnen fabrikanten patronen identificeren en hun processen dienovereenkomstig aanpassen, zodat ze een consistente kwaliteit en prestaties van hun spuitgietproducten kunnen garanderen.

Temperatuurgerelateerde defecten: Een waarschuwend verhaal

Temperatuurgerelateerde defecten kunnen de ergste nachtmerrie van een fabrikant zijn. Onvoldoende smelten kan leiden tot korte shots of onvolledige vullingen, terwijl te hoge temperaturen splay kunnen veroorzaken, een defect dat wordt gekenmerkt door strepen of vlekken op het oppervlak van het spuitgietproduct. Fabrikanten moeten waakzaam blijven, want deze defecten kunnen de integriteit en esthetiek van het eindproduct in gevaar brengen.

Een voorbeeld van een temperatuurgerelateerd probleem is het fenomeen dat bekend staat als "thermische degradatie". Als nylon gedurende langere tijd wordt blootgesteld aan te hoge temperaturen, kan het afbreken, wat resulteert in een verlies van mechanische sterkte en helderheid. Om dit risico te beperken, moeten fabrikanten zich houden aan de aanbevolen verwerkingstemperaturen en droogtechnieken gebruiken om het vochtgehalte in de nylonpellets tot een minimum te beperken.

De toekomst van temperatuurregeling

Naarmate de technologie zich blijft ontwikkelen, nemen ook de methoden voor temperatuurbeheer bij het spuitgieten van nylon toe. Opkomende technologieën, zoals infraroodverwarming en temperatuurbewaking met behulp van lasers, zijn veelbelovend om de temperatuurregeling te verbeteren. Deze innovaties kunnen de efficiëntie verbeteren en verspilling verminderen door ervoor te zorgen dat elke fase van het spuitgietproces nauwkeurig wordt uitgevoerd.

Bovendien ligt de integratie van kunstmatige intelligentie (AI) in temperatuurbeheersystemen in het verschiet. AI-algoritmes kunnen real-time gegevens van het spuitgietproces analyseren om optimale temperatuurinstellingen te voorspellen, wat resulteert in een betere consistentie en kwaliteit. Naarmate deze technologieën rijper worden, zullen fabrikanten beter in staat zijn om de complexe temperatuurregeling bij het spuitgieten van nylon te beheren.

Van pellets tot perfectie: De gietmagie ontvouwt zich

De pellets bereiden

De reis van korrels naar vormproducten begint met de voorbereiding van het materiaal. Nylon pellets moeten zorgvuldig worden gedroogd om vocht te verwijderen, dat de prestaties van het materiaal tijdens het vormen negatief kan beïnvloeden. Het drogen gebeurt meestal in verwarmde ovens of droogdrogers, waar de pellets bij specifieke temperaturen voor een vooraf bepaalde duur worden gehouden.

Het droogproces is cruciaal, want zelfs kleine hoeveelheden vocht kunnen leiden tot hydrolyse - een chemische reactie die de polymeerketens in nylon afbreekt. Deze afbraak kan de mechanische eigenschappen van de spuitgietproducten aantasten, wat resulteert in een lagere sterkte en duurzaamheid. Fabrikanten moeten het vochtgehalte nauwgezet controleren en zich houden aan de droogaanbevelingen op basis van de specifieke nylonkwaliteit die wordt gebruikt.

Het injectieproces

Zodra de nylon korrels goed gedroogd zijn, worden ze in de spuitgietmachine gevoerd. Het vat van de machine verhit de korrels tot hun smeltpunt, waardoor een viskeus materiaal ontstaat dat klaar is om geïnjecteerd te worden. Deze fase wordt gekenmerkt door hoge druk, aangezien het gesmolten nylon in de matrijsholte wordt geïnjecteerd met snelheden die kunnen oplopen tot meer dan 300 mm/sec.

Het injectieproces vereist nauwkeurige controle om ervoor te zorgen dat de matrijs gelijkmatig wordt gevuld. Ingenieurs moeten rekening houden met factoren zoals injectiesnelheid, druk en wachttijd om de spuitgietcyclus te optimaliseren. Een onjuist uitgevoerde injectie kan leiden tot defecten, zoals luchtinsluitingen of onvolledige vullingen, die de kwaliteit van het eindproduct in gevaar kunnen brengen.

Koelen en stollen

Nadat het gesmolten nylon de vormholte heeft gevuld, begint het afkoelen. Het afkoelingsproces is cruciaal omdat het viskeuze materiaal hierdoor in vaste toestand wordt omgezet. Ingenieurs moeten de koeltijd afwegen tegen de productie-efficiëntie, want langere koeltijden kunnen de cyclustijden verlengen en de totale productie verlagen.

Het ontwerp van het koelsysteem in de matrijs is van het grootste belang. De koelkanalen moeten strategisch geplaatst worden om een gelijkmatige warmteafvoer te bevorderen, zodat alle delen van de mal even snel afkoelen. Snel afkoelen kan leiden tot kromtrekken of barsten, terwijl langzaam afkoelen kan resulteren in ongelijkmatig krimpen en onnauwkeurigheden in de afmetingen.

Uitwerping: Het moment van de waarheid

Zodra het spuitgietproduct voldoende is afgekoeld, gaat de matrijs open en wordt het eindproduct uitgeworpen. Deze fase gaat vaak gepaard met een zucht van verlichting, omdat fabrikanten hopen dat hun zorgvuldige planning en uitvoering vruchten hebben afgeworpen. Het uitwerpmechanisme moet zo worden ontworpen dat de spanning op het onderdeel tot een minimum wordt beperkt, zodat er tijdens deze kritieke fase geen defecten optreden.

Veelgebruikte uitwerpmethoden zijn mechanische uitwerpers, luchtuitwerpers en hydraulische systemen. Elke methode heeft voor- en nadelen, afhankelijk van de complexiteit en de gevoeligheid van het spuitgietproduct. Zo kunnen kwetsbare onderdelen zachtere uitwerpmethoden nodig hebben om schade te voorkomen, terwijl grotere onderdelen baat kunnen hebben bij robuustere systemen.

Kwaliteitsgarantie: De laatste controle

Na het uitwerpen ondergaan de spuitgietproducten strenge kwaliteitscontroles om ervoor te zorgen dat ze aan de specificaties voldoen. Deze fase kan visuele inspecties, dimensionale metingen en het testen van mechanische eigenschappen omvatten. Elk defect dat tijdens dit proces wordt vastgesteld, kan leiden tot herbewerking of sloop, wat het belang van een grondige kwaliteitscontrole benadrukt.

Fabrikanten implementeren vaak protocollen voor kwaliteitscontrole die statistische steekproeftechnieken omvatten. Door een representatieve steekproef van onderdelen te testen, kunnen fabrikanten de algehele kwaliteit beoordelen en weloverwogen beslissingen nemen over procesaanpassingen. Deze proactieve aanpak helpt om hoge normen te handhaven en zorgt ervoor dat alleen de beste producten op de markt komen.

Praktijkvoorbeelden: Perfectie bereiken

Verschillende opmerkelijke casestudies tonen de succesvolle reis van korrels naar perfectie bij het spuitgieten van nylon. Zo ontwikkelde een fabrikant van medische apparatuur een nylon onderdeel voor een chirurgisch instrument dat zowel precisie als duurzaamheid vereiste. Door gebruik te maken van geavanceerde simulatiesoftware optimaliseerde het team het matrijsontwerp en de verwerkingsparameters, wat resulteerde in een onberispelijk eindproduct.

Een ander succesverhaal betreft een bedrijf in sportartikelen dat nylon spuitgieten gebruikte voor lichtgewicht fietsframes. Door zorgvuldig de juiste nylonkwaliteit te kiezen en het spuitgietproces te optimaliseren, kon het bedrijf het gewicht aanzienlijk verlagen zonder aan sterkte in te boeten. Dergelijke casestudies illustreren de transformerende kracht van nylon spuitgieten om functionele producten van hoge kwaliteit te maken.

Problemen oplossen: Als je dromen niet helemaal uitkomen

Gemeenschappelijke problemen in Nylon spuitgieten

Ondanks de beste plannen komen fabrikanten vaak uitdagingen tegen tijdens het spuitgietproces van nylon. Veel voorkomende problemen zijn korte shots, kromtrekken, uitvloeiing en oppervlaktedefecten zoals speling of verkleuring. Inzicht in deze problemen en hun oorzaken is essentieel om ze effectief op te lossen.

Short shots ontstaan wanneer de matrijsholte niet volledig gevuld is, wat resulteert in onvolledige onderdelen. Dit probleem kan ontstaan door onvoldoende injectiedruk, onvoldoende materiaalstroom of onjuiste temperatuurinstellingen. Het diagnosticeren van de onderliggende oorzaak is cruciaal om toekomstige voorvallen te voorkomen.

Vervorming: Een geduchte vijand

Vervorming is een andere veelvoorkomende uitdaging bij het spuitgieten van nylon. Wanneer spuitgietproducten ongelijkmatig afkoelen, kunnen ze vervormen, wat leidt tot maatonnauwkeurigheden. Vervorming kan beïnvloed worden door factoren zoals koelsnelheden, matrijsontwerp en materiaaleigenschappen.

Om kromtrekken te beperken, moeten fabrikanten ervoor zorgen dat het koelsysteem een gelijkmatige warmteafvoer bevordert. Daarnaast kan het optimaliseren van het matrijsontwerp met de juiste ontwerphoeken en -kenmerken helpen om spanningsconcentraties die bijdragen aan kromtrekken te minimaliseren.

Flash: een overlast om te vermijden

Flash, het ongewenste overtollige materiaal langs de deellijnen van matrijzen, is vervelend en kan zowel de esthetiek als de functionaliteit aantasten. Dit probleem ontstaat vaak door een te hoge injectiedruk of verkeerd uitgelijnde matrijzen. Om flash aan te pakken, kunnen fabrikanten de injectiedruk verlagen, de uitlijning van de matrijs aanpassen en zorgen voor een goede ontluchting om lucht te laten ontsnappen.

Technieken voor probleemoplossing

Om problemen effectief op te lossen, kunnen fabrikanten verschillende technieken gebruiken. Root Cause Analysis (RCA) is een systematische aanpak waarbij de onderliggende oorzaken van problemen worden geïdentificeerd en corrigerende maatregelen worden geïmplementeerd. Hulpmiddelen zoals visgraatdiagrammen en Paretodiagrammen kunnen helpen bij dit proces, zodat teams problemen kunnen visualiseren en prioriteren.

Daarnaast kan regelmatig machineonderhoud en het kalibreren van apparatuur problemen helpen voorkomen. Preventieve onderhoudsschema's met routine-inspecties en afstellingen zijn essentieel om de machineprestaties op peil te houden en hoogwaardige spuitgietproducten te maken.

De rol van gegevensanalyse

De integratie van gegevensanalyse in processen voor probleemoplossing heeft een revolutie teweeggebracht in de manier waarop fabrikanten problemen aanpakken. Door productiegegevens in realtime te analyseren, kunnen fabrikanten trends en afwijkingen identificeren die op potentiële problemen kunnen duiden. Deze proactieve benadering stelt hen in staat om weloverwogen beslissingen te nemen en corrigerende maatregelen te implementeren voordat problemen escaleren.

Als er bijvoorbeeld een plotselinge piek in defecte onderdelen wordt gedetecteerd, kunnen fabrikanten snel de productieparameters onderzoeken en mogelijke oorzaken identificeren. Deze mate van reactiesnelheid verbetert de algehele kwaliteit en verhoogt de efficiëntie van het spuitgietproces.

Leren van mislukkingen

In de complexe wereld van het spuitgieten van nylon is niet elke poging even succesvol. Elke mislukking is echter een kans om te groeien en te leren. Door grondige post-mortems uit te voeren op productieruns die problemen opleverden, kunnen fabrikanten waardevolle inzichten verwerven die toekomstige processen informeren.

Het delen van mislukkingsverhalen binnen organisaties kan een cultuur van voortdurende verbetering bevorderen, waardoor teams worden aangemoedigd om te innoveren en te experimenteren. Op deze manier kunnen fabrikanten, zelfs wanneer dromen niet helemaal uitkomen, uitdagingen omzetten in opstapjes naar perfectie.

De toekomst van spuitgieten: Nylon dromen of plastic nachtmerries?

De impact van duurzaamheid

Nu de wereld zich steeds meer bewust wordt van milieuproblemen, is de toekomst van het spuitgieten van nylon nauw verbonden met duurzaamheid. De plasticindustrie ligt onder vuur vanwege haar rol in vervuiling en afval, waardoor fabrikanten op zoek zijn naar milieuvriendelijke alternatieven en praktijken.

Nylon, vooral wanneer het afkomstig is van hernieuwbare bronnen, heeft het potentieel om aan te sluiten bij duurzaamheidsdoelstellingen. Biologisch afbreekbaar nylon is in opkomst op de markt en biedt een groener alternatief voor traditioneel nylon op basis van aardolie. Deze innovaties bieden fabrikanten kansen om tegemoet te komen aan milieubewuste consumenten en tegelijkertijd bij te dragen aan een duurzamere toekomst.

De opkomst van 3D printen

Innovaties in de technologie geven ook vorm aan de toekomst van het vormen van nylon. De opkomst van additive manufacturing, of 3D-printen, heeft nieuwe wegen geopend voor de productie van nylon onderdelen. Terwijl het traditionele spuitgieten nog steeds de meest gebruikte methode is voor de productie van grote volumes, biedt 3D-printen flexibiliteit en maatwerk voor kleine volumes of complexe ontwerpen.

Fabrikanten verkennen steeds vaker hybride benaderingen die spuitgieten en 3D-printen combineren, zodat ze de sterke punten van beide technologieën kunnen benutten. Deze trend maakt snelle prototyping en de productie mogelijk van ingewikkelde onderdelen die met traditionele methoden moeilijk te realiseren zijn.

Automatisering en Industrie 4.0

De integratie van automatisering en Industry 4.0-principes in spuitgieten van nylon is klaar om een revolutie teweeg te brengen in het productielandschap. Slimme fabrieken, uitgerust met onderling verbonden machines en real-time gegevensanalyse, kunnen de productiviteit en kwaliteit verhogen en tegelijk de kosten verlagen.

Geautomatiseerde systemen kunnen de productieparameters in realtime controleren en aanpassen, waardoor optimale prestaties verzekerd zijn. Dit niveau van automatisering beperkt menselijke fouten tot een minimum en stelt fabrikanten in staat om de productie efficiënt op te schalen, zodat ze kunnen voldoen aan de steeds toenemende vraag naar nylon componenten in verschillende industrieën.

Navigeren door regelgevingsuitdagingen

Terwijl fabrikanten streven naar innovatie, moeten ze ook het hoofd bieden aan uitdagingen op het gebied van regelgeving met betrekking tot materialen en processen. Strengere regelgeving op het gebied van milieu-impact en productveiligheid geven de industrie een nieuwe vorm. Fabrikanten moeten op de hoogte blijven en zich kunnen aanpassen, zodat ze de regelgeving kunnen naleven terwijl ze hun innovatiedoelstellingen blijven nastreven.

Samenwerking tussen belanghebbenden uit de industrie, waaronder fabrikanten, regelgevende instanties en onderzoeksinstellingen, kan de ontwikkeling van duurzame praktijken en materialen die voldoen aan de wettelijke normen vergemakkelijken en tegelijkertijd het spuitgieten van nylon bevorderen.

De weg vooruit: Een mix van dromen en realiteit

De toekomst van spuitgieten van nylon is veelbelovend, maar brengt ook uitdagingen met zich mee die fabrikanten moeten aanpakken. De industrie moet wendbaar en vooruitdenkend blijven om de complexiteit van duurzaamheid, technologische vooruitgang en wettelijke vereisten het hoofd te kunnen bieden.

Door innovatieve benaderingen te omarmen en een cultuur van voortdurende verbetering aan te moedigen, kunnen fabrikanten niet alleen kunststoffen gieten, maar ook een mooiere, duurzamere toekomst. De reis van het spuitgieten van nylon is er een van transformatie en veerkracht - een poging om dromen in realiteit om te zetten terwijl onderweg obstakels worden overwonnen.

Conclusie

Nylon spuitgieten is meer dan alleen een productieproces; het is een bewijs van menselijke creativiteit, vindingrijkheid en veerkracht. Van de dagen van zijden kousen tot de moderne toepassingen in de auto-industrie, ruimtevaart en consumptiegoederen, heeft nylon een niche voor zichzelf gecreëerd als een veelzijdig en duurzaam materiaal. Terwijl we de fijne kneepjes van dit proces onderzochten, ontdekten we de kunst en wetenschap achter het transformeren van eenvoudige korrels in hoogwaardige producten die ons dagelijks leven vormgeven.

De weg van dromen naar perfectie is geplaveid met uitdagingen, van temperatuurregeling tot het opsporen van defecten. Toch zijn het juist deze uitdagingen die innovatie en voortdurende verbetering in de industrie stimuleren. De integratie van geavanceerde technologieën, zoals gegevensanalyse en automatisering, verandert het landschap van het spuitgieten van nylon, waardoor fabrikanten de efficiëntie en kwaliteit kunnen verbeteren en tegelijkertijd hun impact op het milieu kunnen verminderen.

Als we naar de toekomst kijken, is het duidelijk dat de nylon spuitgietindustrie op een kruispunt staat. Nu duurzaamheid in het middelpunt van de belangstelling staat, moeten fabrikanten zich aanpassen en evolueren door milieuvriendelijke alternatieven en innovatieve praktijken te onderzoeken die voldoen aan de verwachtingen van de consument. De opkomst van additieve productie en Industrie 4.0-technologieën biedt opwindende mogelijkheden voor groei en transformatie, waardoor fabrikanten het volledige potentieel van nylon kunnen benutten en tegelijkertijd kunnen werken aan een betere toekomst.

Tot slot, of u nu een veteraan bent, een nieuwsgierige nieuwkomer of gewoon iemand die de schoonheid van goed gemaakte producten waardeert, de wereld van het spuitgieten van nylon nodigt u uit om groots te dromen. Omarm de uitdagingen, vier de successen en blijf praten over hoe we de toekomst van de productie kunnen vormgeven - één gevormd onderdeel per keer. Dus ga je gang, laat je verbeelding de vrije loop, want in het domein van nylon spuitgieten zijn de mogelijkheden even grenzeloos als je dromen!

Plaats een Reactie

Meepraten?Draag gerust bij!