Turnarea prin injecție a acrilului poate fi definită ca o nouă tehnologie de fabricare a produselor din plastic de înaltă calitate. Tehnica are o aplicare largă în industria auto, sectorul sănătății, bunurile de consum și electronice. Este renumită în special pentru realizarea de produse transparente, rezistente și atractive.

China este o parte importantă a afacerii de turnare a acrilului. China are cantități mari de fabrici care produc matrițe și piese acrilice de înaltă calitate. Acestea oferă o producție rentabilă, fiabilă și scalabilă pentru piețele internaționale.

Această lucrare acoperă procesul de turnare prin injecție, tipurile de matrițe, aplicațiile și cele mai bune practici în turnarea prin injecție a acrilului.

Ce este turnarea prin injecție a acrilului?

Turnare prin injecție acrilică este o tehnică de producție a aeronavelor în care plasticul acrilic este încălzit până se topește și apoi injectat într-o matriță. Plasticul este întărit și se solidifică într-o anumită formă. Procesul este foarte util în producția pe scară largă de piese complexe și consistente.

Granulele acrilice sunt mici și sunt folosite ca materiale alimentare de pornire. Acestea sunt turnate într-un butoi încălzit până când se topește. Apoi acrilul topit este injectat în matrițe de înaltă presiune cu matrițe acrilice. Matrițele sunt răcite și deschise, iar produsul finit este ejectat.

Procesul este rapid, precis și economic, spre deosebire de alte metode de turnare. Se potrivește industriilor în care cantitatea de producție este necesară fără a afecta neapărat calitatea.

Beneficiile turnării acrilice

Există numeroase beneficii ale turnării acrilice.

- Transparență mare: Produsele acrilice sunt foarte transparente. Acestea sunt frecvent aplicate în situații în care este necesar să fie vizuale.

- Durabilitate: Acrilicul este durabil și rezistent la zgârieturi.

- Forme complexe: Este capabil să realizeze modele complexe, care sunt greu de realizat cu alte materiale plastice.

- Rentabil: După crearea matrițelor, mii de piese pot fi create într-un timp scurt, ceea ce face procesul mai puțin costisitor.

- Consistență: Fiecare lot este la fel ca cel precedent, iar calitatea este asigurată în cantități mari.

Turnarea acrilică este rapidă și precisă și, prin urmare, este o opțiune bună atunci când calitatea și viteza sunt așteptate în industrii.

Acrylic Injection Molding a fost descoperit

La mijlocul secolului al XX-lea, producătorii procesului au început să dezvolte procesul de turnare prin injecție a acrilului deoarece producătorii doreau să găsească o metodă mai rapidă și mai precisă de modelare a PMMA. Anterior, turnarea era utilizată ca proces primar de turnare a acrilului, care era un proces lent și consumator de muncă.

Mașinile care puteau topi granule acrilice la temperaturi de 230-280 °C și le puteau injecta în mici matrițe acrilice au fost inventate de ingineri din Germania și Statele Unite în anii 1940 și 1950. Această invenție a făcut posibilă fabricarea de piese complicate și de înaltă calitate care aveau dimensiuni uniforme.

Tehnicile de injectare a acrilului pentru a produce ceea ce astăzi este cunoscut sub denumirea de turnare a acrilului au transformat industrii precum industria auto, dispozitivele medicale și produsele de consum. Turnarea plasticului acrilic nu numai că a redus timpul, dar a și crescut eficiența, dar a produs și piese care aveau toleranțe strânse (+-0,1 mm) și cele care erau optic transparente (>90% transmisie a luminii).

Tipuri de matrițe acrilice

Există mai multe tipuri de matrițe acrilice; fiecare model este produs în funcție de natura producției necesare și de complexitatea produsului. Selectarea unui tip adecvat garantează rezultate de înaltă calitate și eficiență în turnarea acrilică.

Matrițe cu o singură cavitate

Matrițele cu o singură cavitate sunt realizate pentru a face o singură piesă după fiecare ciclu de injecție. Acestea pot fi utilizate atunci când producția este mică sau în proiecte prototipice. În cazul matrițelor cu o singură cavitate, procesul de turnare prin injecție a materialului acrilic se face folosind termenul luat în considerare pentru a nu avea de-a face cu problema modelării incorecte și a suprafețelor vagi.

Matrițe cu cavități multiple

Matrițele cu cavități multiple sunt capabile să producă mai multe copii într-un singur ciclu. Acest lucru le conferă o adecvare ideală pentru producția masivă. Matrițele cu cavități multiple sunt adesea turnate cu acril pentru a obține consistență și a minimiza timpul de producție.

Modele de familie

Într-un singur ciclu, matrițele familiale generează o parte din diferitele piese. Acesta este un tip care este practic în formularea componentelor care constituie un ansamblu de produse. Matrițele de familie pot utiliza turnarea plasticului acrilic care permite fabricarea mai multor piese în același timp, ceea ce economisește atât timp, cât și costuri.

Matrițe Hot Runner

Matrițele Hot runner permit menținerea plasticului în canale pentru a minimiza risipa și a spori eficiența. Sistemele hot runner utilizează matrițe acrilice care se potrivesc produselor de înaltă precizie cu suprafețe netede și mai puține defecte.

Matrițe de rulare la rece

Matrițele cu canal rece utilizează canale care se răcesc împreună cu piesa care este turnată. Acestea sunt mai puțin costisitoare și mai ușor de produs. O mulțime de producători mici și mijlocii ar prefera să utilizeze turnarea acrilică prin utilizarea matrițelor cu canal rece pentru a-și realiza producția în mod ieftin.

Alegerea tipului adecvat al așa-numitelor matrițe acrilice este determinată de volumul de producție, de designul produsului și de buget. Selectarea corectă a matrițelor duce la o performanță mai bună a turnării prin injecție a acrilului și la produse finite de înaltă calitate.

Tehnicile de turnare a plasticului acrilic

Turnarea plasticului acrilic este procesul de utilizare a mai multor metode pentru a transforma substanțele acrilice în articole utile și atractive. Ambele abordări au puncte forte, care sunt determinate de design, volumul de producție și nevoile produsului.

Turnare prin injecție

Cea mai populară, numită turnare prin injecție a acrilului, constă în încălzirea subunităților acrilice, numite pelete acrilice, până la topire, și injectarea lor în matrițe acrilice. La răcire, plasticul se va solidifica în forma dorită. Aceasta este cea mai bună metodă de a realiza un produs de înaltă precizie în cantități masive.

Turnare prin compresie

Foile acrilice sunt puse într-o matriță fierbinte și presate pentru a se forma în modelarea prin compresie. Această tehnică poate fi aplicată secțiunilor mai groase și modelelor simple. Turnarea prin compresie a acrilicului este utilizată pentru a-i uniformiza grosimea și rezistența.

Extrudare

Profilele lungi continue sunt realizate prin extrudare, unde acrilul topit este forțat să intre într-o matriță profilată. Prin extrudare, turnarea acrilică este utilizată pe articole precum tuburi, tije și foi. Este chiar în secțiuni transversale și suprafețe.

Termoformare

Tehnica de termoformare încălzește foile acrilice până când devin flexibile și le modelează peste o matriță cu ajutorul vidului sau al presiunii. Abordarea funcționează bine cu produse imense sau neimense. Termoformarea este o tehnică de producător de volume mici până la medii de matrițe din plastic acrilic la un cost rezonabil de scăzut.

Turnare prin rotație

Turnarea prin rotație este, de asemenea, utilizată cu acril, dar matrița este rotită în timpul încălzirii pentru a acoperi uniform interiorul matriței. Formele cu goluri pot fi realizate eficient folosind această tehnică. În cazul matrițelor rotaționale, există flexibilitatea de a modela acrilicul pentru a se potrivi unor modele.

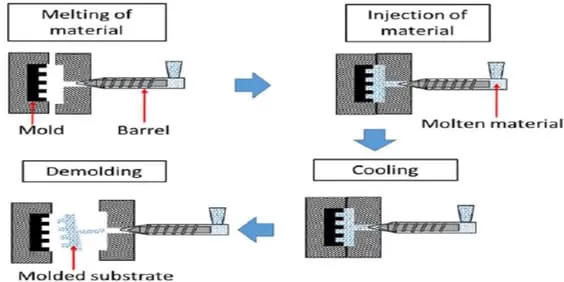

Procesul de turnare a acrilului

Turnarea acrilului este un proces important și tehnic prin care materialul acrilic brut este transformat în piese finite de înaltă calitate. Procedura vine cu mai multe procese, iar fiecare proces presupune controlul precis al temperaturii, presiunii și timpului pentru a oferi rezultatul optim în procesul de turnare a acrilului.

Pregătirea materialului

Reacția începe cu pelete acrilice de înaltă calitate, care pot fi de diferite dimensiuni (de obicei 2-5 mm în diametru). Conținutul de umiditate al granulelor trebuie să fie mai mic de 0,2, iar orice umiditate suplimentară poate duce la formarea de bule în procesul de turnare. Peleții sunt în mod normal uscați într-un uscător cu buncăr la 80-90 grade C în cel puțin 2-4 ore înainte de utilizare.

Topire și injectare

Peletele uscate sunt introduse în butoiul mașinii de turnare prin injecție. Temperatura cilindrului este menținută la 230-280 °C, cu un grad de acril în funcție de calitatea utilizată. Peleții sunt topiți de mecanismul cu șurub pentru a forma un amestec acrilic omogen sub formă topită.

Acrilicul este apoi injectat la presiune ridicată - în mod normal 70-120 MPa - în matrițe acrilice odată topit. Timpul de injectare depinde de dimensiunea piesei, piesele mici și medii necesitând între 5 și 20 de secunde.

Răcire

O matriță presurizată este plasată după injectare pe măsură ce acrilul se răcește și are loc solidificarea. Timpul de răcire variază în funcție de grosimea pieselor:

- 1-2 mm grosime: 15-20 secunde

- 3-5 mm grosime: 25-40 secunde

- Peste 5 mm grosime: 45-60 secunde

Răcirea este necesară pentru a elimina deformarea, contracția sau defectele de suprafață. Matrițele stabilite pot utiliza, de asemenea, conducte de apă sau răcire cu ulei pentru a menține temperaturile în specificațiile necesare.

Deschiderea și ejecția matriței

Matrița este deschisă după ce s-a răcit, iar piesa este ejectată cu ajutorul unor știfturi ejectoare mecanice sau hidraulice. Trebuie remarcat faptul că forța de ejectare trebuie să fie limitată pentru a se asigura că nu deteriorează suprafața sau nu o deformează.

Post-procesare

De asemenea, piesa poate trece prin proceduri de finisare, cum ar fi decuparea sau lustruirea piesei după ejecție sau recoacere. Îmbătrânirea la temperaturi de 80-100 grade C 1-2 ore de îmbătrânire ajută la eliminarea tensiunilor interne și la îmbunătățirea clarității și rezistenței.

Inspecția calității

Componentele individuale sunt verificate cu privire la defecte precum bule de aer, deformare și dimensionalitate. Sunt utilizate calibre sau este efectuată o scanare cu laser, iar toleranța este permisă să fie de + 0,1 mm atunci când este vorba de componente de înaltă precizie. Aplicarea de turnare a plasticului acrilic, care este de bună calitate, a asigurat că toate produsele sale sunt standard în industrie.

Rezumatul parametrilor de proces:

| Pas | Parametru | Valoare |

| Uscare | Temperatura | 80-90°C |

| Uscare | Durată | 2-4 ore |

| Temperatura țevii | Melt Acrylic | 230-280°C |

| Presiunea de injecție | 70-120 MPa | |

| Timp de răcire | 1-2 mm grosime | 15-20 sec |

| Timp de răcire | 3-5 mm grosime | 25-40 sec |

| Timp de răcire | >5 mm grosime | 45-60 sec |

| Recoacere | Temperatura | 80-100°C |

| Recoacere | Durată | 1-2 ore |

| Toleranță dimensională | ±0,1 mm |

Turnarea acrilică cu următoarele caracteristici tehnologice garantează calitatea, precizia și eficiența fiecărui produs. Procesul de turnare prin injecție a acrilului poate fi utilizat pentru a produce componente clare, durabile și precise din punct de vedere dimensional prin utilizarea unor condiții optimizate, care asigură o producție constantă a componentelor.

Utilizări ale turnării prin injecție a acrilului

Turnarea prin injecție a acrilului este foarte utilizată în sectoarele în care sunt necesare acuratețe, claritate și longevitate.

Industria auto

Luminile spate, tablourile de bord și ornamentele sunt realizate ca urmare a matrițelor acrilice. Piesele au de obicei o grosime de 1,5-5 mm și un interval de temperatură cuprins între -40 °C și 80 °C. Claritatea și longevitatea sunt garantate de Molding acrylic.

Asistență medicală și echipamente medicale.

Echipamentele de laborator, capacele pentru instrumente și scuturile de protecție sunt fabricate prin procesul de turnare a plasticului acrilic. Există o cerință pentru piese cu toleranțe de +-0,1 mm și capacitatea de a fi sterilizate. Turnarea prin injecție a acrilului asigură suprafețe netede și corecte.

Electronică de consum

Husele pentru smartphone-uri, carcasele LED și ecranele de protecție sunt turnate cu acril. Piesele trebuie să aibă o luciu pe suprafață mai mare de 90% și dimensiuni exacte.

Amfetamină, metamfetamină și amfetamine în produse de uz casnic și decorativ.

Astfel de produse, cum ar fi recipiente pentru cosmetice, vitrine și panouri, sunt fabricate cu ajutorul utilizării așa-numitei matrițe din plastic acrilic. Grosimea medie variază între 2 și 8 mm, ceea ce asigură finisaje uniforme cu finisaje netede, clare și colorate.

Componente electrice, iluminat și optică.

Turnarea prin injecție a acrilului este utilizată în claritatea lentilelor LED, a difuzorilor de lumină și a semnalizării. Piesele ating o transmisie a luminii de peste 90% la anumite unghiuri și grosimi.

Echipamente industriale

Se utilizează apărători de mașini, panouri de instrumente și containere transparente, care se bazează pe turnarea acrilică. Componentele trebuie să aibă o rezistență la impact de 15-20 kJ/m2 și să fie transparente.

Aplicații tipice

Acest cadru se aplică în situațiile în care guvernul controlează toate caracteristicile principale ale serviciilor medicale, cum ar fi calitatea, costul și accesibilitatea, precum și cantitatea de servicii furnizate.

Industrie

- Exemple de produse

- Specificații cheie

- Automobile

- Lumini spate, tablouri de bord

- grosime 1,5-5 mm, temperatură 40 °C până la 80 °C

Asistență medicală

- Rafturi pentru eprubete, scuturi

- Toleranță -0,1 mm, rezistent la sterilizare.

Electronică

- Învelișuri, carcase

- Luciu de suprafață 90, stabilitate dimensională.

Bunuri de larg consum

- Recipiente care conțin produse cosmetice, cutii de expoziție.

- Grosime 2-8 mm, finisaj neted

- Iluminat

- Lentile LED, difuzoare

- Transmisie a luminii mai mare de 90, geometrie precisă.

- Industrial

- Gărzi, containere

- Rezistență la impact 15-20 kJ/m 2, clar.

Controlul calității turnării acrilice

În modelarea acrilică, calitatea este esențială pentru a avea piese care sunt la standarde. Unele defecte minore pot avea un impact asupra performanței și aspectului.

Inspecția pieselor

Toate componentele sunt inspectate împotriva bulelor de aer, îndoirii și zgârieturilor pe suprafață. Calibrele sau scanerele cu laser sunt utilizate pentru măsurare, astfel încât toleranța să nu fie depășită cu +-0,1 mm. Procesul de turnare prin injecție a acrilului depinde de verificările periodice ca modalitate de a asigura o calitate ridicată a producției.

Întreținerea mucegaiului

Defectele sunt prevenite, iar durata de viață a matriței este prelungită prin asigurarea faptului că aceasta este curățată și inspectată periodic. Matrițele vechi pot duce la inexactitate în dimensiuni sau la suprafețe inegale.

Monitorizarea proceselor

Temperatura, presiunea și timpul de răcire sunt verificate continuu în timpul procesului de turnare a acrilului. Temperatura medie a butoiului este de 230-280°C, iar presiunea de injecție variază între 70 și 120 Mpa, pentru a evita greșelile.

Testarea finală

Componentele complete sunt testate prin teste funcționale și vizuale. Ca exemplu, componentele optice trebuie să fie inspectate în ceea ce privește transferul luminii (mai mult de 90%), iar componentele structurale în ceea ce privește rezistența la impact (15-20 kJ/m2).

Acest lucru poate fi realizat prin menținerea unui control strict asupra calității produsului final pentru a genera piese individuale de turnare din plastic acrilic fiabile, precise și impecabile din punct de vedere estetic.

Selectarea alianței adecvate de turnare prin injecție a acrilului

Când vine vorba de o producție de înaltă calitate, alegerea corectă a producătorului de turnare prin injecție a acrilului este crucială.

Experiență și expertiză

Găsiți parteneri care au experiență în turnarea acrilică și turnarea acrilică. Inginerii cu experiență ar fi capabili să maximizeze proiectarea matriței, injectarea și finisarea conform specificațiilor.

Echipamente și tehnologie

Mașinile inovatoare care reglează temperatura (230-280 °C), presiunea de injecție (70-120 Mpa) sunt foarte specifice în îmbunătățirea consistenței produselor. Erorile și deșeurile sunt reduse la minimum cu ajutorul matrițelor acrilice de înaltă calitate și al sistemelor automate.

Asigurarea calității

Când vine vorba de un furnizor de încredere, acesta include verificări riguroase ale pieselor sale, cum ar fi verificarea dimensiunilor (cu o toleranță de -0,1 mm) și verificarea suprafețelor. Cu un QA corect, se asigură că componentele din plastic acrilic vor fi clare, durabile și fără defecte.

Comunicare și sprijin

Producătorii buni interacționează în timpul procesului de proiectare și de fabricație. Ei ajută la optimizarea matrițelor, propun materiale și optimizează timpul de ciclu al materialelor.

Sugestii privind turnarea cu succes a acrilului

Este recomandabil să urmați cele mai bune practici în turnarea acrilică pentru a avea piese de înaltă calitate, precise și durabile.

Utilizați materiale de înaltă calitate

Începeți cu granule acrilice de 2-5 mm cu un conținut de umiditate mai mic de 0,2. Uscarea la 80-90°C 2-4 ore ajută la eliminarea bulelor și a defectelor de suprafață la modelarea acrilului.

Optimizarea designului matriței

Creați un design ventilat adecvat și proiectați matrițe acrilice cu canale de răcire și puncte de injecție adecvate. Minimizează deformarea, contracția și durata ciclului în procesul de turnare prin injecție a acrilului.

Parametrii procesului de control

Se menține temperatura butoiului la 230-280 °C și presiunea de injecție la 70-120 Mpa. Timpul de răcire trebuie să fie echivalent cu grosimea piesei:

- 1-2 mm - 15-20 sec

- 3-5 mm - 25-40 sec

- 5 mm - 45-60 sec

Inspectați în mod regulat

Verificați dimensiunile pieselor (eroare maximă în dimensiuni de 0,1 mm), petele luminoase și claritatea optică (transmisie mai mare de 90%). Avantajul turnării plasticului acrilic constă în capacitatea de a efectua o inspecție consecventă.

Menținerea matrițelor

Spălați și curățați matrițele astfel încât să evitați uzura și să asigurați o producție lină și constantă. Acrilicul turnat găsește eficiență sporită și calitatea pieselor.

Toate aceste sfaturi vor oferi procesului de turnare prin injecție a acrilului componente sigure, nu mai puțin atractive și perfect corecte de fiecare dată.

Defecte răspândite și prevenire

Defectele pot fi întâlnite chiar și în cazul unei modelări prin injecție acrilică precise. Cunoașterea cauzelor și a soluțiilor garantează calitatea turnării acrilice.

Bule de aer

Orice aer prezent în matrițele acrilice poate produce bule la suprafață.

Recomandare: Uscarea acrilicului NP cu mai puțin de 0,2% umiditate, ventilarea corectă a matrițelor și presiunea de injecție de 70-120 Mackey's.

deformare

Se produce deformarea, prin care piesele nu se răcesc la fel, prin urmare sunt deformate.

Rezoluție: canale de răcire omogene, temperatura piesei și timpul de răcire a piesei în funcție de grosimea piesei (de exemplu, 1-2 mm - 15-20 sec, 3-5 mm - 25-40 sec).

Mărci de chiuvetă

Urmele de scufundare se formează atunci când piesele groase se contractă în timpul răcirii.

Soluție: maximizați grosimea peretelui, presiunea de ambalare și ratele de răcire adecvate în acrilul de turnare.

Fotografii scurte

Împușcăturile scurte apar atunci când acrilul topit nu reușește să umple matrița.

Rezoluție: Activați o presiune mai mare în presa de injecție, eliminați blocajele din matrițele acrilice și verificați temperatura corectă a butoiului (230-280 °C).

Defecte de suprafață

Rugozitățile sau zgârieturile scad transparența matrițelor din plastic acrilic.

Remediu: Lustruiți matrițele, nu utilizați o putere de ejecție prea mare și păstrați zonele de prelucrare curate.

Perspectivele turnării prin injecție a acrilului

Tehnologia, eficiența și durabilitatea reprezintă viitorul turnării prin injecție a acrilului.

Automatizare avansată

Turnarea acrilului devine din ce în ce mai automatizată și robotizată. Temperaturile (230-280°C) și presiunile de injecție (70-120 Mpa) pot fi controlate cu precizie de mașini. Automatizarea producției de acrilic prin turnare reduce erorile umane și îmbunătățește durata ciclurilor.

Imprimare 3D și prototipuri

Matrițele din prototipul acrilic sunt realizate prin imprimare 3D într-un timp limitat. Acest lucru permite inginerilor să efectueze experimente cu modele și optimizarea matrițelor înainte ca producția să fie realizată în întregime. Turnarea plasticului acrilic este mai rapidă și mai ieftină datorită prototipării rapide.

Materiale durabile

Devine o normă reciclarea deșeurilor acrilice și dezvoltarea de materiale prietenoase cu mediul. Peleții reciclați în producția de produse acrilice în cadrul procesului de turnare prin injecție vor duce la un impact redus asupra mediului, deși nu vor afecta calitatea produsului.

Îmbunătățirea calității produselor

În viitor, va exista o claritate optică sporită (>90% transmisie a luminii), finisaj de suprafață și controale dimensionale (+-0,1 mm) în ceea ce se numește turnare acrilică. Acest lucru întărește produsele, făcându-le mai clare și mai precise.

Creșterea industriei

Odată cu nevoia tot mai mare de produse durabile, ușoare și clare, piața se va extinde asupra activităților de turnare a acrilului în sectoarele auto, medical, electronic și al bunurilor de consum.

Prin adoptarea tehnologiei și a durabilității, turnarea prin injecție a acrilului va continua să fie unul dintre procesele de fabricație utilizate în producția de înaltă calitate și eficientă.

Sincere Tech: Furnizorul dvs. de încredere de turnare prin injecție acrilică.

Sincere Tech (Plas.co) oferă servicii de turnare de precizie din plastic și acrilic turnare prin injecție, care pot fi de încredere. Avem piese puternice, precise și atrăgătoare, care sunt garantate de tehnologia noastră înaltă și de forța noastră de muncă calificată. Ne ocupăm de matrițe acrilice personalizate și soluții pe care le facem în conformitate cu specificațiile dvs. de proiectare.

Soluții sănătoase și de încredere.

Efectuăm prototipuri de cumpărături unice și design de produse până la producția la scară largă. Veți manipula piese de înaltă calitate, durabile și fiabile în mâinile noastre cu experiența noastră în turnarea acrilică și turnarea acrilică.

Motivul pentru care ați selectat Sincere Tech (Plas.co)?

Exemplele lucrărilor noastre pot fi vizualizate la https://plas.co. Dacă sunteți în căutarea celor mai bune în termeni de calitate, precizie și servicii bune, atunci Sincere Tech (Plas.co) este partenerul dvs. atunci când sunteți în căutarea celor mai bune soluții de turnare.

Concluzie

Turnarea acrilică și turnarea acrilică prin injecție sunt procese esențiale în producția actuală. Acestea oferă produse de calitate, durabile și la modă, care pot fi utilizate în majoritatea industriilor. Este eficient și fiabil, începând cu proiectarea matrițelor acrilice, până la crearea pieselor consistente.

Atunci când producătorii aderă la cele mai bune practici și selectează partenerul adecvat, produsele de înaltă calitate pot fi produse cu ajutorul utilizării acrilului de turnare. Maturizarea în continuare a tehnologiei înseamnă că turnarea prin injecție a acrilului va fi una dintre cele mai importante în dezvoltarea de produse inovatoare, precise și estetice.