В быстро меняющемся мире здравоохранения точность, чистота и соблюдение требований выходят за пределы "гулких слов" и являются обязательным требованием. Одной из базовых технологий, позволяющих производить безопасные, эффективные и масштабируемые медицинские изделия, является литье медицинского пластика под давлением. Придавая форму шприцам и катетерам, хирургическим инструментам и диагностическим корпусам, литье пластмасс под давлением играет важную роль в развитии современной медицины, создавая ее составные части.

Стоит упомянуть о выборе надежного производителя медицинских пресс-форм для литья под давлением. Правильный поставщик гарантирует соответствие вашего изделия строгим отраслевым стандартам, его предельную точность и экономичность при крупносерийном производстве. Неудача может привести к значительным негативным последствиям, таким как отзыв продукции, нарушение нормативных требований или угроза безопасности пациента.

В этой статье представлен список из 10 лучших компании по литью медицинского пластика под давлением из разных уголков мира. Критерии отбора компаний очень строгие, начиная от сертификации, инноваций, присутствия в мире и заканчивая предыдущими результатами деятельности. Несмотря на то, что глобальный характер индустрии включает в себя игроков из многих регионов, мы ограничили выбор только двумя китайскими компаниями, одной из которых является Sincere Tech, а остальные представлены в США, Европе и Израиле.

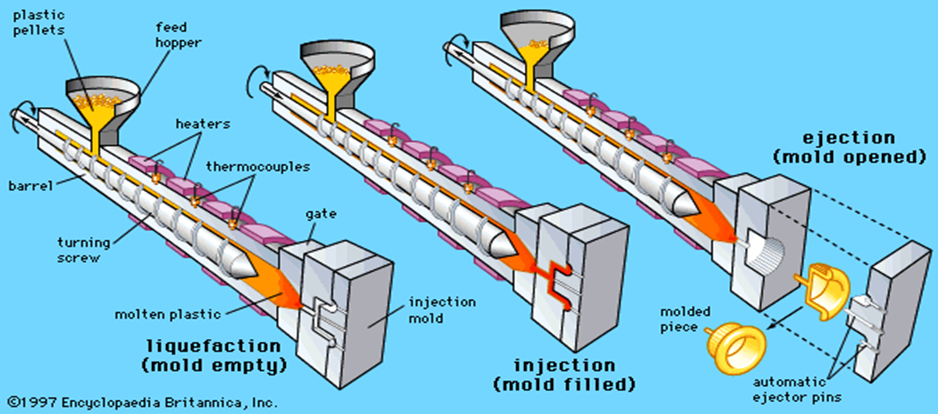

Что такое литье медицинского пластика под давлением?

Это нишевый производственный процесс, который используется для изготовления высокоточных и качественных деталей из пластика для медицины и здравоохранения. Он подразумевает впрыск расплавленного пластика в специально обработанную форму и его охлаждение до тех пор, пока он не застынет и не примет свою окончательную форму.

Ключевые особенности:

- Точность и чистота: Медицинское литье должно соответствовать жестким допускам, и во избежание загрязнения его помещают в чистые помещения.

- Биосовместимые материалы: Используйте пластики медицинского класса, такие как поликарбонат, полипропилен и PEEK, которые безопасны для использования в человеческом теле или с ним.

- Соответствие нормативным требованиям: Производители должны соблюдать такие стандарты, как ISO 13485, FDA и CE, чтобы гарантировать безопасность и эффективность.

- Высокая производительность и воспроизводимость: Идеально подходит для изготовления больших партий однородных, стерильных деталей, таких как шприцы, наборы для внутривенного вливания, диагностические корпуса, артроскопы, хирургические инструменты и устройства для дозирования лекарств.

Критерии отбора

Следующие критерии помогли определить, какая компания лучше всех справляется с литьем под давлением в медицинских целях,

1. Сертификация ISO 13485 и соответствие нормативным требованиям

Международно признанным стандартом для систем управления качеством в индустрии медицинских изделий является ISO 13485. Кроме того, компании должны выполнять требования FDA и CE, если они собираются продавать свою продукцию.

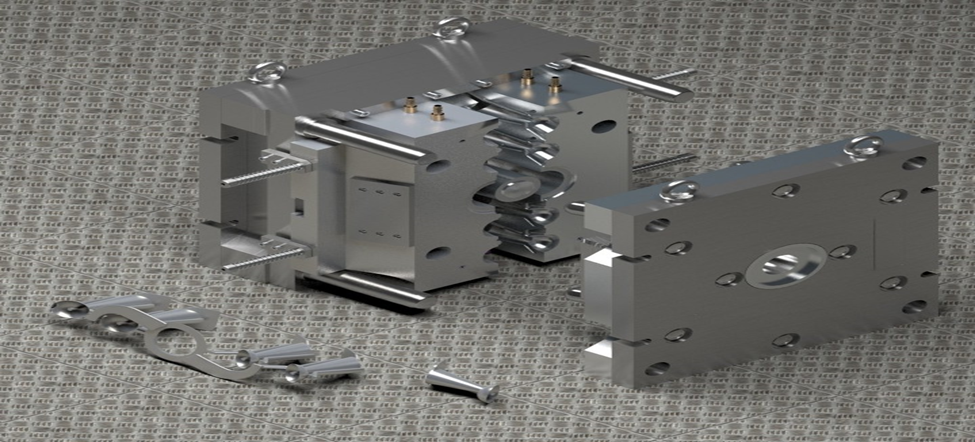

2. Передовые технологии и возможности чистых помещений

Компании должны уметь работать в чистых помещениях (класс ISO 7 или выше) и использовать новейшие технологии литья под давлением (микролитье и многозарядное литье), чтобы соответствовать стандартам гигиены, загрязнения и т. д.

3. Медицинская направленность и опыт работы в отрасли

Надежность и компетентность в области производства медицинских компонентов имеют давнюю историю. Компании, работающие в сфере здравоохранения в течение длительного времени, также лучше понимают нормативные требования и требования к производительности.

4. Большая клиентская база в сфере здравоохранения и глобальный охват

Глобальные компании будут иметь надежную инфраструктуру контроля качества, логистики и регулирования, чтобы лучше обслуживать многонациональных производителей медицинских комплектующих.

5. Возможности НИОКР и персонализации

Они предлагают не только производство, но и инженерную поддержку, проектирование для производства (DFM), а также инновационное партнерство для быстрого и эффективного воплощения новых продуктов в жизнь.

Топ-10 компаний, занимающихся литьем медицинских пластмасс под давлением.

Это одни из мировых лидеров в индустрии литья медицинского пластика под давлением. Отобранные по строгим критериям, таким как сертификаты качества, технологический прогресс, глобальное присутствие и приверженность инновациям, эти производители пользуются доверием ведущих брендов медицинского оборудования по всему миру. Вот 10 лучших:

1. Sincere Tech (Китай)

Sincere Tech является одним из ведущих китайских производителей, занимающихся литьем медицинского пластика под давлением для глобальных клиентов. Охватывая формование в чистых помещениях, быстрое прототипирование и массовое производство, Sincere Tech является надежным источником высокоточных медицинских деталей. Они заботятся о качестве, следуя стандартам ISO 13485, используя передовую оснастку и строгие процессы проверки. Более того, OEM-производители медицинских изделий могут передать на аутсорсинг весь процесс, включая проектирование пресс-формы, изготовление и даже сборку, что делает услугу комплексной для различных компаний.

Веб-сайт: https://www.plasticmold.net/

Профиль компании:

Более 15 лет компания Sincere Tech специализируется на производстве пресс-форм и изготовлении точных пластиковых деталей в Китае. Благодаря квалификации ISO 13485 и высококачественным чистым помещениям компания предлагает важные детали для мировых OEM-производителей медицинского оборудования, стремящихся к жестким допускам. Эта компания занимается проектированием пресс-форм, изготовлением оснастки и вторичной обработкой, причем все это происходит в одном и том же месте. Поскольку они могут управлять разработкой продукции от первых шагов до массового производства, они ценны для медицинского производства.

Обслуживаемые отрасли:

Медицинские приборы, автомобильная промышленность, электроника и упаковка.

Почему стоит выбрать Sincere Tech?

- Наш завод по производству прецизионных пресс-форм медицинского назначения соответствует строгому стандарту ISO 13485.

- Предоставляет все услуги, начиная с дизайна, создания прототипов и заканчивая производством.

- Возможность формования деталей в чистых помещениях для изготовления изделий, не загрязняющих окружающую среду.

- Необходим хороший контроль качества и валидация.

- Мы предлагаем конкурентоспособные цены как для малых, так и для крупных международных клиентов.

2. Филлипс - Медисайз (США)

Phillips Medisize - компания Molex и титан индустрии в области интегрированной доставки лекарств, диагностических устройств и медицинской электроники. Компания оказывает полный спектр услуг по литью медицинских изделий под давлением, имеет глобальное присутствие и большой опыт в производстве сложных узлов. Они располагают современными чистыми помещениями, где предоставляются услуги по проектированию и созданию прототипов, а также автоматизированные услуги крупносерийного производства, если вам это необходимо. Компания является ведущим новатором в области решений для подключения цифрового здравоохранения и передового отслеживания продукции.

Профиль компании:

Компания Phillips-Medisize, являющаяся подразделением Molex, специализируется на производстве устройств для доставки лекарств, диагностики и подключенного здравоохранения по всему миру. Компания представлена на международном уровне в США, Европе и Азии и располагает чистыми помещениями от класса ISO 7 до класса 8. Они предоставляют услуги на каждом этапе, заботясь о проектировании, разработке, тестировании и полном производстве. Среди их клиентов - ведущие мировые фармацевтические компании и компании, производящие медицинское оборудование.

Обслуживаемые отрасли:

Доставка лекарств, диагностика и медицинская электроника.

Почему стоит выбрать Phillips-Medisize?

- Международная эксплуатация, усовершенствованная за счет автоматизации и поддержания чистоты в помещениях.

- Знания о подключенном здоровье и использовании цифровых технологий.

- История успешного сотрудничества с ведущими компаниями в области медицинских технологий.

- Все наши предприятия по всему миру соответствуют стандартам ISO 13485 и FDA.

- Имеет опыт работы с крупными производственными проектами.

3. Tessy Plastics (США)

Компания Tessy Plastics уже несколько десятилетий занимается высокоточным литьем пластмасс под давлением в медицинском секторе и известна своей сертификацией по стандарту ISO 13485. У них есть вся продукция собственного производства, начиная от оснастки и заканчивая автоматизацией и валидацией. Полностью ориентируясь на медицинскую сферу, они производят широкий спектр хирургических, диагностических и носимых медицинских устройств, тесно сотрудничая с клиентами и партнерами, чтобы гарантировать высокую надежность, простоту масштабирования и соответствие мировым нормам. Они также обладают возможностями для микроформовки и вставки пресс-форм для тонких компонентов.

Профиль компании:

С 1976 года компания Tessy Plastics работает в Нью-Йорке, США, как семейный бизнес в области прецизионного литья под давлением. Медицинское направление компании Bosch включает в себя хирургические, диагностические и носимые устройства, изготовленные в соответствии с высокими стандартами качества. В своей работе Tessy сочетает автоматизацию, передовую оснастку и сборочные процессы. Инженерный персонал компании сотрудничает с клиентами, решая проблемы проектирования, регулирования и быстрого запуска.

Обслуживаемые отрасли:

Медицина, электроника и потребительские товары.

Почему стоит выбрать Тесси?

- Все этапы, от разработки до продажи, находятся в ведении одного человека.

- Основными направлениями деятельности компании являются микроформование и формование вставками.

- Более 40 лет производства медицинских изделий.

- Компания располагает чистыми помещениями ISO класса 7.

- Компания сертифицирована по стандарту ISO 13485 и стремится соответствовать всем требованиям, предъявляемым к медицинским изделиям.

4. Герресхаймер (Германия)

Компания Gerresheimer - мировой лидер в области производства медицинской и фармацевтической упаковки с важным подразделением по литью пластмасс под давлением, способным производить системы доставки лекарств, диагностические приборы под давлением и предварительно заполненные шприцы. Компания имеет несколько производственных помещений с чистыми помещениями и работает в соответствии с самыми высокими нормативными стандартами. Благодаря вертикальной интеграции проектирования продукции, изготовления пресс-форм и, наконец, окончательной сборки, компания является предпочтительным партнером фармацевтических компаний по всему миру.

Профиль компании:

Компании, производящие медицинскую и фармацевтическую упаковку, широко признают компанию Gerresheimer и ее многолетний опыт литья под давлением. Глобальные операции компании включают более 30 предприятий, предоставляющих клиентам продукцию от инсулиновых шприцов до ингаляторов и диагностических наборов. Компания сильна тем, что охватывает весь спектр услуг, от проектирования до создания конечной упаковки. Благодаря развитой инфраструктуре компания может производить крупные медицинские изделия, соответствующие многим нормативным требованиям.

Обслуживаемые отрасли:

Фармацевтика, здравоохранение и диагностика.

Почему стоит выбрать Gerresheimer?

- Производственные решения, включающие целую систему.

- Объекты, сертифицированные для работы в чистых помещениях, находятся в разных странах мира.

- Новые разработки в области упаковки и устройств.

- Многие ведущие фармацевтические организации доверяют нам.

- Соблюдение всех медицинских норм ЕС и США.

5. Nypro Healthcare (Jabil - США)

Компания Nypro Healthcare, входящая в состав Jabil, предлагает решения по литью медицинских пластмасс под давлением в больших объемах для рынков с высокой степенью сложности и жесткими требованиями. Благодаря возможностям автоматизации и инженерной поддержке компания Nypro располагает производственными мощностями по всему миру. Они сосредоточены на сложных медицинских приложениях, таких как инъекционная доставка лекарств, диагностические системы и минимально инвазивные хирургические инструменты. Nypro работает с клиентами по партнерской модели, обеспечивая НИОКР, создание прототипов и производство.

Профиль компании:

Компания Nypro, входящая в состав Jabil Healthcare, предоставляет комплексные услуги CDMO и литья под давлением для медицинских изделий. В пяти регионах мира Nypro обеспечивает крупносерийное производство для хирургии, диагностики и доставки лекарств. Благодаря их навыкам автоматизации, соблюдения нормативных требований и уменьшения размеров изделий, клиенты могут обойти конкурентов. Они также работают над проектированием на начальном этапе, подбирают важные материалы и создают прототипы.

Обслуживаемые отрасли:

Доставка лекарств, диагностика и хирургические системы.

Почему стоит выбрать Nypro?

- Производственные мощности в нескольких странах с возможностью расширения производства.

- Детальное знание правил на регулируемых рынках.

- Более совершенная автоматизация и сборка дают автопроизводителям преимущества.

- Командная работа на ранних этапах НИОКР и проектирования.

- Ведущий поставщик в области производства медицинских изделий повышенной опасности.

6. Röchling Medical (Германия)

Компания Röchling Medical, входящая в группу Röchling Group, предлагает комплексные решения для литья под давлением для клиентов, работающих в фармацевтической, диагностической и медицинской промышленности. Они представлены в Европе, США и Китае. Компетенция Röchling включает в себя проектирование и соблюдение нормативных требований, литье в чистых помещениях. Их портфолио включает в себя все: от компонентов для лабораторий на чипах до корпусов для хирургических приборов, изготовленных по индивидуальному заказу, часто в полностью проверенных условиях класса 7.

Профиль компании:

Компания Röchling Medical входит в группу Röchling Group, помогая фармацевтическим, диагностическим и медицинским предприятиям по всему миру. Формование в чистых помещениях, лабораториях на кристалле и корпусах устройств - это области, в которых специализируется компания, производящая продукцию в Германии, США и Китае. Röchling оказывает техническую поддержку, выполняет регуляторные функции и полностью поддерживает управление продукцией от начала и до конца. Производственные системы на этих предприятиях поддерживают как ограниченные, так и крупные партии продукции.

Обслуживаемые отрасли:

Диагностические, фармацевтические и хирургические инструменты.

Почему стоит выбрать?

- Фирмы работают в нескольких странах Европы, Китае и США.

- Мы предлагаем широкий спектр услуг по производству в чистых помещениях.

- Работа в условиях формовки классов 7 и 8.

- Предоставление инженерной помощи по следующим нормативам.

- Мы обладаем необходимыми навыками для разработки специальных компонентов для медицинского применения.

7. Seaway Plastics Engineering (США)

Компания Seaway Plastics, специализирующаяся на производстве малых и средних объемов продукции, является надежным партнером для медицинских OEM-производителей, которым требуется быстрое выполнение заказа и гибкая поддержка. Их услуги включают литье под давлением в чистых помещениях, изготовление инструментов и услуги по сборке. Seaway особенно известна в сегменте ортопедических и хирургических изделий. Компания также предоставляет протоколы валидации IQ/OQ/PQ, давая понять, что их продукция строго регламентирована.

Профиль компании:

Компания Seaway Plastics в основном предлагает литье под давлением для компаний, производящих медицинское оборудование, в небольших и средних объемах. В чистых помещениях класса 7 ISO можно изготавливать пресс-формы, а также проводить валидацию и сборку готовых изделий. В основном Seaway производит ортопедические и хирургические инструменты. Благодаря быстрым срокам производства к этим компаниям обращаются как за образцами, так и за мелкими проектами.

Обслуживаемые отрасли:

Ортопедия, хирургические инструменты и диагностика.

Почему стоит выбрать?

- Предлагается быстрое изготовление прототипов и небольшое количество образцов.

- Мы предлагаем разработку и поддержку собственных инструментов тестирования и автоматизации.

- Вы можете быть уверены, что наши предприятия сертифицированы по стандарту ISO 13485 и регулируются FDA.

- В чистых помещениях возможно специальное формование чувствительных компонентов.

- Обеспечивает полную гибкость для заказчика.

8. МедПласт (сейчас Viant - США)

Сейчас эта компания известна как Viant и является мощным производителем медицинских изделий. Они занимаются контрактным производством, включая литье пластмасс под давлением, экструзию, сборку, упаковку и стерилизацию. Их навыки в литье выходят за рамки имплантируемых устройств, диагностических наборов и систем доставки лекарств. Упор Viant на проектирование с учетом требований технологичности (DFM) и интенсивный контроль качества делает их идеальным поставщиком для медицинских приложений с высокой степенью риска.

Профиль компании:

Компания работает под брендом Viant, предлагая различные процессы производства медицинских изделий, например, литье под давлением и стерилизацию. Их бизнес распространяется на рынки ортопедии, диагностики и одноразовых устройств. Благодаря навыкам Viant в области DFM и внутренним нормативным ресурсам, решения создаются безопасными и масштабируемыми. Более 25 предприятий Vifor Pharma расположены по всему миру, где они применяют свои ноу-хау в области регулирования.

Обслуживаемые отрасли:

Имплантируемые устройства, диагностика и хирургические системы.

Почему стоит выбрать?

- Предлагает услуги по разработке дизайна для производства, формовке и стерилизации.

- Подтвержденный опыт оказания помощи при трудноизлечимых заболеваниях.

- Создано для мира, произведено для мира.

- Вы можете изменить свой заказ при необходимости, а все товары проходят контроль качества.

- Все наши предприятия сертифицированы по стандартам ISO 13485 и FDA.

9. Технопласт (Израиль)

Компания Technoplast, расположенная в Израиле, является развивающимся игроком в сфере прецизионного медицинского литья пластмасс. Среди предлагаемых компанией продуктов - проектирование изделий, быстрое создание прототипов и серийное производство с большим акцентом на индивидуальные медицинские компоненты. Среди клиентов компании - многонациональные производители медицинского оборудования. Компания известна своей скоростью выхода на рынок, поскольку ее деятельность очень динамична, а также наличием сильного отдела исследований и разработок. Компания "Технопласт" представлена исключительно сильными направлениями (кардиология, диагностика, одноразовые устройства).

Профиль компании:

Technoplast - израильская компания, которая поставляет передовые пластиковые формы для использования в медицинских устройствах. Компания оказывает помощь в проектировании изделий, создании прототипов, изготовлении пресс-форм и крупномасштабном производстве. Компания Technoplast известна своей гибкостью, эффективными исследованиями и разработками, а также опытом производства продукции для кардиологии, диагностики и одноразовых расходных материалов. Быстрая доставка и низкие производственные затраты - главные приоритеты компании.

Обслуживаемые отрасли:

Кардиология, диагностика и одноразовые устройства.

Почему стоит выбрать "Технопласт"?

- Повышение производительности за счет гибкости действий и быстрого создания прототипов.

- Высокоточное изготовление пресс-форм для детальных медицинских деталей.

- Проведение инновационных исследований и разработок для использования в медицине.

- Высокие темпы вывода продукции на рынок.

- Сертификат ISO 13485 сочетается с продукцией, соответствующей стандартам CE и FDA.

10. TK Mold (Китай)

Вторая и последняя китайская компания из этого списка, TK Mold, известна высокоточной оснасткой и услугами литья под давлением. Они занимаются изготовлением пресс-форм и компонентов медицинского назначения, экспортируя продукцию в Северную Америку, Европу и на другие азиатские рынки. Их сильными сторонами являются инженерный дизайн и способность воплощать эти идеи в жизнь как путем изготовления пресс-форм, так и при производстве малых и средних объемов продукции. TK Mold имеет сертифицированный документ ISO, придерживается международных медицинских стандартов. Поэтому они являются хорошей компанией для аутсорсинга производственных работ.

Профиль компании

Компания TK Mold хорошо известна в Китае благодаря высококачественным литьевым формам и деталям для медицинских приборов. Их клиенты в Северной Америке, Европе и Азии получают пресс-формы для чистых помещений класса 7. Компания TK Mold оказывает поддержку на всех этапах, начиная с разработки первоначального дизайна и заканчивая изготовлением средней партии и послепроизводственными операциями. Благодаря сертификации ISO 13485 и соответствию международным стандартам, компания заслужила доверие как офшорный партнер.

Обслуживаемые отрасли

Медицина, электроника и автомобилестроение.

Почему стоит выбрать?

- Для производства используется лишь небольшое количество профессионально разработанных пресс-форм.

- Особое внимание уделяется инновациям в инженерном деле.

- Сертифицировано ISO и соответствует медицинским рекомендациям.

- Предоставление экспертных услуг в ЕС, США и Азии.

- Доступные методы работы с OEM-производителями.

Перспективы развития компаний, занимающихся литьем медицинского пластика под давлением.

С развитием индустрии здравоохранения компании, занимающиеся медицинским литьем под давлением, должны развиваться в нескольких важных аспектах. Вот что ждет нас в будущем:

1. Внедрение "умных" материалов

- Компании вкладывают средства в такие материалы, как антимикробные, биоразлагаемые или биорезорбируемые полимеры, которые обеспечивают улучшенную функциональность.

- Эти материалы позволяют использовать более безопасные и экологичные одноразовые медицинские изделия.

2. Расширение сферы применения микрофлюидики и миниатюризации

- Все больше и больше компаний, занимающихся обработкой, вынуждены создавать сверхмалые и сложные детали для лабораторий-на-чипе, носимых датчиков и диагностических устройств.

- Для сохранения конкурентоспособности потребуется способность к микроформовке.

3. Интеграция автоматизации и индустрии 4.0

- Однако усовершенствованная автоматизация и анализ данных в режиме реального времени позволят компаниям повысить эффективность процессов, прослеживаемость и контроль качества.

- Умные фабрики с подключенными системами сведут к минимуму человеческий фактор, а производительность труда повысится.

4. Персонализация и производство по требованию

- Растет спрос на персонализированные медицинские изделия, поэтому компании переходят на гибкий режим серийного производства.

- Быстрое прототипирование и аддитивное производство могут улучшить традиционные процессы формовки.

5. Устойчивое развитие и соблюдение экологических норм

- Мировые постановления заставляют компании перерабатывать, сокращать количество отходов и энергопотребление, а также уменьшать использование неперерабатываемых пластиков.

- Производители принимают "зеленые" инициативы и практики циркулярной экономики.

6. Усиление контроля со стороны регулирующих органов

- С появлением новых и инновационных материалов и технологий компании могут ожидать более строгих протоколов проверки, отслеживания и соблюдения требований.

- Ради сохранения доступа к рынку придется инвестировать в экспертизу бюрократии.

7. Стратегическое партнерство с компаниями, работающими в сфере медицинских технологий

- Компании налаживают более тесное сотрудничество с производителями медицинских комплектующих, чтобы совместно разрабатывать инновационные решения, чувствительные к интеллектуальной собственности.

- Привлечение к проектированию на ранних стадиях станет конкурентным преимуществом.

Заключение

Важно выбрать лучшего производителя медицинского пластика для литья под давлением, чтобы гарантировать, что ваше медицинское устройство будет успешным с точки зрения безопасности, масштабного производства и соблюдения всех требований. В этом списке представлены элитные мировые компании, которые не только следуют техническим и нормативным требованиям медицинской промышленности, но и предлагают инновационные и ориентированные на клиента решения.

Начиная с мировых гигантов, таких как Phillips-Medisize и Gerresheimer, и заканчивая нишевыми компаниями, такими как Sincere Tech и Technoplast, каждый из них обладает определенным опытом и возможностями в области здравоохранения. Независимо от того, разрабатываете ли вы новый диагностический инструмент или расширяете производство уже имеющегося оборудования, сотрудничество с одним из этих надежных поставщиков медицинского литья под давлением выведет вас на передовые позиции в области качества и конкурентной борьбы.

Авторитетные поставщики медицинского литья под давлением гарантируют опережение в плане качества и конкурентоспособности на рынке.

Вопросы и ответы

1. Что такое литье медицинского пластика под давлением?

Это производственный процесс, который позволяет изготавливать высокоточные пластиковые детали для медицинских целей с использованием специального оборудования и материалов в соответствии с высокими нормативными стандартами.

2. Почему сертификация ISO 13485 важна для компаний, занимающихся медицинским литьем?

Она обеспечивает соответствие компании международно принятым стандартам систем менеджмента качества в индустрии медицинских изделий, что является залогом соблюдения нормативных требований и безопасности продукции.

3. Какие материалы обычно используются в медицинском литье под давлением?

К распространенным материалам относятся поликарбонат медицинского класса, полипропилен, полиэтилен и термопластичные эластомеры, которые должны быть биосовместимыми и стерилизуемыми материалами.

4. Каков эффект чистых помещений в медицинском литье под давлением?

Чистые помещения - это свободная от загрязнений среда, которая жизненно необходима для производства стерильных/чувствительных медицинских компонентов, поскольку сводит к минимуму вероятность загрязнения твердыми частицами.

5. Могут ли небольшие фирмы соответствовать объему продукции, выпускаемой крупными производителями?

Да. Многочисленные небольшие фирмы, предоставляющие услуги по экспертизе ниш, гибкой разработке и быстрому созданию прототипов, действительно являются хорошими партнерами для специализированной или индивидуальной работы.