Formsprutning av nylon: Formgjutning av drömmar, inte bara plast!

Gjutning av drömmar, inte bara plast!

I en värld där innovation driver utvecklingen framåt har formsprutning visat sig vara ett kraftfullt verktyg för att omvandla idéer till verklighet, särskilt när det gäller nylon - ett material som är känt för sin mångsidighet, styrka och hållbarhet. Formsprutning av nylon har revolutionerat olika branscher, från fordons- till konsumentvaror, vilket gör det möjligt för tillverkare att producera högkvalitativa komponenter i stor skala. Den här artikeln kommer att fördjupa sig i den invecklade världen av formsprutning av nylon, utforska dess betydelse, processens tekniska egenskaper och de utmaningar som tillverkarna står inför i sin strävan efter perfektion.

I artikeln kommer vi att avslöja vetenskapen och konstnärskapet bakom formsprutning av nylon och undersöka hur värme och tryck arbetar tillsammans för att skapa invecklade mönster från enkla pellets. Vi kommer att ge insikter i de temperaturer som krävs för att gjuta nylon, steg-för-steg-processen från råvaror till färdiga produkter och de vanliga problem som kan uppstå under produktionen. Dessutom kommer vi att utforska framtiden för formsprutning av nylon och fundera över om det är en dröm som är värd att sträva efter eller en mardröm som tillverkarna måste navigera.

I slutet av den här resan kommer du inte bara att förstå de tekniska aspekterna av formsprutning av nylon utan också uppskatta den kreativitet och uppfinningsrikedom som ligger bakom varje gjuten detalj. Oavsett om du är en branschveteran eller en nyfiken nykomling kommer denna utforskning av formsprutning av nylon att ge dig värdefull information och kanske inspirera dig att forma några egna drömmar - en plastdel i taget!

Gjutning av drömmar: Nylonrevolutionen börjar idag!

Nylons uppkomst

Historien om nylon börjar i slutet av 1930-talet, då företaget DuPont introducerade denna syntetiska polymer som den första helt syntetiska fibern. Nylonet, som ursprungligen var avsett att ersätta siden i damstrumpor, fick snabbt uppmärksamhet tack vare sin styrka, elasticitet och nötningsbeständighet. Under årtiondenas lopp utvecklades nylon till något mer än bara textilier och blev en stapelvara vid tillverkningen av olika industrikomponenter, förpackningsmaterial och konsumentvaror.

Idag blomstrar marknaden för formsprutning av nylon, med en uppskattad tillväxttakt på 5,8% från 2021 till 2028, enligt olika branschanalytiker. Denna tillväxt drivs av den ökande efterfrågan på lätta och hållbara material inom sektorer som fordons-, flyg- och elektronikindustrin. I takt med att hållbarhetsfrågorna blir allt viktigare har nylons återvinningsbarhet och potential för biobaserad produktion gjort det till ett attraktivt alternativ för miljömedvetna tillverkare.

Varför välja nylon?

Vad är det då som gör nylon till det bästa materialet för formsprutning? Svaret ligger i dess unika egenskaper. Nylon har utmärkt mekanisk hållfasthet, vilket gör den idealisk för komponenter som kräver hållbarhet. Dess låga friktionskoefficient möjliggör smidig drift i rörliga delar, vilket är särskilt viktigt i fordons- och industriapplikationer. Dessutom är nylon resistent mot kemikalier, oljor och lösningsmedel, vilket ytterligare utökar dess användbarhet.

Nylon är mångsidigt och finns i olika kvaliteter som var och en lämpar sig för specifika tillämpningar. Till exempel erbjuder glasfylld nylon förbättrad strukturell integritet, vilket gör den perfekt för tunga komponenter. Samtidigt kan nylonblandningar, såsom nylon 6/66 eller nylon 12, skräddarsys för specifika prestandaegenskaper, från högre slagtålighet till förbättrad flexibilitet.

Ett paradigmskifte inom tillverkningsindustrin

Traditionellt sett var gjutningsprocesserna linjära och tidskrävande, med flera steg som ökade produktionstiden och kostnaderna. Men med tillkomsten av avancerade formsprutningstekniker för nylon kan tillverkare uppnå betydande effektivitetsvinster. Automatiserade processer, i kombination med sofistikerad robotteknik, möjliggör snabba förändringar mellan produktkörningar, vilket minskar stilleståndstiden och avfallet.

Dessutom har integreringen av Industry 4.0-teknik förändrat tillverkarnas sätt att arbeta med formsprutning av nylon. Smarta sensorer och IoT-enheter (Internet of Things) övervakar gjutningsprocessen i realtid och ger värdefulla data som kan användas för att optimera produktionsparametrarna. Denna övergång till förebyggande underhåll förbättrar inte bara produktkvaliteten utan minimerar också kostnaderna i samband med fel på utrustningen.

Tillämpningar i den verkliga världen

Mångsidigheten hos formsprutning av nylon är uppenbar i dess omfattande applikationer. Inom fordonssektorn används nylon för bränsletankar, elektriska kontakter och olika interiörkomponenter, såsom dörrhandtag och växelknoppar. Inom konsumentvaror formar nylon allt från köksredskap till sportutrustning, vilket visar dess anpassningsförmåga till olika mönster och funktioner.

Ett anmärkningsvärt exempel är användningen av nylon i tillverkningen av lätta bildelar, som bidrar till att förbättra bränsleeffektiviteten. Genom att ersätta tyngre material med nylon kan tillverkarna minska fordonets vikt, vilket leder till lägre utsläpp och bättre prestanda. Denna trend ligger i linje med bilindustrins strävan efter hållbarhet, vilket gör nylon till en viktig aktör i framtidens fordonsdesign.

Utmaningar på horisonten

Även om framtidsutsikterna för formsprutning av nylon är ljusa finns det fortfarande utmaningar. Fluktuerande priser på råa nylonmaterial och konkurrens från alternativa material, såsom metall och kompositer, kan påverka marknaden. Dessutom kan det vara svårt att säkerställa en jämn kvalitet på gjutna produkter, särskilt med variationer i råvaruegenskaper och miljöförhållanden. Tillverkarna måste investera i forskning och utveckling för att klara av dessa utmaningar och fortsätta att förnya sig.

Sammanfattningsvis kan sägas att nylonrevolutionen är i full gång och att den för med sig spännande möjligheter och utmaningar. Att förstå nylons potential inom formsprutning är avgörande för tillverkare som vill behålla sin konkurrenskraft på en marknad i ständig utveckling. När vi nu går vidare återstår frågan: hur kan vi utnyttja nylonets fulla potential och fortsätta att gjuta drömmar snarare än bara plast?

Formsprutning av nylon: Konsten att trolla med plast

Förståelse för formsprutning

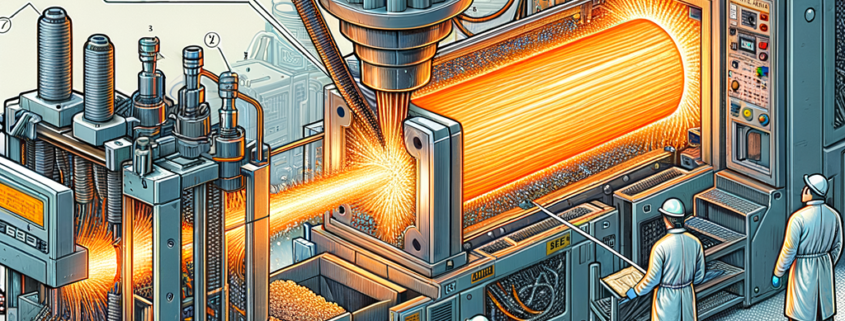

Formsprutning är en sofistikerad tillverkningsprocess som innebär att smält material sprutas in i en form för att skapa en specifik form. Processen består av flera viktiga steg: materialberedning, injektion, kylning och utstötning. Varje steg kräver precision och en djup förståelse för materialets beteende, särskilt när man arbetar med nylon.

Först måste nylonpelletsen torkas, eftersom fukt kan ha en negativ inverkan på materialets prestanda. När pelletsen har torkat matas den in i en uppvärmd tunna där den smälts och blandas. Det smälta nylonet sprutas sedan in i en form under högt tryck, där det får formen av den önskade komponenten. Efter tillräcklig kylning öppnas formen och den färdiga delen matas ut.

Vetenskapen bakom magin

Det som skiljer formsprutning av nylon från andra plaster är dess unika termiska och mekaniska egenskaper. Nylons förmåga att absorbera och behålla värme gör att den kan gjutas i komplexa mönster samtidigt som den bibehåller strukturell integritet. Denna kvalitet är avgörande för industrier som kräver precisionstekniska komponenter, såsom flyg- och rymdindustrin eller medicintekniska produkter.

Dessutom spelar nylons kristallinitet en viktig roll i dess gjutningsbeteende. Olika nylonkvaliteter kan uppvisa varierande grader av kristallinitet, vilket påverkar hur de svalnar och stelnar i formen. Tillverkare måste ta hänsyn till dessa faktorer när de väljer rätt nylonkvalitet för sina formsprutningsprojekt, eftersom de kan påverka delens prestanda avsevärt.

Att bemästra formkonstruktionen

Att skapa en form för formsprutning av nylon liknar att skapa en fin skulptur. Designfasen är kritisk, eftersom den inte bara kan bestämma slutproduktens estetik utan också dess funktionalitet. Ingenjörer måste ta hänsyn till faktorer som väggtjocklek, dragvinklar för enkel utstötning och kylkanaler för effektiv värmeavledning.

Dessutom måste formmaterialen väljas med omsorg. Verktygsstål och aluminium är vanliga val, vart och ett med sina fördelar och nackdelar. Även om aluminiumformar i allmänhet är billigare och erbjuder snabbare leveranstider, kanske de inte tål slitaget vid högvolymproduktion lika effektivt som deras motsvarigheter i stål.

Injektionshastighet: Behovet av snabbhet

Hastigheten är avgörande vid formsprutning, och den hastighet med vilken materialet sprutas in i formen kan ha stor inverkan på slutprodukten. Höga insprutningshastigheter kan leda till defekter som skevhet eller ofullständig fyllning, medan låga hastigheter kan förlänga cykeltiderna och minska den totala produktiviteten. För att hitta rätt balans krävs erfarenhet och en förståelse för hur nylon beter sig under olika förhållanden.

Tillverkare använder ofta simuleringsprogram för att förutse flödesbeteende och optimera insprutningshastigheten. Genom att modellera formsprutningsprocessen kan ingenjörerna identifiera potentiella problem innan de uppstår, vilket sparar tid och resurser under själva produktionen. Sådan teknik har blivit oumbärlig i strävan efter formsprutningsperfektion.

Kvalitetskontroll: Den sista gränsen

Kvalitetssäkring är av yttersta vikt vid formsprutning av nylon, eftersom defekter kan leda till kostsamma återkallelser och skadat rykte. Tillverkarna använder olika testmetoder, inklusive visuella inspektioner, dimensionella mätningar och utvärderingar av mekaniska egenskaper, för att säkerställa att varje gjuten del uppfyller stränga kvalitetsstandarder.

En teknik som ofta används är statistisk processtyrning (SPC), som innebär att formsprutningsprocessen övervakas och styrs med hjälp av statistiska metoder. Genom att analysera data från produktionskörningar kan tillverkare identifiera trender och genomföra korrigerande åtgärder innan defekter uppstår, vilket ytterligare säkerställer tillförlitligheten hos deras produkter.

Fallstudier: Framgångsberättelser

Flera företag har framgångsrikt utnyttjat formsprutning av nylon för att förbättra sina produkterbjudanden. Till exempel har en ledande fordonstillverkare implementerat formsprutning av nylon för tillverkning av lätta bränsleledningar. Genom att ersätta tyngre stålkomponenter med nylon uppnådde företaget betydande viktbesparingar, förbättrade fordonseffektiviteten och minskade utsläppen.

Dessutom använde ett konsumentelektronikföretag nylon för sina smartphonefodral, som krävde en kombination av hållbarhet och estetik. Genom att använda glasfylld nylon kunde företaget tillverka fodral som inte bara skyddade enheterna utan också tilltalade konsumenterna med sin eleganta design. Sådana framgångshistorier illustrerar hur formsprutning av nylon kan omforma industrier och driva innovation.

Uppvärmning: Temperaturer som får dig att svettas

Vikten av temperaturkontroll

Temperaturen spelar en avgörande roll i formsprutningsprocessen för nylon. Både fat- och mögeltemperaturerna måste kontrolleras noggrant för att säkerställa optimal smältning, flöde och kylning av nylon. Om temperaturen är för låg kan det hända att nylonet inte smälter helt, vilket leder till dålig fyllning och defekter. Omvänt, om temperaturen är för hög, kan materialet försämras, vilket resulterar i missfärgning och komprometterade mekaniska egenskaper.

Temperaturen i cylindern ställs normalt in på mellan 230°C och 280°C (446°F till 536°F), beroende på vilken nylonkvalitet som används. Det är viktigt att noga övervaka denna temperatur, eftersom variationer kan ha en betydande inverkan på det smälta materialets viskositet. Korrekt hantering av temperaturen i tunnorna säkerställer inte bara jämn kvalitet utan förbättrar också produktionseffektiviteten genom att minimera cykeltiderna.

Kylning: Den obesjungna hjälten

Kylning är lika viktigt som uppvärmning i formsprutningsprocessen. När nylonet har sprutats in i formen måste det svalna för att stelna till önskad form. Kylningshastigheten kan påverka den gjutna delens dimensionella stabilitet, ytfinish och mekaniska egenskaper. Därför måste ingenjörerna noggrant utforma kylkanalerna i formen för att underlätta enhetlig kylning och undvika skevhet eller deformation.

Kyltiderna kan variera beroende på tjockleken och komplexiteten hos den gjutna detaljen. Tunnväggiga komponenter kanske bara behöver kylas i några sekunder, medan tjockare delar kan behöva flera minuter. Tillverkare genomför ofta kylningssimuleringar för att optimera formkonstruktioner och säkerställa att värmen avleds jämnt och effektivt.

Upprätthålla konsekvens: Nyckeln till framgång

Att hålla en jämn temperatur under hela formsprutningsprocessen kräver noggrann planering och övervakning. Tillverkare använder ofta avancerade temperaturkontrollsystem som använder termoelement och värmare för att uppnå exakt temperaturhantering. Sådana system kan integreras med maskinstyrningar, vilket möjliggör justeringar i realtid baserat på feedback från gjutningsprocessen.

Dessutom kan dataanalys ge värdefulla insikter om temperaturtrender och variationer. Genom att analysera historiska data kan tillverkare identifiera mönster och justera sina processer därefter, vilket säkerställer konsekvent kvalitet och prestanda i de gjutna delarna.

Temperaturrelaterade defekter: En varnande berättelse

Temperaturrelaterade defekter kan vara en tillverkares värsta mardröm. Otillräcklig smältning kan leda till korta skott eller ofullständiga fyllningar, medan överdrivna temperaturer kan orsaka splay, en defekt som kännetecknas av ränder eller fläckar på ytan av den gjutna delen. Tillverkarna måste vara vaksamma, eftersom dessa defekter kan äventyra slutproduktens integritet och estetik.

Ett exempel på ett temperaturrelaterat problem är det fenomen som kallas "termisk nedbrytning". Om nylon utsätts för alltför höga temperaturer under längre perioder kan det brytas ned, vilket leder till förlust av mekanisk styrka och klarhet. För att minska denna risk måste tillverkarna följa rekommenderade bearbetningstemperaturer och använda torktekniker för att minimera fuktinnehållet i nylonpelletsen.

Framtiden för temperaturreglering

I takt med att tekniken utvecklas, utvecklas också metoderna för att hantera temperaturen vid formsprutning av nylon. Nya tekniker, som infraröd uppvärmning och laserbaserad temperaturövervakning, är lovande för att förbättra temperaturkontrollen. Dessa innovationer kan förbättra effektiviteten och minska avfallet genom att säkerställa att varje steg i gjutningsprocessen utförs med precision.

Dessutom är integrationen av artificiell intelligens (AI) i temperaturhanteringssystem på väg. AI-algoritmer kan analysera realtidsdata från gjutningsprocessen för att förutsäga optimala temperaturinställningar, vilket leder till förbättrad konsekvens och kvalitet. När dessa tekniker mognar kommer tillverkarna att vara bättre rustade för att hantera komplexiteten i temperaturkontrollen vid formsprutning av nylon.

Från pellets till perfektion: Formningsmagin utspelar sig

Förberedelse av pellets

Resan från pellets till gjutna produkter börjar med materialberedning. Nylonpellets måste torkas noggrant för att avlägsna fukt, vilket kan påverka materialets prestanda negativt under gjutningen. Torkning sker vanligtvis i uppvärmda ugnar eller torkmedelstorkar, där pellets hålls vid specifika temperaturer under förutbestämda varaktigheter.

Torkningsprocessen är avgörande, eftersom även små mängder fukt kan leda till hydrolys - en kemisk reaktion som bryter ner polymerkedjorna i nylon. Denna nedbrytning kan äventyra de gjutna delarnas mekaniska egenskaper, vilket resulterar i lägre styrka och hållbarhet. Tillverkarna måste noggrant övervaka fuktnivåerna och följa torkningsrekommendationerna baserat på den specifika nylonkvalitet som används.

Injekteringsprocessen

När nylonpelletsen har torkat ordentligt matas den in i formsprutningsmaskinen. Maskinens cylinder värmer upp pelletsen till smältpunkten och skapar ett visköst material som är klart för injektion. Denna fas kännetecknas av högt tryck, eftersom det smälta nylonet sprutas in i formhålan med hastigheter som kan överstiga 300 mm/s.

Formsprutningsprocessen kräver exakt kontroll för att säkerställa att formen fylls jämnt. Ingenjörer måste ta hänsyn till faktorer som insprutningshastighet, tryck och hålltid för att optimera gjutcykeln. En felaktigt utförd formsprutning kan leda till defekter, t.ex. luftlås eller ofullständiga fyllningar, vilket kan äventyra kvaliteten på den färdiga produkten.

Kylning och stelning

När den smälta nylonmassan har fyllt formhålan börjar kylningen. Kylningsprocessen är avgörande eftersom den omvandlar det trögflytande materialet till ett fast tillstånd. Ingenjörerna måste balansera kylningstiden med produktionseffektiviteten, eftersom längre kylningstider kan förlänga cykeltiderna och minska den totala produktionen.

Utformningen av kylsystemet i formen är av största vikt. Kylkanalerna måste vara strategiskt placerade för att främja en jämn värmeavledning och säkerställa att alla delar av formen kyls i samma takt. Snabb kylning kan leda till skevhet eller sprickbildning, medan långsam kylning kan resultera i ojämn krympning och dimensionsfelaktigheter.

Utkastning: Sanningens ögonblick

När den gjutna delen har svalnat tillräckligt öppnas formen och den färdiga produkten matas ut. Denna fas åtföljs ofta av en suck av lättnad, eftersom tillverkarna hoppas att deras noggranna planering och utförande har lönat sig. Utmatningsmekanismen måste vara utformad för att minimera påfrestningarna på detaljen och säkerställa att inga defekter uppstår under detta kritiska skede.

Vanliga utmatningsmetoder är mekaniska utmatare, luftutmatning och hydraulsystem. Varje metod har sina för- och nackdelar, beroende på hur komplex och känslig den gjutna delen är. Exempelvis kan ömtåliga delar kräva skonsammare utmatningsmetoder för att förhindra skador, medan större komponenter kan dra nytta av mer robusta system.

Kvalitetssäkring: Den sista kontrollen

Efter utskjutningen genomgår de gjutna delarna rigorösa kvalitetskontroller för att säkerställa att de uppfyller specifikationerna. Detta steg kan innefatta visuella inspektioner, dimensionsmätningar och testning av mekaniska egenskaper. Eventuella defekter som identifieras under denna process kan leda till omarbetning eller skrotning, vilket understryker vikten av noggrann kvalitetssäkring.

Tillverkare implementerar ofta protokoll för kvalitetskontroll som inkluderar statistiska provtagningstekniker. Genom att testa ett representativt urval av delar kan tillverkarna bedöma den övergripande kvaliteten och fatta välgrundade beslut om processjusteringar. Detta proaktiva tillvägagångssätt bidrar till att upprätthålla höga standarder och säkerställer att endast de bästa produkterna når marknaden.

Fallstudier: Att uppnå perfektion

Flera anmärkningsvärda fallstudier visar den framgångsrika resan från pellets till perfektion inom formsprutning av nylon. Till exempel utvecklade en tillverkare av medicintekniska produkter en nylonkomponent för ett kirurgiskt instrument som krävde både precision och hållbarhet. Genom att använda avancerad simuleringsprogramvara optimerade teamet formkonstruktionen och bearbetningsparametrarna, vilket resulterade i en felfri slutprodukt.

En annan framgångshistoria handlar om ett sportvaruföretag som använde formsprutning av nylon för att tillverka lätta cykelramar. Genom att noggrant välja lämplig nylonkvalitet och optimera gjutprocessen uppnådde företaget en betydande viktminskning utan att kompromissa med hållfastheten. Sådana fallstudier illustrerar den transformativa kraften hos formsprutning av nylon för att uppnå högkvalitativa, funktionella produkter.

Felsökning: När dina drömmar inte riktigt stämmer

Vanliga problem vid formsprutning av nylon

Trots de bästa planerna stöter tillverkarna ofta på utmaningar under formsprutningsprocessen för nylon. Vanliga problem inkluderar korta skott, skevhet, blixt och ytfel som splay eller missfärgning. Att förstå dessa problem och deras grundorsaker är viktigt för att lösa dem effektivt.

Korta skott uppstår när formhålan inte är helt fylld, vilket resulterar i ofullständiga delar. Detta problem kan uppstå på grund av otillräckligt insprutningstryck, otillräckligt materialflöde eller felaktiga temperaturinställningar. Att diagnostisera den underliggande orsaken är avgörande för att förhindra framtida händelser.

Warping: En fruktansvärd fiende

Vridning är en annan vanlig utmaning vid formsprutning av nylon. När gjutna delar svalnar ojämnt kan de deformeras, vilket leder till dimensionella felaktigheter. Vridning kan påverkas av faktorer som kylhastigheter, formkonstruktion och materialegenskaper.

För att motverka skevhet måste tillverkarna se till att kylsystemet ger en jämn värmeavledning. Dessutom kan optimering av formkonstruktionen med lämpliga dragvinklar och funktioner bidra till att minimera spänningskoncentrationer som bidrar till skevhet.

Flash: En olägenhet som bör undvikas

Flash, det oönskade överskottsmaterialet längs formdelningslinjerna, är ett besvär som kan påverka både estetik och funktionalitet. Detta problem uppstår ofta på grund av för högt insprutningstryck eller felriktade formar. Tillverkare kan minska insprutningstrycket, justera formens uppriktning och se till att det finns ordentlig ventilation för att släppa ut luft.

Tekniker för felsökning

För att felsöka problem på ett effektivt sätt kan tillverkare använda sig av olika tekniker. RCA (Root cause analysis) är en systematisk metod som innebär att man identifierar de underliggande orsakerna till problem och genomför korrigerande åtgärder. Verktyg som fiskbensdiagram och Pareto-diagram kan vara till hjälp i den här processen, så att teamen kan visualisera och prioritera problem.

Dessutom kan regelbundet maskinunderhåll och kalibrering av utrustningen bidra till att förhindra att problem uppstår över huvud taget. Scheman för förebyggande underhåll som omfattar rutininspektioner och justeringar är viktiga för att upprätthålla maskinens prestanda och producera högkvalitativa gjutna delar.

Dataanalysens roll

Integreringen av dataanalys i felsökningsprocesser har revolutionerat hur tillverkare arbetar med problemlösning. Genom att analysera produktionsdata i realtid kan tillverkarna identifiera trender och avvikelser som kan tyda på potentiella problem. Detta proaktiva tillvägagångssätt gör det möjligt för dem att fatta välgrundade beslut och genomföra korrigerande åtgärder innan problemen eskalerar.

Om exempelvis en plötslig ökning av antalet defekta delar upptäcks kan tillverkarna snabbt undersöka produktionsparametrarna och identifiera potentiella orsaker. Denna nivå av lyhördhet förbättrar den övergripande kvaliteten och ökar effektiviteten i formsprutningsprocessen.

Lära av misslyckanden

I den komplexa värld som formsprutning av nylon utgör är det inte alla försök som leder till framgång. Varje misslyckande innebär dock en möjlighet till tillväxt och lärande. Genom att genomföra grundliga efteranalyser av produktionskörningar som stött på problem kan tillverkarna få värdefulla insikter som ger information om framtida processer.

Att dela med sig av misslyckanden inom organisationer kan främja en kultur av ständiga förbättringar och uppmuntra team att innovera och experimentera. På så sätt kan tillverkare vända utmaningar till språngbrädor mot perfektion, även när drömmarna inte riktigt går i uppfyllelse.

Framtidens gjutning: Nylondrömmar eller plastmardrömmar?

Effekterna av hållbarhet

I takt med att världen blir alltmer medveten om miljöfrågor är framtiden för formsprutning av nylon nära kopplad till hållbarhet. Plastindustrin granskas för sin roll i föroreningar och avfall, vilket får tillverkarna att söka miljövänliga alternativ och metoder.

Nylon, i synnerhet när det kommer från förnybara källor, har potential att bidra till hållbarhetsmålen. Biologiskt nedbrytbara nylonalternativ dyker upp på marknaden och erbjuder ett grönare alternativ till traditionell petroleumbaserad nylon. Dessa innovationer ger tillverkarna möjlighet att tillgodose miljömedvetna konsumenter och samtidigt bidra till en mer hållbar framtid.

Ökningen av 3D-utskrifter

Tekniska innovationer formar också framtiden för nylongjutning. Framväxten av additiv tillverkning, eller 3D-printing, har öppnat nya vägar för tillverkning av nylonkomponenter. Medan traditionell formsprutning fortfarande är en metod för högvolymsproduktion, erbjuder 3D-utskrift flexibilitet och anpassning för lågvolymkörningar eller komplexa mönster.

Tillverkarna utforskar allt oftare hybridmetoder som kombinerar formsprutning och 3D-printing, vilket gör det möjligt för dem att utnyttja styrkorna hos båda teknikerna. Denna trend möjliggör snabb prototypframtagning och produktion av komplicerade delar som kan vara svåra att åstadkomma med traditionella metoder.

Automation och Industri 4.0

Integrationen av automatisering och Industri 4.0-principer i formsprutning av nylon är på väg att revolutionera tillverkningslandskapet. Smarta fabriker, utrustade med sammankopplade maskiner och dataanalys i realtid, kan förbättra produktiviteten och kvaliteten samtidigt som kostnaderna minskar.

Automatiserade system kan övervaka och justera produktionsparametrar i realtid, vilket säkerställer optimal prestanda. Denna automatiseringsnivå minimerar mänskliga fel och gör det möjligt för tillverkare att skala upp produktionen effektivt och möta den ständigt ökande efterfrågan på nylonkomponenter inom olika branscher.

Navigering i regulatoriska utmaningar

I takt med att tillverkarna strävar efter att förnya sig måste de också navigera i regulatoriska utmaningar relaterade till material och processer. Strängare regler för miljöpåverkan och produktsäkerhet håller på att omforma branschen. Tillverkarna måste hålla sig informerade och anpassningsbara, säkerställa efterlevnad och samtidigt sträva efter att uppnå sina innovationsmål.

Samarbete mellan branschens intressenter, inklusive tillverkare, tillsynsorgan och forskningsinstitut, kan underlätta utvecklingen av hållbara metoder och material som uppfyller lagstadgade standarder samtidigt som de främjar formsprutning av nylon.

Vägen framåt: En blandning av drömmar och verklighet

Framtiden för formsprutning av nylon är mycket lovande, men den innebär också utmaningar som tillverkarna måste ta itu med. När de navigerar genom komplexiteten i hållbarhet, tekniska framsteg och lagstadgade krav måste branschen förbli flexibel och framåtblickande.

Genom att anamma innovativa metoder och främja en kultur av ständiga förbättringar kan tillverkarna inte bara forma plast utan också en ljusare och mer hållbar framtid. Resan med formsprutning av nylon är en resa av omvandling och motståndskraft - en strävan att forma drömmar till verklighet samtidigt som man övervinner hinder längs vägen.

Slutsats

Formsprutning av nylon är mer än bara en tillverkningsprocess; det är ett bevis på mänsklig kreativitet, uppfinningsrikedom och motståndskraft. Från silkesstrumpornas dagar till de moderna tillämpningarna inom bil-, flyg- och konsumentvaror har nylon skapat sig en nisch som ett mångsidigt och hållbart material. När vi utforskade de invecklade detaljerna i denna process upptäckte vi konsten och vetenskapen bakom omvandlingen av enkla pellets till högkvalitativa produkter som formar vår vardag.

Resan från gjutardrömmar till perfektion är kantad av utmaningar, från temperaturkontroll till felsökning av defekter. Ändå är det just dessa utmaningar som driver fram innovation och ständiga förbättringar i branschen. Integrationen av avancerad teknik, t.ex. dataanalys och automatisering, håller på att förändra formsprutningen av nylon och gör det möjligt för tillverkarna att förbättra effektiviteten och kvaliteten samtidigt som de minskar sin miljöpåverkan.

När vi blickar framåt är det tydligt att formsprutningsindustrin för nylon står vid ett vägskäl. Med hållbarhet i fokus måste tillverkarna anpassa sig och utvecklas genom att utforska miljövänliga alternativ och innovativa metoder som överensstämmer med konsumenternas förväntningar. Ökningen av additiv tillverkning och Industry 4.0-teknik ger spännande möjligheter för tillväxt och omvandling, så att tillverkarna kan utnyttja nylonets fulla potential samtidigt som de formar en bättre morgondag.

Avslutningsvis, oavsett om du är en branschveteran, en nyfiken nykomling eller helt enkelt någon som uppskattar skönheten i välgjorda produkter, inbjuder världen av formsprutning av nylon dig att drömma stort. Anta utmaningarna, fira framgångarna och fortsätt samtalet om hur vi kan forma tillverkningens framtid - en gjuten del i taget. Så fortsätt, låt fantasin flöda, för när det gäller formsprutning av nylon är möjligheterna lika obegränsade som dina drömmar!

Lämna en kommentar

Vill du delta i diskussionen?Dela med dig av dina synpunkter!