Michigan ist die Heimat eines robusten Produktionssektors, insbesondere des Kunststoffspritzgießens. Das Verfahren findet breite Anwendung bei der Herstellung hochpräziser Produkte in Branchen wie der Automobilindustrie, der Medizintechnik, der Elektronik und der Verpackungsindustrie. Die in Michigan ansässigen Kunststoffspritzgussunternehmen haben sich bei Unternehmen aus aller Welt den Ruf erworben, zuverlässig und innovativ zu sein.

Darüber hinaus bieten diese Unternehmen eine breite Palette von Dienstleistungen an, die je nach den Anforderungen eines Herstellers von der schnellen Prototypenerstellung über die Werkzeugherstellung bis hin zur Großserienproduktion reichen. In diesem Artikel werden wir einige der führenden Kunststoffspritzgussunternehmen in Michigan Region und die von ihnen angebotenen Dienstleistungen.

Nachfolgend haben wir die Top 10 aufgelistet Kunststoff-Spritzgussunternehmen in Michigan USA, wenn Sie auf der Suche nach Kunststoff iSpritzgießunternehmen in meiner Nähe an dieser Stelle, ich hoffe, das hilft.

1. Acme Plastic Molding, Inc.

Jahr der Gründung: 1943

Kernkompetenzen des Unternehmens: Präzisionsgießen, Überformung, Spritzgießen, Produktmontage und Prototypenbau.

Adresse: P.O Box 1234, Injection Rd, Detroit, MI - 48201 USA

Website: www.acmeplasticsmolding.com

Vorstellung des Unternehmens:

Acme Plastic Molding, Inc. wurde 1943 in Detroit, Michigan, gegründet. Das Unternehmen bietet Präzisionsformungslösungen für verschiedene Märkte an. Das Unternehmen ist auf zwei Arten von Produkten spezialisiert: Umspritzen und Einlegen. Zu den Kunden von Acme gehören die Automobil-, Medizin- und Unterhaltungselektronikindustrie. Darüber hinaus bietet das Unternehmen Dienstleistungen für die Produktmontage sowie Lösungen für das Rapid Prototyping an, um die komplizierten Anforderungen bei der Herstellung von Produkten/Teilen zu erfüllen. Das Unternehmen garantiert außerdem hochwertige und erschwingliche Lösungen für Fertigungsprozesse. Die Kunden wenden sich an Acme, wenn es um die Herstellung schwieriger Teile geht, und machen das Unternehmen zu einem wertvollen und langfristigen Partner für Präzisionsformungslösungen.

wenn Sie nach Kunststoff suchen Spritzgießunternehmen in Michigan für Ihre Dienstleistungen in den Bereichen Umspritzen, Insert Molding, Prototyping oder stolze Montage, dann sollten Sie sie vielleicht ausprobieren.

2. MoldinTech Lösungen

Jahr der Gründung: 2000

Kernkompetenzen des Unternehmens: Spritzgießen, Spritzgießwerkzeuge, Herstellung von kundenspezifischen Formen, Prototypen, Schnellmontage.

Adresse: Manufacturing Boulevard 789, 49505 Grand Rapids, MI USA

Website: www.moldintechsolutions.com

Vorstellung des Unternehmens:

MoldingTech Lösungen wurde im Jahr 2000 in Grand Rapids gegründet. In seinem Produktportfolio bietet das Unternehmen unter anderem kundenspezifische Spritzguss- und Werkzeugdienstleistungen an. Außerdem bietet das Unternehmen Rapid Prototyping und Montagelösungen an. MoldingTech richtet sich an die Automobil-, Medizin- und Konsumgüterindustrie. Das Ingenieurteam setzt innovative Computersteuerungen ein, um das Produktdesign zu verbessern. Das Unternehmen setzt Spitzentechnologie im Produktionsprozess ein. MoldinTech ist darauf spezialisiert, selbst für die komplexesten Projekte qualitativ hochwertige Teile mit kürzesten Durchlaufzeiten herzustellen.

Wenn Sie auf der Suche nach Plastik sind Spritzgießunternehmen in Michigan für Ihre kundenspezifischen Kunststoff-Spritzgießwerkzeuge, Einlegeteile, Prototypen oder stolze Montageservices, dann sollten Sie es vielleicht mit ihnen versuchen.

3. Michigan Molded Plastics, LLC

Jahr der Gründung: Seit 50 Jahren

Kernkompetenzen des Unternehmens: Spritzgießen, kundenspezifische Werkzeuge, hohe Stückzahlen, Montage.

Adresse: 1234 Plastic Drive, Lansing, MI 48910 USA

Website: www.michiganmoldedplastics.com

Vorstellung des Unternehmens:

Michigan geformte Kunststoffe ist seit über 50 Jahren in der Branche tätig. Das Unternehmen bietet Werkzeuge für Spezialarbeiten und Großserienfertigung an. Auch Montage und Verpackung gehören zu den Dienstleistungen des Unternehmens. Einige der Kunden kommen aus der Automobil-, Gesundheits- und Konsumgüterbranche. Die beiden Hauptziele von Michigan Molded Plastics sind Qualität und Effizienz. Das erfahrene Team sorgt dafür, dass die Produkte die vom Markt geforderten Spezifikationen erfüllen. Sie bieten ein schnelles Prototyping, um die Produktentwicklungszyklen zu verkürzen. Man verlässt sich auf sie, weil sie so genau sind.

4. Superior Plastic Molding, Inc.

Jahr der Gründung: 1997

Kernkompetenzen des Unternehmens: Einzelteilfertigung, In-Mold-Montage, Auftragsfertigung und Montage.

Adresse: Manufacturing Park Drive, 6520, Auburn Hills, MI, 48326, USA

Website: www.superiorplasticmolding.com

Vorstellung des Unternehmens:

Superior Plastic Molding, Inc.. besteht seit 1997 und bietet seinen Kunden Dienstleistungen an. Das in Auburn Hills, Michigan, ansässige Unternehmen konzentriert sich hauptsächlich auf das Präzisionsblankpressen. Das Unternehmen bietet auch Spritzguss- und Auftragsfertigungsdienste an. Superior hat sich auf Teile und Komponenten für die Automobil- und Medizintechnik spezialisiert. Das Unternehmen bietet ein komplettes Paket an, das vom Design über das Prototyping bis hin zur Produktion reicht. Dank ihrer Spezialisierung stellen sie sicher, dass ihre Formteile präzise, langlebig und erschwinglich sind. Das Engagement von Superior für die Sache der Innovation ist ein Beweis für die Produktqualität. Sie verlassen sich bei mehrstufigen, hochpräzisen Fertigungsanforderungen auf sie.

Wenn Sie auf der Suche nach Plastik sind Spritzgießunternehmen in Michigan für Ihre kundenspezifischen Kunststoff-Spritzgießwerkzeuge, Einlegeteile, Prototypen oder stolze Montageservices, dann sollten Sie es vielleicht mit ihnen versuchen.

5. Riverside Molding, Inc.

Jahr der Gründung: Seit 40 Jahren

Kernkompetenzen des Unternehmens: Kundenspezifische Werkzeuge, zweite Arbeitsgänge, Spritzgießen, Prototypen.

Adresse: 2345 Industrial Lane FL 48503 Vereinigte Staaten von Amerika

Website: www.riversidemolding.com

Vorstellung des Unternehmens:

Riverside Molding, Inc. bietet seit 4 Jahrzehnten fachkundige Dienstleistungen an. Das Unternehmen mit Sitz in Flint, Michigan, befasst sich mit der Herstellung von Werkzeugen und Gussteilen für eine breite Palette von Produkten. Das Unternehmen bietet zusätzliche Tätigkeiten wie Untermontage und Oberflächenbehandlung an. Riverside bietet auch Rapid Prototyping an, um das Design der zu produzierenden Produkte zu verbessern. Zu den Kunden gehören die Automobilindustrie, die medizinische Industrie und die Elektronikbranche. Die von der Firma eingesetzten Formgebungstechnologien garantieren eine konsistente und genaue Produktion von Teilen. Die Strategie von Riverside besteht darin, zeitnahe und effiziente Lösungen anzubieten, die effektiv und kostengünstig sind. Die Erfahrung des Unternehmens gewährleistet, dass das Team ein zuverlässiges und konsistentes Ergebnis in der Fertigung liefert.

6. Grand Rapids Injection Molding Inc.

Jahr der Gründung: 1976

Kernkompetenzen des Unternehmens: Spritzgießen, Umspritzen, Montage, Teilekonstruktion, Prototyping.

Adresse: 4321 Plastic Lane, Grand Rapids, MI 49512 USA

Website: www.grandinjectionmolding.com

Vorstellung des Unternehmens:

Grand Rapids Injection Molding, Inc. wurde 1976 gegründet. Das Unternehmen bietet Spritzgussdienstleistungen, Umspritzungen und Montage an. Das Unternehmen zielt auf verschiedene Sektoren ab, z. B. die Automobil- und Medizinbranche. Das Unternehmen bietet auch Dienstleistungen im Bereich Teiledesign und Prototyping an. Grand Rapids Injection Molding verfügt über moderne Ausrüstungen, die es ihm ermöglichen, Präzisionsarbeit zu leisten. Ihre Standards sind hoch und garantieren so eine effiziente Produktion und Kostenkontrolle. Diese werden in Zusammenarbeit mit dem Kunden eingesetzt, um die spezifischen Anforderungen zu erfüllen, die erforderlich sind. Dieses Team von Fachleuten sorgt bei jedem Projekt für eine schnelle und effektive Arbeit.

7. Cascade Mold and Die, LLC

Jahr der Gründung: 1978

Kernkompetenzen des Unternehmens: Spritzguss, Werkzeugbau und Druckguss, Prototyping, Montage.

Adresse: 8767 Cascade Road, Detroit, MI 48214 USA

Website: www.cascademoldanddie.com

Vorstellung des Unternehmens:

Cascade Mold and Die, LLC nahm seine Tätigkeit 1978 auf. Die Hauptdienstleistungen des Unternehmens mit Sitz in Detroit, Michigan, sind Formgebung und Werkzeugbau. Das Unternehmen bietet auch Druckguss- und Montagedienstleistungen an. Cascade Mold and Die ist in Branchen wie der Automobil- und der Luft- und Raumfahrtindustrie tätig. Zu den Spezialitäten des Unternehmens gehört die Herstellung von Produktionsformen für die spezifische Produktion bestimmter Produkte. Das Unternehmen bietet Rapid Prototyping an, um den Prozess der Produktentwicklung zu erleichtern. Das Team von Cascade garantiert die Herstellung von Formteilen mit hoher Qualität und Haltbarkeit. Mit seinem Engagement für Qualität hebt sich Cascade von seinen Mitbewerbern ab.

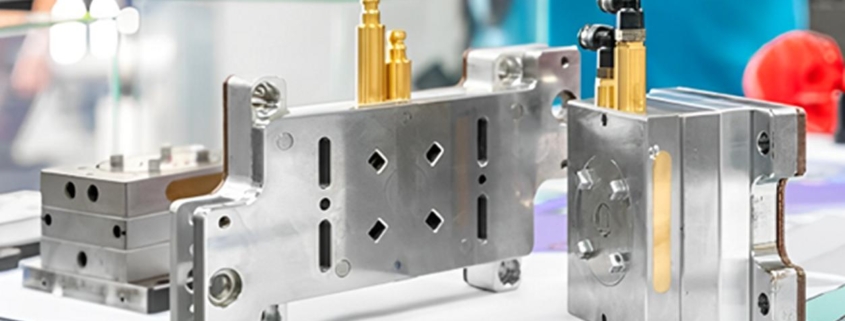

8. Precision Plastic Molding Inc.

Jahr der Gründung: 1970

Kernkompetenzen des Unternehmens: Spritzgießen, Formen, Einspritzgießen, Fügen.

Adresse: Technologies 3210, Tech Parkway, Kalamazoo, Michigan, Vereinigte Staaten von Amerika.

Website: www.precisionplasticmolding.com

Vorstellung des Unternehmens:

Precision Plastic Molding, Inc. ist ein amerikanisches Unternehmen, das 1970 in Kalamazoo gegründet wurde. Das Unternehmen ist auf Präzisionsspritzguss und Werkzeugbau spezialisiert. Das Unternehmen bietet auch Dienstleistungen im Bereich Einlegeteile und Produktmontage an. PPM ist in der Automobil-, Medizin- und Luft- und Raumfahrtindustrie tätig. Die erfahrenen Ingenieure konzentrieren sich auf das beste Design des Teils. Das Unternehmen bietet Dienstleistungen wie Rapid Prototyping an, um die Zykluszeit zu verkürzen. Sie garantieren Qualität und erschwingliche Lösungen für die Fertigungsprozesse. Der gute Ruf von Precision Plastic Molding beruht auf der Fähigkeit des Unternehmens, seinen Kunden präzise Teile zu liefern.

9. PolyMold, Inc.

Jahr der Gründung: 1996

Kernkompetenzen des Unternehmens: Dienstleistungen in den Bereichen Spritzgießen, Montage, Rapid Tooling und Verpackung.

Adresse: P.O. Box 804, Lansing, MI 48901-8040 USA

Website: www.polymoldinc.com

Vorstellung des Unternehmens:

PolyMold, Inc. wurde 1996 gegründet und hat seinen Sitz in Lansing. Das Unternehmen bietet Spritzgießdienstleistungen, Prototyping und Produktmontage an. Das Unternehmen ist in der Automobil-, Gesundheits- und Kundenproduktindustrie tätig. Das Hauptziel von PolyMold ist es, qualitativ hochwertige Teile für seine Kunden zu relativ niedrigen Kosten herzustellen. Das Unternehmen bietet auch Dienstleistungen für die Verpackung des Endprodukts für den Vertrieb auf dem Markt an. Ihre Technologie ist so ausgefeilt, dass sie in der Lage ist, Produkte mit hoher Genauigkeit herzustellen. PolyMold garantiert die Zufriedenheit seiner Kunden und gewährleistet daher einen zuverlässigen Service. Die Kunden von heute verlassen sich auf PolyMold aufgrund ihrer Zuverlässigkeit und Kreativität.

10. Advanced Molding Technologies, Inc.

Jahr der Gründung: 2003

Kernkompetenzen des Unternehmens: Stereolithographie, selektives Lasersintern, Spritzgießen, Umspritzen und Zusammenbauarbeiten.

Adresse: 6789 Precision Blvd, Detroit, MI 48205 Vereinigte Staaten

Website: www.advancedmoldingtech.com

Vorstellung des Unternehmens:

AMT wurde 2003 in Detroit, Michigan, als Entwicklungsunternehmen auf dem Gebiet der Gießereitechnik gegründet. Das Unternehmen ist insbesondere in den Bereichen Multi-Shot-Molding und Over-Molding tätig. Darüber hinaus bietet das Unternehmen Dienstleistungen im Bereich Rapid Prototyping und der Montage komplizierterer Projekte an. Ihre Erfahrung umfasst die Herstellung von Formteilen, die eine hohe Genauigkeit aufweisen. Advanced Molding Technologies bietet seine Dienstleistungen für die Automobil-, Medizin- und Elektronikbranche an. Das Unternehmen setzt moderne Technologien ein, um die besten Produktionsergebnisse zu erzielen. Das Unternehmen kann mit seinen Kunden zusammenarbeiten, um sicherzustellen, dass deren Designanforderungen erfüllt werden. Ich habe festgestellt, dass sie sich der Qualität verpflichtet fühlen, was sie zu einem guten Fertigungsunternehmen macht.

Schlussfolgerung

Michigan verfügt über einen reichen Fundus an erfahrenen Kunststoff Spritzgießen Sie bieten verschiedene Dienstleistungen und Produkte an, um die zahlreichen Bedürfnisse der Automobil-, Medizin- und Elektronikbranche und anderer Branchen zu befriedigen. Diese Unternehmen sind bekannt für ihre Genauigkeit, Kreativität und ihre Fähigkeit, Kundenwünsche zu erfüllen. Für Unternehmen, die Spritzgussdienstleistungen benötigen, können diese Unternehmen in Michigan hervorragende Dienstleistungen anbieten.

Für diejenigen, die nach Lösungen außerhalb der Vereinigten Staaten, insbesondere in China, suchen, Sincere Tech ist ein zuverlässiger Partner, der ein komplettes Angebot an Gießereidienstleistungen zu vernünftigen Preisen anbietet. Sincere Tech ist seit Jahrzehnten im Geschäft und versorgt seine Kunden mit Qualitätsprodukten und kann Ihnen daher helfen, Fertigungslösungen in China zu finden. Sie sind herzlich eingeladen, sich mit dem Unternehmen in Verbindung zu setzen, um mehr über seine Produkte zu erfahren oder darüber, wie es Sie bei Ihrem Geschäft unterstützen kann.