Spritzgießen mit nylonverstärktem Kunststoff: Vorteile, Herausforderungen und bewährte Praktiken

Spritzgießen mit nylonverstärktem Kunststoff: Vorteile, Herausforderungen und bewährte Praktiken

1. Einleitung

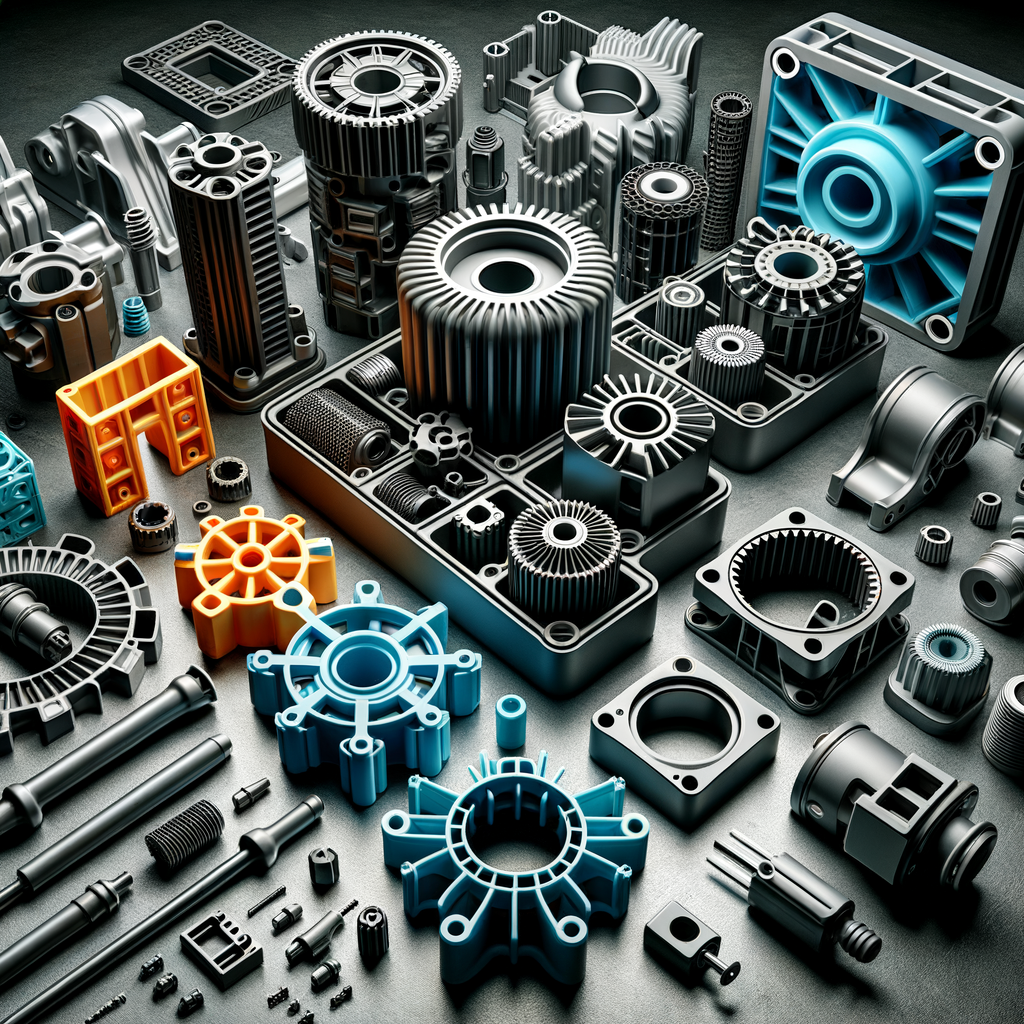

Das Spritzgießen ist ein Eckpfeiler der modernen Fertigung, insbesondere für die Herstellung komplexer Formen und Komponenten in großen Mengen. Unter den unzähligen Materialien, die für dieses Verfahren zur Verfügung stehen, zeichnen sich nylonverstärkte Kunststoffe durch ihre einzigartige Kombination von Leistungsmerkmalen, Vielseitigkeit und Kosteneffizienz aus. Da die Hersteller nach leichten, haltbaren und leistungsstarken Materialien streben, hat verstärktes Nylon in verschiedenen Industriezweigen, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Elektronik, zunehmend an Bedeutung gewonnen.

Nylon, insbesondere in seinen verstärkten Formen, bietet gegenüber Standardkunststoffen Vorteile, die es für anspruchsvolle Anwendungen besonders attraktiv machen. Verstärktes Nylon kombiniert die inhärenten Vorteile von Nylon - wie Zähigkeit, Elastizität und Beständigkeit gegen verschiedene Chemikalien - mit verbesserten mechanischen Eigenschaften, die sich aus der Einbindung von Verstärkungsmaterialien wie Glas- oder Kohlenstofffasern ergeben. Diese Synergie führt zu einem Material, das größeren Belastungen, Abrieb und thermischen Bedingungen standhalten kann, ohne die strukturelle Integrität zu beeinträchtigen.

Der wachsende Bedarf an Hochleistungskomponenten in Sektoren wie der Automobilindustrie, wo Gewichtsreduzierung zu einer besseren Treibstoffeffizienz führen kann, hat nylonverstärkte Kunststoffe ins Rampenlicht gerückt. Darüber hinaus profitiert die Luft- und Raumfahrtindustrie von dem ausgezeichneten Verhältnis zwischen Festigkeit und Gewicht des Materials, das bei Anwendungen, bei denen jedes Gramm zählt, entscheidend ist. In der Elektronik wird verstärktes Nylon aufgrund seiner isolierenden Eigenschaften und seiner thermischen Stabilität bevorzugt für Gehäuse und Strukturteile eingesetzt.

Dieser Artikel taucht tief in die Welt des nylonverstärkten Kunststoffs ein und untersucht seine Eigenschaften, Vorteile, Herausforderungen und bewährten Verfahren für das Spritzgießen. Vom Verständnis der verschiedenen Nylontypen und ihrer Verstärkungen bis hin zur Erörterung realer Anwendungen wird ein umfassendes Bild davon gezeichnet, warum dieses Material eine führende Wahl für moderne Fertigungslösungen ist.

2. Was ist nylonverstärkter Kunststoff?

Nylon, ein synthetisches Polymer, ist für seine vielseitigen Eigenschaften bekannt, die es zu einem Grundnahrungsmittel in verschiedenen Anwendungen machen. In der Herstellung werden hauptsächlich zwei Arten von Nylon verwendet: Nylon 6 und Nylon 66. Nylon 6, das aus Caprolactam gewonnen wird, ist für seine Flexibilität und Verarbeitbarkeit bekannt, während Nylon 66, das aus Hexamethylendiamin und Adipinsäure hergestellt wird, eine höhere Festigkeit und Hitzebeständigkeit aufweist. Die Wahl zwischen diesen beiden Materialien hängt oft von den spezifischen Anforderungen der Anwendung ab, z. B. von der Temperaturtoleranz oder der mechanischen Belastung.

Verstärktes Nylon kommt ins Spiel, um diese Basispolymere zu verstärken. Zu den wichtigsten Arten von Verstärkungen gehören:

- Glasfaserverstärktes Nylon: Diese Variante enthält Glasfasern, die die Zugfestigkeit und den Widerstand gegen Verformung erhöhen. Sie ist besonders nützlich für Anwendungen, die eine hohe Steifigkeit erfordern.

- Kohlenstofffaserverstärktes Nylon: Carbonfasern bieten ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und eignen sich daher ideal für Anwendungen, bei denen sowohl Leichtbau als auch Festigkeit entscheidend sind.

- Mineralgefülltes Nylon: Der Zusatz von Mineralien wie Talk verbessert die Dimensionsstabilität und die thermischen Eigenschaften und senkt gleichzeitig die Kosten.

Die Schlüsseleigenschaften von nylonverstärkten Kunststoffen sind das, was sie wirklich auszeichnet. Sie weisen eine hohe mechanische Festigkeit und Steifigkeit auf und eignen sich daher für anspruchsvolle Anwendungen. Darüber hinaus sind diese Werkstoffe verschleiß- und abriebfest und eignen sich daher ideal für Bauteile, die Reibung ausgesetzt sind, wie z. B. Zahnräder und Lager. Eine weitere herausragende Eigenschaft ist die chemische Beständigkeit, so dass verstärktes Nylon in Umgebungen eingesetzt werden kann, in denen der Kontakt mit aggressiven Substanzen unvermeidlich ist.

Jede Art von Verstärkung wirkt sich unterschiedlich auf die Eigenschaften des Nylons aus, so dass die Hersteller die Materialien auf die jeweiligen Bedürfnisse zuschneiden können. Während sich beispielsweise glasfaserverstärktes Nylon hervorragend für strukturelle Anwendungen eignet, kann kohlenstofffaserverstärktes Nylon aufgrund seines geringen Gewichts und seiner hohen Zugfestigkeit besser für Bauteile in der Luft- und Raumfahrt geeignet sein.

3. Vorteile des Spritzgießens mit nylonverstärktem Kunststoff

Die Vorteile der Verwendung von nylonverstärktem Kunststoff beim Spritzgießen sind vielfältig und bemerkenswert. Einer der Hauptvorteile ist seine hohe mechanische Festigkeit und Haltbarkeit. Bauteile aus verstärktem Nylon halten hohen Belastungen und mechanischer Beanspruchung stand und sind daher ideal für kritische Anwendungen in verschiedenen Branchen. Studien haben gezeigt, dass nylonverstärkte Kunststoffe Zugfestigkeiten aufweisen können, die die einiger Metalle übertreffen, was Ingenieuren eine robuste Alternative für Strukturkomponenten bietet.

Ein weiterer entscheidender Vorteil ist die ausgezeichnete Hitze- und Chemikalienbeständigkeit. Verstärkte Nylonmaterialien können in Umgebungen mit schwankenden Temperaturen und aggressiven Chemikalien effektiv eingesetzt werden, ohne sich zu zersetzen. Diese Widerstandsfähigkeit ist besonders in der Automobil- und Luftfahrtindustrie wertvoll, wo die Komponenten häufig extremen Bedingungen ausgesetzt sind. So können beispielsweise Motorabdeckungen aus glasfaserverstärktem Nylon hohen Temperaturen standhalten, ohne sich zu verformen oder ihre strukturelle Integrität zu verlieren.

Verbesserte Dimensionsstabilität ist ein weiterer Vorteil, der verstärktes Nylon von seinen unverstärkten Gegenstücken unterscheidet. Aus verstärktem Nylon gefertigte Komponenten behalten ihre Form und Abmessungen besser bei, was die Produktqualität verbessert und den Ausschuss im Fertigungsprozess verringert. Diese Eigenschaft ist besonders wichtig für Präzisionskomponenten in der Elektronik und in medizinischen Geräten, bei denen die Toleranzen kritisch sein können.

Verschleißfestigkeit ist ein wesentliches Merkmal von nylonverstärkten Kunststoffen und macht sie perfekt für Anwendungen, bei denen Reibung und bewegliche Teile wie Zahnräder und Lager eine Rolle spielen. Dieser Vorteil kann sich in einer längeren Lebensdauer der Komponenten, geringeren Wartungskosten und einer verbesserten Gesamteffizienz von Maschinen und Anlagen niederschlagen.

Außerdem kann die Verwendung von verstärktem Nylon im Vergleich zu herkömmlichen Metallen zu einer erheblichen Gewichtsreduzierung führen. Diese Gewichtsreduzierung ist in Branchen wie der Automobil- und Luftfahrtindustrie von Vorteil, wo eine Gewichtsreduzierung direkt mit einer verbesserten Kraftstoffeffizienz und Leistung verbunden ist. Werden beispielsweise Metallteile durch nylonverstärkte Kunststoffe ersetzt, kann das Gesamtgewicht eines Fahrzeugs reduziert werden, was zu geringeren Emissionen und besserem Fahrverhalten beiträgt.

Zusammenfassung der Vorteile:

- Hohe mechanische Festigkeit und Langlebigkeit

- Ausgezeichnete Hitze- und Chemikalienbeständigkeit

- Verbesserte Formbeständigkeit

- Verbesserte Verschleiß- und Reibungseigenschaften

- Gewichtsreduzierung im Vergleich zu Metallen

Diese Vorteile machen nylonverstärkte Kunststoffe zur ersten Wahl für zahlreiche Anwendungen und gewährleisten, dass Hersteller qualitativ hochwertige Produkte herstellen können, die den Anforderungen ihrer Branche entsprechen.

4. Herausforderungen und Überlegungen beim Gießen von nylonverstärktem Kunststoff

Obwohl die Vorteile von nylonverstärktem Kunststoff überzeugend sind, müssen während des Spritzgießprozesses mehrere Herausforderungen berücksichtigt werden. Eine der größten Herausforderungen sind die hohen Spritzgießtemperaturen, die für die Verarbeitung dieser Materialien erforderlich sind. Die Temperaturkontrolle ist von entscheidender Bedeutung, da unzureichende Wärme zu unvollständigem Schmelzen und unzureichenden Fließeigenschaften führen kann, während übermäßige Wärme das Polymer zersetzen oder eine übermäßige Schrumpfung und Verformung des Endprodukts verursachen kann. Daher müssen die Hersteller ihre Prozesse sorgfältig kalibrieren, um das optimale Gleichgewicht für jede spezifische nylonverstärkte Mischung zu erreichen.

Ein weiteres Problem ist der erhöhte Formenverschleiß. Die Einbindung von Fasern - insbesondere von Glas- und Kohlenstofffasern - kann zu einer Abrasivität führen, die einen schnelleren Verschleiß der Gussformen zur Folge hat. Dieser Verschleiß macht eine häufigere Wartung oder einen Austausch erforderlich, was die Produktionskosten erheblich erhöhen kann. Die Hersteller müssen geeignete Werkstoffe und Konstruktionen für die Formen wählen und möglicherweise Beschichtungen verwenden, die die Verschleißfestigkeit erhöhen, um dieses Problem zu mindern.

Die Feuchtigkeitsaufnahme ist ein bekanntes Problem bei Nylonmaterialien, und verstärktes Nylon bildet hier keine Ausnahme. Die Fähigkeit von Nylon, Feuchtigkeit zu absorbieren, kann zu Veränderungen der mechanischen Eigenschaften führen und die Festigkeit und Dimensionsstabilität beeinträchtigen. So kann Feuchtigkeit beispielsweise ein Aufquellen verursachen und zu Verformungen während des Formprozesses führen. Um dieses Problem zu entschärfen, müssen die Hersteller vor der Verarbeitung strenge Trocknungsprotokolle einführen, um sicherzustellen, dass der Feuchtigkeitsgehalt des Materials niedrig bleibt.

Darüber hinaus können mögliche Verformungen und Schrumpfungen bei Formteilen eine Herausforderung für die Einhaltung enger Toleranzen darstellen. Dies kann durch die ungleichmäßige Abkühlung von Formteilen, insbesondere bei dicken Profilen, noch verschärft werden. Die Hersteller müssen die Kühlkanäle in den Formen optimieren, um eine gleichmäßige Abkühlung zu gewährleisten, wodurch das Auftreten von Verzug und Maßabweichungen verringert werden kann.

Auch bei der Verarbeitung können Schwierigkeiten auftreten, z. B. bei der Aufrechterhaltung einer gleichmäßigen Faserverteilung. Wenn die Fasern während des Spritzgussverfahrens ungleichmäßig verteilt werden, kann dies zu Schwankungen der mechanischen Eigenschaften des fertigen Teils führen. Dies ist besonders kritisch bei Anwendungen, die eine hohe Festigkeit und Zuverlässigkeit erfordern. Die Hersteller müssen den Verarbeitungsparametern große Aufmerksamkeit widmen und Konstruktionen in Betracht ziehen, die eine optimale Faserorientierung ermöglichen.

Zusammenfassung der Herausforderungen:

- Hohe Formgebungstemperaturen erforderlich

- Erhöhter Werkzeugverschleiß aufgrund der Abrasivität der Fasern

- Probleme mit der Feuchtigkeitsabsorption

- Potenzieller Verzug und Schwund bei Formteilen

- Verarbeitungsschwierigkeiten bei der Faserverteilung

Diese Herausforderungen machen es erforderlich, dass die Hersteller einen ganzheitlichen Ansatz für den Formgebungsprozess wählen und bewährte Verfahren integrieren, um die Risiken zu mindern und die Leistung von nylonverstärkten Kunststoffen zu verbessern.

5. Bewährte Praktiken für das Spritzgießen von Nylon verstärktem Kunststoff

Um erfolgreiche Ergebnisse beim Formen von nylonverstärkten Kunststoffen zu erzielen, müssen die Hersteller mehrere bewährte Verfahren einhalten, die die oben genannten Herausforderungen angehen. In erster Linie ist die Trocknung des Materials vor dem Spritzgießen entscheidend. Der Feuchtigkeitsgehalt von Nylon kann die Qualität der Formteile erheblich beeinträchtigen und zu Defekten wie Blasenbildung oder schlechter Oberflächenbeschaffenheit führen. Durch den Einsatz eines Trockenmittels oder eines Heißlufttrockners kann der Feuchtigkeitsgehalt wirksam reduziert werden. Als Faustregel gilt, dass Nylon bei Temperaturen zwischen 80 und 90 °C mehrere Stunden lang getrocknet werden sollte, je nach dem ursprünglichen Feuchtigkeitsgehalt des Materials.

Die Optimierung der Werkzeugkonstruktion ist ein weiterer wichtiger Aspekt des Spritzgießprozesses. Merkmale wie eine ordnungsgemäße Entlüftung und Kühlkanäle können das Ergebnis der gegossenen Teile erheblich beeinflussen. Die Entlüftung ist wichtig, damit eingeschlossene Gase während des Einspritzvorgangs entweichen können, was zur Vermeidung von Fehlern beitragen kann. Die Kühlkanäle sollten so gestaltet sein, dass sie eine gleichmäßige Abkühlung des Teils gewährleisten und das Risiko von Verformungen und Schrumpfung minimieren.

Bei den Spritzgießparametern ist eine sorgfältige Kontrolle von Temperatur, Druck und Einspritzgeschwindigkeit unerlässlich. Die Schmelztemperatur für nylonverstärkte Kunststoffe liegt in der Regel zwischen 230°C und 260°C, je nach der spezifischen Rezeptur. Die richtige Steuerung der Einspritzgeschwindigkeit kann ebenfalls dazu beitragen, den Materialfluss zu steuern und die Gefahr eines Faserbruchs zu minimieren. Hohe Einspritzgeschwindigkeiten können zu einer Scherung der Fasern führen und die mechanischen Eigenschaften des Endprodukts beeinträchtigen.

Die Minimierung des Faserbruchs während der Verarbeitung ist ebenfalls entscheidend. Länge und Ausrichtung der Fasern sind wichtige Faktoren, die die mechanischen Eigenschaften der Formteile beeinflussen. Um Faserschäden zu vermeiden, können Hersteller die Verarbeitungsparameter optimieren, eine ordnungsgemäße Materialhandhabung sicherstellen und die Verwendung von Additiven in Betracht ziehen, die die Integrität der Fasern verbessern.

Auch die Nachbearbeitung verdient Beachtung. Verfahren wie das Glühen können die Dimensionsstabilität von Formteilen verbessern und innere Spannungen abbauen, die sich während des Spritzgussverfahrens gebildet haben können. Für Teile, die enge Toleranzen oder spezielle Oberflächengüten erfordern, kann eine maschinelle Bearbeitung erforderlich sein. Die Hersteller sollten die Anforderungen an die Nachbearbeitung bereits in der Entwurfsphase berücksichtigen, um die Arbeitsabläufe zu rationalisieren und sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht.

Zusammenfassung der besten Praktiken:

- Anforderungen an die Materialtrocknung vor dem Gießen

- Optimierung des Formdesigns für verstärktes Nylon

- Richtige Parameter für das Spritzgießen

- Minimierung des Faserbruchs bei der Verarbeitung

- Überlegungen zur Nachbearbeitung

Die Anwendung dieser bewährten Verfahren kann die Leistung und Zuverlässigkeit von Produkten aus nylonverstärkten Kunststoffen verbessern.

6. Anwendungen des nylonverstärkten Spritzgießens

Die Anwendungen des nylonverstärkten Spritzgießens sind so vielfältig wie die Branchen, in denen sie eingesetzt werden. Im Automobilsektor wird nylonverstärkter Kunststoff zur Herstellung von Komponenten wie Motorabdeckungen, Halterungen und Getrieben verwendet. Diese Teile profitieren von der Festigkeit und dem geringen Gewicht des Materials und ermöglichen eine verbesserte Kraftstoffeffizienz und Leistung. Ein bemerkenswertes Beispiel ist die Verwendung von glasfaserverstärktem Nylon in Anwendungen unter der Motorhaube, wo die Hitzebeständigkeit des Materials entscheidend ist.

Auch in der Unterhaltungselektronikindustrie werden nylonverstärkte Kunststoffe in großem Umfang eingesetzt. Gehäuse für Smartphones, Tablets und andere Geräte erfordern oft robuste Materialien, die dem täglichen Verschleiß standhalten. Die isolierenden Eigenschaften von Nylon in Verbindung mit seiner mechanischen Festigkeit machen es zu einer idealen Wahl für Strukturteile, die empfindliche Komponenten schützen und gleichzeitig ästhetisch ansprechend sind.

In Industriemaschinen nutzen Komponenten wie Lager, Rollen und Fördersysteme die Verschleißfestigkeit und Festigkeit von nylonverstärkten Kunststoffen. Bei diesen Anwendungen werden oft Hochgeschwindigkeitsvorgänge durchgeführt, bei denen herkömmliche Materialien unter Belastung nachlassen können. Durch den Einsatz von verstärktem Nylon können die Hersteller langlebigere Komponenten entwickeln, die die Ausfallzeiten bei der Wartung verringern und die betriebliche Effizienz verbessern.

Auch in der Luft- und Raumfahrt, die für ihre hohen Anforderungen bekannt ist, kommen nylonverstärkte Kunststoffe zum Einsatz. Hier stehen die gewichtssparenden Vorteile dieser Materialien im Vordergrund, wobei die Anwendungen von Innenraumkomponenten bis hin zu Strukturelementen reichen. Die Verwendung von kohlenstofffaserverstärktem Nylon in Flugzeugen kann zu einer erheblichen Gewichtsreduzierung führen und so die Treibstoffeffizienz und die Leistung verbessern.

Medizinische Anwendungen sind ein weiterer vielversprechender Bereich für nylonverstärktes Spritzgießen. Aufgrund des Bedarfs an Biokompatibilität und Festigkeit können verstärkte Nylonmaterialien in einer Vielzahl von Geräten, einschließlich chirurgischer Instrumente und Implantate, verwendet werden. Die Fähigkeit, komplexe Geometrien präzise zu formen, ermöglicht innovative Designs, die den strengen gesetzlichen Anforderungen entsprechen.

Zusammenfassung der Anwendungen:

- Automobilkomponenten (Motorabdeckungen, Halterungen, Getriebe)

- Unterhaltungselektronik (Gehäuse, Strukturteile)

- Industriemaschinen (Lager, Walzen)

- Luft- und Raumfahrt und medizinische Anwendungen

Diese Anwendungen veranschaulichen die Vielseitigkeit und Effektivität von nylonverstärkten Kunststoffen und unterstreichen ihre wichtige Rolle bei der Verbesserung der Produktleistung in zahlreichen Branchen.

7. Schlussfolgerung

Zusammengefasst, Spritzgießen mit nylonverstärktem Kunststoff bietet zahlreiche Vorteile, die nicht zu übersehen sind. Die einzigartigen Eigenschaften von verstärktem Nylon, einschließlich hoher mechanischer Festigkeit, ausgezeichneter Hitze- und Chemikalienbeständigkeit und verbesserter Dimensionsstabilität, machen es zu einem Material der Wahl für eine Vielzahl von Branchen. Trotz der Herausforderungen, die mit der Verarbeitung dieser Materialien verbunden sind, wie z. B. hohe Formgebungstemperaturen und Probleme mit der Feuchtigkeitsaufnahme, kann die Anwendung bewährter Verfahren zu erfolgreichen Ergebnissen führen.

Mit Blick auf die Zukunft ist zu erwarten, dass Trends wie die zunehmende Betonung der Nachhaltigkeit und die Entwicklung von nylonverstärkten Kunststoffen auf Biobasis an Bedeutung gewinnen werden. Die Hersteller werden wahrscheinlich weiterhin nach innovativen Wegen suchen, um die Leistung von nylonverstärkten Materialien zu optimieren und sicherzustellen, dass sie in einem zunehmend anspruchsvollen Markt wettbewerbsfähig bleiben.

Bei der Auswahl des richtigen Typs von nylonverstärktem Kunststoff für bestimmte Anwendungen ist es wichtig, die Betriebsumgebung, die erforderlichen mechanischen Eigenschaften und eventuell geltende gesetzliche Normen zu berücksichtigen. Durch die sorgfältige Bewertung dieser Faktoren können Hersteller das volle Potenzial nylonverstärkter Kunststoffe ausschöpfen und den Weg für die nächste Generation leichter, haltbarer und leistungsstarker Komponenten ebnen.

Angesichts der sich ständig weiterentwickelnden Materialwissenschaft und Fertigungstechnologie besteht kein Zweifel daran, dass die Zukunft des nylonverstärkten Spritzgießens rosig ist. Da immer mehr Branchen die Vorteile dieses innovativen Materials erkennen, sind die Möglichkeiten für neue Anwendungen und Verbesserungen bestehender Produkte grenzenlos. Die Hersteller sind aufgefordert, sich an Diskussionen zu beteiligen, bewährte Verfahren auszutauschen und Partnerschaften zu erkunden, die weitere Fortschritte auf diesem Gebiet ermöglichen.

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!