La industria mundial del moldeo por inyección reconoce a Turquía como un participante importante por sus instalaciones de producción de vanguardia, sus trabajadores profesionales y sus operaciones rentables. Las industrias turcas albergan muchas empresas de moldeo por inyección que suministran productos de plástico de primera calidad junto con soluciones modernas para la automoción y otros sectores como el médico, el envasado y la electrónica de consumo. Estas organizaciones dominan el moldeo por conformidad y los componentes de plástico individuales y mantienen métodos de fabricación eficientes.

Dentro del sector turco del moldeo por inyección, las empresas demuestran un amplio historial operativo, capacidades de fabricación de vanguardia e iniciativas de avance continuas. Los moldeadores por inyección turcos mantienen una reputación positiva en el sector gracias a su capacidad para abordar proyectos complejos de desarrollo de moldes, al tiempo que ofrecen servicios fiables y económicos para los requisitos de producción de grandes volúmenes. Las empresas fabricantes mantienen rigurosas normas de calidad, lo que permite que sus productos cumplan los requisitos de certificación internacional y las especificaciones precisas. Turquía mantiene su posición como destino preferido de las empresas para la producción a escala mundial. moldeo por inyección por su extensa red de exportación y su amplia cartera de servicios.

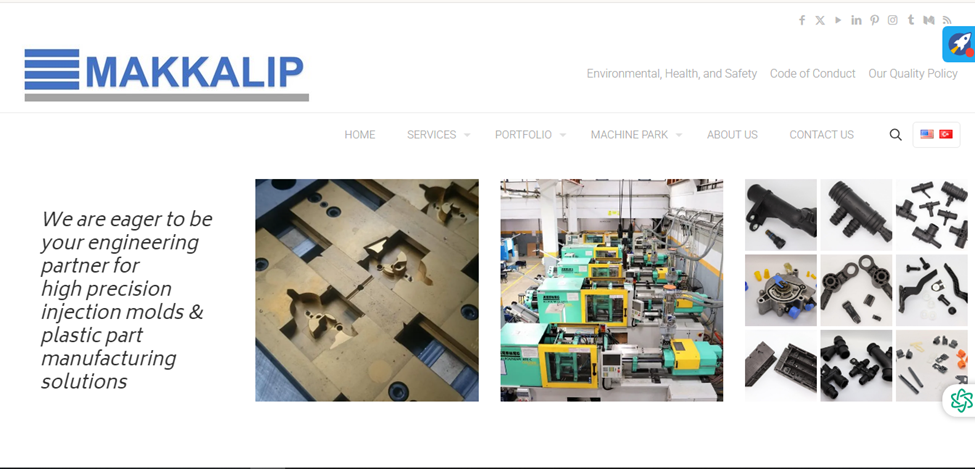

1. MAKKALIP

Año de creación: 1986

Número de empleados: 100-200

Tipo de negocio: Como empresa de moldeo por inyección de plásticos de precisión y fabricación de herramientas, ofrecemos soluciones completas a múltiples sectores industriales

Sitio web y contacto

Página web: https://makkalip.com

Correo electrónico: contact@makkalip.com

Teléfono: +90 216 595 22 52

Dirección: Seyhli Mahallesi, Esra Sokak, No:2 34906 Kurtkoy, Pendik / Estambul

Perfil de la empresa

Makkalip Makina Kalıp Plastik San. Tic. Ltd. Şti. opera como empresa líder en la fabricación de herramientas de moldeo por inyección de plástico en la parte anatolia de Estambul, Turquía. La empresa produce piezas de plástico estructuradas de alta precisión a partir del moldeo por inyección, al tiempo que construye sistemas de moldes para la fabricación. Esta empresa presta sus servicios a diversos sectores de producción, incluido el de la automoción, al tiempo que atiende aplicaciones electrónicas y médicas. Certificado ISO 9001: La instalación opera utilizando tecnologías de vanguardia respaldadas por equipos integrales de control de calidad desde que obtuvo la certificación ISO 9001:2018 en 2018. MAKKALIP logra una ingeniería precisa a través de su desarrollo interno de herramientas y proporciona garantías de servicio de por vida que garantizan la resistencia del producto y la satisfacción del cliente bajo su espacio de fabricación de 2500 m².

Servicios

- Fabricación de moldes

- Moldeo por inyección

- Soldadura por ultrasonidos

- Montaje

Pros

1. Una solución de servicio completo, desde el diseño hasta la distribución, permite un flujo operativo fluido.

2. Certificaciones de calidad avanzadas (ISO 9001: La instalación mantiene la precisión mediante equipos innovadores y sigue las normas de calidad avanzadas de ISO 9001:2018.

3. La producción y la durabilidad garantizada de las herramientas propias reducen los gastos y prolongan su utilidad.

Contras

1. El reducido espacio de la planta, de 2.500 m², dificulta las posibilidades de crecimiento futuro de las operaciones de producción a gran escala.

2. El tiempo de inactividad operativa se prolonga porque el sistema funciona con equipos especializados.

3. Los elevados requisitos de precisión de los proyectos suelen aumentar los gastos de los proyectos cortos.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

2. Maviay Kalıp ve Plastik

Año de creación: 1998

Número de empleados: 30-50

Tipo de negocio: Maviay Kalıp es una empresa de fabricación de moldes y plásticos que suministra moldes personalizados de primera calidad.

Sitio web y contacto

Página web: https://maviaykalip.com

Correo electrónico: info@maviaykalip.com

Teléfono: +90 212 549 49 11

Dirección: Estambul, Turquía

Perfil de la empresa

Maviay Kalıp ve Plastik Sanayi Ticaret Limited Şirketi opera como fabricante de moldes y plásticos líder en Turquía desde su creación en 1998. Esta empresa de ingeniería de precisión mantiene tres décadas de experiencia en el sector gracias a las normas de calidad ISO 9001 para suministrar moldes de soplado, moldes para botellas de PET y moldes de inyección específicos para los mercados de automoción, cosmética y agricultura. Gracias a su equipamiento tecnológico más reciente y a sus capacidades de diseño asistido por ordenador, Maviay Kalıp sigue exportando a todo el mundo al tiempo que establece una asociación de confianza con sus clientes a través de sus servicios innovadores y de máxima calidad.

Servicios

- Diseño y fabricación de moldes

- Moldeo por inyección

- Creación rápida de prototipos

- Mantenimiento y reparación de moho

Pros

1. La oferta de Moldes y productos de plástico de Maviay Kalıp, orientada al cliente, produce artículos de calidad excepcional que superan las expectativas de los clientes.

2. Los avanzados sistemas CAD junto con la maquinaria CNC permiten a la empresa producir resultados de fabricación precisos.

3. Exportaciones internacionales completas, enviando productos de Maviay Kalıp a Asia, Europa y Norteamérica.

Contras

1. Las pequeñas empresas pueden considerar que los servicios de Maviay Kalıp no se ajustan a sus necesidades presupuestarias.

2. Oferta limitada de productos fuera de la industria del molde.

3. Los riesgos económicos mundiales plantean vulnerabilidades a las empresas que dependen de las fuentes de los mercados internacionales.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

3. Eramold Plastik Kalip

Año de creación: 2008

Número de empleados: 30-50

Tipo de negocio: La gama de productos de Eramold incluye el moldeo por inyección de plástico, que se especializa en la creación de soluciones personalizadas de envasado de alimentos.

Sitio web y contacto

Página web: https://www.eramold.com.tr/en

Correo electrónico: info@eramold.com.tr

Teléfono: (0332) 248 14 40

Dirección: Fevzi Çakmak Mahallesi 10756 Sokak No: 2D Karatay / KONYA

Perfil de la empresa

Eramold se centra en el suministro de productos de envasado moldeados por inyección de plástico IML y de pared delgada para aplicaciones industriales. La empresa inició sus operaciones en 2008 para apoyar el desarrollo de moldes para aplicaciones de alto rendimiento con especial éxito en el envasado de alimentos y sus mercados internacionales. La empresa ofrece soluciones personalizadas a más de 60 clientes industriales de todo el mundo, priorizando la excelencia del producto y la satisfacción del cliente. Su servicio de producción crea moldes que facilitan la fabricación de envases de yogur junto con copas de helado y otros productos adicionales.

Servicios

- Fabricación

- Montaje

- Moldeo por inyección

- Diseño de moldes

Pros

1. Moldeo innovador: Sus avanzadas capacidades de moldeo por inyección sirven principalmente al segmento de mercado de los envases.

2. Alcance mundial: La empresa atiende a clientes de todo el mundo, lo que refuerza su reputación y amplía su red de contactos.

3. Personalización: La empresa crea sistemas de envasado diseñados específicamente para satisfacer los requisitos individuales de los clientes.

Contras

1. Enfoque industrial limitado: Apoya principalmente las operaciones de envasado de alimentos en toda la industria.

2. Alta dependencia de la tecnología: Depende en gran medida de maquinaria y herramientas de diseño avanzadas.

3. Procesos complejos: Los moldes y proyectos personalizados exigen largos plazos de ejecución.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

4. OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş.

Año de creación: 2000

Número de empleados: 50-150

Tipo de negocio: La empresa está especializada en la creación de bases de molde precisas junto con componentes industriales y soluciones personalizadas para distintos mercados industriales.

Sitio web y contacto

Página web: https://www.okset.com/index_tr.htm

Correo electrónico: okset@okset.com

Teléfono: +90 212 549 37 72

Dirección: Distrito de Mavigöl, calle Abdullah Gül nº 62, Bolluca Arnavutköy Estambul - TURQUÍA

Perfil de la empresa

OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş. tiene su sede en Arnavutköy, Estambul, y mantiene su posición como principal productor de bases de moldes y componentes de Turquía a lo largo de 15 años de exitosas operaciones. La empresa emplea equipos CNC de 5 ejes para llevar a cabo sus operaciones junto con soluciones de moldes de inyección y prensado de plástico de estándar europeo que incluyen opciones de punto de venta (POS) estándar y personalizadas. Con la certificación ISO 9001: OKSET fabrica productos de precisión que exporta con excelencia de calidad a múltiples países de todo el mundo, incluidos Alemania, Austria y Francia, con usuarios adicionales de otros países.

Servicios

- OKSET ofrece servicios de fabricación para bases de moldes estándar

- sirven para la inyección de plásticos y metales, así como para aplicaciones de prensado

- mediante sistemas CNC de 5 ejes junto con capacidades de taladrado profundo.

- Tecnología de medición 3D conforme a la normativa europea

Pros

1. Los precisos procesos de fabricación avanzados que permiten las máquinas CNC de 5 ejes producen excelentes resultados.

2. La empresa mantiene una amplia posición internacional al servir a varios países europeos mediante exportaciones al extranjero.

3. La probable adhesión a normas mundiales como ISO 9001 aumenta la fiabilidad y la confianza de los clientes.

Contras

1. El acceso público a información detallada sobre certificaciones específicas y plazos de las empresas sigue siendo limitado.

2. La empresa fabrica principalmente moldes y ha demostrado una capacidad limitada para expandirse a sectores industriales más amplios.

3. las soluciones personalizadas experimentan duraciones de producción más largas debido a los estrictos requisitos de precisión.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

5. GrupHS Makina

Año de creación: 1987

Número de empleados: 300-350

Tipo de negocio: La empresa ofrece tres divisiones de negocio principales, que incluyen la fabricación de moldes, la fabricación por contrato y los servicios de montaje completo para numerosos sectores industriales.

Sitio web y contacto

Página web: https://gruphs.com.tr/en/

Correo electrónico: info@gruphs.com.tr

Teléfono: +90 (553) 258 68 03

Dirección: Oğlananası Atatürk mah. Barbaros Cad. No:31 Kısıkköy Sanayi Sitesi Menderes / İzmir

Perfil de la empresa

Grup HS Machinery Mold Industry and Trade Limited se fundó en Esmirna en 1987 para especializarse en la producción de moldes para aplicaciones de inyección de plástico y conformado de chapa metálica. Estas instalaciones dan servicio a las industrias petroquímica y médica de defensa a través de su espacio de 1.200 m², que incluye modernas herramientas de producción. La calidad, los avances innovadores y las prácticas sostenibles son el eje central de las empresas certificadas con la norma ISO 9001. La prueba de su asociación de confianza es la ejecución con éxito de más de 9.986 proyectos de fabricación de moldes, fabricación por contrato y soluciones de I+D.

Servicios

- Fabricación de moldes

- Molde de inyección de plástico

- Fabricación y montaje por contrato

- Soldadura

Pros

1. La empresa cuenta con más de tres décadas de experiencia en la producción de moldes.

2. Sus capacidades de fabricación se extienden a aplicaciones de defensa, petroquímicas e industrias médicas, al tiempo que presta servicio a otros sectores.

3. La certificación ISO 9001 permite a esta empresa utilizar maquinaria avanzada que mantiene una alta precisión y una excelente calidad.

Contras

1. Las dimensiones de las instalaciones, de 1.200 m², restringen la ampliación de la capacidad debido al espacio limitado.

2. La organización se centra exclusivamente en la fabricación de nichos, restringiendo su mercado a líneas de productos únicas.

3. Las fluctuaciones del mercado pueden resultar arriesgadas porque la empresa depende en gran medida de determinados sectores industriales.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

6. ATIL-SAN

Año de creación: 2000

Número de empleados: 50-150

Tipo de negocio: La empresa se centra en la producción de componentes de automoción de alta calidad para marcas establecidas.

Sitio web y contacto

Página web: http://www.atil-sanotomotiv.com/

Correo electrónico: info@atil-sanotomotiv.com

Teléfono: +90 (216) 593 07 53

Dirección: ESTAMBUL, TURQUÍA

Perfil de la empresa

ATIL-SAN Automotive inició sus operaciones en 2000 desde Estambul para fabricar recambios de automoción de alta calidad que incluyen cubiertas de rueda junto con ejes de transmisión y componentes de plástico. Las instalaciones de 7.000 m² dan soporte a la fabricación de recambios de automoción para las principales marcas, como Ford, Volkswagen y Mercedes. ATIL-SAN cuenta con la ampliación ISO 9001:For; la empresa está logrando la certificación TS 16949, además de las certificaciones ISO 9001:2000 e ISO 14001:2004 ya existentes. La calidad y los esfuerzos innovadores permiten a esta organización exportar a todo el mundo al tiempo que mantiene su posición dominante en el sector de la automoción.

Servicios

- Fabricación de recambios de automoción

- Suministro OEM

- Diseño y producción personalizados

- Exportación y distribución

Pros

1. Más de 20 años de experiencia en la fabricación de piezas de recambio para automóviles.

2. ATIL-SAN fabrica productos de automoción de alta calidad en exclusiva para Ford y Mercedes.

3. Mantienen una certificación ISO que garantiza que cumplen los requisitos internacionales de calidad y los protocolos medioambientales.

Contras

1. Los 7.000 m² de superficie de las instalaciones suponen una restricción para alcanzar una escala de fabricación sustancial.

2. Fuerte dependencia de determinadas marcas de automóviles.

3. Seguro que encontrará obstáculos a la hora de ofrecer soluciones a las necesidades cambiantes de los mercados mundiales.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

7. Fortis Plastik

Año de creación: 2002

Número de empleados: 100-150

Tipo de negocio: Fortis Plastik centra sus operaciones comerciales en la producción sostenible de envases y la fabricación de vajillas.

Sitio web y contacto

Página web: https://fortisplastik.com/v2/

Correo electrónico: info@fortisplastik.com

Teléfono: +90 216 394 28 35 - 36 - 37

Dirección: Yan Sanayi YC-4,6 Parsel,34952 Tuzla / Estambul / Turkiye

Perfil de la empresa

Fortis Plastik fabrica vajillas sostenibles a partir de plásticos respetuosos con el medio ambiente, como platos y vasos, cubiertos y bandejas. La empresa se centra en la sostenibilidad medioambiental desarrollando productos que dirigen los residuos al reciclaje y disminuyen la producción de residuos. Como parte de su visión sostenible, Fortis Plastik ofrece opciones duraderas para sustituir los plásticos de un solo uso, proporcionando soluciones totalmente reciclables para hogares y empresas. Se esfuerzan por apoyar los objetivos medioambientales a través de sus innovaciones de productos, ya que crean un futuro más limpio y sostenible.

Servicios

- Empresa Ofrece Fabricación de vajillas de plástico ecológicas y reutilizables.

- Empresa Ofrece cubiertos, platos, bandejas y vasos sostenibles.

- Ofertas de la empresa en apoyo de los objetivos de sostenibilidad medioambiental.

Pros

1. Productos ecológicos y sostenibles.

2. Productos ecológicos y sostenibles.

3. Apoya el reciclaje y la reducción de residuos.

Contras

1. La selección de productos de vajillas sostenibles es menor que la de los comedores tradicionales.

2. El compromiso con la sostenibilidad aumenta el precio inicial de sus productos.

3. No todos los productos Ecopia pueden obtenerse de forma idéntica en todas las zonas geográficas.

Puede encontrar servicios de fabricación de moldeo por inyección de plástico en Turquía a través de este sitio web.

8. Üçelsan Plastik Enjeksiyon ve Kalıp

Año de creación: 1982

Número de empleados:

Tipo de negocio: El fabricante Üçelsan ofrece moldeo por inyección de plásticos a través de una completa gama de servicios, que incluyen creación de moldes, procesamiento de productos y fabricación de plásticos por inyección.

Sitio web y contacto

Página web:https://www.ucelsan.com/

Correo electrónico: mesut.kaya@ucelsan.com

Teléfono: +90544 668 1533

Dirección: Meclis Mahallesi, Teraziler Caddesi, Perpim Sanayi Sitesi, No:31B/4 Sancaktepe/İstanbul

Perfil de la empresa

Desde 1982, Üçelsan ha demostrado su liderazgo en la fabricación y el moldeo por inyección de plásticos. La empresa mantiene su experiencia en la producción de moldes de precisión de primera calidad junto con piezas de plástico, que suministra a diversas industrias internacionales. La empresa hace posibles productos de alta calidad gracias a sus componentes de maquinaria de primera calidad y a su experiencia técnica para proporcionar clientes satisfechos. Üçelsan logra la eficacia operativa a través de su modelo de fabricación integrada, que suministra producción de moldes y productos de plástico acabados.

Servicios

- Inyección de plásticos y moldeo por inyección

- Planificación y diseño

- Fabricación de moldes

- Montaje

Pros

1. Amplia experiencia desde 1982 en la fabricación de moldes.

2. Ofrece producción propia tanto de moldes como de productos de plástico.

3. La empresa utiliza herramientas de plataforma superior para lograr una alta precisión y calidad de los productos.

Contras

1. Costes potencialmente más elevados debido a la producción interna.

2. La empresa opera con una penetración en el mercado mundial restringida en comparación con sus competidores de mayor tamaño.

3. Un enfoque especializado de la producción industrial reduce la flexibilidad organizativa a la hora de abordar operaciones empresariales no esenciales.

9. Dongguan Sincere Tech Co., Ltd

Año de creación: 2005

Número de empleados: 100-200

Tipo de empresa: Fabricante y proveedor

Sitio web y contacto

Página web: www.plasticmold.net/

Correo electrónico: info@plasticmold.net

Teléfono: +86 135 30801277

Dirección: Changping, ciudad de Dongguan, provincia de Guangdong, China

Perfil de la empresa

El proveedor de moldes de inyección de plástico y soluciones de moldeo personalizadas Dongguan Sincere Tech Co., Ltd presta sus servicios desde la sede de Dongguan, China, donde mantiene la confianza de sus clientes de todo el mundo. La empresa lleva más de diez años ofreciendo una producción precisa de moldes junto con servicios de moldeo por inyección y capacidades de prototipado rápido junto con soluciones llave en mano. Sincere Tech da prioridad constantemente a la innovación, la sostenibilidad y la satisfacción del cliente, proporcionando plásticos moldeados para los sectores de la automoción, la electrónica y la medicina, así como para los mercados de bienes de consumo. Esta empresa establece una confianza global utilizando soluciones tecnológicas avanzadas y recursos de ingeniería expertos.

Servicios

- Moldes de fundición a presión

- Moldeo de caucho de silicona

- Servicio de prototipos

- Montaje completo del producto

- Diseño y fabricación de moldes

- Embalaje del producto

Pros

1. Los moldes de precisión generados a partir de componentes de alta calidad ofrecen una ejecución superior del producto. Ayuda con diseños complejos y precisos.

2. La combinación de avances técnicos y personal de ingeniería experto produce soluciones optimizadas y eficientes que superan los retos de la industria.

3. La empresa satisface diversas necesidades a través de una extensa línea de servicios que abarca desde el desarrollo de prototipos hasta capacidades de producción masiva.

Contras

1. La dependencia de los envíos globales provoca a veces retrasos en la entrega a los clientes internacionales.

2. Los costes de configuración previos para crear diseños individuales resultan prohibitivos en los casos en que se trata de pequeñas cantidades de producción.

3. La experiencia en moldes de inyección de plástico constituye un requisito fundamental para las industrias que utilizan este servicio.

Necesita auténticas soluciones de fabricación de moldes a medida combinadas con servicios de montaje. Visite Sincere Tech.

Conclusión

La industria turca del moldeo por inyección se posiciona como una referencia internacional que ofrece sofisticadas posibilidades de fabricación a todos los sectores del mercado. Turquía suministra piezas y moldes de plástico de precisión de alta calidad a precios competitivos gracias a su avanzada experiencia en el sector, combinada con tecnología moderna y personal experimentado. El creciente número de empresas que utilizan los servicios turcos de fabricación de moldes ha posicionado a Turquía como destino líder para diversas necesidades de moldeo por inyección. El éxito en el mercado global de estas empresas se espera porque equilibran la innovación con estrictas normas de calidad, al tiempo que se posicionan para la futura expansión de su segmento industrial.