L'industrie automobile s'appuie fortement sur un réseau de fabricants de composants qui fournissent tout, des unités de contrôle électronique aux systèmes de freinage, en passant par les groupes motopropulseurs et les dispositifs de sécurité avancés. Ces fournisseurs jouent un rôle essentiel en veillant à ce que les constructeurs automobiles puissent innover, répondre aux exigences réglementaires et fournir aux consommateurs des véhicules fiables et de haute qualité. À mesure que la demande de véhicules électriques et autonomes augmente, l'importance de ces entreprises de composants automobiles s'accroît encore.

Cet article propose un examen approfondi des 10 principales fabricants de composants automobiles Ce guide contient des informations essentielles sur le siège social de chaque entreprise, ses principaux produits et services, ses avantages concurrentiels, sa capacité de production et sa clientèle. Ce guide aidera les entreprises, les professionnels de l'industrie et les autres parties prenantes à trouver les partenaires les plus appropriés dans le secteur de la fabrication de composants automobiles.

1. Bosch (Robert Bosch GmbH)

- Lieu et adresse: Robert-Bosch-Platz 1, 70839 Gerlingen-Schillerhöhe, Allemagne.

- Présentation de l'entreprise: Fondé en 1886, Bosch est un acteur majeur de la technologie et des services automobiles. Connue pour son engagement en faveur de l'innovation, Bosch fournit une large gamme de produits automobiles qui contribuent à la performance, à la sécurité et à l'efficacité des véhicules. L'entreprise est leader dans des domaines tels que les unités de contrôle du moteur, les logiciels automobiles et les systèmes avancés d'aide à la conduite (ADAS).

- Principaux produits: La division automobile de Bosch se concentre sur les systèmes de gestion du moteur, les systèmes de freinage, la technologie d'injection de carburant, les capteurs, les systèmes d'aide à la conduite (ADAS) et les logiciels automobiles.

- Site web: bosch.com

- Avantages concurrentiels: Le fort engagement de Bosch en matière de R&D (recherche et développement) l'a aidé à rester à la pointe de la technologie automobile. L'investissement de l'entreprise dans l'innovation, en particulier dans les technologies des véhicules électriques et autonomes, lui permet de servir les constructeurs automobiles à la recherche de solutions de pointe.

- Capacité de production: Avec plus de 400 000 employés dans le monde, Bosch a une présence importante en matière de fabrication et de développement dans plus de 50 pays. L'entreprise emploie environ 60 000 ingénieurs, dont 30 000 sont spécialisés dans le seul développement de logiciels.

- Principaux clients: Les principaux constructeurs automobiles mondiaux, dont Volkswagen, BMW et Toyota, font confiance à Bosch pour leurs composants et systèmes avancés.

2. Denso Corporation

- Lieu et adresse: 1-1 Showa-cho, Kariya, Aichi 448-8661, Japon.

- Présentation de l'entreprise: Membre du groupe Toyota, Denso est l'un des plus grands fournisseurs automobiles au monde. Fondée en 1949, la gamme de produits de Denso comprend tout, des systèmes de transmission aux unités de chauffage, de ventilation et de climatisation, ce qui en fait un acteur majeur de la technologie et de l'innovation dans le domaine de l'automobile. L'entreprise est particulièrement connue pour son travail sur les solutions automobiles respectueuses de l'environnement.

- Principaux produits: Denso est spécialisée dans la climatisation, les systèmes d'alimentation en carburant, les composants électriques, les systèmes de contrôle du groupe motopropulseur et les systèmes thermiques.

- Site web: denso.com

- Avantages concurrentiels: La relation étroite entre Denso et Toyota a alimenté sa croissance et lui a permis d'être à la pointe de la technologie en matière de véhicules écologiques et hybrides. L'entreprise se concentre fortement sur le développement durable, en créant des produits qui réduisent les émissions et améliorent le rendement énergétique.

- Capacité de production: Denso est présent dans plus de 35 pays et emploie plus de 170 000 personnes dans ses centres de production et de recherche et développement.

- Principaux clients: Outre Toyota, Denso fournit des pièces à Honda, Ford et d'autres grands constructeurs automobiles dans le monde entier.

3. Continental AG

- Lieu et adresse: Vahrenwalder Str. 9, 30165 Hannover, Allemagne.

- Présentation de l'entreprise: Fondée en 1871, Continental est devenue l'une des entreprises de composants automobiles les plus diversifiées au monde. Initialement connue pour sa production de pneus, Continental a élargi son portefeuille aux systèmes de freinage, aux systèmes d'aide à la conduite (ADAS) et aux solutions logicielles. L'entreprise est un acteur important dans le domaine des technologies automobiles durables et des solutions numériques.

- Principaux produits: Pneus, systèmes de freinage, ADAS, sécurité des véhicules et solutions d'infodivertissement.

- Site web: continental.com

- Avantages concurrentiels: La force de Continental réside dans l'accent mis sur la transformation numérique et la durabilité. C'est un leader dans les systèmes électroniques pour véhicules, soutenant les avancées dans les VE et la technologie autonome.

- Capacité de production: Avec un effectif mondial d'environ 190 000 personnes réparties dans 58 pays, Continental dispose d'un vaste réseau de production et de recherche et développement.

- Principaux clients: Continental est au service de grands constructeurs automobiles, dont BMW, Ford et Daimler, et jouit d'une forte présence parmi les fabricants européens.

4. Magna International Inc.

- Lieu et adresse: 337 Magna Dr, Aurora, Ontario L4G 7K1, Canada.

- Présentation de l'entreprise: Magna est l'un des plus grands équipementiers automobiles d'Amérique du Nord, spécialisé dans les solutions complètes. La gamme de l'entreprise s'étend des intérieurs aux capacités de fabrication de véhicules complets, ce qui en fait un acteur unique dans l'industrie.

- Principaux produits: Magna produit des structures de véhicules, des systèmes de transmission, de l'électronique et fournit des solutions complètes d'assemblage de véhicules.

- Site web: magna.com

- Avantages concurrentiels: Les services complets de Magna, de la conception des produits à l'assemblage des véhicules, permettent aux constructeurs automobiles de rationaliser leur chaîne d'approvisionnement. Sa capacité d'adaptation et son envergure en font un partenaire de choix pour de nombreux constructeurs automobiles mondiaux.

- Capacité de production: Avec plus de 340 sites de production répartis dans 28 pays, Magna emploie plus de 150 000 personnes, ce qui en fait l'un des fournisseurs mondiaux les plus importants.

- Principaux clients: General Motors, Ford, BMW et d'autres grands constructeurs automobiles font appel à Magna pour leurs besoins de fabrication.

5. ZF Friedrichshafen AG

- Lieu et adresse: Löwentaler Str. 20, 88046 Friedrichshafen, Allemagne.

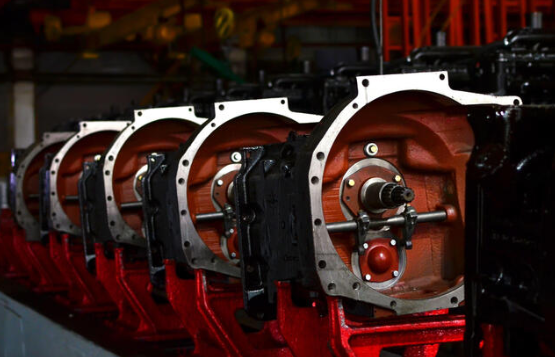

- Présentation de l'entreprise: ZF est un fournisseur renommé de technologies de transmission et de châssis, connu notamment pour ses systèmes de transmission. Fondée en 1915, ZF jouit d'une solide réputation en matière de qualité et d'innovation, et se concentre fortement sur la conduite autonome et l'électrification.

- Principaux produits: ZF est spécialisé dans les transmissions, les systèmes de châssis, les systèmes de direction et les technologies de sécurité.

- Site web: zf.com

- Avantages concurrentiels: L'expertise de ZF en matière de systèmes de transmission haute performance et de solutions de pointe pour la conduite autonome en a fait un fournisseur privilégié des marques de voitures de performance et de luxe.

- Capacité de production: ZF est présent dans plus de 40 pays et emploie environ 160 000 personnes, avec une forte concentration sur la recherche et le développement en Allemagne et aux États-Unis.

- Principaux clients: ZF compte BMW, Audi et Mercedes-Benz parmi ses principaux clients et fournit des systèmes de transmission et de sécurité pour les véhicules à hautes performances.

6. Aisin Seiki Co.

- Lieu et adresseAdresse : 2-1 Asahi-machi, Kariya, Aichi 448-8650, Japon.

- Présentation de l'entreprise: Aisin, qui fait partie du groupe Toyota, est surtout connue pour ses composants de haute qualité pour les groupes motopropulseurs. Fondée en 1949, Aisin fournit des pièces essentielles aux véhicules traditionnels et électriques, en mettant l'accent sur la fiabilité et l'ingénierie de précision.

- Principaux produits: Composants du groupe motopropulseur, transmissions, systèmes de freinage et composants du châssis.

- Site web: aisin.com

- Avantages concurrentiels: L'expertise approfondie d'Aisin en matière de technologie des groupes motopropulseurs et son partenariat étroit avec Toyota ont soutenu sa croissance et lui ont permis de maintenir des normes élevées en matière d'innovation et de qualité.

- Capacité de production: Aisin emploie plus de 100 000 personnes et dispose d'installations dans le monde entier pour répondre à la demande globale.

- Principaux clients: Toyota, Honda et d'autres constructeurs automobiles japonais et internationaux font confiance à Aisin pour leurs besoins en matière de groupes motopropulseurs et de systèmes de freinage.

7. Valeo SA

- Lieu et adresse: 43 Rue Bayen, 75017 Paris, France.

- Présentation de l'entreprise: Valeo est un équipementier automobile français spécialisé dans les solutions innovantes d'aide à la conduite et de motorisation électrique. Engagé dans la mobilité durable, Valeo est devenu un leader dans les systèmes d'aide à la conduite des véhicules à combustion interne et électriques.

- Principaux produits: Systèmes de transmission électrique, ADAS, systèmes de climatisation et solutions d'éclairage.

- Site web: valeo.com

- Avantages concurrentiels: Valeo est leader dans les technologies de conduite autonome et d'électrification, ce qui le place en bonne position dans la transition vers des véhicules durables et connectés.

- Capacité de production: Valeo est présent dans plus de 33 pays et emploie environ 110 000 personnes dans le monde.

- Principaux clients: Renault, le Groupe PSA et d'autres constructeurs automobiles européens dépendent des solutions innovantes de Valeo.

8. Hyundai Mobis

- Lieu et adresse203, Teheran-ro, Gangnam-gu, Séoul, Corée du Sud.

- Présentation de l'entreprise: Hyundai Mobis, une filiale de Hyundai Motor Group, fournit divers composants automobiles, en se concentrant particulièrement sur les châssis et les systèmes de sécurité. Elle est également pionnière en matière de technologie de conduite autonome, notamment en ce qui concerne les capteurs et les systèmes d'aide à la conduite (ADAS).

- Principaux produits: Systèmes de châssis, systèmes de freinage, systèmes d'aide à la conduite (ADAS), systèmes d'info-divertissement embarqués et systèmes de sécurité.

- Site web: mobis.co.kr

- Avantages concurrentiels: Connu pour sa forte expertise en matière de châssis et de technologie de sécurité, Hyundai Mobis réalise des investissements importants dans le développement de véhicules autonomes.

- Capacité de production: Hyundai Mobis emploie plus de 30 000 personnes dans le monde entier et possède des sites de production dans plusieurs pays.

- Principaux clients: Hyundai, Kia et d'autres constructeurs automobiles dans le monde.

9. Lear Corporation

- Lieu et adresse21557 Telegraph Rd, Southfield, MI 48033, USA.

- Présentation de l'entreprise: Lear est un leader de l'industrie des sièges automobiles et des systèmes de distribution électrique, avec un fort accent sur l'innovation dans le confort des sièges et les solutions de connectivité. Lear est connu pour son soutien aux applications d'électrification et de véhicules autonomes.

- Principaux produits: Sièges automobiles, systèmes électroniques et systèmes de distribution électrique.

- Site web: lear.com

- Avantages concurrentiels: L'approche unique de Lear en matière de systèmes de sièges et d'électronique embarquée l'a aidé à devenir un fournisseur de premier plan, en particulier avec l'essor des VE et des véhicules autonomes.

- Capacité de production: Lear est présent dans plus de 38 pays et emploie 160 000 personnes.

- Principaux clients: Ford, GM et d'autres grands constructeurs automobiles en Amérique du Nord et en Europe.

10. Faurecia

- Lieu et adresse23-27 Avenue des Champs Pierreux, 92000 Nanterre, France.

- Présentation de l'entreprise: Faurecia est connue pour son expertise en matière de systèmes intérieurs, de contrôle des émissions et de solutions de mobilité durable. L'entreprise a beaucoup investi dans la technologie de l'hydrogène et les composants automobiles écologiques.

- Principaux produits: Sièges automobiles, systèmes de contrôle des émissions, systèmes intérieurs et technologie des piles à hydrogène.

- Site web: faurecia.com

- Avantages concurrentiels: Le leadership de Faurecia dans la technologie automobile verte, y compris le développement de la pile à hydrogène, le positionne comme un acteur majeur de la mobilité durable.

- Capacité de production: Faurecia est présent dans plus de 35 pays et emploie 110 000 personnes dans le monde.

- Principaux clients: Stellantis, Volkswagen et divers constructeurs automobiles européens.

Conclusion

Il est essentiel de choisir le bon fabricant de composants automobiles pour garantir la qualité du produit, la durabilité et l'innovation technologique. Ces 10 premières entreprises comptent parmi les meilleures au monde en termes de technologie, de capacité de production et de partenariats, et desservent à la fois les marchés des véhicules traditionnels et électriques. Alors que l'industrie automobile continue d'évoluer avec des tendances telles que l'électrification, la connectivité et la conduite autonome, ces fabricants sont positionnés pour mener et soutenir la prochaine génération de véhicules. Qu'une entreprise soit à la recherche de solutions écologiques, de systèmes avancés d'aide à la conduite ou de composants de groupe motopropulseur de haute qualité, cette liste fournit un aperçu complet des principaux fournisseurs dans le monde.

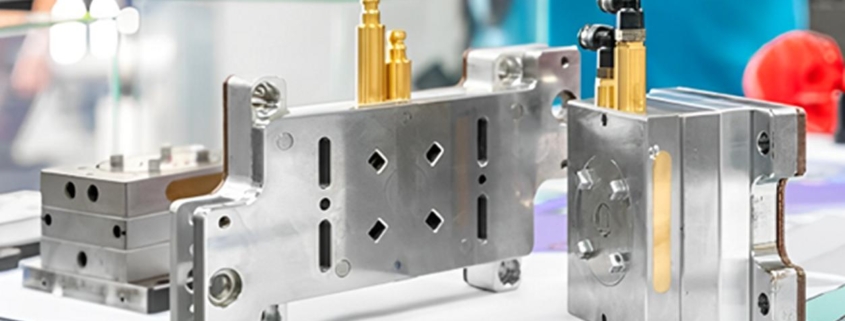

Si vous cherchez moulage par injection pour l'industrie automobile de Chine, bienvenue sur le site de Sincere Tech.