Stampaggio a iniezione di plastica trasparente e sue applicazioni

Il mercato globale della plastica stampata a iniezione è in rapida espansione. Secondo uno studio, il mercato aveva un valore di 387,51 miliardi di dollari nel 2023. Si prevede un aumento a 561,58 miliardi di dollari entro il 2032. Lo stampaggio a iniezione trasparente è un processo di produzione di oggetti in plastica trasparente. Per questo motivo faremo luce sul processo e sui vantaggi di stampaggio a iniezione di plastica trasparente in dettaglio.

Che cosa è Stampaggio a iniezione di plastica trasparente?

Nella nostra vita quotidiana utilizziamo molti prodotti in plastica trasparente. Si tratta di lenti, finestre, caschi, ecc. Vi siete mai chiesti come vengono formati questi prodotti? Vengono realizzati con un procedimento diverso, noto come stampaggio a iniezione trasparente. In questo processo vengono utilizzati diversi materiali, come il policarbonato, il polimetilmetacrilato e il polietilene ad alta densità. È possibile scegliere qualsiasi materiale che soddisfi le esigenze dell'utente. Di conseguenza, questo processo richiede un'attenta selezione dei materiali e tipi specifici di attrezzature. Inoltre, il controllo della temperatura è necessario per garantire che i prodotti presentino difetti minimi.

Materiali comunemente utilizzati in Stampaggio a iniezione di plastica trasparente:

Nello stampaggio a iniezione trasparente si utilizzano diversi tipi di materiali. Parliamo di alcuni dei materiali più utilizzati.

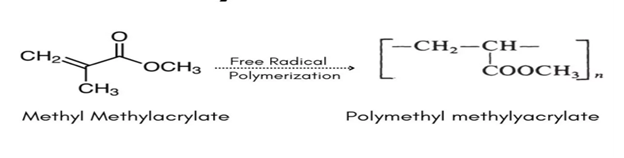

1. Acrilico (PMMA)

L'acrilico è un altro nome del polimetilmetacrilato. È un materiale non tossico. È resistente ai raggi UV. Inoltre, ha un'eccellente trasmittanza luminosa. Ha lo svantaggio di essere fragile. Ma possiamo lucidarlo per ridurre la fragilità. Per saperne di più Stampaggio a iniezione di PMMA.

2. Policarbonato

Il policarbonato è un materiale resistente al calore. Questa proprietà lo rende ideale per l'uso in schermi termici. Viene anche utilizzato per produrre occhiali di sicurezza. Inoltre, il materiale è anche chiaro e trasparente. Ma è un materiale un po' costoso. Per saperne di più Stampaggio a iniezione del policarbonato.

3. Polietilene ad alta densità

L'alta pressione e le alte temperature trasformano il petrolio in polietilene ad alta densità. Può essere facilmente trasformato in forme diverse. Viene utilizzato per la produzione di massa di contenitori e tubi. Non è un materiale tossico. Può quindi produrre anche contenitori per la conservazione degli alimenti.

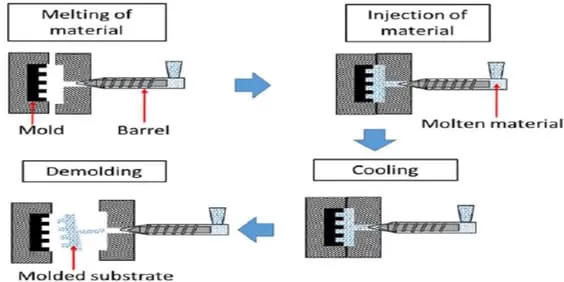

Processo passo-passo di Stampaggio a iniezione di plastica trasparente:

Ora disponete di informazioni adeguate sullo stampaggio a iniezione. Vediamo quindi nel dettaglio la procedura completa, passo dopo passo.

1. Progettazione di stampi

La prima fase consiste nel creare uno stampo basato sulla forma e sulle dimensioni del pezzo in plastica desiderato. Quindi, per prima cosa, specificheremo la geometria dello stampo, che comprende cavità, anime e guide. I materiali più comunemente utilizzati sono l'acciaio e l'alluminio. D'altra parte, processi come la fusione, la lavorazione o la stampa 3D possono realizzare lo stampo. Possiamo anche utilizzare un software di progettazione assistita da computer (CAD) per progettare uno stampo completamente allineato.

2. Selezione del materiale

Nello stampaggio a iniezione utilizziamo materiali diversi in base alle nostre esigenze. Prima di scegliere il materiale plastico, è necessario considerare proprietà come la resistenza, la flessibilità e il punto di fusione. È possibile acquistare pellet o granuli di plastica dal fornitore. Se necessario, è possibile includere additivi o coloranti nel materiale. Assicurarsi di asciugare il materiale per rimuovere l'umidità. È possibile utilizzare un essiccatore per ridurre al minimo il contenuto di umidità. L'essiccazione del materiale è essenziale per evitare crepe e piccole bolle. In questo modo si evitano difetti nei pezzi finali.

3. Selezione della macchina

A questo punto la scelta del materiale è terminata. Il passo successivo è la scelta della macchina per lo stampaggio a iniezione. Selezionare la macchina in base alle dimensioni e al materiale del pezzo. Installare lo stampo nell'unità di chiusura della macchina. Collegare i sistemi idraulici ed elettrici della macchina. È inoltre possibile impostare la temperatura e la pressione della macchina in base alle proprie esigenze.

4. Iniettare il materiale

Mettere il materiale plastico nella tramoggia della macchina. Dopodiché, si riscalda la sostanza finché non si scioglie. In genere, riscaldiamo il materiale utilizzando il cilindro e la vite della macchina. Utilizzare l'ugello e il sistema di guide per iniettare la plastica fusa nella cavità dello stampo. La plastica viene iniettata a una pressione elevata di circa 500-1500 psi. Si muove attraverso le guide prima di entrare nella cavità dello stampo. Quando la vite ruota, il materiale plastico si diffonde. La plastica si scioglie e si mescola a temperature e pressioni estreme. Assicurarsi che lo stampo sia pieno. In questo modo si evitano difetti e si ottiene una qualità uniforme della plastica.

5. Raffreddamento della plastica

Le macchine di stampaggio sono dotate di canali di raffreddamento che contengono acqua e olio. Essi aiutano a raffreddare il materiale plastico all'interno dello stampo e hanno un tempo di raffreddamento tipico di 10-60 secondi. Inoltre, il tempo dipende dal materiale e dallo spessore della plastica. Un raffreddamento adeguato garantisce una struttura plastica uniforme.

6. Espulsione della plastica

Infine, il materiale plastico viene raffreddato. Ora è possibile espellerlo. I perni di espulsione spingono la plastica finita fuori dallo stampo mentre lo stampo si apre. Successivamente, lo stampo viene collocato su un nastro trasportatore o in un'area di stoccaggio.

7. Rifilatura

Utilizziamo strumenti di rifilatura per rimuovere la plastica in eccesso dal materiale finito. Puliamo la plastica preparata utilizzando solventi. Successivamente, la asciughiamo con metodi come il soffiaggio. Controlliamo poi il pezzo per verificare la qualità. I pezzi sono sottoposti a controlli fisici e meccanici per garantire l'accuratezza dimensionale. Ora sono pronti per essere spediti ai clienti.

Difetti comuni dello stampaggio a iniezione di plastica trasparente

Ecco una breve tabella dei difetti dello stampaggio a iniezione trasparente

Difetto | Cause | Soluzioni potenziali |

Linee di flusso | Flusso incoerente della plastica fusa, temperatura dello stampo troppo bassa, velocità di iniezione troppo elevata | Aumentare la temperatura dello stampo, regolare la velocità d'iniezione, ottimizzare la posizione del gate e la progettazione |

Linee di saldatura (linee di maglia) | La confluenza dei fronti di fusione durante l'iniezione, la pressione insufficiente o la temperatura | Aumentare la pressione di iniezione, aumentare la temperatura dello stampo e modificare il design del pezzo per ridurre al minimo la formazione di linee di saldatura. |

Lavelli (marchi di lavandino) | Velocità di raffreddamento differenziale e pressione di riempimento inadeguata | Aumentare la pressione e il tempo di impaccamento, modificare la posizione e le dimensioni delle porte e progettare sezioni trasversali più spesse nelle aree critiche. |

Bolle (trappole d'aria) | Intrappolamento dell'aria durante lo stampaggio e ventilazione inadeguata | Migliorare lo sfiato dello stampo, ottimizzare i parametri di iniezione e utilizzare materiali con migliori proprietà di flusso. |

Nuvolosità o foschia | Scarsa essiccazione o contaminazione del materiale, temperatura di fusione incoerente | Garantire la corretta manipolazione ed essiccazione del materiale, mantenere costante la temperatura di fusione e utilizzare materiali di grado ottico, se necessario. |

Striature o graffi | Imperfezioni dello stampo o dell'utensile, contaminanti o detriti nella cavità dello stampo | Pulire e lucidare regolarmente gli stampi, ispezionare e mantenere gli utensili e utilizzare agenti distaccanti appropriati. |

Curvatura | Raffreddamento o restringimento non uniforme, espulsione non corretta | Ottimizzare i canali di raffreddamento, utilizzare uno spessore uniforme delle pareti, regolare i parametri e la sequenza di espulsione. |

Variazioni dimensionali | Velocità di raffreddamento incoerenti, progettazione o manutenzione dello stampo non corretta | Garantire una temperatura uniforme dello stampo, controllare rigorosamente i parametri di lavorazione e ispezionare e mantenere regolarmente gli stampi. |

Vantaggi dello stampaggio a iniezione di plastica

Ora conoscete la procedura completa del processo di stampaggio a iniezione. Vediamo quindi di illustrare i vantaggi di questo processo. Ecco alcuni dei suoi vantaggi:

1. Forma accurata

Lo stampaggio a iniezione trasparente crea pezzi con forme e dimensioni precise. Inoltre, i pezzi prodotti sono resistenti agli agenti chimici e ai graffi. Inoltre, i pezzi in plastica sono trasparenti e chiari. Per questo motivo la plastica viene utilizzata negli apparecchi in cui la visibilità è importante.

2. Economicamente vantaggioso

È un processo economico. Produce pezzi di plastica di grandi dimensioni a un prezzo accessibile. Si tratta quindi di un'opzione interessante per le startup e le piccole imprese.

3. Bassa manutenzione

La plastica prodotta dal processo di stampaggio a iniezione richiede poca manutenzione. Come già detto, produce plastiche trasparenti. Le plastiche trasparenti sono più leggere di altri materiali. Sono anche facili da pulire. Inoltre, le plastiche trasparenti sono buoni isolanti. Sono quindi adatte agli apparecchi elettrici.

4. Ampia scelta di materiali

Lo stampaggio a iniezione di materie plastiche è in grado di gestire diversi materiali con proprietà differenti. Questi possono includere termoplastici, elastomeri e termoindurenti. Inoltre, è versatile e consente ai produttori di selezionare i materiali in base alle loro esigenze, ovvero forza, flessibilità, resistenza al calore e altro ancora.

5. Minimo spreco di materiale e impatto ambientale

Questo processo consente di produrre una quantità minima di materiale di scarto. La plastica in eccesso può spesso essere rimacinata e quindi riciclata. I metodi moderni si concentrano anche sulla riduzione del consumo energetico. Oltre a questo, si lavora anche per ridurre le emissioni durante la produzione, in modo che questo processo possa diventare un'opzione più rispettosa dell'ambiente.

Svantaggi dello stampaggio a iniezione di materie plastiche:

Lo stampaggio a iniezione di plastica presenta anche alcuni svantaggi. Discutiamone qui.

1. Elevati costi iniziali di attrezzature e utensili

I costi iniziali degli stampi e delle attrezzature sono elevati per questo processo rispetto ad altri prodotti. La costruzione degli stampi è la parte più costosa dello stampaggio a iniezione, in cui il progettista deve spendere molto denaro per la prima progettazione e la produzione di stampi e attrezzature. Questo costo può essere talvolta oneroso, soprattutto quando i prodotti da produrre sono pochi o quando c'è spazio inutilizzato nei contenitori.

2. Limitazioni della progettazione

Tuttavia, come ogni tipo di processo produttivo, lo stampaggio a iniezione presenta delle limitazioni per quanto riguarda i design che lo stampo può produrre. Ad esempio, le pareti sottili possono essere desiderate quando è necessario mantenere una parete uniforme. In questo modo, il flusso del materiale fuso sarà uniforme e si eviterà la formazione di difetti. Quando le geometrie dei pezzi sono piccole e complesse, lo stampo potrebbe presentare un maggior numero di sottosquadri o di piccoli dettagli da catturare. Ciò aumenta le complicazioni e i costi.

3. Tempi di consegna degli utensili

Il processo di progettazione e costruzione di queste forme è solitamente lungo e può richiedere settimane o addirittura mesi, a seconda della complessità e delle misure della forma. Ciò può anche ridurre la personalizzazione del prodotto, i tempi di risposta alle tendenze del mercato e il tempo complessivo di avvio della produzione.

4. Limitazioni e compatibilità dei materiali

L'uso dello stampaggio a iniezione offre un substrato per un gran numero di tipi di materiali. Tuttavia, ogni tipo di materiale presenta caratteristiche e carenze. La fabbricazione generale del materiale può comportare diversi rischi, come la deformazione e la degradazione, o richiedere condizioni speciali per la lavorazione. La scelta del tipo di materiale giusto è molto importante e influenza il costo e l'efficacia della produzione.

5. Sfide del controllo qualità

La qualità del prodotto deve essere controllata allo stesso livello durante l'intero processo. È possibile ottenere questo risultato controllando parametri come la temperatura, la pressione e la velocità di raffreddamento del materiale. Quando si verificano variazioni in questi parametri, possono verificarsi problemi come segni di affossamento, deformazioni o problemi di dimensionamento.

Sfide dello stampo a iniezione di plastica trasparente

Come tutti sappiamo, ogni processo presenta vantaggi e sfide. Parliamo quindi dei suoi svantaggi

- Linee di flusso: La plastica fusa si muove a velocità diverse nello stampo. Pertanto, la resina si addensa a velocità diverse. Di conseguenza, sulla superficie di un pezzo stampato compaiono linee visibili. La loro comparsa indica che la velocità o la pressione di iniezione è bassa.

- Linee di saldatura: Le linee di saldatura sono note anche come linee di maglia. Si verificano quando due fronti di flusso si fondono. Si verifica a causa di un'interruzione del flusso plastico. Si verificano soprattutto intorno ai fori. Le linee di saldatura sono più evidenti delle linee di flusso.

- Torsioni nella plastica finita: Per deformazione della plastica si intendono le piegature e le curve che appaiono in plastiche finite. Si verificano a causa di un raffreddamento non corretto dello stampo. Possiamo ridurre al minimo queste torsioni fornendo un tempo di raffreddamento adeguato.

- Delaminazione della superficie: A volte, lo strato superficiale è separato dagli strati sottostanti. Ciò si verifica a causa di un'eccessiva velocità o pressione di iniezione. La contaminazione e l'umidità sulla superficie dello stampo sono un'altra causa di delaminazione. A causa della delaminazione, la superficie può diventare ruvida e bolle.

- Marchi di lavandino: Il materiale plastico può restringersi quando si raffredda. Ciò accade perché la parte esterna, più spessa, impiega più tempo a raffreddarsi e quindi la parte interna può contrarsi. Di conseguenza, sulla superficie di plastica finita compaiono delle depressioni. Si tratta dei cosiddetti segni di affondamento. Si possono ridurre al minimo prevedendo un tempo di raffreddamento adeguato.

- Mantenere la chiarezza: Per la formazione della plastica trasparente è necessaria una temperatura ottimale. Le temperature estreme possono provocare una decolorazione. Le temperature elevate inducono stress. Di conseguenza, ostacolano la trasparenza della plastica.

Applicazioni di Stampaggio a iniezione di plastica trasparente

Iniezione di plastica trasparente Lo stampaggio Il processo di lavorazione ha molte applicazioni. Produce bicchieri, piatti, ciotole e contenitori di plastica trasparente. Per questo motivo, svolge un ruolo importante nell'industria alimentare e delle bevande. Allo stesso modo, produce anche sedie e ornamenti in plastica. Inoltre, svolge un ruolo nei componenti automobilistici e nei componenti elettronici. Viene utilizzato anche nei dispositivi medici e nei beni di consumo.

Conclusione

Per riassumere, stampaggio a iniezione di plastica trasparente crea plastica di alta qualità. Queste materie prime possono includere gli acrilici, polipropilenee policarbonati. Il processo consiste nella scelta del materiale e nella sua iniezione nella macchina. Successivamente, il materiale viene iniettato nella macchina. Viene espulso dopo aver raggiunto la forma desiderata. L'acquisizione di una forma accurata e l'economicità sono i suoi principali vantaggi. Ha anche degli svantaggi, come le linee di saldatura e le linee di flusso. Inoltre, viene utilizzato in campo medico, automobilistico, elettronico e in altri settori.

Domande frequenti:

Qual è il materiale migliore per stampaggio a iniezione di plastica trasparente?

Vengono utilizzati diversi materiali per stampaggio a iniezione di plastica trasparente. Tuttavia, vengono utilizzati soprattutto l'acrilico e il policarbonato. Queste sostanze sono resistenti agli acidi e agli alcali. Sono quindi i materiali ideali per lo stampaggio di plastica trasparente.

Quali sono i problemi più comuni associati allo stampo per iniezione di plastica trasparente?

La plastica trasparente stampata a iniezione presenta diverse sfide. Alcune di queste sono le linee di flusso, le linee d'argento e le linee di affondamento. Sono inclusi anche la delaminazione superficiale, la deformazione della plastica e la stabilità dello spessore.

Qual è il prezzo medio di uno stampo a iniezione di plastica?

Il costo medio dello stampaggio a iniezione trasparente varia da $100 a $1000. Dipende da numerosi fattori. Alcuni fattori chiave sono la materia prima, il design desiderato e la complessità dello stampo.