Når det gjelder matvaresikkerhet, er det viktig å ha nøyaktig informasjon om materialene som brukes til pakking og oppbevaring. Ikke alle plastmaterialer som kommer i kontakt med mat, er trygge. Derfor er det viktig å skaffe seg kunnskap om plast som er egnet for bruk sammen med mat. For å forbedre både helsen og kvaliteten på maten, kan det være en god idé å få noen ideer om hvordan du kan velge det beste alternativet. I denne artikkelen vil du lære hva begrepene "næringsmiddelgodkjente" og "næringsmiddeltrygge" refererer til, samt de viktigste egenskapene til disse polymerene, lovgivningen som regulerer dem, og de viktigste bruksområdene for disse plastene.

Hva betyr "Food Grade"?

Det er trygt å bruke matkontaktmateriale når det kommer i direkte kontakt med matvarer. I tillegg til at de brukes i emballasje, bestikk og andre gjenstander, har disse materialene ikke en bitter smak som potensielt kan påvirke maten. En måte å se på matvaregodkjente materialer fra et økonomisk perspektiv er å ta i betraktning det faktum at visse materialer ikke kan brukes i produksjonen av matvarer hvis de ikke oppfyller visse krav fra myndighetene, for eksempel FDA-godkjent plast.

Hvordan kan vi definere "plast av næringsmiddelkvalitet"?

Det finnes spesifikke plasttyper som er godkjent av administrative organisasjoner for kontakt med næringsmidler for bruk i kontakt med næringsmidler. Disse plasttypene er kjent som næringsmiddelgodkjente plaster. For å avgjøre om de er i stand til å forurense maten med kjemikalier eller giftstoffer, gjennomgår de strenge tester.

Hvordan kan vi definere "Matsikker plast“?

Plast som egner seg til bruk sammen med mat, kan karakteriseres som plast som har egenskaper og karakteristikker som gjør at maten kan håndteres, lagres eller transporteres. Det er viktig å ta hensyn til at disse polymerene ikke lett går i oppløsning eller frigjør skadelige stoffer når de utsettes for mat, varme eller fuktighet.

Sammenligning av matsikker og matkvalitet

Begrepet "næringsmiddelgodkjent" refererer til et stoff som tilfredsstiller kravene som er fastsatt av Food and Drug Administration (FDA) eller andre regulerende myndigheter. Begrepet "matsikkert" refererer til et materiale som er trygt å komme i kontakt med mat under forhold som anses å være standard. Selv om alle polymerer som kommer i kontakt med næringsmidler, er egnet for konsum, er det ikke alle materialer som er akseptable for konsum, som kan anses som næringsmiddelgodkjente.

Alt du trenger å vite om bisfenol A (BPA)

Bisfenol A, også kjent som BPA, er et kjemikalie som brukes i plast, og som har potensial til å migrere til mat og drikke. Forskning viser at BPA kan være skadelig hvis det inntas, og enkelte myndigheter har derfor forsøkt å begrense bruken av dette kjemikaliet i applikasjoner som omfatter kontakt med mat (matkontaktapplikasjoner). Det er viktig at vi er oppmerksomme på plastfolie som markedsføres som "matvaregodkjent" og inneholder BPA, og som bør fjernes fra markedet.

metoder for produksjon av plast som egner seg til bruk i næringsmidler

Den nøyaktige typen råmateriale, forebyggende tiltak mot kontaminering og riktig prosesseringsprosedyre er alt sammen nødvendig for å produsere plastprodukter som egner seg til bruk i næringsmidler. Her er en oversikt over trinnene som inngår i produksjonen av plastprodukter som egner seg til bruk i næringsmidler:

1. Valg av primærkomponenter

Prosedyren begynner med innkjøp av råvarer av høyeste kvalitet som er valgt ut for å oppfylle de faktiske og nødvendige kriteriene for mattrygghet. For eksempel er bisfenol A (BPA) og ftalater eksempler på kjemikalier som er skadelige og har potensial til å migrere inn i maten. Det er viktig at den ikke inneholder noen av disse forbindelsene. Plast som er tillatt, er plast som oppfyller denne statusen på internasjonalt, føderalt eller statlig nivå, med andre ord plast som er godkjent av United States Food and Drug Administration (US-FDA) eller andre lignende organisasjoner. Plast som PET, HDPE, PP og LDPE er eksempler på velkjente typer plast som er godkjent for næringsmidler.

2. Overholdelse av regulatoriske normer.

Ifølge Food and Drug Administration (FDA) i USA og European Food Safety Authority (EFSA) i Europa er produsentene forpliktet til å sørge for at plasten og tilsetningsstoffene de bruker, er trygge å bruke sammen med mat. De gjennomfører tester for å sikre at materialene som skal overføres til maten, ikke inneholder potensielt skadelige forbindelser som migrerer. Med andre ord krever standardene for plast som kommer i kontakt med næringsmidler at materialet har en viss renhet og sammensetning før Food and Drug Administration (FDA) tillater at det brukes til oppbevaring eller emballering av næringsmidler.

God produksjonspraksis (GMP) vil bli diskutert.

Produksjon av plast som egner seg til bruk i næringsmidler, krever streng overholdelse av gode produksjonsprosedyrer (GMP). Renhold, sikring av at alle komponenter og prosedyrer er fri for forurensning, samt rengjøring av maskiner og utstyr er alle faktorer som inngår i GMP. Dette innebærer at bedriften har full kontroll over hele prosessen, fra råvarene kommer inn til det ferdige produktet pakkes.

Andre viktige GMP-konsepter er blant annet

For å sikre riktig vedlikehold av anleggene er det viktig at produksjonsanleggene rengjøres grundig og ikke inneholder noen som helst urenheter.

Det finnes en prosess som kalles maskinsterilisering, som innebærer rengjøring av utstyr som brukes i industrien, for å unngå at det oppstår potensielle kryssbindinger med sykdommer.

Hygiene og opplæring av de ansatte: Ansatte som er involvert i produksjonen av næringsmiddelplast, får opplæring for å sikre at de håndterer produktet på en forsvarlig måte og samtidig opprettholder et rent miljø.

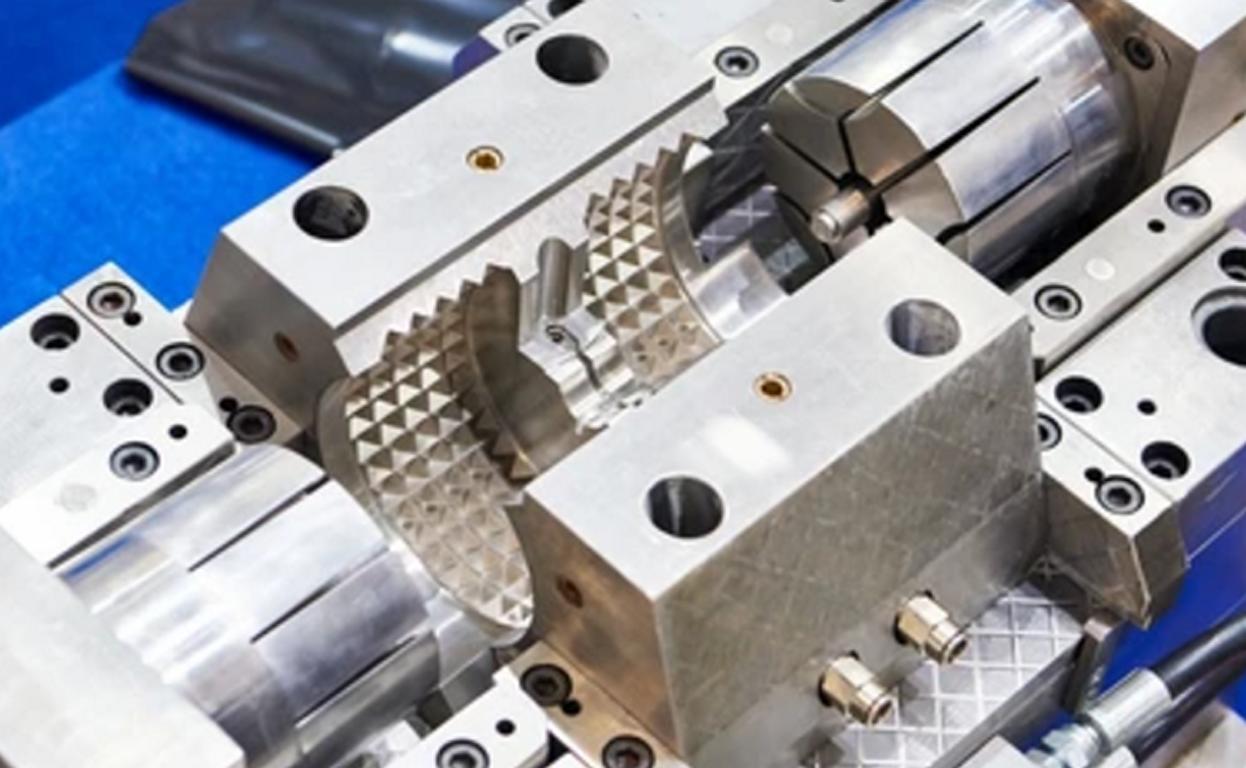

4. Støping ved blåsing Ved hjelp av enten sprøytestøping eller ekstrudering

Når det gjelder produksjonen, er valg og kvalitetskontroll av råmaterialer det første trinnet. Prosesser som sprøytestøping og ekstrudering benyttes i denne fasen av plastproduksjonsprosessen.

Disse plastpelletsene smeltes ved hjelp av sprøytestøping, som innebærer at de varmes opp og deretter presses inn i støpeformer som brukes til å produsere beholdere, flasker eller andre former.

Når det brukes plast, innebærer ekstruderingsprosessen at materialet smeltes og deretter presses gjennom en dyse for å skape kontinuerlige strukturer, som for eksempel plater og filmer.

Hver av disse produksjonsmetodene garanterer presisjon når det gjelder dimensjonalitet, plasttykkelse og styrke, noe som er avgjørende for å sikre samsvar med næringsmiddelregelverket.

5. Gjennomføre tester for å sikre samsvar og sikkerhet

Plastproduktene gjennomgår en rekke tester for å sikre at de oppfyller de nødvendige sikkerhetsstandardene. I henhold til resultatene av disse testene bestemmes effektiviteten av kjemisk utvasking, termisk stabilitet og levetiden til den kondisjonerte vegetabilske oljen. Plast som kommer i kontakt med mat, skal ikke gjennomgå noen kjemiske reaksjoner med overflatene som kommer i kontakt med maten, og de skal ikke ødelegges av varme. Dessuten skal de ikke forringes og slippe ut farlige stoffer i miljøet.

Her følger noen av testene:

Når man utfører migrasjonstesting, er det viktig å sikre at det aktuelle kjemikaliet migrerer inn i maten i en grad som ikke er høyere enn det tillatte nivået, selv når det utsettes for de spesifiserte forholdene, som oppvarming eller frysing.

Styrke- og holdbarhetstesting innebærer å evaluere plastens seighet for å finne ut om den tåler brudd eller dematerialisering.

6. Sertifisering og merking av produkter

Når den næringsmiddelgodkjente plasten tilfredsstiller alle kravene til sikkerhet og samsvar, blir den godkjent for bruk med offisielle etiketter. Produkter som fungerer i henhold til forhåndsbestemte sikkerhetskrav, kan få godkjenning fra kunder og tilsynsmyndigheter som FDA. Det er vanlig praksis at produsentene inkluderer påstander som "BPA-fri", "FDA-godkjent" eller resirkuleringssymbolet som angir hvilken type plast produktet er laget av, for eksempel "1" for PET og "2" for HDPE. Ved hjelp av disse merkene kan kunden skille mellom produktets sikkerhet og hvorvidt det er egnet for bruk i forbindelse med mat eller ikke.

7. Resirkulerbarhet og miljøansvar

I løpet av de siste årene har det vært en økende innsats for å opprettholde bærekraften i utviklingen av alternativer til matvaregodkjent plast. De fleste produsenter står overfor en økt kundebevissthet, noe som legger press på dem til enten å ta i bruk resirkulert plastmateriale etter bruk, også kjent som matvaregodkjent plast, eller å søke etter biologisk nedbrytbare polymerer. Derfor er det svært viktig å sørge for at plast som egner seg til bruk i næringsmidler, både er resirkulerbar og skånsom mot miljøet i dag.

Alle de syv kategoriene av plast for næringsmiddelindustrien

Her følger en liste over populære plasttyper som kan brukes som næringsmiddelgodkjente og næringsmiddeltrygge materialer:

For det første polyetylentereftalat, også kjent som PET eller PETE.

PET brukes vanligvis til produksjon av vann- og drikkeflasker, samt matbeholdere, som for eksempel glass med peanøttsmør. Det er lett, slitesterkt og spesielt godt til å hindre fuktighet i å trenge inn, noe som er grunnen til at det brukes i emballasje. PET er også svært resirkulerbart, selv om materialet bare bør brukes én gang fordi det har potensial til å forringes hvis det brukes igjen.

2. Høydensitetspolyetylen (HDPE) Melkeflasker, juicebeholdere og bæreposer er alle eksempler på produkter som er fylt med HDPE. Det er ikke knuselig, det er slitesterkt, det er motstandsdyktig mot kjemikalier og støt, og det er trygt for forbrukerne å konsumere fordi det ikke forurenser matvarer. I tillegg er polyetylen med høy tetthet (HDPE) et materiale som kan resirkuleres og er merket med resirkuleringskoden "2".

3. Polyvinylklorid (PVC) Selv om vi kan bruke PVC i beholdere, bør vi unngå å bruke det i applikasjoner som involverer høy varme, siden det produserer skadelige stoffer. Til tross for at det er mer holdbart, brukes det i mindre grad til konservering av matvarer, særlig i situasjoner der det er nødvendig med oppvarming, og derfor har det betegnelsen "3".

4. LDPE, som står for polyetylen med lav tetthet

Produkter som brød- og fryseposer, samt visse typer fleksibel emballasje, er eksempler på produkter som bruker LDPE. I tillegg til å være lett og tilpasningsdyktig, tar dette materialet ikke opp fuktighet. Det kan derfor brukes til oppbevaring av matvarer. Sammenlignet med andre materialer er LDPE resirkulerbart med koden "4", men det resirkuleres langt sjeldnere enn andre materialer.

(PP) står for polypropylen.

De vanligste bruksområdene for polypropylen (PP) er lokk til brus- og ølflasker, sugerør som kan brukes mer enn én gang, og yoghurtbeger. På grunn av dette er det varmebestandig og kan brukes til emballering av mat eller andre ting som kan varmes opp i mikrobølgeovn. PP er et kode 5-materiale som er trygt, holdbart og resirkulerbart.

Gafler, skjeer, kniver, kopper og tallerkener laget av polystyren (PS) er noen eksempler på engangsartikler som er laget av PS. Til tross for at det er rimelig og lett, er det ikke det beste materialet for oppbevaring av mat over lengre tid på grunn av faren for utlekking av kjemikalier, særlig når det utsettes for varme. Det kjennetegnes med koden "6".

[PC] står for polykarbonat.

Både vannflasker som kan gjenbrukes, og beholdere for oppbevaring av mat bruker det. Det kan inneholde BPA, et kjemikalie som potensielt kan ha negative helseeffekter. Til tross for at disse materialene er robuste og gjennomsiktige, bør vi unngå å bruke produkter som inneholder BPA. I tillegg er PC-en merket med en resirkuleringskode.

7 viktige kjennetegn ved syv ulike plasttyper som brukes i matvarer

I det følgende vil vi ta for oss noen av de viktigste plastvariantene, deres egenskaper og bruksområder i mange bransjer:

| Plasttype | Resirkuleringskode | Vanlige bruksområder | Holdbarhet | Varmebestandighet | Kjemisk motstandsdyktighet | BPA-fri | Resirkulerbarhet |

| Polyetylentereftalat (PET eller PETE) | 1 | Drikkeflasker og matglass | Høy | Lav | Moderat | Ja | Høy |

| Polyetylen med høy tetthet (HDPE) | 2 | Melkekanner, juiceflasker, matposer | Svært høy | Moderat | Høy | Ja | Høy |

| Polyvinylklorid (PVC) | 3 | Plastfolie, matbeholdere | Moderat | Lav | Moderat | Kan inneholde BPA | Lav |

| Polyetylen med lav tetthet (LDPE) | 4 | Brødposer, poser til frossenmat, beholdere | Moderat | Lav | Høy | Ja | Lav |

| Polypropylen (PP) | 5 | Yoghurtbeholdere, flaskekapsler, sugerør | Høy | Høy | Svært høy | Ja | Moderat |

| Polystyren (PS) | 6 | Engangskopper, bestikk og tallerkener | Moderat | Lav | Lav | Kan inneholde BPA | Lav |

| Polykarbonat (PC) | 7 | Gjenbrukbare flasker, oppbevaring av mat | Svært høy | Høy | Høy | Kan inneholde BPA | Lav |

Nedenfor finner du fem av de mest bemerkelsesverdige egenskapene til plast som er trygg for næringsmidler. Matvaregodkjent plast og mattrygg plast har følgende egenskaper:

1. Uten BPA og andre giftige stoffer 2. Motstandsdyktig mot varme og lang holdbarhet

3. Inert mot kjemikalier som finnes i mat

4. rik på både lukt og smak

5. Godkjent av tilsynsmyndigheter (U.S. Food and Drug Administration, EU, etc.)

Finnes det mat som kan oppbevares i plastflasker?

Ja, det er greit å bruke flasker og beholdere av plast som er godkjent for mat til mennesker, så lenge de er grundig rengjort og ikke inneholder BPA. Et slikt produkt må være godkjent av FDA, og det må ikke ta skade over tid.

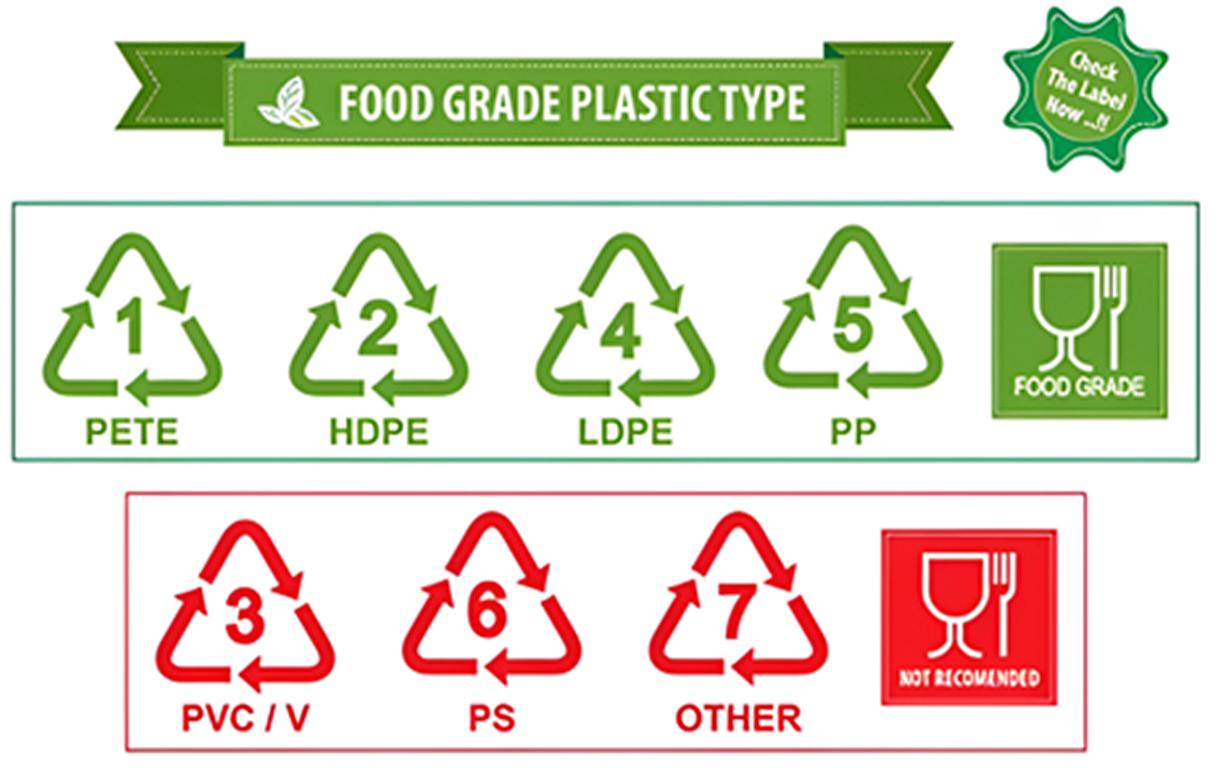

Tall laget av plast som er trygge for oppbevaring av mat

For konservering av mat er det trygt å bruke resirkulerbare plasttyper 1, 2, 4 og 5, som er henholdsvis PET, HDPE, LDPE og PP. Plast med kodene 3 (PVC), 6 (PS) og 7 (annet) bør unngås, siden plast med disse kodene inneholder BPA og andre kjemikalier som er skadelige for miljøet.

Nummeroversikten for trygg plast, inkludert beholdere for næringsmidler

Tabellen som følger vil hjelpe oss med å få en forståelse av hvilke plasttyper som er trygge å spise, og hvilke plasttyper som er trygge å komme i kontakt med mat.

Det første alternativet er PET eller PETE. Vannflasker og andre beholdere

Ja, melkekanner og juiceflasker er laget av polyetylen med høy tetthet (HDPE), plastfolie og beholdere 4 (LDPE) er ikke tillatt Ja, poser for brød og poser for frossenmat

Ja, yoghurtbeholdere og flaskekapsler, nummer fem (PP)

Seks (PS)Ingen kopper eller tallerkener som er til engangsbruk

Syv (Annet) Avhenger (hold deg unna BPA)Fremmede ting og gjenstander

Eksempler på bruksområder for plast som er trygg og egnet for næringsmidler

Her følger noen eksempler på hvordan polymerer som er trygge for næringsmidler og skumplast, ofte brukes:

Forbruksartikler til laboratorier, inkludert måltidsbrett og matemballasje, drikkeflasker, redskaper og bestikk, papirposer og folier, og industrielle applikasjoner er alle eksempler på produkter som faller inn under denne kategorien. Utstyr for prosessering av mat

Matvaregodkjent og matsikker plast gir en rekke fordeler.

La oss snakke om noen av fordelene med næringsmiddelgodkjente og næringsmiddelsikre plastmaterialer:

1. Lav kostnad og enkel å administrere for brukerne

Den har lang levetid og er motstandsdyktig mot knusing. Det er også motstandsdyktig mot forurensning.

4. Kan støpes og er allsidig

Hvis man tar hensyn til hva slags engangsprodukt det er snakk om, er den femte egenskapen at det er gjenbrukbart.

Plast som er næringsmiddelgodkjent og trygg for matvarer, har en rekke fordeler.

Det er noen ulemper og begrensninger knyttet til næringsmiddelgodkjent og næringsmiddelsikker plast.

1. Muligheten for å forårsake skade på miljøet (plastsøppel)

Det er vanskelig å kvitte seg med visse typer plast når de varmes opp, fordi de frigjør farlige forbindelser.

3. Selv om de fleste av dem er ment å være akseptable for bruk i butikker, er det ikke alle som er trygge å bruke i mikrobølgeovn eller oppvaskmaskin.

4. For noen er det relativt få muligheter for resirkulering.

5. Holdbarheten på lang sikt kan variere.

Avsluttende tanker

For å oppsummere er næringsmiddelgodkjent og næringsmiddelsikker plast viktige komponenter i emballasje- og konserveringsløsningene som brukes i næringsmiddelindustrien. Når det gjelder helse og sikkerhet, er det viktig å ha en generell forståelse av hva slags plast som brukes, og å kunne identifisere produkter som er gunstige for miljøet. Du kan sikre at maten og drikkene som oppbevares, er trygge mot forurensning ved å velge matplast som er FDA-godkjent og fri for BPA når du gjør dine valg.

Spørsmål som ofte blir stilt:

Kan du forklare hva "matkvalitet" betyr?

Begrepet "næringsmiddelgodkjent" refererer til et plastmateriale som er egnet for direkte kontakt med næringsmidler og som oppfyller lovens krav.

Er det alltid trygt å bruke BPA-fri plast når det gjelder oppbevaring av mat?

Plast som ikke inneholder BPA er riktignok noe tryggere, men du bør likevel sørge for at plasten du bruker, er av næringsmiddelkvalitet.

Kan jeg bruke hvilken som helst form for plastbeholder til oppbevaring av mat?

På overflatene deres bør du bare bruke beholdere som er merket som matvaregodkjent plast eller matsikker.

Er det mulig å gjenbruke plastbeholderne på et senere tidspunkt?

Ja, forutsatt at de er nyemballerte, oppbevart på en hygienisk måte og pakket i et materiale som er trygt for kontakt med mat. Hvis varen er skadet eller slitt, anbefales det på det sterkeste at du ikke bruker den.

Hvilken type plast er best når det gjelder å oppbevare mat over lengre tid?

Materialets stivhet og fraværet av potensielle kjemiske reaksjoner gjør at HDPE- og PP-plast egner seg for bruk over lengre tid.

Hvis jeg unngår plast som har tallene 3, 6 og 7, hvorfor bør jeg gjøre det?

Det er kjent at visse polymerer kan frigjøre patogener som BPA når de utsettes for varme og fuktighet fra støt.