Sprøytestøping av klar plast og bruksområder

Det globale markedet for sprøytestøpt plast er i rask vekst. Ifølge en studie var markedet verdt 387,51 milliarder USD i 2023. Det forventes å øke til 561,58 milliarder USD innen 2032. Klar sprøytestøping er en prosess for å produsere gjennomsiktige plastgjenstander. Så vi vil belyse prosessen og fordelene med sprøytestøping av gjennomsiktig plast i detalj.

Hva er Sprøytestøping av klar plast?

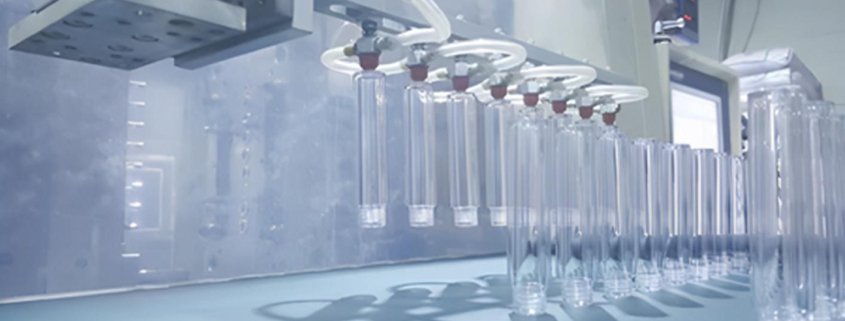

Vi bruker mange gjennomsiktige plastprodukter i hverdagen. Disse produktene er linser, vindushjelmer osv. Har du noen gang lurt på hvordan disse produktene er dannet? De utføres ved hjelp av en annen prosedyre kjent som klar sprøytestøping. I denne prosessen brukes forskjellige materialer, for eksempel polykarbonat, polymetylmetakrylat og polyetylen med høy tetthet. Du kan velge hvilket som helst materiale som oppfyller brukerens krav. Derfor krever denne prosessen nøye materialvalg og spesifikke typer utstyr. I tillegg er det nødvendig med temperaturkontroll for å sikre at produktene har minimale feil.

Vanlige materialer i Sprøytestøping av klar plast:

Ulike typer materialer brukes i klar sprøytestøping. La oss snakke om noen av de mest brukte materialene.

1. Akryl (PMMA)

Akryl er et annet navn for polymetylmetakrylat. Det er et giftfritt materiale. Det er UV-bestandig. Dessuten har det utmerket lysgjennomgang. Ulempen er at det er sprøtt. Men vi kan polere det for å redusere sprøheten. Les mer om Sprøytestøping av PMMA.

2. Polykarbonat

Polykarbonat er et varmebestandig materiale. Denne egenskapen gjør det ideelt til bruk i varmeskjold. Det brukes også til å produsere vernebriller. Materialet er dessuten klart og gjennomsiktig. Men det er et litt kostbart materiale. Les mer om Sprøytestøping av polykarbonat.

3. Polyetylen med høy tetthet

Høyt trykk og høye temperaturer omdanner petroleum til polyetylen med høy tetthet. Det kan enkelt omdannes til forskjellige former. Det brukes til masseproduksjon av beholdere og rør. Det er ikke et giftig materiale. Så det kan også produsere matlagringsbeholdere.

Trinn-for-trinn-prosessen for Sprøytestøping av klar plast:

Nå har du tilstrekkelig informasjon om sprøytestøping. Så la oss diskutere hele trinn-for-trinn-prosedyren i detalj.

1. Formdesign

Det aller første steget er å lage en form som er basert på den ønskede plastdelens form og størrelse. Så først spesifiserer vi formens geometri, som inkluderer hulrom, kjerner og løpere. De mest brukte materialene kan omfatte stål og aluminium. På den annen side kan prosesser som støping, maskinering eller 3D-utskrift lage formen. Vi kan også bruke programvare for datastøttet design (CAD) for å designe en fullstendig justert form.

2. Valg av materiale

Vi bruker forskjellige materialer i sprøytestøping i henhold til våre krav. Tenk på egenskaper som styrke, fleksibilitet og smeltepunkt før du velger plastmateriale. Du kan kjøpe plastpellets eller granulat fra leverandøren. Om nødvendig kan du inkludere tilsetningsstoffer eller fargestoffer i materialet. Sørg for å tørke materialet for å fjerne eventuell fuktighet. Du kan bruke en tørketrommel for å minimere fuktighetsinnholdet. Tørking av materialet er viktig for å unngå sprekker og små bobler. På den måten unngår du defekter i de ferdige delene.

3. Valg av maskin

Nå er du ferdig med materialvalg. Så neste trinn er å velge en sprøytestøpemaskin. Velg maskin i henhold til delens størrelse og materiale. Sett opp formen i maskinens klemmeenhet. Koble til maskinens hydrauliske og elektriske systemer. Du kan også stille inn maskinens temperatur og trykk i henhold til dine behov.

4. Injisering av materialet

Legg plastmaterialet i maskinens beholder. Deretter varmes stoffet opp til det smelter. Vanligvis varmer vi opp materialet ved hjelp av maskinens tønne og skrue. Bruk dysen og løpesystemet til å sprøyte smeltet plast inn i formhulen. Plasten sprøytes inn med et høyt trykk på rundt 500-1500 psi. Den beveger seg gjennom løpene før den kommer inn i formhulen. Når skruen roterer, sprer plastmaterialet seg. Plasten smelter og blandes under ekstreme temperaturer og trykk. Sørg for at formen er fylt. Slik unngår du feil og gir plasten ensartede kvaliteter.

5. Kjøling av plasten

Støpemaskinene har kjølekanaler som inneholder vann og olje. De hjelper til med å kjøle ned plastmaterialet i formen og har en typisk nedkjølingstid på 10-60 sekunder. Utover dette avhenger tiden av materialet og tykkelsen på plasten. Riktig kjøling sikrer en jevn plaststruktur.

6. Utstøting av plasten

Til slutt blir plastmaterialet avkjølt. Så nå kan du støpe det ut. Utstøterpinner tvinger den ferdige plasten ut av formen når formen åpnes. Etter det plasserer vi formen på et transportbånd eller et lagringsområde.

7. Trimming

Vi bruker trimmeverktøy for å fjerne overflødig plast fra det ferdige materialet. Vi rengjør den forberedte plasten ved hjelp av løsemidler. Deretter tørker vi den med metoder som blåsing. Deretter kontrollerer vi delen for kvalitetsproblemer. Delene gjennomgår fysiske og mekaniske kontroller for å sikre dimensjonsnøyaktighet. Nå er den klar til å sendes til kundene.

Vanlige feil ved sprøytestøping av klar plast

Her er en kort tabell for de klare sprøytestøpefeilene

Defekt | Årsaker | Mulige løsninger |

Strømningslinjer | Inkonsekvent flyt av smeltet plast, for lav formtemperatur, for høy innsprøytningshastighet | Øke temperaturen i formen, justere innsprøytningshastigheten, optimalisere plasseringen av porten og designe |

Sveiselinjer (strikkede linjer) | Sammenfall av smeltefronter under injeksjon, utilstrekkelig trykk eller temperatur | Øk injeksjonstrykket, øk temperaturen i formen og modifiser emnedesignet for å minimere forekomsten av sveiselinjer |

Vasker (vaskemerker) | Differensielle kjølehastigheter og utilstrekkelig pakningstrykk | Øk pakketrykket og -tiden, modifiser plassering og størrelse på portene, og design tykkere tverrsnitt i kritiske områder |

Bobler (luftfeller) | Luftinneslutning under støping og utilstrekkelig ventilasjon | Forbedre formventilasjonen, optimaliser injeksjonsparametrene og bruk materialer med bedre flytegenskaper |

Skyethet eller dis | Dårlig tørking eller forurensning av materialet, inkonsekvent smeltetemperatur | Sørg for riktig materialhåndtering og tørking, oppretthold jevn smeltetemperatur, og bruk materialer av optisk kvalitet hvis det er nødvendig |

Striper eller riper | Ujevnheter i formen eller verktøyet, forurensninger eller rusk i formhulrommet | Rengjør og poler formene regelmessig, inspiser og vedlikehold verktøyene, og bruk egnede formslippmidler |

Warpage | Ujevn avkjøling eller krymping, feilaktig utstøting | Optimaliser kjølekanaler, bruk ensartet veggtykkelse, juster utstøtingsparametere og -sekvens |

Dimensjonelle variasjoner | Inkonsekvent kjølehastighet, feilaktig formdesign eller vedlikehold | Sørg for jevn formtemperatur, kontroller prosessparametrene nøye, og inspiser og vedlikehold formene regelmessig |

Fordeler med sprøytestøping av plast

Nå er du kjent med hele prosedyren for sprøytestøpeprosessen. Så la oss forklare fordelene med denne prosessen. Her er noen av fordelene:

1. Nøyaktig form

Klar sprøytestøping skaper deler med eksakte former og størrelser. De produserte delene er dessuten motstandsdyktige mot kjemikalier og riper. I tillegg er plastdelene gjennomsiktige og klare. Derfor brukes plast i apparater der synlighet er viktig.

2. Kostnadseffektivt

Det er en budsjettvennlig prosess. Den produserer store plastdeler til en overkommelig pris. Så det er et attraktivt alternativ for folk som leter etter oppstart og små bedrifter

3. Lite vedlikehold

Plasten som produseres ved sprøytestøping krever lite vedlikehold. Som nevnt ovenfor produserer den klar plast. Den klare plasten er lettere enn andre materialer. De er også enkle å rengjøre. Videre er klar plast gode isolatorer. Derfor egner de seg godt til elektriske apparater.

4. Bredt utvalg av materialer

Plastsprøytestøping er ganske god til å håndtere ulike materialer med forskjellige egenskaper. Disse kan omfatte termoplast, elastomerer og herdeplast. I tillegg er den allsidig og gjør det mulig for produsentene å velge materialer i henhold til deres krav, dvs. styrke, fleksibilitet, varmebestandighet og mer.

5. Minimalt materialavfall og minimal miljøpåvirkning

Denne prosessen bidrar til å produsere minimalt med skrapmateriale. Overskuddsplasten kan ofte males om og deretter resirkuleres. Moderne metoder fokuserer også på å redusere energiforbruket. I tillegg jobber de også med å redusere utslippene under produksjonen, slik at denne prosessen kan bli et mer miljøvennlig alternativ.

Ulemper ved sprøytestøping av plast:

Plastsprøytestøping har også noen ulemper. La oss diskutere dem her.

1. Høye startkostnader for verktøy og utstyr

De innledende verktøy- og utstyrskostnadene er høye for denne prosessen sammenlignet med andre produkter. Formfremstilling er den dyreste delen av sprøytestøping, der designeren må bruke mye penger på den første tiden på å designe og produsere former og verktøy. Denne kostnaden kan noen ganger bli høy, spesielt når det bare er noen få produkter som skal produseres, eller når det er ubrukt plass i beholderne.

2. Designbegrensninger

Som alle andre typer produksjonsprosesser har sprøytestøping imidlertid begrensninger når det gjelder hvilke design som kan produseres. For eksempel kan tynne vegger være ønskelig når det er behov for å opprettholde en jevn vegg. Det vil gi en jevn flyt av det smeltede materialet rundt og unngå dannelse av defekter. Når delgeometrien er liten og intrikat, kan det også være flere underskjæringer eller små detaljer i formen som må fanges opp. Det øker komplikasjonene og kostnadene.

3. Ledetid for verktøy

Prosessen med å designe og konstruere disse formene tar vanligvis lang tid, og en slik form kan ta uker eller måneder, avhengig av hvor komplisert og omfattende den er. Det kan også redusere produkttilpasningen, responstiden i forhold til markedstrender og den generelle ledetiden frem til produksjonsstart.

4. Materialbegrensninger og kompatibilitet

Bruken av sprøytestøping gir et substrat for et stort antall materialtyper. Hver materialtype har imidlertid sine egenskaper og mangler. Den generelle fremstillingen av materialet kan medføre flere risikoer, som for eksempel vridning og nedbrytning, eller kreve spesielle forhold for bearbeiding. Valg av riktig materialtype er svært viktig og påvirker produksjonskostnadene og effektiviteten.

5. Utfordringer knyttet til kvalitetskontroll

Produktets kvalitet må kontrolleres på samme nivå gjennom hele prosessen. Dette kan du oppnå ved å kontrollere parametere som temperatur, trykk og avkjølingshastighet for materialet. Når disse parameterne endres, kan det oppstå problemer som synkemerker, skjevhet eller problemer med dimensjonene.

Utfordringer ved sprøytestøping av klar plast

Som vi alle vet, har alle prosesser både fordeler og utfordringer. Så la oss snakke om ulempene

- Strømningslinjer: Smelteplast beveger seg med ulik hastighet i formen. Harpiksen tykner derfor i ulik hastighet. Som et resultat vises synlige linjer på overflaten av en støpt del. Utseendet deres indikerer at injeksjonshastigheten eller trykket er lavt.

- Sveiselinjer: Sveiselinjer er også kjent som strikkede linjer. De oppstår når to strømningsfronter smelter sammen. Det oppstår på grunn av et avbrudd i plastflyten. De oppstår for det meste rundt hull. Sveiselinjer er tydeligere enn flytelinjer.

- Vridninger i ferdig plast: Plastforvrengning betyr bøyninger og kurver som vises i ferdig plast. De oppstår på grunn av feil avkjøling av formen. Vi kan minimere disse vendingene ved å sørge for riktig avkjølingstid.

- Delaminering av overflaten: Noen ganger er overflatelaget atskilt fra de underliggende lagene. Det oppstår på grunn av for høy injeksjonshastighet eller trykk. Forurensning og fuktighet på formoverflaten er en annen årsak til delaminering. Overflaten kan bli ru og blemme på grunn av delaminering.

- Vaskemerker: Plastmaterialet kan krympe når det kjøles ned. Det skjer fordi den ytre, tykkere delen bruker lengre tid på å kjøle seg ned, slik at den indre delen kan trekke seg sammen. Resultatet er at det oppstår fordypninger på den ferdige plastoverflaten. Disse kalles synkemerker. De kan minimeres ved å sørge for tilstrekkelig avkjølingstid.

- Opprettholde klarhet: Det kreves en optimal temperatur for dannelse av klar plast. Ekstrem temperatur kan føre til misfarging. Så, høye temperaturer induserer stress. Som et resultat hindrer det plastens gjennomsiktighet.

Anvendelser av Sprøytestøping av klar plast

Injeksjon av klar plast Støpingen prosessen har mange bruksområder. Den produserer klare plastkopper, tallerkener, boller og beholdere. Derfor spiller den en rolle i mat- og drikkevareindustrien. På samme måte lager den også plaststoler og ornamenter. I tillegg spiller det en rolle i bilkomponenter og elektroniske komponenter. Det brukes også i medisinsk utstyr og forbruksvarer.

Konklusjon

For å oppsummere, sprøytestøping av gjennomsiktig plast skaper plast av høy kvalitet. Disse råmaterialene kan inkludere akryl, polypropylenerog polykarbonater. Prosessen består i å velge materiale og sprøyte det inn i maskinen. Deretter sprøytes materialet inn i maskinen. Det kastes ut etter å ha oppnådd ønsket form. Å oppnå nøyaktig form og kostnadseffektivitet er de største fordelene. Det har også ulemper som sveiselinjer og strømningslinjer. Videre brukes den i medisinsk, bilindustri, elektronisk og annen industri.

Ofte stilte spørsmål:

Hvilket materiale er best for sprøytestøping av klar plast?

Ulike materialer brukes til sprøytestøping av gjennomsiktig plast. Akryl og polykarbonat er imidlertid mest brukt. Disse stoffene er motstandsdyktige mot syrer og baser. Så de er ideelle materialer for klar plaststøping.

Hva er de vanligste problemene knyttet til klar sprøytestøpeplast?

Klar sprøytestøpt plast har ulike utfordringer. Noen av dem er flytelinjer, sølvlinjer og synkelinjer. Overflatedelaminering, plastforvrengning og tykkelsesstabilitet er også inkludert

Hva er gjennomsnittsprisen på en sprøytestøpeform av plast?

Den gjennomsnittlige kostnaden for klar sprøytestøping varierer fra $100 til $1000. Det avhenger av mange faktorer. Noen viktige faktorer er råmaterialet, ønsket design og formens kompleksitet.