Den globale sprøytestøpeindustrien anerkjenner Tyrkia som en viktig aktør på grunn av landets toppmoderne produksjonsanlegg, profesjonelle arbeidere og kostnadseffektive drift. Den tyrkiske industrien er vertskap for mange sprøytestøpeselskaper som leverer førsteklasses plastprodukter sammen med moderne løsninger for bilindustrien og andre sektorer som medisin, emballasje og forbrukerelektronikk. Disse organisasjonene behersker samsvarsstøping og individuelle plastkomponenter og opprettholder effektive produksjonsmetoder.

Innenfor den tyrkiske sprøytestøpesektoren kan selskapene vise til en omfattende driftshistorie, toppmoderne produksjonskapasitet og pågående utviklingsinitiativer. De tyrkiske sprøytestøperne har et godt rykte i bransjen fordi de er i stand til å håndtere komplekse utviklingsprosjekter for støpeformer, samtidig som de leverer pålitelige og rimelige tjenester for høyvolumproduksjon. Produksjonsbedriftene opprettholder strenge kvalitetsstandarder, noe som gjør at produktene deres oppfyller internasjonale sertifiseringskrav og presise spesifikasjoner. Tyrkia opprettholder sin posisjon som næringslivets foretrukne destinasjon for global sprøytestøping på grunn av det omfattende eksportnettverket og den brede porteføljen av tjenester.

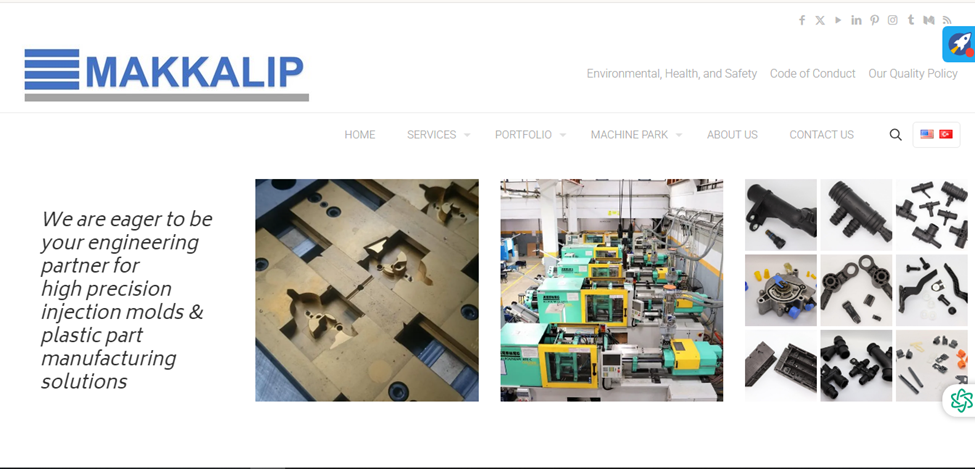

1. MAKKALIP

Etableringsår: 1986

Antall ansatte: 100-200

Virksomhetstype: Som et selskap som driver med presisjonssprøytestøping av plast og verktøyproduksjon, tilbyr vi komplette løsninger til flere industrisektorer

Nettsted og kontakt

Nettsted: https://makkalip.com

E-post: contact@makkalip.com

Telefon: +90 216 595 22 52

Adresse: Seyhli Mahallesi, Esra Sokak, No:2 34906 Kurtkoy, Pendik / Istanbul

Selskapets profil

Makkalip Makina Kalıp Plastik San. Tic. Ltd. Şti. er en ledende produsent av sprøytestøpeverktøy for plast på den anatoliske siden av Istanbul i Tyrkia. Firmaet produserer strukturerte plastdeler med høy presisjon fra sprøytestøping samtidig som det bygger formsystemer for produksjon. Selskapet leverer sine tjenester til ulike produksjonssektorer, blant annet bilindustrien, men også til elektronikk og medisinske applikasjoner. ISO 9001-sertifisert: Anlegget bruker toppmoderne teknologi som støttes av omfattende kvalitetskontrollutstyr etter at det ble sertifisert i henhold til ISO 9001:2018 i 2018. MAKKALIP oppnår presis prosjektering gjennom egen verktøyutvikling og gir livstidsgarantier for service som garanterer produktets utholdenhet og kundenes tilfredshet i det 2500 m² store produksjonslokalet.

Tjenester

- Produksjon av støpeformer

- Sprøytestøping

- Ultralydsveising

- Montering

Fordeler

1. En fullserviceløsning fra design til distribusjon gir en jevn driftsflyt.

2. Avanserte kvalitetssertifiseringer (ISO 9001: Anlegget opprettholder presisjon ved hjelp av innovativt utstyr og følger de avanserte kvalitetsstandardene i ISO 9001:2018.

3. Produksjonen og den garanterte holdbarheten til interne verktøy fører til både reduserte utgifter og forlenget brukstid

Ulemper

1. Det begrensede fabrikkarealet på 2 500 m² hindrer fremtidige vekstmuligheter for storskala produksjonsvirksomhet.

2. Driftsstans forlenges fordi systemet fungerer med spesialutstyr.

3. Høye krav til prosjektpresisjon øker ofte utgiftene i korte prosjekter.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

2. Maviay Kalıp ve Plastik

Etableringsår: 1998

Antall ansatte: 30-50

Virksomhetstype: Maviay Kalıp er en mold- og plastproduksjonsbedrift som leverer førsteklasses tilpassede støpeformer.

Nettsted og kontakt

Nettsted: https://maviaykalip.com

E-post: info@maviaykalip.com

Telefon: +90 212 549 49 11

Adresse: İstanbul, Tyrkia

Selskapets profil

Maviay Kalıp ve Plastik Sanayi Ticaret Limited Şirketi har vært Tyrkias ledende produsent av støpeformer og plast siden oppstarten i 1998. Dette presisjonstekniske firmaet har tre tiår med bransjeerfaring og ISO 9001-kvalitetsstandarder for å levere blåseformer, PET-flaskeformer og sprøytestøpeformer spesielt for bil-, kosmetikk- og landbruksmarkedene. Takket være det nyeste teknologiske utstyret og mulighetene for datastøttet design fortsetter Maviay Kalıp å eksportere globalt, samtidig som de etablerer et pålitelig forhold til kundene gjennom sine innovative tjenester av topp kvalitet.

Tjenester

- Design og produksjon av støpeformer

- Sprøytestøping

- Rask prototyping

- Vedlikehold og reparasjon av mugg

Fordeler

1. Maviay Kalıps kundeorienterte tilbud av støpeformer og plastprodukter produserer varer av eksepsjonell kvalitet som overgår kundenes forventninger.

2. Avanserte CAD-systemer kombinert med CNC-maskiner gjør det mulig for selskapet å produsere presise produksjonsresultater.

3. Fullstendig internasjonal eksport, med Maviay Kalıp-produkter til Asia, Europa og Nord-Amerika.

Ulemper

1. Små bedrifter kan oppleve at Maviay Kalıp-tjenestene ikke passer til deres budsjettkrav.

2. Begrenset produkttilbud utenfor moldindustrien.

3. Globale økonomiske risikoer utgjør en sårbarhet for selskaper som er avhengige av internasjonale markedskilder.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

3. Eramold Plastik Kalip

Etableringsår: 2008

Antall ansatte: 30-50

Virksomhetstype: Eramolds produktsortiment omfatter sprøytestøping av plast, som spesialiserer seg på å bygge skreddersydde emballasjeløsninger for matvarer.

Nettsted og kontakt

Nettsted: https://www.eramold.com.tr/en

E-post: info@eramold.com.tr

Telefon: (0332) 248 14 40

Adresse: Fevzi Çakmak Mahallesi 10756 Sokak No: 2D Karatay / KONYA

Selskapets profil

Eramold fokuserer på å levere tynnveggs- og IML-sprøytestøpte emballasjeprodukter i plast til industrien. Selskapet startet sin virksomhet i 2008 for å støtte utviklingen av støpeformer for høyytelsesapplikasjoner, med særlig suksess innen matemballasje og de internasjonale markedene. Selskapet leverer skreddersydde løsninger til mer enn 60 industrikunder over hele verden ved å prioritere produktkvalitet og kundeoppfyllelse. Produksjonstjenesten deres skaper former som gjør det lettere å produsere yoghurtbeholdere, iskremskåler og andre produkter.

Tjenester

- Produksjon

- Montering

- Sprøytestøping

- Formdesign

Fordeler

1. Innovativ støping: Deres avanserte sprøytestøpingskompetanse er først og fremst rettet mot emballasjemarkedet.

2. Global rekkevidde: Selskapet støtter kunder over hele verden, noe som både styrker omdømmet og utvider kontaktnettet.

3. Tilpassing: Selskapet lager emballasjesystemer som er spesialdesignet for å tilfredsstille individuelle kundekrav.

Ulemper

1. Begrenset bransjefokus: Selskapet støtter først og fremst næringsmiddelindustrien i hele bransjen.

2. Stor avhengighet av teknologi: Avhenger i stor grad av avanserte maskiner og designverktøy.

3. Komplekse prosesser: Spesialtilpassede støpeformer og prosjekter krever lange tidsfrister for ferdigstillelse.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

4. OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş.

Etableringsår: 2000

Antall ansatte: 50-150

Virksomhetstype: Selskapet har spesialisert seg på å lage presise formbaser sammen med industrielle komponenter og kundetilpassede løsninger for ulike industrimarkeder.

Nettsted og kontakt

Nettsted: https://www.okset.com/index_tr.htm

E-post: okset@okset.com

Telefon: +90 212 549 37 72

Adresse: Mavigöl District, Abdullah Gül Street No 62, Bolluca Arnavutköy Istanbul - TURKIA

Selskapets profil

OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş. har sin base i Istanbul på Arnavutköy, og har gjennom 15 års vellykket drift opprettholdt sin posisjon som Tyrkias fremste produsent av formbaser og komponenter. Selskapet benytter 5-akset CNC-utstyr for å drive virksomheten sammen med europeiske standardløsninger for plastinjeksjon og pressforming, som inkluderer standard og tilpassede POS-alternativer (Point-of-Sale). OKSET er ISO 9001-sertifisert og produserer presisjonsprodukter som eksporteres med høy kvalitet til flere land over hele verden, deriblant Tyskland, Østerrike og Frankrike, i tillegg til brukere fra andre land.

Tjenester

- OKSET tilbyr produksjonstjenester for standard formbaser

- brukes til plastinnsprøyting og metall- og presseapplikasjoner

- gjennom 5-aksede CNC-systemer i kombinasjon med muligheter for dyphullsboring.

- 3D-måleteknologi i samsvar med europeisk standard

Fordeler

1. Nøyaktige, avanserte produksjonsprosesser som muliggjøres av 5-aksede CNC-maskiner, gir utmerkede resultater.

2. Selskapet har en omfattende internasjonal posisjon ved å betjene ulike europeiske land gjennom eksport til utlandet.

3. Sannsynligvis bidrar overholdelse av globale standarder som ISO 9001 til økt pålitelighet og tillit hos kundene.

Ulemper

1. Offentligheten har fortsatt begrenset tilgang til detaljert informasjon om spesifikke sertifiseringer og selskapenes tidsfrister.

2. Selskapet produserer hovedsakelig støpeformer og har vist en begrenset evne til å ekspandere til bredere industrisektorer.

3. spesialtilpassede løsninger opplever lengre produksjonstid på grunn av strenge krav til presisjon.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

5. GrupHS Makina

Etableringsår: 1987

Antall ansatte: 300-350

Virksomhetstype: Selskapet har tre hoveddivisjoner, inkludert produksjon av støpeformer, kontraktsproduksjon og komplette monteringstjenester for en rekke industrisektorer.

Nettsted og kontakt

Nettsted: https://gruphs.com.tr/en/

E-post: info@gruphs.com.tr

Telefon: +90 (553) 258 68 03

Adresse: Oğlananası Atatürk mah. Barbaros Cad. No:31 Kısıkköy Sanayi Sitesi Menderes / İzmir

Selskapets profil

Grup HS Machinery Mold Industry and Trade Limited ble etablert i İzmir i 1987 for å spesialisere seg på produksjon av støpeformer for plastinjeksjon og metallplateforming. Dette anlegget betjener forsvarets petrokjemiske og medisinske industrier gjennom sine 1200 m², inkludert moderne produksjonsverktøy. Kvalitet, innovative fremskritt og bærekraftig praksis er kjernefokuset til selskaper som er sertifisert i henhold til ISO 9001. Beviset på deres pålitelige partnerskap er at de har gjennomført mer enn 9 986 prosjekter i forbindelse med kontraktsproduksjon av støpeformer og FoU-løsninger.

Tjenester

- Produksjon av støpeformer

- Injeksjonsform for plast

- Kontraktsproduksjon og montering

- Sveising

Fordeler

1. Selskapet har over tre tiår med ekspertise innen produksjon av støpeformer.

2. Selskapets produksjonskapasitet strekker seg til forsvarsapplikasjoner, petrokjemi og medisinsk industri, samtidig som det betjener flere sektorer.

3. ISO 9001-sertifiseringen gjør det mulig for selskapet å bruke avanserte maskiner som sikrer høy presisjon og utmerket kvalitet.

Ulemper

1. Anleggets størrelse på 1 200 m² begrenser ytterligere kapasitetsutvidelse på grunn av begrenset plass.

2. Organisasjonen fokuserer utelukkende på nisjeproduksjon og begrenser markedet til enkelte produktlinjer.

3. Markedssvingninger kan være risikable fordi selskapet i stor grad er avhengig av utvalgte industrisektorer.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

6. ATIL-SAN

Etableringsår: 2000

Antall ansatte: 50-150

Virksomhetstype: Selskapet fokuserer på produksjon av førsteklasses bilkomponenter for etablerte merker.

Nettsted og kontakt

Nettsted: http://www.atil-sanotomotiv.com/

E-post: info@atil-sanotomotiv.com

Telefon: +90 (216) 593 07 53

Adresse: ISTANBUL, TYRKIA

Selskapets profil

ATIL-SAN Automotive startet sin virksomhet i 2000 i Istanbul for å produsere reservedeler av høy kvalitet til biler, blant annet hjulkapsler, drivaksler og plastkomponenter. Det 7000 m² store anlegget støtter produksjon av bilreservedeler for de største merkene Ford, Volkswagen og Mercedes. ATIL-SAN har ISO 9001:For-utvidelse; selskapet er i ferd med å oppnå TS 16949-sertifisering i tillegg til eksisterende ISO 9001:2000- og ISO 14001:2004-sertifiseringer. Kvalitet og innovativt arbeid gjør det mulig for denne organisasjonen å eksportere globalt og samtidig opprettholde sin dominerende posisjon innen bilindustrien.

Tjenester

- Produksjon av reservedeler til biler

- OEM-leveranse

- Tilpasset design og produksjon

- Eksport og distribusjon

Fordeler

1. Over 20 års erfaring med produksjon av reservedeler til bilindustrien.

2. ATIL-SAN produserer høykvalitets bilprodukter eksklusivt for Ford og Mercedes.

3. De er ISO-sertifisert, noe som sikrer at de følger internasjonale kvalitetskrav og miljøprotokoller.

Ulemper

1. Det 7 000 m² store anleggsområdet utgjør en begrensning for å oppnå en betydelig produksjonsskala.

2. Stor avhengighet av spesifikke bilmerker.

3. Det er ikke til å unngå å støte på hindringer når man skal levere løsninger som dekker de skiftende behovene på verdensmarkedet.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

7. Fortis Plastik

Etableringsår: 2002

Antall ansatte: 100-150

Virksomhetstype: Fortis Plastik fokuserer sin forretningsvirksomhet på bærekraftig emballasjeproduksjon og serviseproduksjon.

Nettsted og kontakt

Nettsted: https://fortisplastik.com/v2/

E-post: info@fortisplastik.com

Telefon: +90 216 394 28 35 - 36 - 37

Adresse: Yan Sanayi YC-4,6 Parsel,34952 Tuzla / Istanbul / Turkiye

Selskapets profil

Fortis Plastik produserer bærekraftig servise av miljøvennlig plast, blant annet tallerkener og kopper, bestikk og brett. Selskapet fokuserer på miljømessig bærekraft ved å utvikle produkter som leder avfall til resirkulering og reduserer avfallsmengden. Som en del av sin bærekraftige visjon tilbyr Fortis Plastik holdbare alternativer for å erstatte engangsplast ved å tilby fullt resirkulerbare løsninger for hjem og bedrifter. De streber etter å støtte miljømål gjennom sine produktinnovasjoner, samtidig som de skaper en renere og mer bærekraftig fremtid.

Tjenester

- Selskapet tilbyr produksjon av miljøvennlig, gjenbrukbart servise i plast.

- Selskapet tilbyr bærekraftig bestikk, tallerkener, brett og kopper.

- Selskapets tilbud støtter målene for miljømessig bærekraft.

Fordeler

1. Miljøvennlige, bærekraftige produkter.

2. Miljøvennlige, bærekraftige produkter.

3. Støtter resirkulering og avfallsreduksjon.

Ulemper

1. Produktutvalget av bærekraftig servise er smalere enn det som er tilgjengelig i tradisjonelle spisesteder.

2. Forpliktelsen til bærekraft øker den opprinnelige prisen på produktene deres.

3. Ikke alle Ecopia-produkter kan kjøpes inn på samme måte i alle geografiske områder.

Du kan finne produksjonstjenester for sprøytestøping av plast i Tyrkia via dette nettstedet.

8. Üçelsan Plastik Enjeksiyon ve Kalıp

Etableringsår: 1982

Antall ansatte:

Virksomhetstype: Produsenten Üçelsan leverer sprøytestøping av plast gjennom et komplett utvalg av tjenester, inkludert utvikling av støpeformer, produktbearbeiding og produksjon av sprøyteplast.

Nettsted og kontakt

Nettsted:https://www.ucelsan.com/

E-post: mesut.kaya@ucelsan.com

Telefon: +90544 668 1533

Adresse: Meclis Mahallesi, Teraziler Caddesi, Perpim Sanayi Sitesi, No:31B/4 Sancaktepe/İstanbul

Selskapets profil

Siden 1982 har Üçelsan vært ledende innen sprøytestøping og produksjon av plast. Virksomheten har ekspertise innen produksjon av førsteklasses presisjonsformer og plastdeler, som leveres til ulike internasjonale industrier. Selskapet muliggjør produkter av høy kvalitet ved hjelp av førsteklasses maskinkomponenter og teknisk erfaring, noe som gir fornøyde kunder. Üçelsan oppnår driftseffektivitet gjennom sin integrerte produksjonsmodell, som leverer egen produksjon av støpeformer og ferdige plastprodukter.

Tjenester

- Plastinnsprøyting og sprøytestøping

- Planlegging og design

- Mold Manufacturin

- Montering

Fordeler

1. Omfattende erfaring med produksjon av støpeformer siden 1982.

2. Tilbyr egen produksjon av både støpeformer og plastprodukter.

3. Selskapet bruker de beste plattformverktøyene for å oppnå høy presisjon og produktkvalitet.

Ulemper

1. Potensielt høyere kostnader på grunn av intern produksjon.

2. Selskapet opererer med begrenset global markedspenetrasjon sammenlignet med sine større konkurrenter.

3. En spesialisert tilnærming til industriproduksjon reduserer den organisatoriske fleksibiliteten når det gjelder å håndtere virksomhet utenfor kjernevirksomheten.

9. Dongguan Sincere Tech Co, Ltd

Etableringsår: 2005

Antall ansatte: 100-200

Type virksomhet: Produsent og leverandør

Nettsted og kontakt

Nettsted: www.plasticmold.net/

E-post: info@plasticmold.net

Telefon: +86 135 30801277

Adresse: Changping, Dongguan by, Guangdong-provinsen, Kina

Selskapets profil

Leverandøren av plastsprøytestøpeformer og tilpassede støpeløsninger Dongguan Sincere Tech Co., Ltd. tilbyr sine tjenester fra basen i Dongguan i Kina, der de har tillit fra kunder over hele verden. Selskapet har levert presis moldproduksjon sammen med sprøytestøpingstjenester og rask prototypingskapasitet sammen med nøkkelferdige løsninger i over ti år. Sincere Tech setter innovasjon, bærekraft og kundetilfredshet i høysetet, og leverer støpt plast til bilindustrien, elektronikkbransjen, den medisinske sektoren og markedet for forbruksvarer. Selskapet skaper global tillit ved hjelp av avanserte teknologiske løsninger og ekspertressurser innen ingeniørfag.

Tjenester

- Støpeformer

- Støping av silikongummi

- Tjeneste for prototyping

- Full produktmontering

- Design og produksjon av støpeformer

- Produktemballasje

Fordeler

1. Konstruerte presisjonsformer laget av komponenter av høy kvalitet gir overlegen produktutførelse. Hjelper med komplekse og presise design.

2. Kombinasjonen av tekniske fremskritt og kompetent ingeniørpersonell gir optimaliserte, effektive løsninger som løser bransjens utfordringer.

3. Selskapet dekker ulike behov gjennom et omfattende tjenestetilbud som spenner fra prototyputvikling til massiv produksjonskapasitet.

Ulemper

1. Avhengigheten av global frakt fører noen ganger til forsinkelser i leveringen til internasjonale kunder.

2. De tidligere kostnadene ved å lage individuelle design blir uoverkommelige når det er snakk om små produksjonsvolumer.

3. Ekspertise på plastsprøytestøpeformer er et ultimat krav for bransjer som bruker denne tjenesten.

Du trenger ekte løsninger for produksjon av spesialformer kombinert med monteringstjenester. Besøk Sincere Tech.

Konklusjon

Den tyrkiske sprøytestøpeindustrien posisjonerer seg som et internasjonalt referansepunkt som leverer sofistikerte produksjonsmuligheter til alle markedssektorer. Tyrkia leverer høykvalitets presisjonsdeler og støpeformer av plast til konkurransedyktige priser takket være sin avanserte bransjeerfaring kombinert med moderne teknologi og erfarent personell. Det økende antallet selskaper som benytter seg av tyrkiske støpeformprodusenters tjenester, har gjort Tyrkia til den ledende destinasjonen for ulike krav til sprøytestøping. Disse selskapene forventes å lykkes på det globale markedet fordi de balanserer innovasjon med strenge kvalitetsstandarder, samtidig som de posisjonerer seg for fremtidig ekspansjon i sitt bransjesegment.