Obtrysk TPE

Nadszedł czas, aby rozpocząć obtryskiwanie elastomerów termoplastycznych (TPE). TPE były tradycyjnie używane do zastępowania gumy, ale nowe trendy na rynku konsumenckim sprawiły, że idea overmoldingu stała się faktem w świecie biznesu. Popyt i trendy na rynku konsumenckim rosną w kierunku lepszej ergonomii i dotyku, chwytności, wyglądu, ochrony przed uderzeniami, separacji wibracji i izolacji. Projektanci produktów konsumenckich wyznaczają standardy dla producentów materiałów, opracowując rozwiązania, które dobrze wyglądają i sprawdzają się w wymagających zastosowaniach końcowych.

Niniejszy artykuł omawia technologię obtrysku TPE w ujęciu ogólnym i jako grupę materiałów, które można wykorzystać do tworzenia zaprojektowanych rozwiązań dla tego wiecznie zielonego trendu. Jeśli chodzi o sztywne podłoża, polipropylen (PP), polietylen (PE), polistyren (PS), polistyren wysokoudarowy (HIPS), tlenek polifenylenu (PPO), modyfikowany glikolem politereftalan etylenu (PETG), akrylonitryl-butadien-styren (ABS) i półkrystaliczne tworzywa polarne, takie jak poliester (PET, PBT) i poliamid (Nylon 6, Nylon 66) to tylko niektóre przykłady. Nowe technologie mieszania i kompilacji materiałów umożliwiły wytwarzanie produktów, które można obtryskiwać na różnych podłożach.

W przypadku obtryskiwania TPE na sztywnych powierzchniach bardzo ważne jest wiele rzeczy. Pierwszą i najważniejszą rzeczą jest wybór rodzaju TPE, który będzie współpracował ze sztywną podstawą. Ważny jest również proces obtrysku (taki jak formowanie wtryskowe lub formowanie 2K), rodzaj maszyny, warunki procesu, sposób przygotowania materiału, konstrukcja części i konstrukcja formy. Unikalne technologie materiałowe, nowe projekty części i narzędzi oraz ulepszenia technologii obtrysku sprawiają, że umysły projektantów pozostają aktywne, dzięki czemu mogą oni zaspokajać stale rosnące potrzeby konsumentów w zakresie komfortu, dobrego wyglądu i wartości dodanej.

Technologia obtrysku TPE

Obtrysk TPE wykorzystuje formowanie wtryskowe do nakładania jednego materiału (Over-Mold) na inny materiał (Substrate). Nadformowany materiał powinien przylegać do podłoża w sposób, który będzie trwały w końcowym zastosowaniu i będzie działał dobrze. Overmolding eliminuje potrzebę stosowania klejów i podkładów do mocowania TPE do twardych materiałów. Technologia overmoldingu daje projektantom większą swobodę, obniża koszty produkcji i ułatwia wytwarzanie przedmiotów. Multiple Material Moulding i Insert Moulding to dwa główne sposoby formowania powierzchniowego.

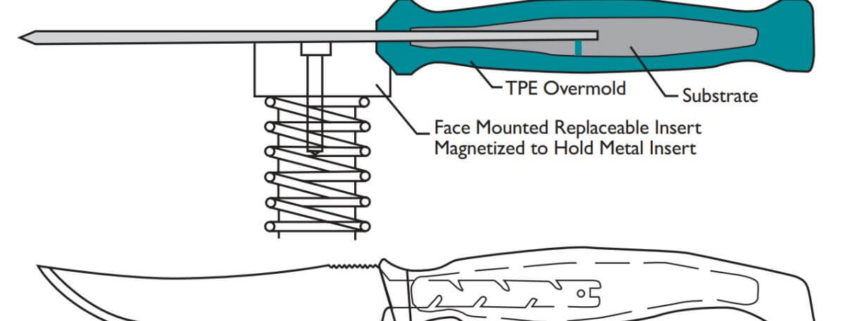

Formowanie wtryskowe z użyciem więcej niż jednego materiału jest również znane jako formowanie wtryskowe wielokolorowe lub dwustrzałowe. Rysunek 1 przedstawia rodzaj używanych narzędzi. Mają one dwie lub więcej jednostek wtryskowych. Ramiona wtryskarki mogą być ustawione równolegle do siebie lub pod kątem prostym. W formie znajdują się dwa zestawy otworów. Jeden zestaw formuje materiał bazowy, a drugi zestaw formuje materiał pokrywający.

Proces formowania dwustrzałowego składa się z dwóch etapów. Pierwszym krokiem jest wypełnienie przez pierwszy cylinder zestawu otworów w podłożu. Gdy podłoże ostygnie, forma jest otwierana, a strona, którą można przesuwać, obraca się o 180° bez wychodzenia podłoża z formy. Następnie forma jest zamykana, a materiał over-mold jest wtryskiwany do drugiego cylindra. Druga połowa formy jest wypełniana po stronie, która pozostaje nieruchoma. Jeśli materiał over-mold musi być ukształtowany po obu stronach części, forma może przesuwać części między dwoma zestawami otworów zamiast się obracać.

Maszyny z płytą obrotową a maszyny z matrycą obrotową: Obrotowa płyta dociskowa w drugiej części prasy jest czasami wbudowana w maszynę w celu jej obracania. Gdy płyta obrotowa jest używana cztery razy oddzielnie, zwykle używane są połówki formy, które są na niej zamontowane. Czasami obrót jest wbudowany w samo narzędzie i są tylko dwie połówki formy, ale cztery zestawy otworów formy.

Ruchome: Narzędzie w procesie Core ma ruchomą część, która jest zasilana hydraulicznie lub pneumatycznie. Po wtryśnięciu pierwszego substratu i pozostawieniu go do ostygnięcia, sekcja formy cofa się, tworząc przestrzeń dla materiału TPE over-mold. TPE jest następnie wprowadzany, przez większość czasu od strony otworu, który jest widoczny po odciągnięciu wkładki. Metoda ta charakteryzuje się krótszym czasem cyklu, większą kawitacją i lepszą wydajnością maszyny. Jedynym problemem jest to, że można użyć tylko stałej grubości TPE.

Formowanie wkładek - obtryskiwanie wkładek

Formowanie wkładek jest jednym z rodzajów obtryskiwania, podczas formowania wkładek, twarde podłoże z tworzywa sztucznego lub metalowa część, która została już uformowana, jest wkładana do otworu przez robota lub osobę (rysunek 2). Drugi materiał, zwany "over-mold", jest umieszczany po jednej stronie wkładki lub wokół całości. Do formowania wkładek używane są standardowe narzędzia do formowania wtryskowego.

Obracać czy przesuwać? Formowanie stołowe: Pozioma jednostka wtryskowa lub robot są używane do kształtowania podłoża lub umieszczania wkładki w drugiej wnęce w pierwszej pozycji. Stół przesuwa się lub obraca do następnej stacji, gdzie inna pozioma lub pionowa jednostka wtryskowa jest używana do umieszczenia TPE. Można użyć gorącego wlewu lub umieścić prowadnicę na linii podziału. Trzeci obrót stołu jednostki obrotowej kieruje ją do stacji "off-load", gdzie gotowa dwuczęściowa część jest wyrzucana.

Proces obtrysku TPE

To, który z możliwych procesów i projektów form zostanie użyty, zależy od wybranego materiału, kosztów pracy, dostępnych narzędzi i maszyn oraz ekonomii produkcji dużej ich liczby. Jeśli wkładka nie jest tworzywem termoplastycznym, należy zastosować formowanie wtryskowe. Jeśli potrzebna jest tylko niewielka ilość plastikowego lub metalowego podłoża, koszt lokalnej siły roboczej jest niski, a koszt narzędzi musi być niski, należy umieścić je ręcznie. W przypadku większych ilości pracy można użyć narzędzi wahadłowych. Zrobotyzowane wkładki i narzędzia ze stołem obrotowym mogą być używane, gdy ilość pracy do wykonania uzasadnia koszty. W przypadku konieczności wyprodukowania dużej ilości części lub wysokich kosztów robocizny w miejscu zamieszkania, najlepszym rozwiązaniem dla podłoży z tworzyw sztucznych są wtryskarki dwumateriałowe. Aby uzyskać najwyższą produkcję i najładniej wyglądające części, najlepsze są systemy gorącokanałowe z zasuwami zaworowymi.

Rozważania dotyczące projektowania części do obtrysku

Istnieje wiele różnych elementów projektowania obtryskiwaczy, a w tym artykule omówiono kilka ogólnych rzeczy, o których należy pamiętać.

Jeśli chodzi o materiały, wiążące TPE mają bardziej rygorystyczne zasady niż zwykłe TPE. To samo dotyczy tworzenia części. Podczas projektowania części dwuczęściowych należy zastanowić się, w jaki sposób dwa różne elastyczne materiały będą się kurczyć, co różni się od projektowania części jednoczęściowych. Oba mają własne systemy bramek i prowadnic, które należy dostosować w oparciu o cechy używanego materiału.

Aby uzyskać najlepszy czas cyklu, cienkie ścianki podstawy i formy powinny być jak najbardziej równe. W większości sytuacji obtryskiwania, ścianki o grubości od 1 mm do 3 mm będą się dobrze łączyć. Jeśli część wymaga grubych obszarów, należy je wyciąć, aby zapobiec nadmiernemu kurczeniu się części oraz skrócić czas cyklu i wagę. Aby uniknąć problemów z przepływem, takich jak wypełnienia zwrotne i pułapki gazowe, zmiany grubości ścianki powinny być dokonywane powoli. Dodanie okręgów (co najmniej 0,5 mm) do ostrych narożników może pomóc zmniejszyć naprężenia w tym obszarze. Należy unikać głębokich ciemnych kieszeni lub żeber, których nie można otworzyć. Długie naciągi powinny mieć zanurzenie od 3 do 5 stopni, aby pomóc piłce wydostać się na zewnątrz. Głębokie podcięcia można wykonać za pomocą mieszanek over-mold, ale tylko wtedy, gdy podczas otwierania formy używany jest rdzeń wyprzedzający, część nie ma żadnych ostrych krawędzi, a elastomer może się zginać, gdy wychodzi z formy.

Podczas formowania większość mieszanek TPE kurczy się dość znacznie w kierunku przepływu, ale niewiele, gdy są formowane w kierunku przepływu poprzecznego. Może to spowodować, że materiał nadlewki skurczy się bardziej niż podłoże po wyjęciu części z narzędzia. Może to następnie spowodować wypaczenie lub zapadnięcie się części podłoża, generalnie w kierunku przepływu materiału obtryskiwanego. Jest to szczególnie prawdziwe w przypadku części, w których podłoże jest cieńsze niż obtrysk lub w których zastosowano materiał podłoża o niskiej sztywności. części powinny być długie i cienkie. Można to częściowo naprawić, stosując materiały bazowe o wyższym module i dodając żebra usztywniające do podłoża. Pomocne będzie również użycie cieńszych warstw i gatunku over-mold o mniejszej twardości. Pomocne może być również przesunięcie bramki w celu zmiany wzoru przepływu TPE.

Twardość Shore'a, czyli odporność materiału na wgniecenia na płytce formowanej o minimalnej grubości 6,3 mm (ASTM D2240), jest używana do pomiaru materiałów TPE. Produkt o niższej twardości wydaje się bardziej miękki na zewnątrz, nawet jeśli ma taką samą grubość. Ponieważ jednak obtrysk jest zwykle wykonywany tylko na cienkiej warstwie TPE, twarda podstawa poniżej wpływa na odczucie miękkości. Jeśli zostanie to poddane testowi twardości, mniejszy test wykaże, że skała jest twardsza, nawet jeśli skóra jest miękka. Jeśli gumowa nadlewka ma znajdować się po obu stronach części (A i B), należy użyć dwóch form materiałowych, które mogą poruszać się między sekcjami formy. Aby wykonać gładką warstwę na części lub całej stronie prostej części, należy użyć dwóch form materiałowych z ruchomymi rdzeniami. Wydajność może być bardzo wysoka, w zależności od grubości ścianek elastomeru i podłoża.

Jak TPE przykleja się do termoplastu inżynieryjnego

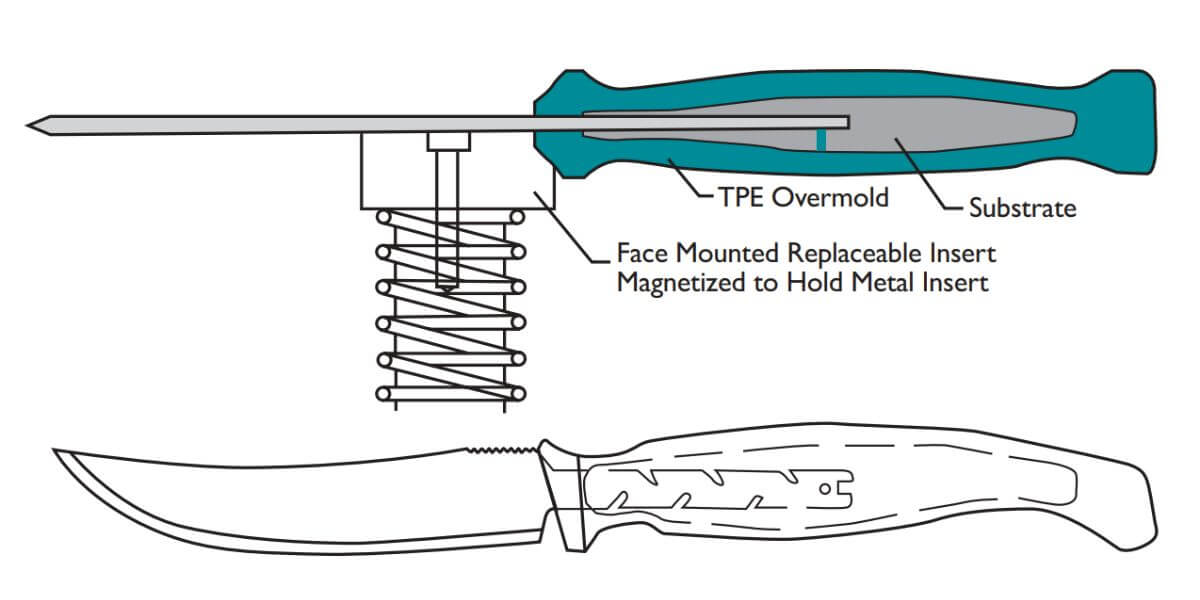

Jest wiele rzeczy, które mogą zmienić to, jak dobrze twardy plastik konstrukcyjny i miękka guma sklejają się ze sobą. Aby zbudować określone relacje między materiałami, ważne jest, aby energie powierzchniowe obu z nich były takie same. Kolejnym ważnym czynnikiem jest zdolność TPE do przylegania do powierzchni. Aby zachodziły określone reakcje między TPE a podłożem, muszą one znajdować się bardzo blisko siebie, a powierzchnia musi być mokra. Sposób teologizacji TPE, jak pokazano na rysunku 3, określa sposób ich zwilżania. Materiały do nadmiernego formowania nie mają bardzo wysokiej lepkości. Są również wrażliwe na ścinanie i wykazują właściwości rozrzedzania ścinaniem.

Poniższy rysunek pokazuje, że lepkość jest bliska dolnej granicy zakresu, gdy natężenie przepływu jest wysokie. Pomaga to TPE wpływać i wypełniać cienkościenne obszary, które są powszechne w obtryskiwaniu.

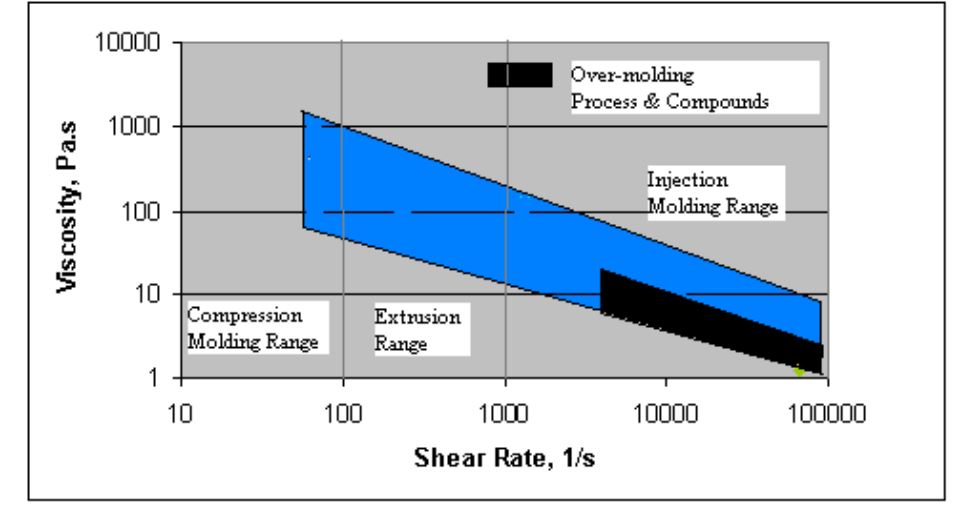

Skład chemiczny TPE i rodzaj przemysłowego tworzywa sztucznego mają duży wpływ na to, jak dobrze się zwilża. Oprócz właściwości adhezyjnych, ważną rolę odgrywają również właściwości dyfuzyjne i lepkosprężyste elastomeru. Punkt, w którym TPE i sztywne podłoże spotykają się, jest bardzo ważny zarówno dla siły wiązania, jak i rodzaju uszkodzenia, które może być kohezyjne (C) lub adhezyjne (A). Szukając oznak silnego wiązania, system kohezyjny jest zwykle uważany za najlepszy sposób na stwierdzenie. Jednak słaby TPE o umiarkowanej sile wiązania może sprawiać wrażenie, że połączenie jest silne. Są chwile, kiedy dobre wiązanie istnieje nawet wtedy, gdy klej zawodzi. Istnieją trzy rodzaje procesów na styku, które mogą pomóc sztywnemu podłożu i miękkiemu termoplastycznemu elastomerowi trzymać się razem. Można je zobaczyć na poniższym obrazku.

Konstrukcja umożliwia połączenie mechaniczne. Pomiędzy dwiema powierzchniami nie powstaje prawdziwe połączenie, ale w tym przypadku sprawdzi się każdy TPE. Drugi sposób działa, ponieważ podłoże i obtryskiwany materiał TPE są kompatybilne chemicznie. Kompatybilność chemiczna opiera się na energiach powierzchniowych, które są związane z tym, jak dobrze podłoże i TPE przylegają do siebie. Gdy metoda formowania i temperatura są odpowiednie, może powstać interfejs, w którym mieszają się cząsteczki podłoża i nadlewu. Interfejs można utworzyć za pomocą styrenowego TPE lub olefinowego TPE, który został uformowany na bazie polietylenu. Trzeci sposób może być wbudowany w TPE. Proces wiązania składa się ze specyficznych interakcji polarnych lub reakcji chemicznych między grupami TPE a sztywnym podłożem.

"Test odrywania pod kątem 90 stopni" może być wykorzystany do sprawdzenia, jak silne jest wiązanie między TPE a przemysłowym tworzywem sztucznym. Zmieniliśmy metodę ASTM D903 dla tworzyw sztucznych, aby sprawdzić, jak dobrze miękki TPE przylega do twardego tworzywa termoplastycznego. Do testów używana jest formowana podstawa z uformowaną na niej wkładką z TPE. Tester naprężenia Instron jest używany do cięcia i ciągnięcia paska TPE o szerokości cala pod kątem prostym do podstawy. Jest on zablokowany w miejscu na kole, dzięki czemu kąt 90 stopni pozostaje taki sam podczas ciągnięcia gumy. Siła przyczepności jest określana na podstawie tego, jak trudno jest odciągnąć elastomer od podstawy. Siła ta wynosi zwykle ponad 2 cale. Jest on podzielony na dwie grupy w zależności od tego, czy ulegnie uszkodzeniu z powodu uszkodzenia kleju (A), czy uszkodzenia kohezyjnego (C). Uszkodzenie kleju oznacza, że na materiale nie pozostały żadne pozostałości TPE. Podane liczby są średnią z trzech różnych badań przyczepności. Ponieważ klient wymaga określonego poziomu przyczepności, zdecydowaliśmy, że liczba przyczepności wyższa niż 12 pli jest wystarczająco dobra.

Obecnie istnieje ogromne zainteresowanie obtryskiem TPE na sztywnych podłożach, zwłaszcza w przypadku towarów rynkowych, które muszą być miękkie w dotyku. Nowe TPE są obtryskiwane na coraz większej liczbie podłoży. Daje to projektantom większą swobodę projektowania i szansę na wyróżnienie swoich towarów na rynku pełnym kopii "ja też".

TPE są bardzo znane, ponieważ pomagają w sprzedaży w punkcie sprzedaży. W dzisiejszych czasach ludzie mają ogromny wybór towarów do wyboru w sklepach, a firmy produkujące towary chcą, aby ich produkty się wyróżniały. Istnieje wiele dobrych powodów, aby wybrać produkt z TPE obtrysk powierzchni, takie jak nowe kolory, tekstury, wzory i komfort. Dla wielu osób "ciepły", miękki dotyk jest lepszy niż twardy plastik. A rzeczy, które wyglądają i w dotyku przypominają gumę, są często uważane za bardziej wartościowe. Ludzie są mądrzejsi w poszukiwaniu towarów, które lepiej pasują do ich ciał i redukują wibracje teraz, gdy wiedzą więcej o ergonomii i wzroście urazów związanych z nadużywaniem stawów. Obtryskiwane TPE mogą być również przydatne do innych celów niż wyczucie i użyteczność. Niektóre przykłady to zapewnienie bezpiecznego, mocnego chwytu w mokrych obszarach, wodoodporne uszczelki i uszczelnienia, formowane "zderzaki" chroniące przed uderzeniami i zapobiegające przedwczesnemu pękaniu oraz redukujące wibracje.

Dodaj komentarz

Chcesz się przyłączyć do dyskusji?Zapraszamy do udziału!