Chiny są liderem w produkcji, zwłaszcza w dziedzinie wytwarzania form. Ogromne zapotrzebowanie na wysokiej jakości produkty z tworzyw sztucznych na całym świecie doprowadziło do tego, że firmy na całym świecie zwracają się do chińskich producentów form w celu uzyskania precyzji, opłacalności i innowacji. Ten post pomoże Ci sprawdzić, czy szukasz najlepszego producenta form w Chinach, kluczowe czynniki, które należy wziąć pod uwagę przy wyborze najlepszego chińskiego producenta form, zalety współpracy z chińskim producentem form oraz jak wybrać chińskiego producenta form dla swojej firmy. Proces formowania wtryskowego jest bardzo często stosowany w produkcji i polega na wtryskiwaniu stopionego tworzywa sztucznego do formy w celu wytworzenia bardzo precyzyjnych części. Metoda ta jest niezbędna w sektorach takich jak motoryzacja, elektronika, urządzenia medyczne i towary konsumpcyjne. W ostatnich dziesięcioleciach Chiny osiągnęły światowy poziom w dziedzinie produkcji form i są dostawcą wysokiej jakości form w przystępnej cenie.

Liczba chińskich producentów form wzrosła tak gwałtownie, że wpłynęło to na globalny rynek dzięki tanim i innowacyjnym rozwiązaniom. Jednym z powodów opartych na przewidywanym wsparciu rządu dla infrastruktury produkcyjnej w Chinach jest dominacja formowania wtryskowego. Produkcja form wtryskowych w Chinach obejmuje tysiące małych fabryk i dużych fabryk zaawansowanych technologii. Zaawansowana obróbka CNC, EDM (obróbka elektroerozyjna) i zautomatyzowane procesy są wykorzystywane do tworzenia form z precyzyjną i szybką dokładnością w tych firmach. Chiński przemysł produkcji form rozwija się i jest wspierany przez ciągłe inwestycje w technologię i wykwalifikowaną siłę roboczą w celu zapewnienia zgodności z międzynarodowymi standardami jakości. Firmy, które potrzebują, aby ich formy były wysokiej jakości, trwałe, a także opłacalne, muszą szukać najlepszego producenta form w Chinach. Niezawodny producent form zapewnia dobry projekt, wybór wysokiej jakości materiałów i skrupulatną kontrolę jakości. W Chinach istnieją firmy specjalizujące się w produkcji form, które spełniają specyfikacje klientów, aby zapewnić większą elastyczność i różnice w produkcji.

Ten post będzie mówił o formowanie wtryskoweprodukcja form, obróbka CNC, odlewanie ciśnieniowe, wykańczanie powierzchni, kontrola jakości, opracowywanie prototypów, niestandardowe oprzyrządowanie, gniazda form i dobór materiałów".

Wzrost i rozwój chińskiego przemysłu formierskiego

W ostatnich latach chiński przemysł produkcji form rozwijał się bardzo szybko. Chiny stały się światowym liderem w produkcji form. Ponieważ produkcja form wtryskowych z tworzyw sztucznych coraz częściej przenosi się z krajów rozwiniętych do Chin, kraj ten stał się głównym / miastem produkcji form, oferując wiele producentom na całym świecie.

Producent form wtryskowych w Chinach działa w bardzo bogatym środowisku, ponieważ Chiny mają ogromny i zróżnicowany przemysł wytwórczy. W nowoczesnym świecie produkcji formy z tworzyw sztucznych są ważnym czynnikiem w operacjach produkcyjnych, a jakość tych form z tworzyw sztucznych w dużym stopniu determinuje efektywność i dokładność wszystkich procesów produkcyjnych.

Rozwój chińskiego przemysłu form wtryskowych

Chiński przemysł produkcji form plastikowych odgrywa ważną rolę w chińskiej produkcji. Posiadanie technologii produkcji form oznacza również rozwój zdolności produkcyjnych kraju. W ciągu ostatnich 10 lat chiński przemysł form wtryskowych z tworzyw sztucznych szybko się rozwinął.

W latach 2003-2013 branża rosła w tempie prawie 19 procent rocznie. Chiński sektor producentów form wtryskowych w Chinach wykazał znaczną poprawę zdolności produkcyjnych, przychodów i lepszą miarę rentowności w przeciwieństwie do lat ubiegłych.

Według najnowszych statystyk w Chinach działa ponad 1500 średnich i dużych firm produkujących formy plastikowe. Na przestrzeni lat ich łączne roczne przychody przekroczyły 160 miliardów juanów i wzrosły o ponad 27%. Całkowite zyski wykazały wzrost o prawie 14 procent, osiągając ponad 10 miliardów juanów. W międzyczasie rozwija się krajowa technologia form, a lokalni producenci stają się bardziej konkurencyjni na rynku globalnym.

Postęp technologiczny i pozycja rynkowa

Nastąpił ogromny postęp w zakresie wydajności technicznej i produkcyjnej od najlepszego producenta form w chińskim przemyśle. Chińskie firmy stosują zaawansowane techniki produkcyjne, które umożliwiają im poprawę precyzji produktów, ich trwałości, a także ogólnej jakości.

Pomimo postępu, przemysł form wtryskowych osiągnął w Chinach znaczny rozwój, ale kraje takie jak Stany Zjednoczone i Japonia nadal są liderami na rynku precyzyjnych form wtryskowych. Jednak wraz z rozwojem Chin przepaść między krajowymi i międzynarodowymi konkurentami zaczyna się zmniejszać.

Pozycja producentów form wtryskowych w Chinach na globalnym rynku zależy od tego, czy potrafią oni integrować najnowocześniejsze technologie. Wraz z rosnącą automatyzacją, projektowaniem opartym na sztucznej inteligencji i inżynierią precyzyjną, chińscy producenci są w doskonałej pozycji, aby wykorzystać swoich graczy w tych trendach i zyskać większą siłę.

Kluczowe ośrodki produkcyjne w Chinach

Pod względem geograficznym chiński przemysł formierski koncentruje się głównie na dwóch głównych obszarach:

- Delta rzeki Jangcy jest głównym ośrodkiem produkcji i sprzedaży form, a także domem dla jednych z największych i najbardziej wyrafinowanych zakładów produkcyjnych na całym świecie.

- Innym ważnym ośrodkiem produkcji form wtryskowych, zarówno na rynku krajowym, jak i międzynarodowym, jest inny krytyczny ośrodek, a mianowicie Delta Rzeki Perłowej.

Duża część chińskiej produkcji form wtryskowych z tworzyw sztucznych jest dostarczana na rynki, w tym motoryzacyjny, elektroniczny, urządzeń medycznych i towarów konsumpcyjnych.

Chiński przemysł formierski jest również wspierany przez inwestycje zagraniczne. Prawie 50 procent całkowitych przychodów i zysków branży pochodzi od przedsiębiorstw finansowanych przez inwestorów z Hongkongu, Makau i innych rynków międzynarodowych. Zaangażowanie tych zagranicznych inwestorów pomogło wprowadzić nowe technologie, różne standardy jakości i zwiększyć reputację Chin jako najlepszego miejsca do produkcji form.

Produkcja form wtryskowych w Chinach

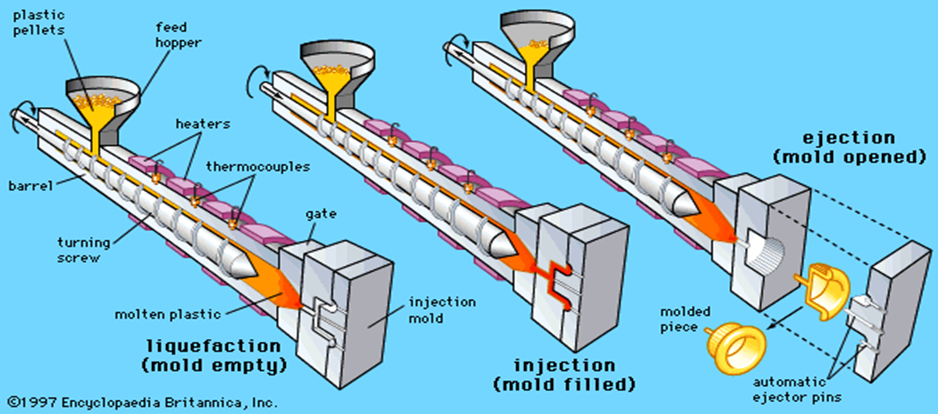

Formowanie wtryskowe to bardzo popularny proces produkcyjny wykorzystywany do tworzenia elementów z tworzyw sztucznych, w którym stopiony materiał jest wtryskiwany do formy. Jest to niezbędny proces wykorzystywany między innymi w przemyśle motoryzacyjnym, elektronicznym, medycznym i dóbr konsumpcyjnych. Na szczęście odpowiedni producent form wtryskowych w Chinach może odegrać rolę w poprawie jakości produktu, a także opłacalności.

Zalety formowania wtryskowego w Chinach

- Zaawansowana obróbka CNC, obróbka elektroerozyjna (EDM) itp. Chińscy producenci form wykorzystują wysoce precyzyjny sprzęt do produkcji form o doskonałej dokładności i wytrzymałości.

- Globalny popyt na produkty - ze względu na globalne zapotrzebowanie, wielu producentów może zaoferować maszyny, które pozwalają skrócić czas realizacji zamówień i szybciej wprowadzać produkty na rynek.

- Projektowanie form - Producent form wykonałby instalacje i naprawił je, dlatego Chiny dostarczają najlepsze rozwiązania, gdy otrzymują unikalne specyfikacje projektowe, szczególnie w przypadku prostych i złożonych projektów form.

- Wielu chińskich producentów stosuje praktyki przyjazne dla środowiska, zmniejszając ilość odpadów i zużycie energii, wykorzystując materiały pochodzące z recyklingu i optymalizując wydajność produkcji.

- Najlepszy producent form w Chinach oferuje wysokiej jakości formy w znacznie bardziej przystępnych cenach w porównaniu do krajów zachodnich ze względu na niskie koszty pracy i materiałów.

- Przemysł chiński, producenci form plastikowych w Chinach posiadają zarówno zdolności produkcyjne na małą, jak i na dużą skalę, co jest odpowiednie dla każdej firmy, która wymaga formy z tworzywa sztucznego.

Posiadanie doświadczonego i wybranego producenta form wtryskowych w Chinach pomaga firmom czerpać korzyści z zaawansowanej technologii, stabilnych procesów produkcyjnych i redukcji kosztów przy jednoczesnym zachowaniu wysokiej jakości produktów.

Proces formowania wtryskowego

Nowoczesna produkcja polega na wytwarzaniu form wtryskowych do produkcji wielu części z tworzyw sztucznych o wysokiej jakości. Producent form wtryskowych tworzy narzędzie, opracowując projekt formy, a następnie przetwarzając go w testowalny kształt dla stopionych produktów z tworzyw sztucznych. Niezawodny chiński producent form wtryskowych postępuje zgodnie z ustalonymi krokami, aby produkować formy, które działają dobrze i oszczędzają pieniądze.

1. Projektowanie produktów i form

Projektanci produktu na początku tworzenia formy opracowują kompletny model 3D części z tworzywa sztucznego do celów inżynieryjnych. Ostateczny projekt produktu określa sposób tworzenia formy.

- Wymiary części, materiał i wielkość produkcji.

- Liczba wnęk (formy jednogniazdowe lub wielogniazdowe).

- Nasz system obejmuje sposoby skutecznego chłodzenia i wypychania formowanych części.

Optymalizacja projektu formy staje się łatwiejsza dzięki zaawansowanym systemom oprogramowania CAD i CAE. Doświadczeni producenci form z tworzyw sztucznych w Chinach badają wzorce przepływu form, aby z wyprzedzeniem wykryć wszelkie problemy produkcyjne.

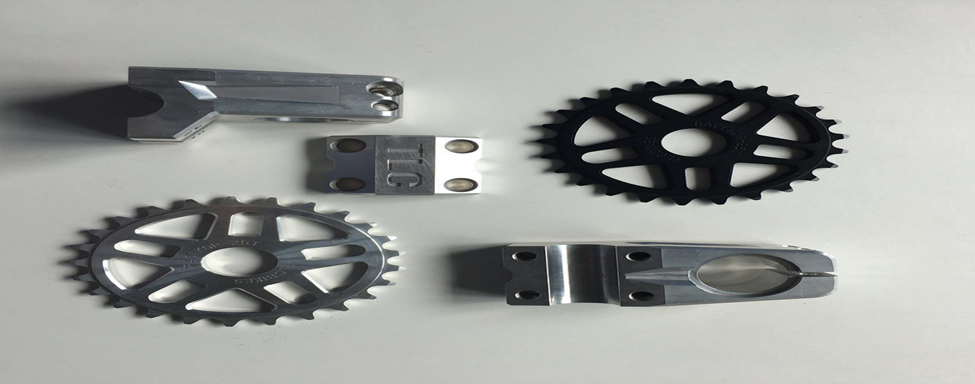

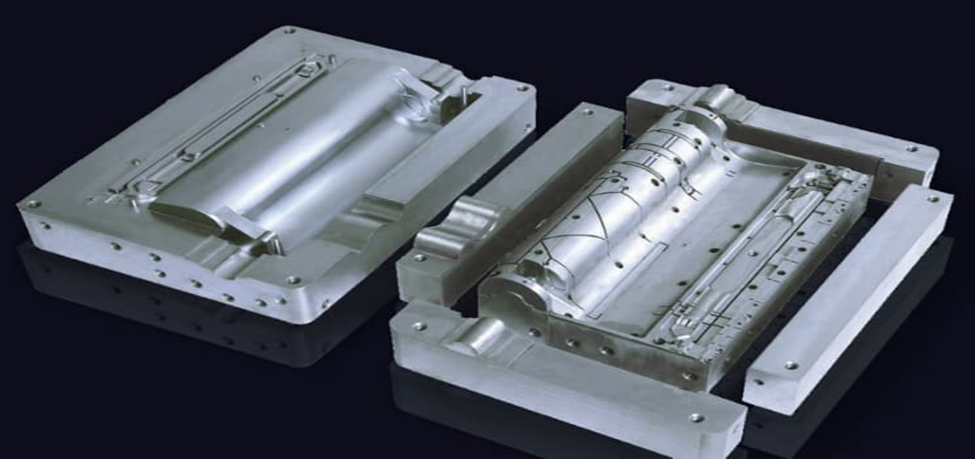

2. Wybór materiału formy

Wybór odpowiednich materiałów do form wtryskowych ma bezpośredni wpływ na to, jak dobrze produkt będzie działał i pozostanie nienaruszony. Doświadczony producent form wtryskowych w Chinach pracuje z tymi standardowymi materiałami:

- Stal hartowana najlepiej sprawdza się na liniach produkcyjnych, na których powstaje wiele części, ponieważ pozostaje wytrzymała przy intensywnym użytkowaniu.

- Stal wstępnie hartowana: Łatwiejsza w obróbce, ale odpowiednia do średnich serii produkcyjnych.

- Aluminium zapewnia ekonomiczne rozwiązanie do tworzenia prototypów i produkcji małoseryjnej ze względu na jego lekkie właściwości.

Proces wyboru formy zależy od potrzeb produkcyjnych, rodzaju tworzywa sztucznego i czasu eksploatacji formy.

3. Obróbka CNC i obróbka elektroerozyjna

Po zatwierdzeniu projektu formy nasz zespół produkcyjny wykorzystuje zaawansowane maszyny do rozpoczęcia produkcji.

- System CNC kontroluje precyzyjne cięcie metalowych bloków za pomocą komputerowego sterowania numerycznego do produkcji przemysłowej.

- Maszyna EDM generuje skomplikowane detale za pomocą iskier elektrycznych, z którymi maszyny CNC nie mogą się równać.

Najlepsi producenci form w Chinach wykorzystują swoje doświadczenie, aby idealnie obrabiać każdą część formy, co zmniejsza ryzyko wad produktu w gotowych częściach z tworzyw sztucznych.

4. Obróbka cieplna i wykończenie powierzchni

Obróbka cieplna wzmacnia części metalowe, dzięki czemu forma jest bardziej trwała i skuteczna. Proces obróbki cieplnej sprawia, że części formy są mocniejsze i lepiej wytrzymują cykle produkcyjne.

Po obróbce cieplnej forma jest poddawana końcowej obróbce powierzchniowej.

- Polerowanie: Tworzy gładkie, wysokiej jakości wykończenie.

- Teksturowanie: Proces formowania obejmuje operacje teksturowania w celu dodania określonych wzorów powierzchni do gotowych elementów z tworzyw sztucznych.

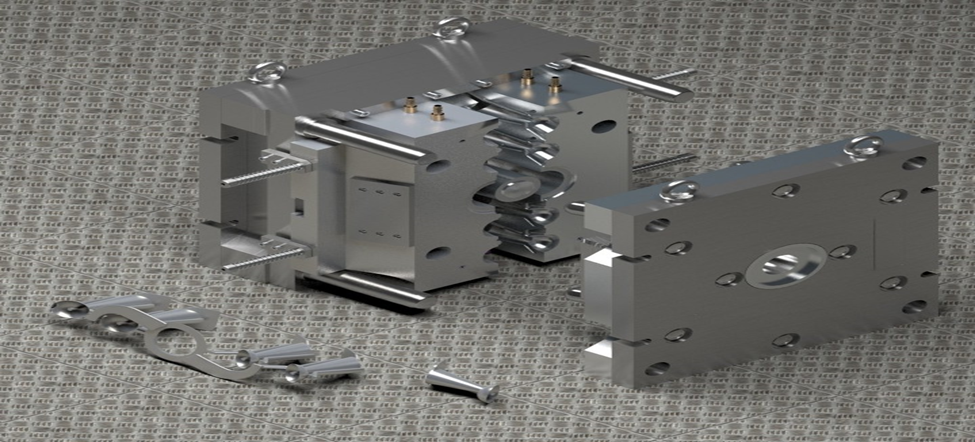

5. Montaż i dopasowanie formy

Wszystkie części formy, które zostały obrobione i poddane obróbce, są łączone w gotowy system formy. Obejmuje to:

- System formy zawiera zarówno rdzeń narzędzi do formowania tworzyw sztucznych, jak i jednostki wnęki.

- Uformowany produkt można wyjąć za pomocą kołków wypychacza.

- System obejmuje kanały, które kontrolują temperaturę formy i przyspieszają cykle produkcyjne.

- Kołki prowadzące i tuleje pomagają częściom formy pozostać prawidłowo wyrównanymi podczas produkcji.

Dopasowanie formy musi być wykonane prawidłowo, aby uzyskać wysokiej jakości wyniki podczas formowania wtryskowego. Wyspecjalizowani inżynierowie z chińskiej profesjonalnej firmy produkującej formy wtryskowe sprawdzają i udoskonalają każdą część formy, aż będzie idealnie dopasowana.

6. Testowanie pleśni i uruchomienia próbne

Producent form testuje formę przy użyciu wstępnych operacji formowania wtryskowego przed rozpoczęciem regularnej produkcji. Ten krok zapewnia, że:

- Forma udowadnia swoją zdolność do prawidłowego działania bez żadnych problemów.

- Plastikowe komponenty spełniają wymagania jakościowe dotyczące rozmiaru, jakości powierzchni i wytrzymałości materiału.

- Producenci wprowadzają niezbędne zmiany w celu poprawy jakości produktu przed rozpoczęciem masowej produkcji.

Firmy produkujące formy plastikowe w Chinach testują formy z różnymi tworzywami sztucznymi podczas prób, aby sprawdzić ich wydajność i efektywność produkcji.

7. Modyfikacje formy i ostateczne zatwierdzenie

Nasz zespół wprowadza wymagane zmiany, gdy testy wykryją problemy z wydajnością lub działaniem. Mogą one obejmować:

- Układ chłodzenia wymaga regulacji w celu lepszego odprowadzania ciepła.

- Producent form dostosowuje pozycje sworznia wypychacza, aby ułatwić wyjmowanie części.

- Poprawiamy powierzchnię wnęki poprzez wygładzenie lub zmianę kształtu części formy.

Po spełnieniu przez formę wszystkich standardów jakości podczas inspekcji, staje się ona gotowa do produkcji na dużą skalę.

8. Dostawa formy i rozpoczęcie produkcji

Zatwierdzona forma trafia do zakładu formowania wtryskowego, gdzie pracownicy produkcyjni instalują ją we wtryskarce. Najwyższej klasy chiński producent form zapewnia pomoc techniczną i wytyczne dotyczące konserwacji, aby forma działała dobrze w przyszłości.

Czynniki wpływające na koszty formowania wtryskowego

Koszt form plastikowych i części formowanych wtryskowo z tworzyw sztucznych jest ważnym czynnikiem decydującym o ogólnym sukcesie projektu produkcyjnego. Istnieje kilka czynników, które wpływają na koszty formowania wtryskowego: złożoność części, rozmiar, wykończenie powierzchni, wybór materiału, wnęki formy i wielkość produkcji. Firmy mogą to przeanalizować, aby zoptymalizować swoje projekty i zmniejszyć wydatki na współpracę z profesjonalnymi producentami form.

Złożoność projektu

Koszty produkcji form zależą bezpośrednio od złożoności komponentu. Bardziej zaawansowane oprzyrządowanie, wymagana inżynieria, dodatkowe przetwarzanie, przyczyniają się w większym stopniu do wyższej ceny formy. Aby zminimalizować koszty, należy w miarę możliwości uprościć dodatkowe, niepotrzebne elementy, ostre kąty i szczegóły. Jeśli niektóre elementy projektu można uprościć, część może być bardzo opłacalna bez poświęcania jej funkcji.

Rozmiar komponentu

Oczywiście większy komponent wymaga większej formy, która z kolei zużywa więcej surowca i czasu na obróbkę. Całkowity koszt wzrasta wraz ze wzrostem rozmiaru formy. W przypadku części formowanych wtryskowo, jednym z istotnych aspektów projektowania jest to, że rozmiar części można zoptymalizować bez wpływu na wydajność. Zmniejszenie niepotrzebnej objętości (w tym przykładzie zmniejszenie liczby strąków wanilii) może pomóc obniżyć koszty produkcji przy zachowaniu integralności produktu.

Wybór materiału

Na koszty materiałów i form duży wpływ ma rodzaj tworzywa sztucznego używanego w procesie formowania. Takie tworzywa sztuczne, jak wzmocnione lub wysokowydajne polimery, mają wyższe koszty ze względu na ich trwałość i specjalistyczne właściwości. Ponadto, jeśli stosowane są tworzywa ścierne lub odporne na wysoką temperaturę, takie jak hartowana stal, są one wymagane, aby wytrzymać zużycie, co w konsekwencji zwiększa całkowity koszt. Ważne jest, aby wybrać materiał, który jest dobrej jakości, ale który nie rozbije banku na wydajności.

Wymagania dotyczące wykończenia powierzchni

Wykończenie powierzchni części formowanej wpływa na estetykę części, a także na jej koszt. Producenci mają możliwość zastosowania wykończenia niższej klasy, SPI Finish B-3 lub C, w przypadku elementów, które nie stanowią widocznej części produktu końcowego. Jeśli jednak zależy nam na ładnym, wysokiej jakości wykończeniu, konieczne będzie wykonanie dodatkowych etapów procesu produkcyjnego, co wiąże się z dodatkowymi kosztami.

Liczba wnęk i wielkość produkcji

W związku z tym koszty są w dużym stopniu zależne od konfiguracji gniazda formy. Oznacza to, że forma jednogniazdowa byłaby tańsza w produkcji, ale koszty jednostkowe są wyższe, ponieważ produkcja jest nieefektywna. Jednak formy wielogniazdowe lub formy rodzinne charakteryzują się krótszym czasem pracy i niższym kosztem jednostkowym, ale wyższym początkowym kosztem formy.

W takim przypadku formy jednogniazdowe dla małych serii produkcyjnych mogą być najbardziej opłacalną opcją. Mimo to, w przypadku dużej produkcji, formy wielogniazdowe mogą znacznie obniżyć długoterminowe koszty poprzez zwiększenie wydajności i efektywności produkcji.

Metody szacowania kosztów formowania wtryskowego tworzyw sztucznych

Planując projekt formowania wtryskowego, poleganie na cenach podawanych przez producentów może nie zapewnić pełnego obrazu tego, ile projekt może naprawdę kosztować. Istnieje wiele sposobów szacowania kosztów formowania wtryskowego tworzyw sztucznych, aby pomóc firmom w podjęciu lepszej decyzji. Istnieją następujące metody, które pomagają w obliczaniu kosztów dla różnych wielkości produkcji w zorganizowany sposób.

Oszacowanie kosztów formowania wtryskowego małej objętości

Szacowanie kosztów oparte na cechach jest dość skuteczne w przypadku produkcji na małą skalę. Koszt formy ma duży wpływ na cenę tej części, dlatego w przypadku tej części, formowanie wtryskowe o małej objętości często wykorzystuje techniki szybkiego oprzyrządowania, aby szybko wyprodukować formę, tak aby można było wyprodukować niewielką liczbę form.

Ceny materiałów są dokładnie szacowane na podstawie kształtu geometrii części i wymagań projektowych. Należy również wybrać odpowiednią wtryskarkę z bazy danych z kolumną dostępnych maszyn, która zoptymalizuje czas cyklu w oparciu o geometrię elementu, właściwości materiału i specyfikacje maszyny.

Kolejnym ważnym krokiem w szacowaniu kosztów jest wybór podstawy formy. Standardowe rozmiary form od dobrze znanych dostawców form mogą być wykorzystane do wyboru najbardziej efektywnej konfiguracji formy. Gdy koszt produkcji i koszt materiału są obliczane dla różnych układów wnęk, można określić najbardziej ekonomicznie wykonalny układ.

Szacowanie kosztów produkcji masowej na podstawie cech

Metoda szacowania kosztów cech jest najlepsza w przypadku produkcji wielkoseryjnej. Ze względu na dużą liczbę jednostek produkowanych w danym cyklu produkcyjnym, koszt formy jest rozłożony na większą liczbę jednostek i można użyć bardziej trwałych, precyzyjnych form, nawet jeśli są one droższe z góry.

Na podstawie aktualnych cen surowców szacowane są koszty materiałowe w oparciu o geometrię części. Kolejnym czynnikiem jest wybór najbardziej odpowiedniej wtryskarki w celu zmniejszenia kosztów produkcji i skrócenia czasu cyklu.

Podstawa formy musi zostać wybrana przy użyciu rozmiarów i kategorii standardowych form, aby móc obliczyć koszty formy. Natychmiast po tym, wymagana konfiguracja formy jest opracowywana zgodnie z geometrią części i wymaganiami produkcyjnymi. Matematyczne oceny wielu konfiguracji wnęk pozwalają firmom określić najbardziej opłacalną wnękę, która łączy koszty materiału, produkcji i formy.

Szacowanie kosztów form plastikowych

Koszt produkcji samej formy można również określić za pomocą innej metody szacowania kosztów opartej na cechach. Wymiary części i wymagane cechy, takie jak liczba wgłębień, powinny dyktować zamierzony standardowy rozmiar formy. Wymagania dotyczące przetwarzania i ogólna cena zależą od rodzaju formy, standardowej formy SPI lub typu szybkiego prototypu do produkcji małoseryjnej.

Podejście polegające na szybkim wytwarzaniu form może być stosowane do produkcji form w krótszych ramach czasowych, co może skrócić czas realizacji produktów o małej objętości. Jednak w przypadku produkcji masowej, wysoce precyzyjne formy wykonane z myślą o trwałości okażą się mniej kosztowną opcją w późniejszym czasie.

Metoda szacowania średniego kosztu

Kalkulator kosztów formowania wtryskowego daje podstawowe pojęcie o tym, ile kosztowałoby formowanie wtryskowe bez geometrii części. Dodatkowe parametry procesu, takie jak wybór materiału, liczba kanałów, liczba komponentów itp. są również potrzebne dla tej metody stopniowego przejścia procesu.

Baza danych cen pomoże wydedukować koszt materiałowy części, ale konfigurowalne parametry, takie jak czas cyklu, stawki maszynowe i koszty pracy, podzielą koszty produkcji. Szczegółowe podsumowanie kosztów materiałów, produkcji i produkcji form jest generowane po uwzględnieniu kosztów form i pomaga firmom planować budżet w bardzo systematyczny sposób.

Niezbędne wskazówki dotyczące znalezienia wiarygodnej firmy zajmującej się formowaniem wtryskowym w Chinach

Wybór chińskiego producenta form wtryskowych jest kluczem do dobrej jakości produktu, dobrego czasu dostawy i dobrej wydajności kosztowej. Współpraca z zaufanym producentem form wtryskowych w Chinach może mieć wpływ na powodzenie projektu formowania ze względu na złożoność procesu formowania wtryskowego. Mając to wszystko na uwadze, oto sześć kluczowych wskazówek, na które należy zwrócić uwagę podczas poszukiwania wiarygodnego partnera produkcyjnego.

WSKAZÓWKA 1: Ocena jakości produktu

Wybierając producenta form wtryskowych w Chinach, należy ustalić, że jakość produktu powinna być najwyższym priorytetem. Szanse są większe, że materiał, którego używasz, będzie bardzo precyzyjny, a firma będzie działać na więcej sposobów, aby zapewnić, że Twój produkt jest również dobry.

Przed przystąpieniem do partnerstwa należy podjąć następujące kroki:

- Aby sprawdzić ich doświadczenie i strukturę zarządzania, odwiedź i sprawdź stronę internetową firmy.

- Firma powinna zażądać certyfikatów zarządzania jakością, takich jak normy ISO.

- Dowiedz się, czy mają jakieś szczegóły dotyczące innych wcześniejszych projektów (zdjęcia, studia przypadków itp.) i poproś o ocenę ich możliwości.

- Zapytaj go, czy ma doświadczenie w tworzeniu podobnych produktów.

Renomowani chińscy producenci form zawsze będą bardzo jasno określać swoje stanowisko pod względem standardów jakości i dotychczasowej pracy.

WSKAZÓWKA 2: Weryfikacja stabilnej zdolności produkcyjnej

Innym ważnym czynnikiem przy wyborze chińskiego producenta form plastikowych jest wymagana terminowość dostaw. Przy bardzo długich terminach realizacji związanych z projektami formowania wtryskowego bardzo ważne jest potwierdzenie, że producent jest w stanie konsekwentnie dotrzymywać terminów.

Zdolność produkcyjna firmy powinna zostać ustalona do oceny.

- Zobacz, jak wyglądają ich obiekty i maszyny, jak wspomniano na ich stronie internetowej.

- Poszukaj szczegółowej listy maszyn i urządzeń do formowania wtryskowego.

- Upewnij się, że mają wystarczającą liczbę linii produkcyjnych, aby zrealizować liczbę przychodzących zamówień.

Należy jednak wziąć pod uwagę, że chiński producent form wtryskowych ze stabilnymi możliwościami produkcyjnymi i wystarczająco dobrze wyposażonym warsztatem pomoże uniknąć opóźnień i innych nieoczekiwanych problemów.

WSKAZÓWKA 3: Zapewnienie profesjonalnego wsparcia technicznego

Proces formowania wtryskowego to złożona inżynieria i nie wszyscy projektanci produktów są ekspertami w dziedzinie produkcji form. Najlepszy chiński producent form powinien pomóc zoptymalizować projekt i wyeliminować ryzyko produkcyjne.

Wczesne etapy na drodze komunikacji wydają się być:

- Czy producent zapewnia informacje zwrotne z profesjonalnej perspektywy na temat możliwych wad konstrukcyjnych?

- Czy ich inżynierowie sprawdzają wykonalność projektu formy?

- Czy są w stanie zasugerować ulepszenia, które poprawią trwałość i/lub efektywność kosztową?

Wykwalifikowany producent form wtryskowych w Chinach może pomóc w usprawnieniu projektu poprzez sprostanie wyzwaniom technicznym przed wykonaniem formy i uniknięcie kosztownych zmian.

WSKAZÓWKA 4: Komunikacja jest królem lub królową

Praca z producentem form plastikowych w Chinach, bez barier językowych, może powodować nieporozumienia i opóźnienia, dlatego bardzo ważna jest płynna komunikacja.

Poszukaj firmy, która:

- Posiada anglojęzycznych przedstawicieli handlowych, z którymi można porozmawiać.

- Wielojęzyczni pracownicy zapewniają również, że komunikacja odbywa się w trybie ciągłym, nawet gdy kluczowy kontakt jest niedostępny.

- Umożliwia bezpośredni dostęp do inżyniera w angielskim języku roboczym w celu przeprowadzenia dyskusji technicznej.

Producent z silnymi umiejętnościami komunikacyjnymi znacznie lepiej wykorzysta twój czas i lepiej zrozumie, czego chcesz, osiągając w ten sposób znacznie większą wydajność.

WSKAZÓWKA 5: Porównanie cen w celu znalezienia opłacalnego rozwiązania

Jednak formowanie wtryskowe może być dość kosztowne, dlatego bardzo ważne jest, aby znaleźć chińskiego producenta form, który może zaoferować konkurencyjne ceny bez uszczerbku dla jakości.

Aby zapewnić najlepszą ofertę:

- Poproś różnych producentów o przesłanie więcej niż jednej oferty.

- Porównaj ceny form, materiałów i opłat produkcyjnych oraz porównaj harmonogramy.

- Zbadaj opcje redukcji kosztów, w tym projekty form, które zmieściłyby więcej w formie lub rabaty na zakupy hurtowe.

Zaufany producent form wtryskowych w Chinach zapewnia przejrzystość ofert cenowych i jest w stanie pomóc w znalezieniu rozwiązania, które pasuje do budżetu, bez znacznego obniżania kosztów.

WSKAZÓWKA 6: Sprawdź reputację firmy

Przed podjęciem ostatecznego zobowiązania do współpracy z producentem form plastikowych w Chinach, ważne jest, aby zapoznać się z ich reputacją rynkową. Rekord firmy z poprzednimi klientami jest wskaźnikiem jej niezawodności i jakości usług.

W ten sposób można sprawdzić reputację producenta:

- Podaj nazwiska dawnych klientów, aby poprosić o referencje i zapytać o ich doświadczenie.

- Szukaj recenzji online, komentarzy, recenzji cytowanych przez innych (Testimonials) lub niezależnych ocen.

- Sprawdź, jak długo firma działa w branży i z kim współpracowała, zwłaszcza ze znanymi markami.

Producent form wtryskowych z pozytywnymi opiniami klientów w Chinach z dużym doświadczeniem jest bardziej skłonny do oferowania wysokiej jakości wyników i profesjonalnej obsługi.

Jak wybrać najlepszego producenta form w Chinach?

Wybór producenta form nie jest łatwym zadaniem. Niektóre z podmiotów, o których należy pomyśleć, to:

1. Doświadczenie i reputacja w branży

Szukaj producentów z historią w tej branży. Doświadczony chiński producent form powinien mieć długie portfolio udanych projektów i przeczytać przydatne recenzje klientów.

2. Możliwości produkcyjne

Upewnij się, że wybrany producent form plastikowych w Chinach posiada rozwinięte maszyny i technologię. Wysoka precyzja złożonej formy może być wytwarzana przez dobrze wyposażoną fabrykę.

3. Kontrola jakości i certyfikaty

Produkcja form zapewnia wysoką jakość. Posiadanie certyfikatów ISO jest punktem odniesienia dla najlepszych producentów form w Chinach, a także należy wziąć pod uwagę ścisłe środki kontroli jakości.

4. Komunikacja i obsługa klienta

Komunikacja w biznesie międzynarodowym jest oczywista. Współpracuj z producentem, który jest w stanie zrozumieć Twoje potrzeby i dostarczać Ci aktualne informacje na czas.

5. Ceny i terminy realizacji

Porównaj koszty różnych producentów form wtryskowych w Chinach. Przystępność cenowa jest ważna, ale nigdy nie kosztem jakości. Podobnie, upewnij się, że dostawca może spełnić Twoje wymagania dotyczące terminu.

Rola producentów form plastikowych w różnych branżach

Każdy z nich jest obsługiwany przez szeroką gamę branż, które potrzebują określonych form.

1. Przemysł motoryzacyjny

Muszą być w stanie tworzyć precyzyjne formy do zderzaków, desek rozdzielczych i części silnika w sektorze motoryzacyjnym. Niezawodny producent form plastikowych w Chinach gwarantuje trwałość projektu, a także spójność.

2. Przemysł medyczny

W przypadku sprzętu i urządzeń medycznych należy ściśle przestrzegać przepisów zdrowotnych. Najlepsi producenci form przestrzegają międzynarodowych standardów, aby zagwarantować bezpieczeństwo i jakość.

3. Przemysł elektroniczny

Najlepsze chińskie firmy produkujące formy wtryskowe projektują i wykonują skomplikowane projekty z najwyższą dokładnością dla producentów elektroniki do obudów smartfonów, elementów płytek drukowanych itp.

4. Towary konsumpcyjne

Wysokiej jakości formy są potrzebne do produktów gospodarstwa domowego, zabawek i rozwiązań opakowaniowych, aby można było utrzymać poziom produkcji. Chińscy producenci form mogą zapewnić innowacyjne i opłacalne rozwiązania.

Przyszłe trendy w produkcji form w Chinach

Wraz z rozwojem technologii, przemysł formierski w Chinach wciąż się rozwija. Niektóre kluczowe trendy wskazujące na przyszłość świata są następujące.

1. Automatyzacja i integracja AI

Robotyka i systemy oparte na sztucznej inteligencji są stosowane przez wielu producentów w celu zwiększenia precyzji i zmniejszenia liczby powtórzeń.

2. Materiały przyjazne dla środowiska

Wraz z rosnącymi obawami o odpady z tworzyw sztucznych, wiele chińskich firm produkujących formy wtryskowe bada zrównoważone materiały.

3. Druk 3D w produkcji form

Dzięki technologii druku 3D etap prototypowania ulega zmianie, a koszty i czas rozwoju zostają zredukowane.

4. Zwiększona globalna współpraca

Międzynarodowe firmy nawiązują współpracę z chińskimi producentami form, aby poprawić jakość i rozszerzyć swój międzynarodowy zasięg.

Sincere Tech - Wiodąca firma produkująca formy w Chinach

Sincere Tech Co., Ltd. została założona w 2005 roku i jest liderem w branży produkcji form w Chinach, oferującym kompleksowe rozwiązania produkcyjne. Firma znajduje się w prowincji Guangdong i ma siedzibę w mieście Dongguan, specjalizujemy się w formach wtryskowych z tworzyw sztucznych, formach odlewniczych, formach z gumy silikonowej i usługach obróbki CNC.

Zróżnicowane portfolio usług

Sincere Tech jest dostawcą usług szerokopasmowych, który obsługuje różne branże.

- Wysokiej jakości formowanie wtryskowe tworzyw sztucznych: Nasze produkty to wysokiej jakości komponenty z tworzyw sztucznych przeznaczone dla branży motoryzacyjnej, elektronicznej, urządzeń medycznych i towarów konsumpcyjnych.

- Specjalizując się w odlewach ciśnieniowych z aluminium, magnezu i cynku, które różnią się wymaganiami w zakresie precyzji i wszechstronności, firma zaspokaja potrzeby przemysłu.

- Oferując formowanie gumy silikonowej, firma zapewnia, że produkty są wytwarzane zgodnie z określonymi standardami funkcjonalnymi i estetycznymi.

- Zaawansowane maszyny CNC: Nasz park maszynowy jest wyposażony w zaawansowane maszyny CNC do produkcji skomplikowanych i precyzyjnych części o doskonałych tolerancjach i wykończeniu.

- Jako dostawca usług szybkiego prototypowania i montażu produktów, firma zapewnia płynne przejście od koncepcji do realizacji.

Zapewnienie jakości i certyfikaty

W ramach rygorystycznych systemów kontroli jakości, Sincere Tech działa zgodnie z normami ISO 9001:2015. Tego rodzaju zobowiązanie gwarantuje, że produkty bez wyjątku spełnią, a nawet przewyższą oczekiwania klienta.

Podejście zorientowane na klienta

Sincere tech przyjmuje metodologię skoncentrowaną na kliencie i dlatego zapewnia spersonalizowane usługi, począwszy od konsultacji po wsparcie postprodukcyjne. Zwiększa to długoterminowe partnerstwo, gwarantując, że projekty klientów są wykonywane dokładnie i wydajnie.

Globalny zasięg i uznanie w branży

Firma Sincere Tech zdobyła silną pozycję na całym świecie. Jest renomowanym liderem w branży odlewów aluminiowych, cieszącym się reputacją czołowego producenta odlewów aluminiowych w Chinach i USA.

Podsumowując, Sincere Tech Co., Ltd, znajduje się u progu branży produkcji form, oferując szeroki zakres usług, gwarantując standardy jakości i będąc przyjazną dla klienta firmą dla firm, które chcą niezawodnej i kreatywnej produkcji.

Wnioski

Chociaż chińscy producenci form wtryskowych są stosunkowo nowi na rynku globalnym, zyskali ogromną reputację w branży form wtryskowych. Chińscy producenci form wtryskowych stali się dobrze znani na świecie dzięki zaawansowanej technologii, wykwalifikowanej sile roboczej i opłacalnej produkcji. Krótkie terminy realizacji, precyzyjna inżynieria i opłacalne niestandardowe rozwiązania są tym, z czego korzystają firmy, które potrzebują niezawodnej produkcji form. Automatyzacja i przyjazne dla środowiska trendy w praktyce rosną i sprawiają, że Chiny stają się silniejsze w branży. Wybór najlepszego producenta form w Chinach to nic innego jak ścisła weryfikacja jego doświadczenia, zdolności produkcyjnych, kontroli jakości i obsługi klienta. Aby zapewnić najwyższe standardy projektowania form wtryskowych, produkcji i procesów wykończeniowych, należy współpracować z niezawodnym producentem form wtryskowych w Chinach. Chińscy producenci form wtryskowych mogą zapewnić kompletną serię rozwiązań dla przemysłu motoryzacyjnego, medycznego, elektronicznego i dóbr konsumpcyjnych.

Co więcej, producent form plastikowych w Chinach ma skalowalne możliwości produkcyjne, a firmy mogą rozwijać się lukratywnie przy zachowaniu niskich kosztów. Co więcej, producenci poświęcają czas na wykorzystanie przyjaznych dla środowiska materiałów i energooszczędnych procesów. Jednak ogólnie rzecz biorąc, Chiny pozostają najlepszym miejscem do produkcji form wtryskowych, ponieważ mają doskonałą technologię, produkty są przystępne cenowo, a ich jakość jest taka, że można mieć pewność, że będą spełniać międzynarodowe standardy.

Najczęściej zadawane pytania

1. Dlaczego ludzie używają Chin do produkcji form wtryskowych?

Produkcja w Chinach jest również opłacalna, zaawansowana technologia, wykwalifikowana siła robocza, a także krótszy czas realizacji i sprawiają, że Chiny są światowym liderem w produkcji form wtryskowych.

2. Jak wybrać dobrą firmę produkującą formy w Chinach?

Przed dokonaniem wyboru należy wybrać doświadczonego producenta form, który posiada odpowiednie certyfikaty, wystarczające zdolności produkcyjne, środki kontroli jakości i opinie klientów.

3. Które chińskie branże potrzebują formowania wtryskowego tworzyw sztucznych?

Chińscy producenci form wspierają wiele branż, takich jak motoryzacja, elektronika, medycyna, opakowania i towary konsumpcyjne, które wymagają wysokiej jakości i precyzyjnie zaprojektowanych komponentów.

4. Czy chińscy producenci form są w stanie produkować złożone projekty?

Rzeczywiście, chińscy producenci mogą tworzyć bardzo skomplikowane i dokładne projekty form, dzięki zaawansowanej obróbce CNC i automatyzacji.

5. Czy chińscy producenci form wtryskowych spełniają międzynarodowe standardy jakości?

Wiodący producenci form z certyfikatem ISO w Chinach również przestrzegają ścisłej kontroli jakości, aby spełnić światowe standardy branżowe.