Turnare prin injecție ABS: Un ghid cuprinzător

Turnarea prin injecție a ABS are o bună rezistență la impact și un finisaj neted al suprafeței și este o metodă favorizată pentru fabricarea pieselor din plastic de înaltă calitate în numeroase industrii. Acrilonitril butadien stiren (ABS) este un termoplastic care este foarte frecvent utilizat în turnarea prin injecție datorită rezistenței, durabilității și prelucrării ușoare. Turnarea prin injecție a plasticului ABS este rentabilă și fiabilă pentru a produce cantități mari de produs pentru producția de masă, inclusiv componente auto, electronice de consum și dispozitive medicale. Plasticele de bază, cum ar fi ABS, sunt compuse din acrilonitril pentru rezistență chimică, butadienă pentru duritate și stiren pentru rigiditate și un aspect lucios care îl face excelent pentru turnare. Acest lucru este îmbunătățit de temperatura de topire excepțională (între 200 și 250°C), de prelucrabilitatea excelentă și de rezistența moderată la căldură. Cu toate acestea, turnarea ABS are avantajele și dezavantajele sale, la fel ca orice material; inclusiv sensibilitatea la UV și rezistența moderată la căldură etc.

Pentru a realiza produse fără defecte cu ajutorul procesului de turnare a plasticului ABS, fiecare dintre factorii implicați în răcirea materialului uscat, controlul temperaturii, grosimea peretelui, presiunea de injecție, precum și proiectarea matriței trebuie să fie luați în considerare cu atenție. Alte materiale plastice, pe lângă ABS, utilizate de producători includ polipropilena (PP), policarbonatul (PC), polietilena (PE), poliamida (Nylon) și PET, fiecare având avantajele sale. Selectarea unui ABS sau a unui material alternativ depinde de înțelegerea proprietăților materialului respectiv.

Acest articol prezintă pe larg principalele caracteristici ale turnării prin injecție a ABS, modul în care este prelucrată compoziția sa chimică, avantajele și dezavantajele sale, precum și comparația cu alte materiale plastice. Cititorul va termina pagina cu cunoștințe detaliate cu privire la motivul pentru care ABS rămâne în continuare materialul preferat în producția actuală.

Ce este turnarea prin injecție ABS?

Procesul numit turnare prin injecție ABS ajută la producerea de piese din plastic durabile, ușoare și rezistente la șocuri din acrilonitril butadien stiren (ABS). În acest proces, plasticul ABS este încălzit până se topește, apoi este injectat într-o matriță, răcit și solidificat în forma dorită. Este bine cunoscut pentru faptul că este puternic, rezistent la căldură și ușor de turnat și este utilizat în componente auto, electronice, jucării și aparate de uz casnic. Este o metodă, care este posibilă de producție în masă pe o calitate constantă, oferind o soluție accesibilă și versatilă pentru multe sectoare. De asemenea, pot fi utilizate piese din ABS șlefuite, texturate sau colorate pentru o mai bună estetică și funcționalitate.

Structura chimică și compoziția ABS

ABS constă din:

- Acrilonitril (C₃H₃N) - Oferă rezistență chimică și stabilitate termică.

- Butadienă (C₄H₆) - Îmbunătățește duritatea și rezistența la impact.

- Styrene (C₈H₈) - Contribuie la rigiditate și finisaj lucios.

Structura moleculară

ABS este un aranjament molecular cu coloana vertebrală a unui lanț polimeric lung umplut cu particule de cauciuc butadienic în matricea acrilonitril stirenică. Combinația acestor două caracteristici îl face excelent pentru turnarea plasticului ABS.

Proprietățile chimice ale plasticului ABS

Unele dintre cele mai importante proprietăți chimice ale ABS îl fac un material popular pentru turnarea prin injecție a ABS.

- Procesare ușoară, cu un punct de topire de aproximativ 200-250 C.

- Este ușor, dar rezistent, cu o densitate de 1,04-1,07 g/cm³.

- Acizii, alcalii și uleiurile sunt rezistente, dar solvenții organici precum acetona îl afectează.

- Temperaturi: Rezistent la căldură până la 80-100°C, însă expunerea prelungită la temperaturi ridicate va degrada materialul.

Natura și caracteristicile fizice ale turnării ABS

ABS nu este un termoplastic cu punct de topire ridicat, așa cum sunt majoritatea celorlalte materiale plastice (adică este amorf), dar poate fi topit. În schimb, se înmoaie pe o gamă de temperaturi și se potrivește pentru aplicații de turnare destul de bine. Caracteristicile fizice cheie includ:

- Rezistență ridicată la impact - Rezistă la șocuri bruște și stres.

- Are o bună stabilitate dimensională - își păstrează forma în diferite condiții.

- Finisaj lucios și neted - Oferă un aspect estetic pentru produsele de consum.

- Poate fi prelucrat și turnat cu precizie și, de asemenea, ușor de tăiat și de găurit.

Procesul de turnare prin injecție a plasticului ABS

Următoarele sunt etapele procesului de turnare prin injecție a plasticului ABS.

- Uscarea materialului - peleții ABS sunt uscați pentru a elimina umiditatea.

- Încălzirea la 200-250°C și forțarea sub presiune ridicată într-o matriță (topire și injectare).

- Răcirea și solidificarea - Plasticul răcește matrița unde plasticul a luat forma matriței.

- Ejectare și finisare - Produsul solidificat este ejectat, tăiat, vopsit sau placat.

Aplicații de turnare ABS

Datorită versatilității ABS, acesta este utilizat pe scară largă în toate tipurile de industrii.

- Tablourile de bord, barele de protecție și ornamentele interioare constituie industria auto.

- Carcase de laptop, tastaturi, huse de telefon etc.

- Produse de uz casnic: Aparate de bucătărie, aspiratoare și jucării (de exemplu, cărămizi LEGO).

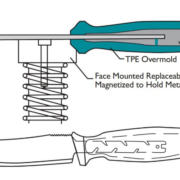

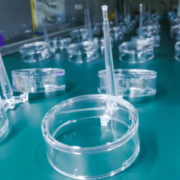

- Echipamente medicale: Instrumente chirurgicale și carcase pentru dispozitive de diagnosticare.

Avantaje și dezavantaje ale turnării prin injecție a ABS

Avantaje

- Plasticul ABS (înseamnă acrilonitril butadien stiren) are o rezistență ridicată la impact, ceea ce înseamnă că este dur și rezistent la șocuri și, prin urmare, este utilizat pentru fabricarea de produse durabile.

- Este ușor de turnat, tăiat, găurit și prelucrat - prelucrabilitate excelentă.

- Rezistență chimică și termică bună - Acizii, alcalii și temperaturile moderate nu le afectează, așa cum se întâmplă cu piesele turnate din fontă mai puțin importante.

- Finisaj de suprafață neted - Produce piese lucioase, estetice, potrivite pentru produsele de consum.

- Deoarece este mai ieftin decât majoritatea materialelor plastice tehnice, ABS este rentabil.

- Puternic, dar ușor - Un material excelent pentru aplicații care necesită rezistență fără volum.

- Biodegradabil - ABS este un material plastic reciclabil care poate fi reprocesat deoarece este ecologic în natură.

Dezavantaje

- Expunerea prelungită la lumina soarelui va provoca îngălbenirea și fragilizarea.

- Inflamabil - Dacă nu este modificat cu aditivi ignifugi, va arde ușor.

- Piesele din ABS sunt predispuse la deformare - atunci când piesele se răcesc la o rată necorespunzătoare, acestea se pot contracta sau deforma.

- Rezistență scăzută la intemperii - Susceptibil de degradare în condiții exterioare extreme.

- ABS este predispus la sensibilitate chimică, astfel încât solvenții precum acetona îl vor dizolva.

- Rezistență moderată la căldură - Se topește la temperaturi ridicate (100°C), prin urmare nu este potrivit pentru utilizarea în medii extrem de fierbinți.

Fabricarea ABS Injection Molding are mulți factori cheie.

Pentru a produce piese din plastic ABS turnate prin injecție ABS, este esențial să luați în considerare multe variabile și să lucrați în mod corect pentru a obține o producție de înaltă calitate, puternică și accesibilă. Mai jos sunt factorii pe care trebuie să vă concentrați:

Selectarea materialului

- Pentru a obține rezistența necesară, rezistența la căldură și finisarea suprafeței, utilizați rășină ABS de înaltă calitate.

- Cu toate acestea, în funcție de cerințele aplicației, cum ar fi rezistența la UV, rezistența la flacără sau rezistența la impact, pot fi alese clase specifice de ABS.

Pretratarea rășinilor ABS uscate

Absorb umiditatea și, prin urmare, sunt higroscopice și trebuie uscate corespunzător, altfel pot apărea defecte precum bule și imperfecțiuni de suprafață.

Procesul de uscare

- Este de dorit să se usuce granulele de ABS la 80-90°C timp de 2-4 ore în vederea pregătirii pentru turnare.

- Hidroliza slăbește proprietățile mecanice și duce la rezultate de turnare inconsistente și este prevenită prin uscare corespunzătoare.

Controlul temperaturii

- Curgerea optimă și umplerea matriței au loc la o temperatură de topire de 200-250°C.

- 50 - 80°C Temperatura matriței pentru a preveni deformarea, contracția neuniformă și defectele.

Rata de răcire trebuie să fie lentă și uniformă pentru a îmbunătăți precizia dimensională și rezistența mecanică.

Grosimea uniformă a peretelui în proiectarea pieselor din plastic ABS

De ce este important?

- Atunci când grosimea peretelui nu este consistentă, se produc deformări, urme de scufundare, tensiuni în material și acumularea de material.

- Instabilitatea dimensională a pieselor finale poate fi cauzată de răcirea neuniformă.

Recomandări de proiectare

- Cele mai bune rezultate sunt atunci când există o grosime strict constantă între 1,2 și 3,5 mm.

- Tranzițiile treptate de la o secțiune la alta vor preveni orice puncte de stres sau zone slabe.

- Utilizați colțuri rotunjite în loc de colțuri ascuțite, deoarece acestea vor egaliza stresul.

Presiunea și viteza de injecție

Cu toate acestea, presiunea optimă ar trebui să fie stabilită între 50-150 MPa pentru a asigura umplerea completă și fără defecte a matriței.

Viteză controlată

- Apoi urmează urmele de arsură, stresul intern crescut și degradarea materialului, datorate → prea rapid.

- Erori → fotografii scurte (umplere incompletă), linii de sudură și lipsă de aderență.

Presiunea și viteza sunt setate corespunzător pentru a îmbunătăți finisarea suprafeței, rezistența și precizia pieselor turnate.

Proiectarea și ventilarea mucegaiului

Acest lucru asigură că nu există nici capcane de aer, nici urme de arsură și defecte cauzate de gazele captive.

- Amplasarea porților trebuie optimizată pentru o curgere lină și fără tensiuni a materialului.

- Riscul redus de urme de curgere și defecte de suprafață se datorează suprafețelor netede și uniforme ale matrițelor.

- Dacă unealta este o matriță cu mai multe cavități, umplerea și răcirea trebuie să fie echilibrate pentru a umple și răci cavitățile în mod uniform.

Retracție și deformare

- Poate cel mai important considerent la proiectarea matrițelor pentru ABS este rata ridicată de contracție de 0,4-0,7%, astfel încât trebuie luate în considerare variațiile de dimensiune după răcire.

- Esențială este răcirea treptată pentru a evita distorsionarea dimensională sau deformarea piesei.

- Structurile de armare, cum ar fi nervurile și burdufurile, sunt adecvate atunci când ajută la menținerea formei și stabilității.

Post-procesare și finisare

- Piesele ABS pot fi vopsite, placate, lustruite sau gravate cu laser pentru un aspect îmbunătățit.

- Această etapă constă în asigurarea că marginile sunt netede și îndepărtarea materialului în exces prin tăiere, șlefuire și debavurare.

- Cromarea sau acoperirea UV de pe suprafață face soluția durabilă și dificilă pentru factorii de mediu.

Proprietăți materiale ABS

Caracteristici generale ale plasticului ABS

Acrilonitril butadien stiren (ABS) este un material termoplastic netoxic, inodor, care se prezintă în mod normal sub formă de granule sau pudră de culoare fildeș, translucide sau transparente. Densitatea care variază de la 1,05 la 1,18 g/cm³ îi permite să fie ușor, dar rezistent. La fel ca ABS, rata de contracție este de 0,4% până la 0,9% și asigură o bună stabilitate dimensională a pieselor turnate. Modulul său de elasticitate este de 2 GPa, iar raportul său Poisson este de 0,394, ceea ce înseamnă că nu este nici prea slab, nici prea rigid. Acesta absoarbe mai puțin de 1% de umiditate, temperatura sa de topire este cuprinsă între 217°C și 237°C, iar descompunerea termică începe la peste 250°C.

Rezistența mecanică a plasticului ABS

ABS este cunoscut pe scară largă pentru rezistența foarte mare la impact și durabilitatea excelentă la temperaturi scăzute. Rezistența la uzură este bună, astfel încât este potrivit pentru piesele care necesită mișcare sau frecare constantă. Acest plastic asigură stabilitatea dimensională a unei piese turnate, astfel încât aceasta își va păstra forma. De asemenea, ABS are o rezistență moderată la ulei și, prin urmare, este o alternativă acceptabilă pentru aplicații cu rulmenți cu viteză redusă și sarcină medie.

Rezistența la căldură și stabilitatea termică

ABS are o temperatură de deformare la căldură (HDT) între 93°C și 118°C, ceea ce indică faptul că își menține structura doar la căldură moderată. Cu toate acestea, rezistența sa la căldură se poate îmbunătăți cu aproximativ 10°C dacă este recopt, ceea ce ar crește aplicabilitatea sa pentru aplicații care necesită performanțe termice mai ridicate.

Capacități de izolare electrică

Plasticul ABS este un izolator electric excelent și, prin urmare, alegerea materialului pentru carcasele electronice și componentele electrice. Proprietățile de izolare sunt stabile în diferite condiții de temperatură, umiditate și frecvență, astfel încât să aibă performanțe constante în diferite situații.

Rezistență chimică și de mediu

ABS este rezistent la apă, săruri anorganice, alcalii și o mare varietate de acizi și este potrivit pentru utilizarea în aplicații industriale și de consum. Cu toate acestea, nu se degradează în contact cu cetone, aldehide sau hidrocarburi clorurate, dar poate dezvolta fisuri de tensiune în contact cu acid acetic, ulei vegetal etc.

Cu toate avantajele sale, ABS ca polimer are o rezistență scăzută la intemperii. Materialul devine mai slab atunci când este expus la radiații ultraviolete (UV). Studiile sale indică faptul că, după șase luni de expunere la exterior, rezistența sa la impact poate scădea cu aproape 50%, în funcție de aplicație și de conținutul inițial al rășinii, ceea ce indică necesitatea utilizării stabilizatorilor UV sau a acoperirii de protecție în aplicațiile de exterior.

Costul plasticului ABS și al turnării prin injecție

Factorii care determină costul plasticului ABS sunt costul materiilor prime, costul de prelucrare și costul oricărei prelucrări ulterioare care poate fi necesară. Acestea sunt costurile care sunt susceptibile de a fi suportate în procesul de turnare prin injecție a ABS:

Costul materiei prime

Prețul rășinii ABS depinde de prețul de piață, de oferta producătorului, de calitate și de orice caracteristici suplimentare care pot fi necesare, cum ar fi ABS ignifug, stabilitate UV sau grade de ABS cu rezistență mai mare. În general, costul rășinii ABS standard este după cum urmează:

- $1.50 - $3.50 per kg pentru granule ABS standard.

- $3.00 - $5.00 per kg pentru ABS de specialitate, care include ABS ignifugat, stabilizat UV sau cu impact ridicat.

- Dintre toate aceste tipuri, ABS este mai costisitor decât polipropilena (PP), dar mai ieftin decât policarbonatul (PC), precum și nailonul (PA).

Costuri de turnare prin injecție

Următorii sunt unii dintre factorii care influențează costul de turnare prin injecție a plasticului ABS:

Costul mucegaiului

- Forme simple: $3,000 - $10,000

- Forme complexe cu mai multe cavități: $10,000 - $50,000+

- Matrițe pentru prototipuri (producție de volum redus): $500 - $5,000

Costul de producție pe piesă

- Piese mici, simple: $0.50 - $2.00 pe bucată

- Piese mai mari sau complexe: $2.00 - $10.00+ per bucată

- Volum de producție ridicat: Costurile scad datorită unor factori precum achizițiile masive de inputuri.

Costuri de prelucrare

- Tarife orare pentru mașini: $20 - $100 pe oră (în funcție de mărimea și tipul mașinii).

- Costul forței de muncă: Variază în funcție de regiune, dar costă între 5 și 50 USD pe oră.

- Costuri energetice: Deoarece ABS trebuie încălzit la 200-250°C, implică o utilizare semnificativă a energiei electrice.

Costuri suplimentare

- Vopsire, placare și lustruire: $0.50 - $5.00 pe piesă.

- Depășirea și reprelucrarea materialelor: În funcție de cazul specific, se poate adăuga până la 5- 10% cost.

- Interfuncțional: În funcție de amploarea piesei și de locul de producție.

Este ABS rentabil?

Avantaje: Costul materiilor prime este moderat și materialul este ușor de prelucrat, în timp ce majoritatea deșeurilor pot fi reciclate, ceea ce îl face potrivit pentru invenții de volum mediu și mare.

Cons: Mai scumpe decât PP și PE, dar mai ieftine decât PC și Nylon. De asemenea, costurile ridicate ale matrițelor pot fi considerate un dezavantaj, în special atunci când este vorba de producția la scară mică.

În general, turnarea prin injecție a ABS este economică, durabilă și ușor de prelucrat și de aceea multe industrii preferă acest material pentru prelucrare.

Alte materiale plastice utilizate în turnarea prin injecție

În plus față de plasticul ABS, o mulțime de alte materiale termoplastice sunt utilizate în mod obișnuit în turnarea prin injecție. Cu toate acestea, fiecare material are proprietățile sale diferite de celălalt, ceea ce le face potrivite pentru diferite aplicații. Iată o comparație a celor mai comune materiale plastice pentru turnare prin injecție cu ABS.

Polipropilenă (PP) vs. ABS

Avantajele PP

- Rezistență chimică excelentă și rezistență la umiditate.

- O opțiune ușoară și ieftină pentru buget.

- Rezistență bună la impact, dar este mai mică decât ABS.

Limitări ale PP

- Rezistența la căldură și rigiditatea sunt mai mici decât ABS.

- Nu este la fel de rezistent ca ABS-ul în aplicații cu solicitări ridicate.

- Utilizări comune: Ambalaje, piese auto, containere medicale și articole de uz casnic.

Policarbonat (PC) vs. ABS

Avantajele PC-ului

- Uneori folosit pentru o rezistență superioară la impact - sticlă antiglonț și alte tipuri de echipamente de protecție.

- Rezistență ridicată la căldură și durabilitate.

- Acest material poate fi transparent și ușor colorat sau colorat.

Limitări ale PC

- Mai scump decât ABS.

- Este predispus la zgârieturi și va avea nevoie de acoperiri pentru a-l consolida.

- Utilizări comune: Componente auto, căști de protecție, lentile pentru ochelari și carcase electrice.

Polietilenă (PE) vs. ABS

Avantajele PE

- Foarte rezistent la substanțe chimice, apă și coroziune.

- Are proprietăți de frecare redusă, potrivite pentru piesele în mișcare.

- Extrem de flexibil și ușor.

Limitări ale EP

- Rigiditate și rezistență mecanică mai scăzute decât ABS.

- Rezistență slabă la căldură - se topește la temperaturi scăzute.

- Pungile de plastic, sticlele, țevile și recipientele alimentare folosesc plastic.

Tereftalat de polietilenă (PET) vs. ABS

Avantajele PET

- Foarte ușor, dar are proprietăți excelente de barieră împotriva umidității și gazelor.

- Stabilitate dimensională ridicată - își păstrează bine forma.

- Rezistență chimică bună și capacitate de reciclare.

Limitări ale PET

- Are o rezistență mai scăzută la impact decât ABS.

- Nu este la fel de rezistent la căldură ca alte materiale plastice tehnice.

- Aplicație: Sticle de apă, ambalaje alimentare, fibre de îmbrăcăminte și recipiente cosmetice.

Poliamidă (PA/Nylon) vs. ABS

Avantajele nailonului

- Rezistență mecanică ridicată și tenacitate excelentă.

- Bună rezistență la căldură, astfel încât este potrivit pentru medii cu temperaturi ridicate.

- Rezistente la uzură și frecare, utilizate pentru piese în mișcare.

Limitări ale nailonului

- Acesta absoarbe umezeala care afectează stabilitatea dimensională.

- Mai scump decât ABS.

- Piese auto, angrenaje, rulmenți, componente industriale, conectori electrici.

Selectarea tipului corect de material pentru turnarea prin injecție

Date precum rezistența mecanică, rezistența chimică, toleranța la temperatură și costuri, vor afecta plasticul din care trebuie să alegeți pentru turnarea prin injecție. ABS atinge un echilibru între rezistență, durabilitate și accesibilitate, dar alte materiale plastice, cum ar fi PP, PC, PE, PET, Nylon pentru a numi câteva, au avantajul unor aplicații pentru ele însele. Această perspectivă permite producătorilor să ia cele mai bune decizii pentru produsele lor în ceea ce privește performanța.

Concluzie

Turnarea prin injecție a ABS este o modalitate extrem de versatilă, eficientă și cu costuri reduse de a produce componente din plastic de înaltă calitate. Este un material ideal pentru industria auto, electronică, a bunurilor de larg consum și a echipamentelor medicale datorită rezistenței sale bune la impact, finisării netede a suprafeței și capacității bune de procesare. Pentru cele mai bune rezultate în turnarea ABS, producătorii trebuie să acorde o atenție deosebită controlului temperaturii, grosimii uniforme a pereților, presiunii optime de injecție și matrițelor suficient de bine proiectate. Absorbția umidității în rășinile ABS necesită, de asemenea, pretratare, deoarece poate genera bule și alte defecte, precum și proprietăți mecanice slabe. Tehnicile de postprocesare, cum ar fi vopsirea, placarea și finisarea suprafețelor pot duce la o durabilitate mult mai mare și la un aspect finit al pieselor turnate din ABS.

ABS este încă un lider în industria plasticului turnare prin injecție, dar PP, PC, PE, PET și Nylon sunt alte opțiuni superioare în funcție de necesitățile aplicației. Policarbonatul are un impact superior față de nailon, iar polipropilena este mai rezistentă chimic. Proprietățile mecanice, costul, problemele de mediu și utilizarea preconizată determină alegerea materialului potrivit. În general, turnarea plasticului ABS rămâne o forță majoră în producția modernă, deoarece combinația sa perfectă de performanță, preț și producție îl face ideal. ABS este un termoplastic fiabil și utilizat frecvent în turnarea prin injecție, indiferent de aplicația sa pentru piețele auto, casnice sau industriale.

Întrebări frecvente despre turnarea prin injecție a ABS

1. Poate fi folosit plasticul ABS pentru exterior?

Această formă specială de motor sincron de curent continuu fără perii cu tensiune minimă are o rezistență redusă la UV și este susceptibilă de a deveni fragilă și decolorată în urma expunerii la lumina soarelui. În ciuda acestui fapt, stabilizatorii UV sau straturile de acoperire îi pot spori, de asemenea, durabilitatea pentru utilizarea în exterior.

2. Care sunt avantajele turnării prin injecție a ABS?

ABS este rezistent la căldură, extrem de puternic, dar ușor, are o rezistență ridicată la impact, oferă o bună prelucrabilitate și este ușor de finisat ca o suprafață netedă. În plus, este încă ușor, dar robust.

3. Este plasticul ABS rezistent la substanțe chimice?

Apa, acizii, alcalii și, uneori, solvenții organici, cum ar fi acetona, afectează ABS-ul. Se poate îmbunătăți gradul capacității ABS de a rezista substanțelor chimice.

Lasă un răspuns

Doriți să participați la discuție?Nu ezitați să contribuiți!