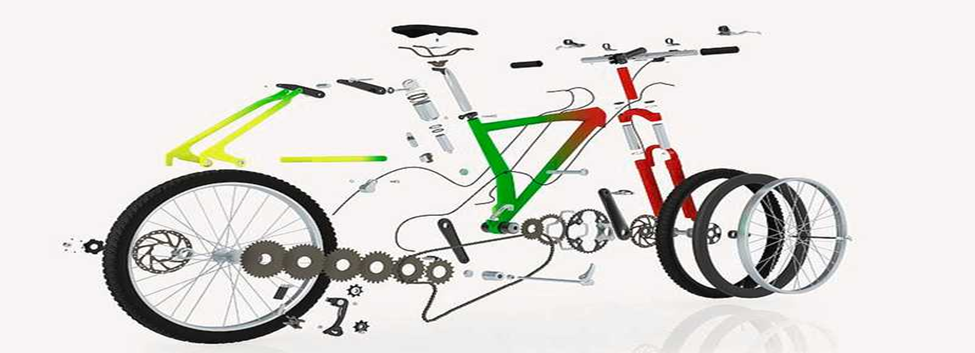

Современный стремительный мир вращается вокруг инноваций. Компании и изобретатели должны быть в состоянии превратить идеи в конкретные продукты в течение короткого времени. Именно здесь на помощь приходит услуга быстрого прототипирования. С помощью быстрого прототипирования дизайнер и инженеры могут создать реальную модель своей идеи, прежде чем полностью перейти к производству. Это экономит время, снижает затраты и повышает качество продукции.

Одним из элементов этого процесса является использование услуг быстрого прототипирования. Эти услуги способствуют превращению веб-дизайнов в реальные продукты. Эти услуги необходимы предпринимателю или компании. Быстрое прототипирование позволяет разрабатывать прототипы, которые также могут быть использованы для тестирования дизайна, выявления дефектов и их устранения в минимальные сроки.

Что такое быстрое прототипирование?

Быстрое прототипирование это технология, позволяющая дизайнерам в короткие сроки создать физическую модель цифрового проекта. С помощью услуги быстрого прототипирования идеи могут быть воплощены в реальные изделия для их тестирования и доработки. Благодаря услугам быстрого прототипирования компании могут увидеть картину того, как будет выглядеть и функционировать продукт, еще до начала производства. Качество и точность обеспечиваются за счет применения профессиональных услуг быстрого прототипирования, а способность производить прочные и качественные детали - за счет использования услуг по обработке методом быстрого прототипирования. Услуга быстрого прототипирования делает инновации быстрыми, безопасными и экономически эффективными.

Определения услуг быстрого прототипирования

Быстрое прототипирование - это технология, которая применяется для быстрого создания 3D-моделей с помощью файлов автоматизированного проектирования (CAD). В процессе проектирования требуется услуга быстрого прототипирования. Она помогает улучшить инновации, дизайн продукции и сократить время выполнения заказа.

Все услуги по быстрому прототипированию могут быть разных типов. К ним относятся оснастка и приспособления, малосерийное производство деталей и другие. Трехмерная печать Lost Wax Prototyping (LW) - это технология, которая может быть использована при создании прототипов.

В качестве примера можно привести прототип нового оборонного оборудования инженерной компании, который может быть изготовлен с помощью так называемой услуги быстрого прототипирования. Они предоставляют поставщику файл спецификации, который имеет полную форму файла CAD. С помощью FDM можно разработать прототип всего за пару часов или дней. Это гораздо быстрее, чем традиционное производство, которое может занять несколько недель.

Профессиональные услуги быстрого прототипирования могут быть использованы компаниями для получения высококачественных прототипов, которые могут быть использованы для тестирования и визуализации. Услуги по обработке быстрых прототипов также могут быть использованы в случаях, требующих точности и прочности. Они могут быть применимы в случаях, когда изобретателям, художникам, инженерам и подрядчикам в оборонной промышленности нужны действующие модели или быстрые наглядные пособия.

Процесс быстрого прототипирования

Быстрое прототипирование поможет в кратчайшие сроки превратить идеи в реальные и экспериментальные модели. Чтобы быть точной и эффективной, услуга быстрого прототипирования состоит из ряда этапов, которые необходимо соблюдать.

Проектирование модели

Первый - это создание цифрового дизайна с помощью программного обеспечения CAD. Это файл, который является чертежом прототипа, созданного с помощью услуг быстрого прототипирования. Разработанная модель сможет обеспечить точные результаты благодаря соответствующему дизайну.

Выбор материалов

Очень важно выбрать правильный материал. Использование так называемых профессиональных услуг быстрого прототипирования основано на выборе пластика, металлов, композитов или керамики в зависимости от потребностей проекта.

Создание прототипа

С помощью соответствующих методов разрабатывается прототип. В остальных случаях используется 3D-печать, а некоторые могут быть изготовлены с помощью услуг по механической обработке быстрых прототипов, когда детали получаются точными или цельными.

Тестирование и оценка

После изготовления прототип тестируется на функциональность, посадку и прочность. Одна из услуг - быстрое прототипирование, которое поможет быстро внести коррективы в лучший дизайн.

Доработка и уточнение

После тестирования прототип дорабатывается. Для подготовки к производству или презентации финальной модели необходимо воспользоваться услугами профессионального быстрого прототипирования.

Так называемые услуги быстрого прототипирования позволяют экономить время, сокращать расходы и воплощать идеи в жизнь с минимальными усилиями после такого процесса.

Применение Инновационный дизайн отражает постоянный прогресс любого продукта или услуги

В инновационном дизайне важную роль играет быстрое прототипирование. В последнем случае речь идет о так называемой услуге быстрого прототипирования, которая позволяет дизайнерам создавать модели в кратчайшие сроки и тестировать новые идеи в течение короткого промежутка времени. Это помогает сократить количество ошибок и повысить качество продукции.

Проверка новых концепций

Так называемые услуги быстрого прототипирования также позволяют дизайнерам превращать идеи в реальные модели. Это позволяет командам увидеть, почувствовать и поэкспериментировать с идеями до полного производства.

Улучшение дизайна продукции

Профессиональные услуги быстрого прототипирования применяются для совершенствования дизайна на полигоне тестирования и обратной связи. Предполагая небольшие изменения, можно реализовать их в довольно короткие сроки, чтобы сэкономить время и средства.

Ускорение развития

Услуги по обработке методом быстрого прототипирования также позволяют быстрее, чем обычные, изготавливать сложные детали и даже функциональные прототипы. Это облегчает процесс внедрения инноваций.

Творческие поиски: Поддержка

Это сервис, который позволит изобретателям, инженерам и художникам проверить множество идей, разработав услугу быстрого создания прототипов. Такая гибкость способствует созданию новых решений и высококачественных конечных продуктов.

Благодаря услугам быстрого прототипирования компании могут быть более инновационными, менее рискованными и производить продукцию, соответствующую требованиям рынка.

Техническая таблица различных методов быстрого прототипирования

| Метод прототипирования | Тип материала | Разрешение слоя (мм) | Скорость сборки (см³/час) | Типичная стоимость одной детали ($) | Прочность (% конечного продукта) |

| Моделирование методом наплавленного осаждения (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Стереолитография (SLA) | Фотополимерная смола | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Селективное лазерное спекание (SLS) | Нейлон, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Многоструйное моделирование (MJM) | Смола | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Производство ламинированных объектов (LOM) | Бумага, пластик, металл | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| Обработка с ЧПУ | Алюминий, нержавеющая сталь | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Примечания:

Разрешение слоя: Минимальная толщина элемента, который может быть надежно напечатан/обработан.

Скорость сборки: объем материала (приблизительно), который печатается в час

Сила: процент, который находится рядом с частью конечного продукта.

Идеальные клиенты услуг быстрого прототипирования

Быстрое прототипирование может быть полезным для многих профессионалов. Услуга быстрого прототипирования также может помочь всем в ситуациях, когда необходимо в короткие сроки воплотить идеи в реальные, пригодные для тестирования модели.

Изобретатели и бизнесмены

Услуги по созданию быстрых прототипов выгодны начинающим предпринимателям и изобретателям, поскольку для создания таких прототипов им не нужно нести большие затраты на производство. Это помогает экспериментировать и привлекать инвесторов.

Инженеры и дизайнеры

Профессиональные услуги быстрого прототипирования: Это услуги, которые помогают инженерам и дизайнерам продуктов разрабатывать правильные и работающие прототипы. Это помогает улучшить дизайн и уменьшить количество ошибок в производстве.

Профессионалы и художники с богатым воображением

Это возможно с помощью так называемой услуги быстрого прототипирования, которая позволяет художникам или другим представителям творческого бизнеса воплощать свои идеи в жизнь. Прототипы дают визуальное представление, которое можно использовать при планировании, проведении презентаций или показов.

Подрядчики в промышленности и обороне

Услуги по механической обработке в рамках быстрого прототипирования очень востребованы промышленными или военными компаниями для обеспечения высококачественных компонентов, которые отличаются долговечностью, точностью и функциональностью. Это повышает скорость разработки и тестирования.

Образовательные учреждения

Услуги быстрого прототипирования применяются в школах и университетах для обучения студентов тому, как происходят процессы проектирования, конструирования и производства. Это позволяет проводить практическое обучение на реальных моделях.

Эти пользователи смогут сэкономить время, деньги и повысить общее качество своих проектов, воспользовавшись услугами быстрого прототипирования.

Услуги быстрого прототипирования профессионального уровня

Качество - один из аспектов выбора поставщика услуг. Профессиональные службы быстрого прототипирования гарантируют, что ваша модель будет безупречной и эффективной. В таких службах используются такие высокие технологии, как 3D-печать, обработка на станках с ЧПУ и лазерная резка. Материалы, допуски и сложности конструкции лучше известны профессионалам. Вы можете быть уверены, что ваш продукт будет максимально качественным, если воспользуетесь так называемыми бесплатными услугами быстрого прототипирования, предлагаемыми профессионалами.

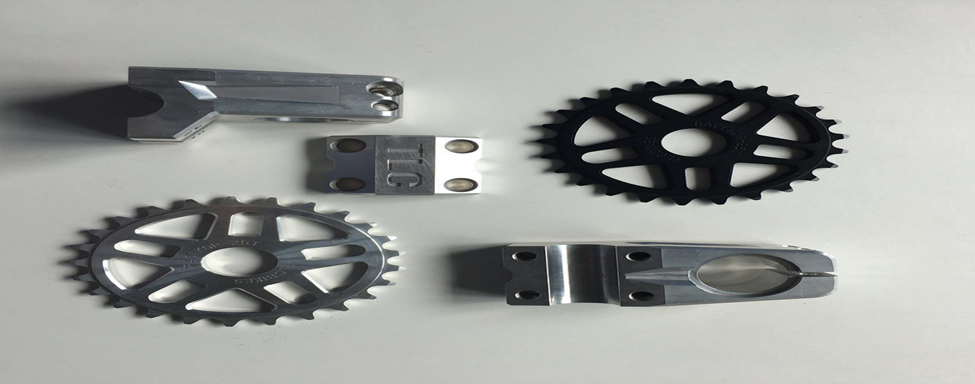

Вклад услуг по обработке методом быстрого прототипирования

Другие конструкции не могут быть просто напечатаны в 3D. В этом случае на помощь приходят услуги по механической обработке быстрых прототипов, которые могут быть выполнены на металлах, пластике и композитах. Они способны обеспечить точность, а также совершенство, которое традиционное прототипирование может не обеспечить. При таких услугах можно быть уверенным, что ваш прототип станет реальным продуктом. Интеграция услуг по обработке быстрых прототипов с другими процессами прототипирования, которые дают наиболее оптимальные результаты, не является редкостью для большинства компаний.

Каковы существенные моменты в фундаментальной технической процедуре быстрого прототипирования?

Создание цифрового дизайна

Первым шагом в процессе быстрого прототипирования будет тщательное компьютерное проектирование в программе CAD. Он является прототипом чертежа этой конструкции. Затем для доступа к файлу используется так называемый сервис быстрого прототипирования, который позволяет двигаться по всему процессу в нужном направлении.

Выбор подходящего материала

Выбор подходящего материала имеет большое значение. Профессиональные службы быстрого прототипирования могут дать рекомендации по выбору материала, основываясь на его прочности, гибкости и долговечности. Правильный выбор гарантирует, что поведение прототипа будет соответствовать конечному продукту.

Создание прототипа

Затем прототип разрабатывается с помощью услуг быстрого прототипирования. Это может быть 3D-печать, литье или механическая обработка, в зависимости от применяемого метода. Наиболее важными являются высокоточные или металлические детали, а также услуги по обработке быстрых прототипов.

Тестирование и оценка

После создания прототипа проводится его тестирование с точки зрения функциональности и точности конструкции. Корректировки и улучшения могут быть внесены в течение короткого периода времени с помощью услуги быстрого прототипирования и перейти к полномасштабному производству.

Доработка и уточнение

По результатам тестирования прототип дорабатывается. Профессиональные услуги быстрого прототипирования обеспечивают эффективное внедрение внесенных изменений и разработку стабильной модели, предназначенной для использования в производстве.

Виды услуг по быстрому прототипированию

Существует множество различных видов услуг по быстрому прототипированию. Эти два метода могут быть использованы в зависимости от потребностей, материалов и уровня точности. Применение подходящего типа ускоряет и делает разработку более успешной.

Моделирование методом наплавленного осаждения (FDM)

FDM - один из самых популярных сервисов быстрого прототипирования. Она разработана на основе аддитивной стратегии производства деталей из слоев термопластика. Это быстро, дешево и применимо как к мелким, так и к средним деталям.

Стереолитография (SLA)

SLA работает с использованием лазера для застывания жидкой смолы. Использование SLA для создания тонких прототипов является обычным в услугах быстрого прототипирования SAW Professional. С его помощью создаются изогнутые поверхности и точные модели, которые можно использовать на практике и в презентации.

Селективная лазерная сварка (SLS)

В SLS порошковые материалы сплавляются с помощью лазера. Этот метод позволяет получать прочные и функциональные детали в рамках услуг быстрого прототипирования. SLS можно использовать для тестирования как механических свойств, так и функциональности небольших партий.

Многоструйное моделирование (MJM)

Прототип создается путем нанесения покрытия на материалы, созданные MJM. Он может передавать правильную геометрию и создавать насыщенные геометрические формы. MJM в основном применяется для создания визуальных моделей и сложных конструкций в рамках услуги быстрого прототипирования.

Изготовление ламинированных объектов (LOM) с использованием воска

LOM - это процесс создания прототипа путем последовательного наслоения материалов. Услуги быстрого прототипирования LOM подходят для крупных деталей и сложных структурных конструкций. Он экономически эффективен в отношении ранней проверки конструкции.

Различные виды услуг быстрого прототипирования выгодны. С помощью профессионалов можно выбрать наиболее подходящий способ сэкономить время и создать качественные прототипы.

Преимущества быстрых прототипов

Время - чрезвычайно важный вопрос при разработке продуктов. Услуги по созданию быстрых прототипов - это модели, которые разрабатываются быстро. Теперь вы можете тестировать, изменять и улучшать дизайн в течение нескольких дней, а не месяцев, как раньше. Это сокращает время разработки продукта в целом. Кроме того, прототип поможет продать идею инвесторам, клиентам или членам команды. Они смогут посмотреть, потрогать и даже полностью понять вашу идею.

Другая сильная сторона - экономичность. Создание полноценной серийной модели может оказаться дорогостоящим мероприятием. Прототипирование гарантирует, что ошибки будут обнаружены своевременно. Компании экономят на расходах, связанных с дорогостоящими доработками на более поздних этапах. Одним из разумных способов внедрения инноваций является использование услуг быстрого прототипирования, которое является экономически эффективным инструментом.

Значение профессиональных услуг

Не все прототипы одинаковы. Они предлагают услуги быстрого прототипирования, используя профессиональные услуги быстрого прототипирования, которые отличаются точностью и высоким качеством. Профессионалы обеспечивают правильный размер, выбор материала и тестирование. Большой опыт работы особенно важен в случае сложных проектов или продуктов с жесткими техническими условиями. С ними переход прототипа в производство проходит гладко.

Работа служб обработки быстрого прототипирования

Научная техника: как разработать новый механический компонент. Можно иметь 3D-модель, созданную на компьютере. Но чтобы воплотить ее в жизнь, нужна деталь. Вот тут-то и приходят на помощь услуги по механической обработке при быстром прототипировании. Механическая обработка позволяет изготавливать детали из металла и высокопрочного пластика в короткие сроки. Вы можете провести эксперименты с движением, прочностью и сборкой до начала массового производства. Лучший способ - интегрировать услуги по обработке быстрых прототипов с другими методами.

Каковы основные возможности, которые человек должен учитывать при выборе поставщика услуг быстрого прототипирования?

Одним из главных факторов успешного создания прототипа является соответствующий поставщик. Не все поставщики услуга быстрого прототипирования одинаково хороши, быстры или умелы. Наиболее значимые способности, которые необходимо учитывать, следующие:

Экспертиза и опыт

От него ожидается многолетний опыт работы в сфере профессиональных услуг быстрого прототипирования. При проектировании специалисты знают о материалах, допусках и сложностях, чтобы получились рабочие и правильные прототипы.

Технологии и оборудование

Новые технологии, используемые при внедрении услуг быстрого прототипирования, сегодня - это 3D-принтеры, станки с ЧПУ и лазерные резаки. Услуги по механической обработке при быстром прототипировании также важны, чтобы обеспечить определенную точность, а также управлять сложными или металлическими деталями.

Выбор материала

Важно работать с большим количеством материалов. Правильная служба быстрого прототипирования поможет вам сделать выбор в пользу пластика, металла или композитных материалов в зависимости от требований вашего проекта.

Скорость и время выполнения

Скорость работы поставщика услуг очень важна, поскольку быстрое прототипирование - это экономия времени. Услуги быстрого прототипирования будут достаточно эффективными, сократят цикл разработки продукта и позволят вашим идеям быстрее стать востребованными на рынке.

Качество и точность

Точность необходима для прототипов, которые будут тестироваться или использоваться при планировании производства. Профессиональные службы быстрого прототипирования гарантируют, что их модели будут высокого качества и что они будут заказываться каждый раз.

Поддержка и консультации

Отличный провайдер дает рекомендации на этот счет. Использование услуг по обработке быстрых прототипов с помощью профессионалов обеспечивает оптимизацию конструкций и исключение потенциальных проблем.

Стол для быстрого прототипирования материалов

| Материал | Тип | Прочность на разрыв (МПа) | Прочность на изгиб (МПа) | Плотность (г/см³) | Типичное использование |

| ABS | Термопластик | 40 - 50 | 65 - 75 | 1.04 | Прототипы FDM, функциональные детали |

| PLA | Термопластик | 50 - 70 | 70 - 90 | 1.24 | Прототипы FDM, визуальные модели |

| Фотополимерная смола | Термореактивные | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, подробные модели |

| Нейлон (PA12) | Термопластик | 48 - 70 | 60 - 90 | 1.01 | SLS функциональные детали, прочные прототипы |

| Алюминий 6061 | Металл | 290 | 310 | 2.70 | Обработка с ЧПУ, функциональные прототипы |

| Нержавеющая сталь 316 | Металл | 520 | 550 | 8.0 | Обработка с ЧПУ, высокопрочные детали |

| Композит (углеродное волокно + нейлон) | Композит | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Высокопрочные прототипы, функциональные испытания |

| Керамика | Керамика | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Термостойкие прототипы, электроника |

Примечания:

Прочность на разрыв: максимальное напряжение, которое может выдержать материал.

Прочность на изгиб: максимальное напряжение перед изгибом или сгибом.

Плотность: Масса/объем единицы объема, что важно при расчете веса.

Будущее быстрого прототипирования

Технологии развиваются стремительно. Кроме того, современные услуги быстрого прототипированияе стало более материальным и быстрым в производстве, чем когда-либо прежде. Инновации в области 3D-печати, а также обработки на станках с ЧПУ приводят к созданию прототипов, которые все больше похожи на конечные продукты. Кроме того, бизнес может исследовать, пробовать и внедрять инновации в большем объеме, чем когда-либо прежде.

Вы сохраните конкурентоспособность своего продукта, если обратитесь к услугам так называемого профессионального быстрого прототипирования. Чем быстрее создается прототип, тем быстрее он тестируется и улучшается. Время выхода на рынок также сокращается, а удовлетворенность клиентов снижается.

Материалы для быстрого прототипирования

Услуга быстрого прототипирования очень чувствительна к выбору материала. Он влияет на прочность, крепость и точность прототипа. Различные так называемые сервисы быстрого прототипирования зависят от типа проекта и типа теста, основываясь на собственных материалах.

Пластмассы

Наиболее часто используются пластмассы. ABS, PLA или смола обычно используются в FDM или SLA. Профессиональные услуги быстрого прототипирования определяют выбор пластика, используемого в легких, экономичных и сложных моделях.

Металлы

Для создания эффективных и прочных прототипов используется обработка таких металлов, как алюминий, нержавеющая сталь или титан. Это самые лучшие материалы, которые могут быть использованы для механических испытаний и мощных компонентов.

Композиты

Композиты - это сочетание различных материалов, обеспечивающих прочность и гибкость. Прототипы были изготовлены с использованием композитов, которые устойчивы к нагрузкам и износу, а также точны благодаря услуге быстрого прототипирования.

Керамика

Другие прототипы нуждаются в термической обработке или специальной отделке. Службы быстрого прототипирования способны изготовить модели из керамических материалов по образцам, разработанным для электроники, аэрокосмической или специальной промышленности.

Выбор правильного материала может гарантировать, что прототип, созданный с помощью услуги быстрого прототипирования, будет точным, рабочим и его можно будет протестировать или продемонстрировать.

Выбор правильного поставщика услуг

Необходимо правильно выбрать услугу быстрого прототипирования. Учитывайте опыт, технологию, материал и время выполнения заказа. Местный поставщик предоставит консультации по дизайну, материалам и технологиям. Чтобы адекватно использовать услуги быстрого прототипирования, необходимо сотрудничество и общение. Профессионалы помогут доработать ваш дизайн и избежать распространенных ошибок.

Применение услуг быстрого прототипирования

Услуги такого рода не относятся к одной отрасли. Они используются в бытовой электронике, автомобилестроении, аэрокосмической промышленности, медицинском оборудовании и т. д. Услуги быстрого прототипирования также позволяют инженерам тестировать новые конструкции в безопасном месте. В основном они используются в высокоточных отраслях, особенно в обработке с помощью быстрого прототипирования. Профессионалы дают представление о материалах и производственных процессах и гарантируют, что прототипы будут работать.

Sincere Tech: ваш надежный партнер по быстрому прототипированию

Sincere Tech - прогрессивный разработчик так называемых сервисных решений быстрого прототипирования с принципами воплощения идеи в реальность. В Sincere Tech мы предлагаем недорогие услуги быстрого прототипирования, которые отвечают требованиям изобретателей, инженеров и компаний. Наши услуги быстрого прототипирования также отличаются профессионализмом, точностью, эффективностью и долговечностью во всех проектах. Оснащенные современными технологиями и компетентные в области услуг по обработке быстрых прототипов, мы помогаем нашим клиентам сократить расходы, сэкономить время и ускорить процесс инноваций. Работать с Sincere Tech - значит иметь дело с хорошо организованной командой, задача которой - разрабатывать правильные, функциональные и изобретательные прототипы для любой отрасли.

Заключение

A услуга быстрого прототипирования используется для воплощения идеи в реальность. Благодаря услугам быстрого прототипирования компании могут разрабатывать, тестировать и совершенствовать свои продукты более эффективно и в более короткие сроки. С помощью услуг по обработке быстрых прототипов контролируется точность и прочность, а также качество и аккуратность.

В условиях конкурентного рынка инвестировать в такие услуги уже не вариант. Это необходимо в связи с инновациями, экономией средств и сокращением времени выхода на рынок. Будьте оперативны, воспользуйтесь услугой быстрого прототипирования, наладьте сотрудничество со специалистами и продвигайте свои концепции.