Η σύγχρονη παραγωγή ενδιαφέρεται για την αποτελεσματικότητα και την ακρίβεια. Ορισμένες από τις τεχνικές που χρησιμοποιούνται περιλαμβάνουν τη χύτευση με έγχυση με τη βοήθεια αερίου. Η χύτευση με έγχυση με υποβοήθηση αερίου είναι μια τεχνολογική μέθοδος παραγωγής που συμβάλλει στην παραγωγή ελαφρών, ανθεκτικών και σύνθετων πλαστικών εξαρτημάτων. Τα κοίλα τμήματα δημιουργούνται με έγχυση αδρανούς αερίου στο καλούπι, γεγονός που μειώνει την ποσότητα του υλικού που χρησιμοποιείται και επίσης συντομεύει τον χρόνο του κύκλου.

Το αποτέλεσμα αυτού είναι η αύξηση της ακρίβειας των διαστάσεων, η μείωση των παραμορφώσεων και η δυνατότητα εκτέλεσης καινοτόμων σχεδίων. Η χύτευση με έγχυση με υποβοήθηση αερίου είναι χρήσιμη στην αυτοκινητοβιομηχανία, τη βιομηχανία επίπλων, την ηλεκτρονική βιομηχανία και τις βιομηχανίες καταναλωτικών προϊόντων, όπου απαιτείται οικονομικά αποδοτική παραγωγή με υψηλή ποιότητα. Οι αξιόπιστοι προμηθευτές χύτευσης με έγχυση με υποβοήθηση αερίου sentinel εξασφαλίζουν την παροχή ενός κανονικού αποτελέσματος. Με την επικρατούσα παραγωγή, οι περισσότεροι κατασκευαστές κάνουν χρήση προϊόντων χύτευσης με έγχυση που υποβοηθούνται από τη χρήση αερίου, γεγονός που επιτρέπει στους κατασκευαστές να επιτύχουν αποτελεσματικότητα, αντοχή και αισθητική.

Τι είναι η χύτευση με έγχυση με αέριο;

Υποβοήθηση αερίου χύτευση με έγχυση είναι η διαδικασία κατά την οποία αδρανές αέριο (συνήθως άζωτο) διοχετεύεται στο καλούπι κατά τη διαδικασία έγχυσης του πλαστικού. Το αέριο πιέζει το θερμό πλαστικό ενάντια στα λεπτά τοιχώματα ή το κοίλο του εξαρτήματος, δημιουργώντας ένα κοίλο μέσα σε αυτό. Η τεχνική εξοικονομεί υλικό, αυξάνει την ακρίβεια στις διαστάσεις και ελαχιστοποιείται η στρέβλωση.

Η διαδικασία είναι καταλληλότερη για τα τμήματα που έχουν μεγάλο πάχος ή των οποίων τα τμήματα έχουν μεγάλες διαδρομές ροής. Χρησιμοποιείται ευρέως στην κατασκευή αυτοκινήτων, επίπλων και καταναλωτικών προϊόντων. Η ποιότητα και η αξιοπιστία θα εξασφαλιστούν με την επιλογή των κατάλληλων προμηθευτών χύτευσης με έγχυση με υποβοήθηση αερίου.

Λειτουργία της χύτευσης με έγχυση με αέριο

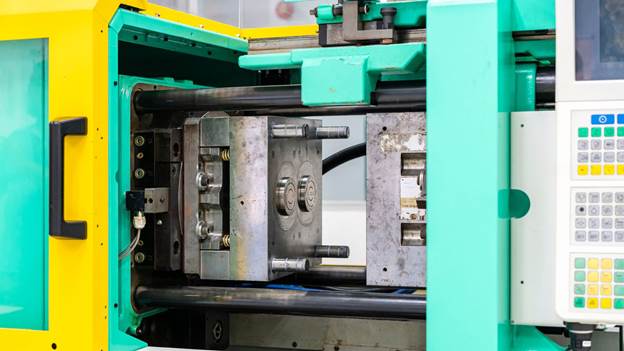

Ξεκινά ακριβώς όπως η συμβατική χύτευση με έγχυση, ng όπου το πλαστικό εγχέεται σε ένα καλούπι. Μόλις η κοιλότητα του καλουπιού γεμίσει εν μέρει, διοχετεύεται αέριο υπό πίεση σε ορισμένες από τις περιοχές. Αυτό το αέριο κάνει το υγρό πλαστικό να εξαναγκάζεται προς τα έξω για να σχηματίσει κοίλα κανάλια, ls αλλά κάνει την επιφάνεια σκληρή.

Η μέθοδος έχει ως αποτέλεσμα μειωμένες τάσεις σε παχύτερα μέρη, μηδενικές απορροφήσεις και ομοιόμορφο πάχος τοιχώματος. Το αποτέλεσμα είναι ένα εξάρτημα υψηλής ποιότητας που είναι πιο σταθερό ως προς τις διαστάσεις, ελαφρύ και ισχυρό. Αυτά είναι χαρακτηριστικά που είναι λειτουργικά και αισθητικά για τους κατασκευαστές προϊόντων, όπως η χύτευση με έγχυση με αέριο.

Εφαρμογές του καλουπιού έγχυσης με υποβοήθηση αερίου: Η χύτευση με έγχυση με τη βοήθεια αερίου είναι μια εύκαμπτη τεχνική κατασκευής που υιοθετείται στις σημαντικότερες βιομηχανίες. Μπορούν να δημιουργηθούν κοίλες ή περίπλοκες μορφές με λιγότερη προσπάθεια, καθιστώντας την κατάλληλη τόσο για χρήσιμους όσο και για διακοσμητικούς σκοπούς.

Αυτοκίνηση Η βιομηχανική χύτευση με έγχυση με αέριο των εσωτερικών πάνελ, των χειρολαβών των θυρών και των δομικών μερών γίνεται από τις αυτοκινητοβιομηχανίες. Η διαδικασία τα καθιστά ελαφριά χωρίς να χάνουν την αντοχή που συνδέεται με την αποδοτικότητα καυσίμου και τις επιδόσεις.

Έπιπλα και καταναλωτικά προϊόντα

Η χύτευση με έγχυση με τη βοήθεια αερίου χρησιμοποιείται για τη δημιουργία κοίλων τμημάτων που δημιουργούνται σε πλαστικά μέρη επίπλων, συσκευών και εργαλείων. Τα εξαρτήματα που είναι ελαφριά όπως πλάτες καρεκλών, λαβές και περιβλήματα αποτελούν έναν αποτελεσματικό τρόπο παραγωγής.

Βιομηχανικός εξοπλισμός

Τα ρομπότ και οι μηχανές απαιτούν συνήθως ισχυρά πλαστικά μέρη συγκεκριμένου μεγέθους. Τα κατασκευασμένα προϊόντα που βασίζονται στη χύτευση με έγχυση με αέριο έχουν ανθεκτικότητα, τυπικό πάχος τοιχώματος και αντοχή στη στρέβλωση.

Ηλεκτρονικά Η χύτευση με έγχυση με αέριο χρησιμοποιείται στην κατασκευή ηλεκτρονικών ειδών ευρείας κατανάλωσης, περιβλημάτων εργαλείων και άλλων συσκευών που απαιτούν ισχυρή και ελκυστική εμφάνιση, με χαμηλή κατανάλωση υλικού.

Άλλες εφαρμογές

Χρησιμοποιείται επίσης σε αθλητικό εξοπλισμό, παιχνίδια και περιτυλίγματα. Οι κατασκευαστές καταφεύγουν στις υπηρεσίες των πωλητών χύτευσης με έγχυση με υποβοήθηση αερίου, οι οποίοι έχουν τη δυνατότητα να παράγουν εξαρτήματα του συγκεκριμένου μεγέθους και ποιότητας.

Έχοντας γνωρίσει τέτοιες εφαρμογές, οι εταιρείες μπορούν να βιώσουν το πλήρες όφελος της χύτευσης με έγχυση αερίου για την παραγωγή ελαφρών και προσιτών προϊόντων.

Χρησιμοποιούμενο υλικό

Θερμοπλαστικά: Τα θερμοπλαστικά είναι τα πιο συχνά χρησιμοποιούμενα υλικά στη χύτευση με έγχυση με τη βοήθεια αερίου. Ορισμένα υλικά μπορούν εύκολα να επεξεργαστούν και να συγκολληθούν στη διαδικασία με υποβοήθηση αερίου, όπως το πολυπροπυλένιο (PP), το πολυαιθυλένιο (PE), το ABS και το πολυκαρβονικό (PC). Αυτά τα πλαστικά είναι βολικά για την κατασκευή ελαφρών και ισχυρών προϊόντων χυτευμένων με έγχυση.

Ενισχυμένο πλαστικό: Τα ενισχυμένα με γυαλί πλαστικά από νάιλον ή πολυπροπυλένιο είναι επιπλέον σκληρά και άκαμπτα. Χρησιμοποιούνται σε περιοχές που εκθέτουν το εξάρτημα σε υψηλό βαθμό καταπόνησης ή φορτίου και, επομένως, θα τα πάνε καλά με τα αυτοκινητικά ή βιομηχανικά εξαρτήματα που παράγονται κατά τη χύτευση με έγχυση με αέριο.

Ειδικά πολυμερή: Σε ορισμένες περιπτώσεις, χρησιμοποιούνται ειδικά πολυμερή που χαρακτηρίζονται είτε από υψηλή αντοχή στη θερμότητα είτε από χημική αντοχή. Αυτά τα υλικά καθορίζουν τις απαιτήσεις του προϊόντος με συγκεκριμένους όρους που εξασφαλίζουν την απόδοση και τη μακροζωία του. Η ενσωμάτωση της χύτευσης με έγχυση με τη βοήθεια αερίου, η οποία έχει λειτουργήσει στον κλάδο στο παρελθόν, θα βοηθήσει στην επιλογή του κατάλληλου υλικού που θα χρησιμοποιηθεί σε κάθε εφαρμογή.

Επιλογή υλικού: Το μέσο που χρησιμοποιείται πρέπει να έχει άριστα χαρακτηριστικά ροής, θερμική σταθερότητα και συμβατότητα με την έγχυση αερίου. Η σωστή επιλογή του υλικού είναι αρκετά κρίσιμη για τη μείωση των ελαττωμάτων, της αντοχής και της αποδοτικότητας των εξαρτημάτων που χρησιμοποιούνται στη διαδικασία της χύτευσης με έγχυση με τη βοήθεια αερίου.

Τεχνικές

Αμοιβαία έγχυση με χρήση καναλιών αερίου

Σε αυτό, τα κοίλα μέρη κατασκευάζονται με άντληση μέσα στο καλούπι σε ορισμένες περιοχές. Αυτό εξοικονομεί την κατανάλωση υλικών και παρέχει ομοιομορφία στο πάχος των τοιχωμάτων. Χρησιμοποιείται επίσης ευρέως στην παραγωγή ελαφρών και ανθεκτικών σύνθετων υλικών με υποβοηθούμενη χύτευση με έγχυση.

Προσαρμόσιμος ρυθμιστής πίεσης αερίου

Η πίεση του αερίου μπορεί επίσης να ρυθμιστεί κατά τη διαδικασία της χύτευσης για να χειραγωγηθεί η ροή του υλικού με βελτιωμένο τρόπο. Αυτό αποτρέπει τα σημάδια βύθισης και βελτιώνει το φινίρισμα της επιφάνειας και καθιστά την τέχνη ισχυρότερη. Και το πιο σημαντικό περιπτώσεις υψηλής ποιότητας με υποβοήθηση αερίου χύτευση με έγχυση προϊόντα.

Διαδοχικός ψεκασμός αερίου

Η διαδοχική έγχυση αερίου περιλαμβάνει την έγχυση αερίου σε διαφορετικά στάδια της διαδικασίας χύτευσης. Η διαδικασία θα εγγυηθεί τη βελτιστοποίηση της ροής των υλικών που λαμβάνουν τη μορφή ενός πλήρους σχήματος Χ και τη μείωση του αριθμού των ελαττωμάτων. Θα πρέπει επίσης να προσεγγιστούν οι προμηθευτές, δεδομένου ότι είναι εξοικειωμένοι με τη χύτευση με έγχυση με υποβοήθηση αερίου, έτσι ώστε να μπορεί να γίνει με ακρίβεια.

Μέθοδοι ψύξης τελευταίας τεχνολογίας

Η χύτευση με τη βοήθεια αερίου με προηγμένα συστήματα ψύξης είναι χρήσιμη για τη στερεοποίηση των εξαρτημάτων και τη γρήγορη μείωση του χρόνου κύκλου. Αυτό προάγει την παραγωγικότητα και δεν εμποδίζει το σχεδιασμό του εξαρτήματος.

Πλεονεκτήματα της χύτευσης με έγχυση με αέριο

Συγκρίνοντας την παραδοσιακή χύτευση και τη λεγόμενη χύτευση με έγχυση με τη βοήθεια αερίου, μπορούν να σημειωθούν διάφορα πλεονεκτήματα:

Εξοικονόμηση υλικών

Τα κοίλα τμήματα καταναλώνουν επίσης λιγότερο πλαστικό και μειώνουν τόσο τα έξοδα όσο και τις περιβαλλοντικές επιπτώσεις.

Λιγότερες στρεβλώσεις και σημάδια βύθισης

Η χύτευση με τη βοήθεια αερίου ελαχιστοποιεί τα περισσότερα από τα συνήθη ελαττώματα, όπως τα σημάδια βύθισης ή οι παραμορφώσεις της επιφάνειας, μέσω της ομοιόμορφης κατανομής του υλικού.

Ανταλλακτικά αναπτήρων

Υπάρχουν κοίλες δομές που επιτρέπουν τη δημιουργία ελαφρών εξαρτημάτων χωρίς μείωση της αντοχής.

Ταχύτερη παραγωγή

Η μικρότερη κατανάλωση υλικού και η καλύτερη ροή συνεπάγονται μείωση των χρόνων κύκλου, κάτι που είναι πιο αποδεκτό από τους κατασκευαστές.

Βελτιωμένη ευελιξία σχεδιασμού

Είναι δυνατή η δημιουργία πολύπλοκων σχημάτων, καθώς και η προσθήκη παχύτερων τμημάτων χωρίς να μειώνεται η ποιότητα ή να γίνεται ακριβή.

Σκέψεις σχεδιασμού

Η υποβοηθούμενη χύτευση με έγχυση που αναπτύσσεται με αέριο πρέπει επίσης να σχεδιάζεται καλά, ώστε να μεγιστοποιείται η διαδικασία.

Επιλογή υλικού όλα τα πλαστικά μπορούν να χυτευτούν με τη βοήθεια αερίου. Οι σχεδιαστές οφείλουν να χρησιμοποιούν υλικά που είναι εύκολο να ρέουν και να συγκολλούνται υπό την έγχυση αερίου.

Πάχος τοιχώματος

Οι τοίχοι πρέπει να έχουν ίσο πάχος. Οι ανοιχτοί χώροι θα πρέπει να τοποθετούνται σε στρατηγικές θέσεις για να δημιουργούν δύναμη και λειτουργικότητα.

Τοποθέτηση καναλιού αερίου: Η θέση του καναλιού είναι η πιο σημαντική. Όταν τοποθετούνται σε λάθος θέση μπορεί να αφήσουν μισογεμάτα σφραγίσματα, αδύνατα σημεία ή αισθητικές ατέλειες.

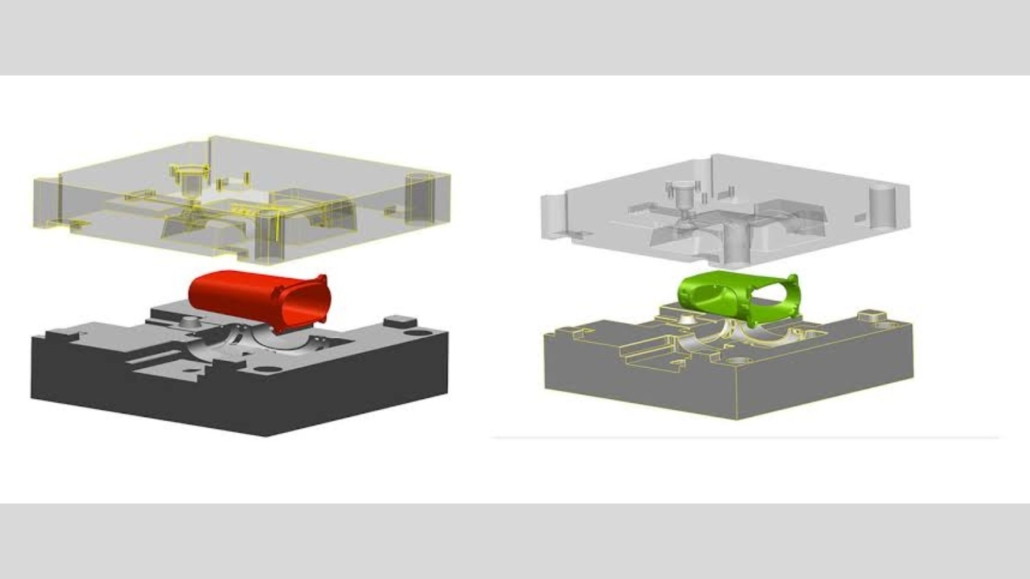

Σχεδιασμός καλουπιών

Πρέπει να είναι δυνατή η διέλευση πλαστικών και αερίων στα καλούπια. Οι πύλες θα πρέπει να αερίζονται καλά και να σχεδιάζονται έτσι ώστε να διασφαλίζεται ότι η παραγωγή γίνεται αποτελεσματικά και τα ελαττώματα ελαχιστοποιούνται.

Αυτές οι προδιαγραφές σχεδιασμού είναι το ασφαλές μέσο για την υψηλή ποιότητα των αποτελεσμάτων και την αξιοπιστία της χύτευσης με έγχυση με υποβοήθηση αερίου.

Κόστος και αποδοτικότητα παραγωγής

Κόστος και αποδοτικότητα παραγωγής Η χύτευση με έγχυση με υποβοήθηση αερίου είναι πολύ οικονομική σε σύγκριση με τις παραδοσιακές διεργασίες όσον αφορά τους όρους του καλουπιού, τις δαπάνες και την ταχύτητα παραγωγής των προϊόντων. Εξοικονομεί το κόστος των υλικών επειδή τα εξαρτήματα είναι κοίλοι χώροι που είναι καλοί και οικονομικοί.

Η διαδικασία αυτή επιτρέπει στο λιωμένο πλαστικό να ρέει ελεύθερα και αυτό εξοικονομεί χρόνο κατά την ψύξη. Αυτό θα επιτρέψει στους κατασκευαστές να παράγουν εξαρτήματα με ταχύτερο ρυθμό, χωρίς συμβιβασμούς στην ποιότητα. Οι εταιρείες που κατασκευάζουν τα αντικείμενα μέσω της παραγωγής προϊόντων χυτευμένων με έγχυση με αέριο έχουν το πλεονέκτημα ότι είναι ταχύτερα και τα αποτελέσματα είναι συνεπή.

Η συνεργασία με τους εμπειρογνώμονες που παρέχουν τη διαδικασία χύτευσης με έγχυση με τη βοήθεια αερίου μειώνει τον αριθμό των χειροκίνητων χειρισμών και της συγκέντρωσης, γεγονός που μειώνει επίσης το κόστος εργασίας. Αυτό είναι πολύ αποτελεσματικό όσον αφορά την εξοικονόμηση υλικού, τη μείωση των κύκλων, καθώς και των ελαττωμάτων, παρόλο που τα καλούπια είναι πιο περίπλοκα στην αρχή.

Κοινά λάθη προς αποφυγή

Τα λάθη που μπορούν να επηρεάσουν την ποιότητα και την αποδοτικότητα του προϊόντος είναι αρκετά στη χύτευση με έγχυση με αέριο. Το ζήτημα της λανθασμένης πίεσης του αερίου είναι το κοινό πρόβλημα στο κοινό πρόβλημα. Η υπερβολική ή υποπίεση μπορεί να οδηγήσει σε παραμόρφωση των εξαρτημάτων ή σε ελαττώματα.

Ένα άλλο λάθος είναι η κακή διοχέτευση των αερίων. Οποιαδήποτε κακή ευθυγράμμιση μπορεί να οδηγήσει σε μερική πλήρωση ή σε λεία τοιχώματα που θα καταστήσουν τα προϊόντα που γεμίζουν με χύτευση με έγχυση με τη βοήθεια αερίου αδύναμα.

Το πρόβλημα της αναντιστοιχίας των χρησιμοποιούμενων υλικών είναι επίσης αρκετά συχνό. Ορισμένα πλαστικά δεν ανταποκρίνονται καλά στις διεργασίες που υποστηρίζονται από αέριο, οδηγώντας έτσι σε ελαττώματα ή κακή συγκόλληση.

Η αγνόηση των κατευθυντήριων γραμμών σχεδιασμού, δηλαδή του πάχους τοιχώματος και της γεωμετρίας του εξαρτήματος, μπορεί επίσης να είναι προβληματική. Τα εξαρτήματα μπορεί να λυγίσουν, να βυθιστούν ή να καταπονηθούν.

Τα ακόλουθα σφάλματα θα μπορούσαν να εξαλειφθούν μέσω της συνεργασίας με έμπειρους προμηθευτές χύτευσης με έγχυση με υποβοήθηση αερίου, της συνεκτίμησης των κατάλληλων κατευθυντήριων γραμμών σχεδιασμού και διαδικασίας και της διασφάλισης παραγωγής υψηλής ποιότητας με σταθερό τρόπο.

Ο εντοπισμός των σωστών προμηθευτών χύτευσης με έγχυση με υποβοήθηση αερίου

Η επιτυχής χύτευση με έγχυση με τη βοήθεια αερίου εξαρτάται από τον σωστό συνεργάτη που θα επιλέξετε. Οι προσπάθειες με καθιερωμένους προμηθευτές αποτελούν τη διασφάλιση ποιοτικών εξαρτημάτων και αδιάλειπτων διαδικασιών κατασκευής.

Επιλέξτε την υποβοήθηση αερίου χύτευση με έγχυση προμηθευτές που έχουν μια επιτυχημένη ιστορία στην κατασκευή των προϊόντων με έγχυση με την βοήθεια αερίου της ίδιας φύσης, παρόμοιων με το έργο σας. Μπορούν να αποφύγουν τα ελαττώματα και να βελτιώσουν την αποδοτικότητά τους με τη βοήθεια της εμπειρίας τους στον σχεδιασμό των καλουπιών και την επιλογή του υλικού που χρησιμοποιείται.

Ο προμηθευτής θα πρέπει επίσης να παρέχει έναν οδηγό βελτιστοποίησης της διαδικασίας, όπως η πίεση του αερίου, τα κανάλια τοποθέτησης και οι χρόνοι κύκλου. Αυτό μπορεί να εφαρμοστεί για τη μείωση των αποβλήτων και των ανακριβειών στην παραγωγή.

Οι προμηθευτές ποιότητας επενδύουν σε συστήματα ελέγχου ποιότητας και σε νέο εξοπλισμό. Παρέχουν αποτελέσματα διασφάλισης, ταχύτερο ρυθμό και οικονομική αποδοτικότητα στα προγράμματα χύτευσης με έγχυση με αέριο.

Μελλοντικές τάσεις

Είναι το μέλλον της χύτευσης με έγχυση με αέριο, το οποίο εξαρτάται από τις καινοτομίες και την αποτελεσματικότητα. Οι κατασκευαστές αναζητούν νεότερα, ισχυρότερα, ελαφρύτερα και ανθεκτικότερα υλικά. Πρόκειται για τεχνολογίες που οδηγούν σε ποιοτικά προϊόντα χύτευσης με έγχυση με υποβοήθηση αερίου.

Η άλλη σημαντική τάση είναι η τάση της αυτοματοποίησης. Τα ρομπότ και τα συστήματα τεχνητής νοημοσύνης αναλαμβάνουν όλο και περισσότερο την έγχυση αερίου και το χειρισμό καλουπιών, και εξαλείφουν τα λάθη και κάνουν τη διαδικασία παραγωγής ταχύτερη. Οι προμηθευτές αερίου με εμπειρία στην έγχυση με χύτευση αγκαλιάζουν επίσης τις τεχνολογίες για να συμβαδίσουν με τον ανταγωνισμό.

Η βιωσιμότητα λαμβάνεται επίσης υπόψη. Η κατανάλωση λιγότερων υλικών, η πλαστική ανακύκλωση και η παραγωγή με εξοικονόμηση ενέργειας είναι στοιχεία φιλικά προς το περιβάλλον στην κατασκευή της φιλικής προς το περιβάλλον χύτευσης με έγχυση που ονομάζεται χύτευση με έγχυση με υποβοήθηση αερίου.

Αυτό ενισχύεται με την προσθήκη της τρισδιάστατης εκτύπωσης, η οποία διευρύνει τις δυνατότητες γρήγορης κατασκευής πρωτοτύπων και παραγωγής παρτίδων. Αυτό βοηθά τους σχεδιαστές να πειραματιστούν με πολύπλοκα σχήματα με χαμηλό κόστος και μέσα στον συντομότερο δυνατό χρόνο- με αυτόν τον τρόπο, η χύτευση με έγχυση με αέριο είναι πιο παραγωγική στη σύγχρονη παραγωγή.

Συμπέρασμα

Υποβοηθούμενη από αέριο χύτευση με έγχυση μπορεί να προσφέρει στους κατασκευαστές μια βιώσιμη προσέγγιση για την παραγωγή ελαφρών, πολύπλοκων και ανθεκτικών εξαρτημάτων. Οι εταιρείες είναι σε θέση να λάβουν τη σωστή απόφαση, γνωρίζοντας πώς λειτουργεί, τα οφέλη της και με ποιον τρόπο πρέπει να σχεδιαστεί. Η επιλογή αξιόπιστων προμηθευτών χύτευσης με έγχυση με υποβοήθηση αερίου θα σήμαινε ότι το πρότυπο των προϊόντων χύτευσης με έγχυση με υποβοήθηση αερίου θα ήταν το ίδιο σε όλες τις βιομηχανίες. Η μείωση της ποσότητας του υλικού που χρησιμοποιείται έχει ως αποτέλεσμα την αύξηση της ταχύτητας παραγωγής και τη δυνατότητα αλλαγών στα σχέδια, γεγονός που αυξάνει τη δημοτικότητα της τεχνικής που γίνεται μάλλον απαραίτητη μορφή της σύγχρονης παραγωγής.