Surmoulage TPE

Le moment est venu de commencer à surmouler les élastomères thermoplastiques (TPE). Les TPE ont traditionnellement été utilisés pour remplacer le caoutchouc, mais les nouvelles tendances du marché de la consommation ont fait de l'idée du surmoulage une réalité dans le monde des affaires. La demande et les tendances sur le marché de la consommation augmentent pour une meilleure ergonomie et un meilleur toucher, une meilleure préhension, une meilleure apparence, une meilleure protection contre les chocs, une meilleure séparation des vibrations et une meilleure isolation. Les concepteurs de produits de consommation fixent les normes que les fabricants de matériaux doivent respecter en proposant des solutions qui ont un aspect et un toucher agréables et qui fonctionnent bien dans des applications finales exigeantes.

Cet essai traite de la technologie de surmoulage TPE en termes généraux et en tant que groupe de matériaux qui peuvent être utilisés pour créer des solutions conçues pour cette tendance en constante évolution. En termes de substrats rigides, le polypropylène (PP), le polyéthylène (PE), le polystyrène (PS), le polystyrène à haute résistance aux chocs (HIPS), l'oxyde de polyphénylène (PPO), le polyéthylène téréphtalate modifié par le glycol (PETG), l'acrylonitrile-butadiène-styrène (ABS) et les plastiques polaires semi-cristallins comme le polyester (PET, PBT) et le polyamide (Nylon 6, Nylon 66) en sont quelques exemples. Les nouvelles technologies de mélange et de compatibilité des matériaux ont permis de fabriquer des produits qui peuvent être surmoulés sur ces différents substrats.

Pour le surmoulage de TPE sur des surfaces rigides, plusieurs éléments sont très importants. Le premier et le plus important est de choisir le type de TPE qui fonctionnera avec la base rigide. Le processus de surmoulage (insertion ou moulage 2K), le type de machine, les conditions du processus, la préparation du matériau, la conception de la pièce et la conception du moule sont également importants. Des technologies de matériaux uniques, de nouvelles conceptions de pièces et d'outils, et des améliorations dans les technologies de surmoulage maintiendront l'esprit des concepteurs en éveil afin qu'ils puissent répondre aux besoins sans cesse croissants des consommateurs en matière de confort, d'esthétique et de valeur ajoutée.

Technologie de surmoulage du TPE

Surmoulage TPE utilise le moulage par injection pour placer un matériau (surmoulage) sur un autre matériau (substrat). Le matériau surmoulé doit adhérer au substrat d'une manière qui dure dans le cadre de l'utilisation finale et qui fonctionne bien. Le surmoulage permet de se passer de colles et d'apprêts pour fixer les TPE sur des matériaux durs. La technologie du surmoulage donne plus de liberté aux concepteurs, réduit les coûts de production et facilite la fabrication des produits. Le moulage de matériaux multiples et le moulage par insertion sont les deux principales méthodes de surmoulage.

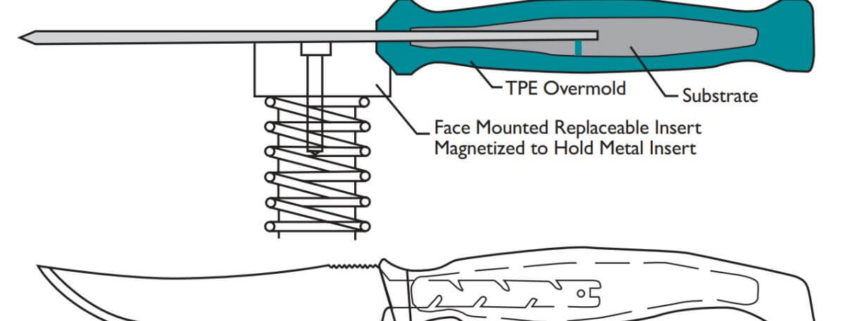

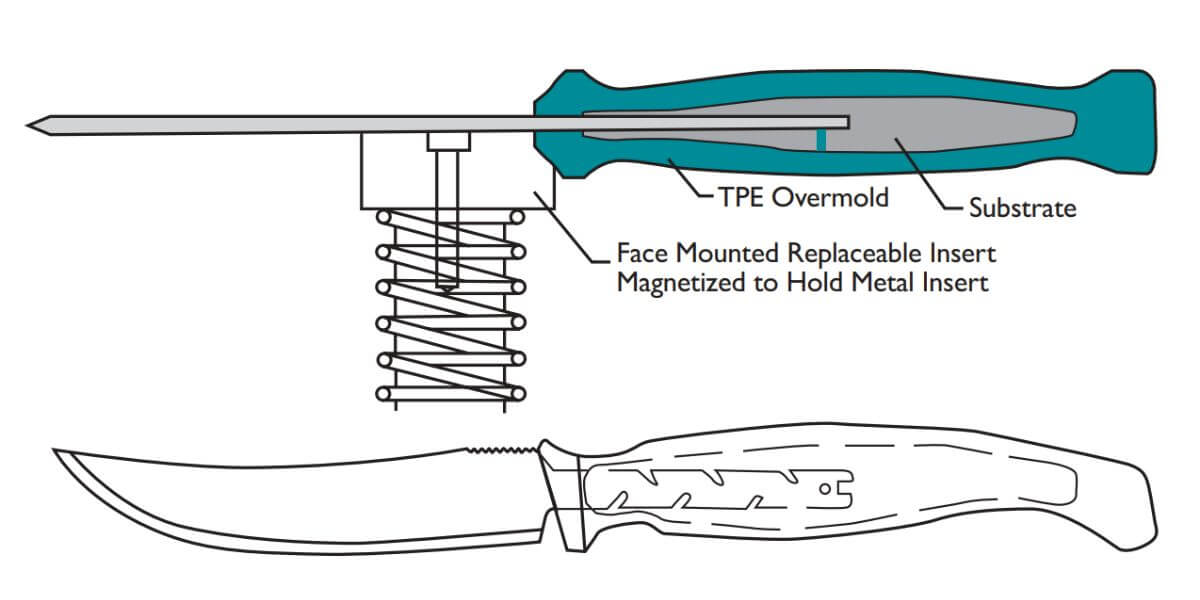

Le moulage par injection avec plus d'un matériau est également connu sous le nom de moulage par injection multicolore ou en deux temps. La figure 1 montre le type d'outils utilisés. Ils comportent deux ou plusieurs unités d'injection. Les bras de la machine d'injection peuvent être réglés de manière à être parallèles l'un à l'autre ou à angle droit l'un par rapport à l'autre. Le moule comporte deux séries de trous. L'un sert à mouler le matériau de base, l'autre le matériau de revêtement.

Le processus de moulage en deux temps se déroule en deux étapes. La première étape consiste à remplir les trous du substrat avec le premier cylindre. Une fois le substrat refroidi, le moule s'ouvre et le côté qui peut être déplacé tourne de 180° sans que le substrat ne sorte du moule. Ensuite, le moule est fermé et le matériau de surmoulage est injecté dans le deuxième cylindre. La seconde moitié du moule est remplie du côté qui reste immobile. Si le matériau de surmoulage doit être façonné des deux côtés de la pièce, le moule peut déplacer les pièces entre deux séries de trous au lieu de tourner.

Machines à plateaux rotatifs et machines à matrices rotatives : Un plateau rotatif sur la deuxième partie de la presse est parfois intégré à la machine pour la faire tourner. Lorsqu'un plateau rotatif est utilisé quatre fois séparément, les moitiés de moule qui sont montées dessus sont généralement utilisées. Dans certains cas, la rotation est intégrée à l'outil lui-même et il n'y a que deux moitiés de moule, mais quatre séries de trous de moule.

Le mouvement : L'outil du processus Core comporte une partie mobile actionnée par un système hydraulique ou par l'air. Une fois que le premier substrat a été injecté et qu'il a eu le temps de refroidir, une section du moule se retire, créant un espace pour le matériau de surmoulage du TPE. Le TPE est alors introduit, la plupart du temps par le côté du trou visible lorsque l'insert est retiré. Cette méthode permet des cycles plus rapides, une cavitation plus importante et de meilleures performances de la machine. Le seul problème est que seule une épaisseur constante de TPE peut être utilisée.

Surmoulage d'inserts - surmoulage d'inserts

Le moulage par insertion est l'un des types de surmoulage. Lors du moulage par insertion, un substrat en plastique dur ou une pièce métallique déjà moulée est introduit dans le trou par un robot ou une personne (figure 2). Le second matériau, appelé "surmoulage", est placé sur un côté de l'insert ou autour de l'ensemble dans d'autres cas. Pour le moulage d'inserts, des outils de moulage par injection standard sont utilisés.

Rotation ou déplacement ? Moulage sur table : Une unité d'injection horizontale ou un robot est utilisé pour façonner un substrat ou placer un insert dans la deuxième cavité dans la première position. La table se déplace ou tourne vers la station suivante, où une autre unité d'injection horizontale ou verticale est utilisée pour introduire le TPE. Il est possible d'utiliser une carotte chaude ou de placer le canal de coulée sur la ligne de séparation. Un troisième tour de la table de l'unité rotative l'envoie vers une station de "déchargement", où la pièce finie en deux parties est éjectée.

Processus de surmoulage du TPE

Le choix du procédé et de la conception du moule dépendent du matériau choisi, du coût de la main-d'œuvre, des outils et des machines disponibles et de la rentabilité de la fabrication d'un grand nombre de pièces. Si l'insert n'est pas un thermoplastique, il faut recourir au moulage par insertion. Si vous n'avez besoin que d'une petite quantité de substrat plastique ou métallique, que le coût de la main-d'œuvre locale est faible et que vous devez maintenir le coût des outils à un niveau peu élevé, vous pouvez les placer à la main. Pour de plus grandes quantités de travail, des outils à navette peuvent être utilisés. Les plaquettes placées de manière robotisée et les outils à table rotative peuvent être utilisés lorsque la quantité de travail à effectuer justifie le coût. Si vous devez fabriquer beaucoup de pièces ou si le coût de la main-d'œuvre est élevé dans votre région, les machines de moulage bi-matières sont les mieux adaptées aux substrats plastiques. Les systèmes à canaux chauds dotés de vannes sont les plus appropriés pour obtenir les plus hauts niveaux de production et les pièces les plus belles.

Considérations sur la conception des pièces de surmoulage

La conception des surmoulages comporte de nombreux aspects différents, et ce document présente quelques éléments généraux à garder à l'esprit.

En ce qui concerne les matériaux, les TPE collables sont soumis à des règles plus strictes que les TPE ordinaires. Il en va de même pour la fabrication des pièces. Lorsque vous concevez des pièces en deux parties, vous devez réfléchir à la manière dont les deux matériaux flexibles vont se rétracter, ce qui est différent de la conception de pièces en une seule partie. Les deux ont leurs propres systèmes de portes et de glissières qui doivent être personnalisés en fonction des caractéristiques du matériau utilisé.

Pour obtenir le meilleur temps de cycle, les parois minces de la base et du surmoulage doivent être aussi régulières que possible. Dans la plupart des cas de surmoulage, des parois d'une épaisseur comprise entre 1 mm et 3 mm s'assemblent bien. Si la pièce nécessite des zones épaisses, il convient de les évider pour éviter que la pièce ne se rétracte trop et pour réduire le temps de cycle et le poids. Pour éviter les problèmes d'écoulement tels que les remblais et les pièges à gaz, les modifications de l'épaisseur de la paroi doivent être effectuées lentement. L'ajout de cercles (au moins 0,5 mm) dans les angles vifs peut contribuer à réduire les contraintes dans cette zone. Les poches sombres et profondes ou les nervures qui ne peuvent pas être ouvertes doivent être évitées. Les longs tirages doivent avoir un tirage de 3 à 5 degrés pour aider la balle à sortir. Des contre-dépouilles profondes peuvent être réalisées avec des composés de surmoulage, mais uniquement si un noyau d'avance est utilisé lors de l'ouverture du moule, si la pièce ne présente pas d'arêtes vives et si l'élastomère est autorisé à se plier lors de son démoulage.

Lorsqu'ils sont moulés, la plupart des composés TPE se rétractent assez fortement dans le sens de l'écoulement, mais pas beaucoup dans le sens de l'écoulement transversal. Le matériau de surmoulage peut donc se rétracter davantage que le substrat une fois que la pièce est sortie de l'outil. Le substrat peut alors se déformer ou se tasser, généralement dans le sens de l'écoulement du matériau de surmoulage. Cela est particulièrement vrai pour les pièces dont le substrat est plus fin que le surmoulage ou pour lesquelles un matériau de substrat à faible rigidité est utilisé. Ce problème peut être partiellement résolu en utilisant des matériaux de base ayant un module plus élevé et en ajoutant des nervures de rigidification au substrat. Il sera également utile d'utiliser des couches plus fines et une qualité de surmoulage moins dure. Le déplacement de la porte pour modifier le schéma d'écoulement du TPE peut également être utile.

La dureté Shore, qui correspond à la résistance d'un matériau à l'enfoncement sur une plaque moulée d'une épaisseur minimale de 6,3 mm (ASTM D2240), est utilisée pour mesurer les matériaux TPE. Un article d'une dureté inférieure semble plus doux à l'extérieur, même s'il a la même épaisseur. Mais comme le surmoulage n'est généralement effectué que sur la fine peau du TPE, la base dure située en dessous affecte la sensation de douceur. Si l'on soumet le produit à un test de dureté, une empreinte plus petite montrera que la roche est plus dure, même si la peau est douce. Si le surmoulage en caoutchouc doit se trouver sur les deux côtés des pièces (A et B), il faut utiliser deux moules en matériau qui peuvent se déplacer d'une section de moule à l'autre. Le rendement peut être très élevé, en fonction de l'épaisseur des parois de l'élastomère et du substrat.

Comment le TPE adhère au thermoplastique d'ingénierie

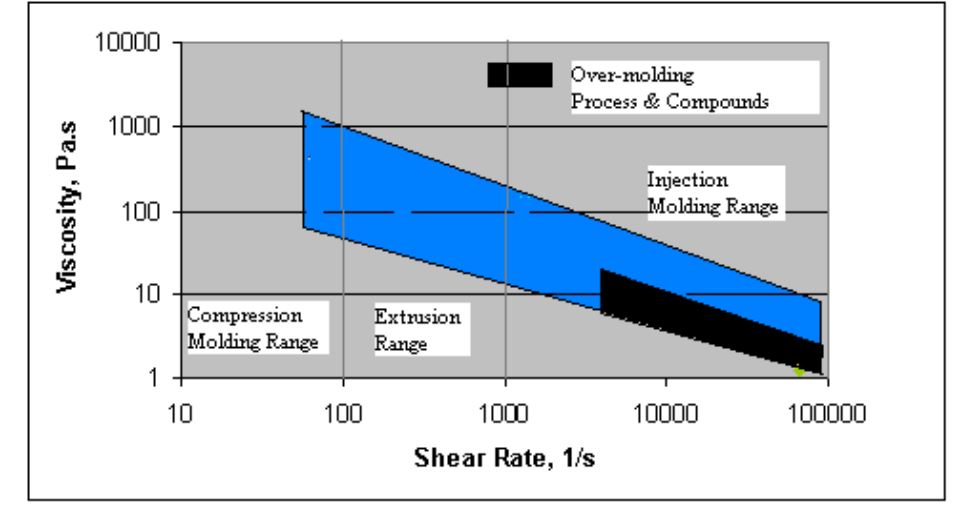

De nombreux éléments peuvent modifier l'adhérence entre le plastique technique dur et le caoutchouc mou. Pour établir des relations spécifiques entre les matériaux, il est important que les énergies de surface des deux soient identiques. La capacité du TPE à adhérer à une surface est un autre facteur important. Pour que certaines réactions se produisent entre le TPE et le substrat, il faut qu'ils soient très proches l'un de l'autre et que la surface soit humide. La façon dont les TPE se théologisent, comme le montre la figure 3, détermine la manière dont ils s'humidifient. Les matériaux de surmoulage n'ont pas une viscosité très élevée. Ils sont également sensibles au cisaillement et présentent un comportement d'amincissement par cisaillement.

L'image ci-dessous montre que la viscosité est proche de la limite inférieure de la plage lorsque le débit est élevé. Cela permet au TPE de pénétrer et de remplir les zones à parois minces qui sont courantes dans le surmoulage.

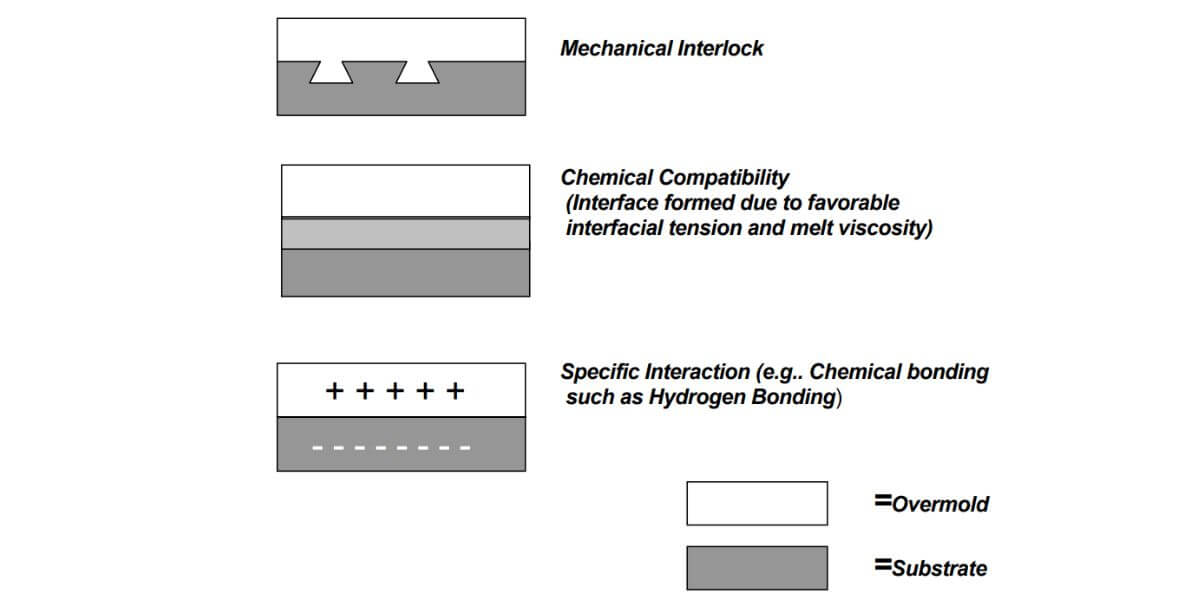

La chimie du TPE et le type de plastique industriel ont une grande influence sur la qualité du mouillage. Outre les qualités d'adhérence, les propriétés de diffusion et viscoélastiques de l'élastomère jouent également un rôle. Le point de rencontre entre le TPE et le substrat rigide est très important pour la force d'adhérence et le type de défaillance, qui peut être cohésive (C) ou adhésive (A). Lorsque l'on recherche les signes d'une liaison forte, on pense généralement que le système cohésif est le meilleur moyen de s'en rendre compte. Mais un TPE faible avec une force d'adhérence modérée peut donner l'impression que la liaison est forte. Il arrive qu'une bonne liaison existe même lorsque la colle est défaillante. Il existe trois types de processus au niveau du contact qui peuvent aider le substrat rigide et l'élastomère thermoplastique souple à se coller l'un à l'autre. Ces processus sont illustrés dans l'image ci-dessous.

C'est la conception qui rend possible la connexion mécanique. Il n'y a pas de véritable lien entre les deux surfaces, mais n'importe quel TPE fonctionnera dans ce cas. La deuxième méthode fonctionne parce que le substrat et le matériau TPE de surmoulage sont chimiquement compatibles. La compatibilité chimique est basée sur les énergies de surface, qui sont liées à la capacité du substrat et du TPE à adhérer l'un à l'autre. Lorsque la méthode de moulage et la température sont appropriées, une interface peut se former là où les molécules de la base et du surmoulage se mélangent. On peut créer une interface avec un TPE styrénique ou un TPE oléfinique qui a été moulé sur du polyéthylène comme base. La troisième voie peut être intégrée au TPE. Le processus de liaison est constitué d'interactions polaires spécifiques ou de réactions chimiques entre les groupes du TPE et le substrat rigide.

Un "test de décollement à 90 degrés" peut être utilisé pour déterminer la solidité de la liaison entre le TPE et le plastique industriel. Nous avons modifié la méthode ASTM D903 pour les plastiques afin de tester l'adhérence du TPE souple au thermoplastique dur. Pour les tests, on utilise une base moulée sur laquelle est moulé un insert de peau en TPE. Un testeur de tension Instron est utilisé pour couper et tirer une bande de TPE d'un pouce de large à angle droit par rapport à la base. Elle est bloquée en place sur la roue de manière à ce que l'angle de 90 degrés reste le même pendant que le caoutchouc est tiré. La force d'adhérence est déterminée par la force avec laquelle l'élastomère est arraché de la base. Cette force est généralement supérieure à 2 pouces. L'élastomère est classé en deux groupes, selon qu'il s'agit d'une défaillance adhésive (A) ou d'une défaillance cohésive (C). La rupture adhésive signifie qu'il ne reste aucun résidu de TPE sur le matériau. Les chiffres indiqués correspondent à la moyenne de trois études différentes sur l'adhérence. Le client exigeant un certain niveau d'adhérence, nous avons décidé qu'un indice d'adhérence supérieur à 12 pli était suffisant.

Aujourd'hui, le surmoulage des TPE sur des substrats rigides suscite un grand intérêt, notamment pour les produits de marché qui doivent être doux au toucher. De nouveaux TPE sont surmoulés sur un nombre croissant de substrats. Les concepteurs disposent ainsi d'une plus grande liberté de conception et ont la possibilité de faire en sorte que leurs produits se distinguent sur un marché rempli de copies "me-too".

Les TPE sont très connus parce qu'ils facilitent les ventes dans les points de vente. Les consommateurs ont aujourd'hui l'embarras du choix dans les magasins, et les entreprises qui fabriquent des produits veulent que les leurs se distinguent. Il existe de nombreuses bonnes raisons de choisir un produit doté d'un TPE surmoulage La surface de l'emballage peut être modifiée, notamment par l'ajout de nouvelles couleurs, de nouvelles textures, de nouveaux motifs et d'un nouveau confort. Pour de nombreuses personnes, un toucher "chaud" et doux est plus agréable qu'un toucher de plastique dur. Et les objets qui ont l'aspect et le toucher du caoutchouc sont souvent considérés comme plus précieux. Les gens sont plus intelligents lorsqu'il s'agit de trouver des produits qui s'adaptent mieux à leur corps et qui réduisent les vibrations, maintenant qu'ils en savent plus sur l'ergonomie et l'augmentation des blessures dues à la surutilisation des articulations. Les TPE surmoulés peuvent également être utiles pour d'autres raisons que la sensation et la facilité d'utilisation. Par exemple, ils offrent une prise sûre et solide dans les zones humides, ils imperméabilisent les joints et les garnitures, ils sont moulés dans des "pare-chocs" pour protéger contre les chocs et empêcher les ruptures prématurées, et ils réduisent les vibrations.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !