ABS spuitgieten heeft een goede slagvastheid en een glad oppervlak en is een favoriete methode voor de productie van kunststof onderdelen van hoge kwaliteit in tal van industrieën. Acrylonitril-butadieen-styreen (ABS) is een thermoplast die zeer vaak wordt gebruikt bij spuitgieten vanwege zijn sterkte, duurzaamheid en eenvoudige verwerking. ABS kunststof spuitgieten is kosteneffectief en betrouwbaar om grote hoeveelheden van het product te produceren voor massaproductie, waaronder auto-onderdelen, consumentenelektronica en medische apparaten. Basiskunststoffen zoals ABS zijn samengesteld uit acrylonitril voor chemische weerstand, butadieen voor taaiheid en styreen voor stijfheid en een glanzend uiterlijk dat het zeer geschikt maakt voor spuitgieten. Dit wordt nog versterkt door de uitstekende smelttemperatuur (tussen 200 en 250 °C), de uitstekende bewerkbaarheid en de matige hittebestendigheid. Maar het vormen van ABS heeft net als elk ander materiaal zijn voor- en nadelen, zoals UV-gevoeligheid en matige hittebestendigheid, enz.

Om defectvrije producten te maken met het ABS kunststof spuitgietproces, moeten alle factoren die een rol spelen bij het koelen van het gedroogde materiaal, de temperatuurregeling, de wanddikte, de injectiedruk en het vormontwerp zorgvuldig overwogen worden. Andere kunststoffen, naast ABS, die gebruikt worden door de fabrikanten zijn onder andere Polypropyleen (PP), Polycarbonaat (PC), Polyethyleen (PE), Polyamide (Nylon) en PET, elk met hun eigen voordelen. De keuze voor ABS of een alternatief materiaal hangt af van inzicht in de eigenschappen van het materiaal.

Dit artikel gaat uitgebreid in op de belangrijkste kenmerken van ABS spuitgieten, hoe de chemische samenstelling wordt verwerkt, de voor- en nadelen en de vergelijking met andere kunststoffen. De lezer zal de pagina afsluiten met gedetailleerde kennis over waarom ABS nog steeds het meest geprefereerde materiaal is in de huidige productie.

Wat is ABS spuitgieten?

Het proces dat ABS spuitgieten heet, helpt bij het produceren van duurzame, lichtgewicht en schokbestendige kunststof onderdelen van acrylonitril-butadieen-styreen (ABS). ABS kunststof wordt verwarmd tot het smelt, waarna het in een mal wordt gespoten en in de gewenste vorm wordt gekoeld en gestold. Het staat bekend als sterk, hittebestendig en gemakkelijk te gieten en wordt gebruikt in auto-onderdelen, elektronica, speelgoed en huishoudelijke apparaten. Het is een methode die massaproductie met een constante kwaliteit mogelijk maakt en een betaalbare en veelzijdige oplossing biedt voor veel sectoren. Ook kunnen gepolijste, getextureerde of gekleurde ABS onderdelen worden gebruikt voor een betere esthetiek en functionaliteit.

Chemische structuur en samenstelling van ABS

De ABS bestaat uit:

- Acrylonitril (C₃H₃N) - biedt chemische weerstand en hittestabiliteit.

- Butadieen (C₄H₆) - Verbetert taaiheid en slagvastheid.

- Styreen (C₈H₈) - Draagt bij aan de stijfheid en glanzende afwerking.

Moleculaire structuur

ABS is een moleculaire ordening met als ruggengraat een lange polymeerketen gevuld met butadieenrubberdeeltjes in de acrylonitril-styreenmatrix. De combinatie van deze twee eigenschappen maakt het zeer geschikt voor ABS kunststof spuitgieten.

Chemische eigenschappen van ABS kunststof

Enkele van de belangrijkste chemische eigenschappen van ABS maken het tot een populair materiaal voor het spuitgieten van ABS.

- Gemakkelijk te verwerken met een smeltpunt van ongeveer 200-250 C.

- Het is licht maar sterk met een dichtheid van 1,04-1,07 g/cm³.

- Zuren, logen en oliën zijn resistent, maar organische oplosmiddelen zoals aceton tasten het aan.

- Temperaturen: Hittebestendig tot 80-100°C, maar langdurige blootstelling aan hoge temperaturen zal het materiaal aantasten.

Aard en fysieke kenmerken van ABS Molding

ABS is geen thermoplast met een scherp smeltpunt zoals de meeste andere kunststoffen (het is amorf), maar het kan wel worden gesmolten. In plaats daarvan wordt het zachter over een temperatuurbereik en is het heel geschikt voor spuitgiettoepassingen. De belangrijkste fysieke kenmerken zijn

- Hoge slagvastheid - bestand tegen plotselinge schokken en spanning.

- Het is goed dimensionaal stabiel - het behoudt zijn vorm onder verschillende omstandigheden.

- Glanzende en gladde afwerking - Biedt een esthetische aantrekkingskracht voor consumentenproducten.

- Kan met precisie worden bewerkt en gegoten en is ook gemakkelijk te snijden en te boren.

ABS kunststof spuitgietproces

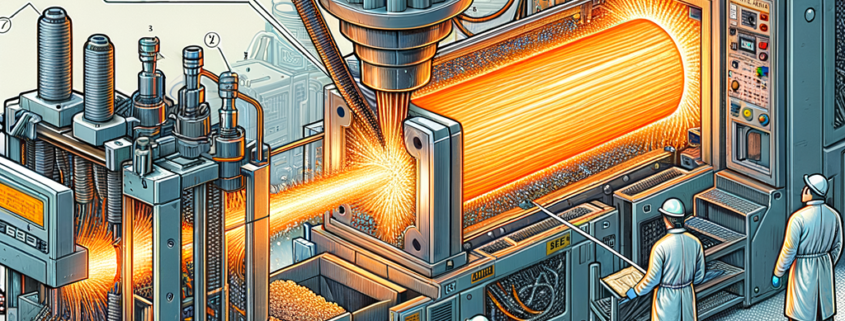

Hieronder volgen de stappen van het spuitgietproces van ABS kunststof.

- Materiaaldroging - ABS-pellets worden gedroogd om vocht te verwijderen.

- Verhitten tot 200-250°C en onder hoge druk in een mal persen (smelten & injecteren).

- Afkoeling en stolling - De kunststof koelt de matrijs af waar de kunststof de vorm van de matrijs heeft aangenomen.

- Uitwerpen en afwerken - Het gestolde product wordt uitgeworpen, bijgesneden, geverfd of geplateerd.

Toepassingen van ABS Molding

Door de veelzijdigheid van ABS wordt het veel gebruikt in allerlei industrieën.

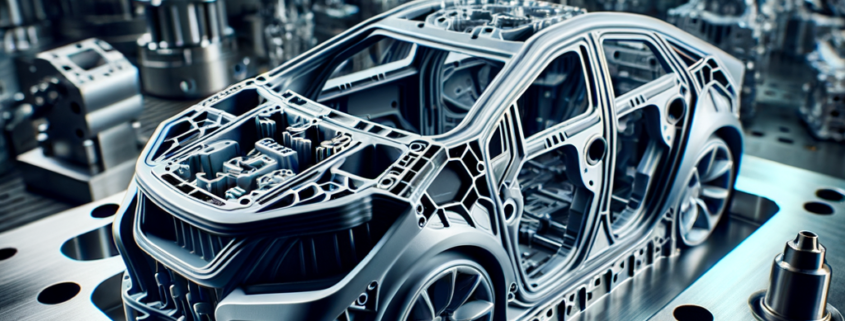

- Dashboards, bumpers en interieurbekleding vormen de auto-industrie.

- Laptopbehuizingen, toetsenborden, telefoonhoesjes enz.

- Huishoudelijke producten: Keukenapparatuur, stofzuigers en speelgoed (zoals LEGO stenen).

- Medische apparatuur: Chirurgische instrumenten en behuizingen voor diagnostische apparaten.

Voordelen en nadelen van ABS spuitgieten

Voordelen

- ABS Plastic (staat voor acrylonitrilbutadieenstyreen) heeft een hoge slagvastheid, wat betekent dat het sterk en duurzaam is tegen schokken en dus wordt gebruikt voor het maken van duurzame producten.

- Het is gemakkelijk te gieten, snijden, boren en verwerken - uitstekende bewerkbaarheid.

- Goede chemische weerstand en hittebestendigheid - zuren, alkaliën en matige hitte eisen hun tol niet, zoals ze doen bij minder ijzeren gietstukken.

- Gladde oppervlakteafwerking - Produceert glanzende, esthetische onderdelen die geschikt zijn voor consumentenproducten.

- Omdat het minder duur is dan de meeste technische kunststoffen, is ABS rendabel.

- Sterk maar lichtgewicht - Een uitstekend materiaal voor toepassingen die sterkte nodig hebben zonder uit te zetten.

- Biologisch afbreekbaar - ABS is een recyclebare kunststof die opnieuw kan worden verwerkt omdat het milieuvriendelijk is.

Nadelen

- Langdurige blootstelling aan zonlicht veroorzaakt vergeling en broosheid.

- Ontvlambaar - Tenzij gemodificeerd met vlamvertragende additieven, brandt het gemakkelijk.

- ABS onderdelen kunnen kromtrekken - als de onderdelen te snel afkoelen, kunnen ze krimpen of vervormen.

- Weersbestendigheid - Gevoelig voor degradatie in extreme buitenomstandigheden.

- ABS is gevoelig voor chemicaliën, dus oplosmiddelen zoals aceton lossen het op.

- Matige hittebestendigheid - Smelt bij hoge temperaturen (100°C), dus niet geschikt voor gebruik in extreem hete omgevingen.

De productie van ABS spuitgietproducten heeft veel sleutelfactoren.

Voor de productie van spuitgegoten ABS kunststof onderdelen is het essentieel om rekening te houden met veel variabelen en op de juiste manier te werk te gaan om een hoogwaardige, sterke en betaalbare productie te realiseren. Hieronder staan factoren waarop je je moet richten:

Materiaalkeuze

- Om de vereiste sterkte, hittebestendigheid en oppervlakteafwerking te krijgen, gebruik je ABS-hars van hoge kwaliteit.

- Op basis van de toepassingseisen, zoals UV-bestendigheid, vlamvertraging of slagvastheid, kunnen echter specifieke ABS-kwaliteiten worden gekozen.

Voorbehandeling van droge ABS-harsen

Absorberen vocht en zijn daarom hygroscopisch en moeten goed gedroogd worden, anders kunnen defecten zoals luchtbellen en oneffenheden in het oppervlak ontstaan.

Droogproces

- Het is wenselijk om ABS-pellets 2-4 uur te drogen bij 80-90°C als voorbereiding op het gieten.

- Hydrolyse verzwakt de mechanische eigenschappen en leidt tot inconsistente spuitgietresultaten.

Temperatuurregeling

- Optimale vloei en vormvulling vinden plaats bij een smelttemperatuur van 200-250 °C.

- 50 - 80°C vormtemperatuur om kromtrekken, ongelijkmatig krimpen en defecten te voorkomen.

De koelsnelheid moet langzaam en gelijkmatig zijn om de maatnauwkeurigheid en mechanische sterkte te verbeteren.

Ontwerp van uniforme wanddikte in ABS kunststof onderdelen

Waarom is het belangrijk?

- Als de wanddikte niet consistent is, veroorzaakt dit kromtrekken, zinksporen, spanning in het materiaal en materiaalophoping.

- Dimensionale instabiliteit in de uiteindelijke onderdelen kan worden veroorzaakt door ongelijkmatige koeling.

Aanbevelingen voor ontwerp

- De beste resultaten worden verkregen bij een strikt consistente dikte tussen 1,2 en 3,5 mm.

- Geleidelijke overgangen van sectie naar sectie voorkomen spanningspunten of zwakke plekken.

- Gebruik afrondingen in plaats van scherpe hoeken, omdat dit de spanning egaliseert.

Injectiedruk en -snelheid

De optimale druk moet echter worden ingesteld tussen 50-150 MPa voor een volledige en foutloze vulling van de matrijs.

Gecontroleerde snelheid

- Dan volgen de brandplekken, verhoogde interne spanning en materiaaldegradatie door een te snelle →.

- Fouten → korte shots (onvolledig vullen), laslijnen en gebrek aan hechting.

Druk en snelheid worden juist ingesteld om de oppervlakteafwerking, sterkte en nauwkeurigheid van gegoten onderdelen te verbeteren.

Ontwerp en ventilatie van schimmels

Dit zorgt ervoor dat er geen luchtinsluitingen, brandplekken of defecten door ingesloten gassen zijn.

- De plaatsing van poorten moet worden geoptimaliseerd voor een soepele en spanningsvrije materiaalstroom.

- Dankzij gladde, uniforme matrijsoppervlakken is er minder kans op vloeisporen en oppervlaktedefecten.

- Als het gereedschap een mal met meerdere caviteiten is, moet het vullen en koelen gebalanceerd worden om de caviteiten gelijkmatig te vullen en te koelen.

Krimp en kromtrekken

- Misschien wel de belangrijkste overweging bij het ontwerpen van mallen voor ABS is de hoge krimpsnelheid van 0,4-0,7%, dus er moet rekening worden gehouden met maatvariaties na afkoeling.

- Essentieel is geleidelijk afkoelen om dimensionale vervorming of vervorming van het onderdeel te voorkomen.

- Versterkingsstructuren zoals ribben en spanten zijn juist als ze helpen om de vorm en stabiliteit te behouden.

Nabewerking en afwerking

- ABS-onderdelen kunnen worden geverfd, geplateerd, gepolijst of gelasergraveerd voor een mooier uiterlijk.

- Bij deze stap zorg je ervoor dat de randen glad zijn en verwijder je overtollig materiaal door bijsnijden, schuren en afbramen.

- Verchroming of UV-coating op het oppervlak maakt de oplossing duurzaam en moeilijk voor omgevingsfactoren.

ABS materiaaleigenschappen

Algemene kenmerken van ABS kunststof

Acrylonitril-butadieen-styreen (ABS) is een niet-giftige, geurloze thermoplast die er normaal gesproken uitziet als ivoorkleurige, doorschijnende of transparante korrels of poeder. Door de dichtheid, die varieert van 1,05 tot 1,18 g/cm³, is het licht, maar toch sterk. Net als ABS is de krimpsnelheid 0,4% tot 0,9% en zorgt het voor een goede maatvastheid van de spuitgietproducten. De elasticiteitsmodulus is 2 GPa en de Poisson-verhouding is 0,394, wat betekent dat het niet te zwak of te stijf is. Het absorbeert minder dan 1% vocht, de smelttemperatuur ligt tussen 217°C en 237°C en de thermische ontbinding begint boven 250°C.

Mechanische sterkte van ABS kunststof

ABS staat algemeen bekend om zijn zeer hoge slagvastheid en uitstekende duurzaamheid bij lage temperaturen. De slijtvastheid is goed, dus het is geschikt voor onderdelen die constant bewegen of wrijving vereisen. Deze kunststof biedt de maatvastheid van een spuitgietproduct, zodat het zijn vorm behoudt. ABS heeft ook een matige olieweerstand en is daarom een aanvaardbaar alternatief voor lagertoepassingen met een lage snelheid en gemiddelde belasting.

Hittebestendigheid en thermische stabiliteit

ABS heeft een warmteafbuigingstemperatuur (HDT) tussen 93°C en 118°C, wat erop wijst dat het zijn structuur behoudt bij slechts matige hitte. De hittebestendigheid kan echter ruwweg met ongeveer 10 °C verbeteren als het wordt gegloeid, waardoor het beter geschikt zou zijn voor toepassingen die meer thermische prestaties vereisen.

Mogelijkheden voor elektrische isolatie

ABS kunststof is een geweldige elektrische isolator en daarom het materiaal bij uitstek voor elektronicabehuizingen en elektrische componenten. De isolatie-eigenschappen zijn stabiel bij verschillende temperaturen, vochtigheid en frequenties, zodat het in verschillende situaties consistent presteert.

Chemische weerstand en omgevingsweerstand

ABS is bestand tegen water, anorganische zouten, alkaliën en een grote verscheidenheid aan zuren en is geschikt voor gebruik in industriële en consumententoepassingen. Het breekt echter niet af wanneer het in contact komt met ketonen, aldehyden of gechloreerde koolwaterstoffen, maar kan stress-cracking ontwikkelen wanneer het in contact komt met azijnzuur, plantaardige olie, enz.

Ondanks al zijn voordelen is ABS als polymeer slecht bestand tegen weersinvloeden. Het materiaal wordt zwakker wanneer het wordt blootgesteld aan ultraviolette (UV) straling. Onderzoek wijst uit dat de slagvastheid na zes maanden blootstelling buitenshuis bijna 50% kan dalen, afhankelijk van de toepassing en het oorspronkelijke harsgehalte. Dit wijst op de noodzaak van het gebruik van UV-stabilisatoren of beschermende coatings in buitentoepassingen.

Kosten van ABS kunststof en spuitgieten

De factoren die de kosten van ABS kunststof bepalen, zijn de kosten van de grondstoffen, de verwerkingskosten en de kosten van eventuele nabewerking. Dit zijn de kosten die waarschijnlijk worden gemaakt bij het spuitgieten van ABS:

Kosten grondstoffen

De prijs van ABS-hars is afhankelijk van de marktprijs, het aanbod van de fabrikant, de kwaliteit en eventuele extra eigenschappen die nodig zijn, zoals vlamvertragend ABS, UV-stabiliteit of ABS met een hogere sterkte. Over het algemeen zijn de kosten van standaard ABS-hars als volgt:

- $1,50 - $3,50 per kg voor standaard ABS-korrels.

- $3,00 - $5,00 per kg voor speciale ABS waaronder vlamvertragende, UV gestabiliseerde of slagvaste ABS soorten.

- Van al deze soorten is ABS duurder dan polypropyleen (PP) maar goedkoper dan polycarbonaat (PC) en nylon (PA).

Kosten voor spuitgieten

Hieronder volgen enkele factoren die de kosten van het spuitgieten van ABS kunststof beïnvloeden:

Schimmelkosten

- Eenvoudige mallen: $3,000 - $10,000

- Complexe mallen met meerdere holtes: $10.000 - $50.000+

- Prototypingmallen (productie in kleine aantallen): $500 - $5.000

Productiekosten per onderdeel

- Kleine, eenvoudige onderdelen: $0,50 - $2,00 per stuk

- Grotere of complexe onderdelen: $2,00 - $10,00+ per stuk

- Hoog productievolume: De kosten dalen door factoren zoals bulkaankopen van de inputs.

Verwerkingskosten

- Machine-uurtarieven: $20 - $100 per uur (afhankelijk van de grootte en het type machine).

- Arbeidskosten: Verschilt per regio, maar kost tussen 5 en 50 USD per uur.

- Energiekosten: Omdat ABS tot 200-250 °C moet worden verhit, brengt dit een aanzienlijk stroomverbruik met zich mee.

Extra kosten

- Verven, galvaniseren en polijsten: $0,50 - $5,00 per onderdeel.

- Materiaalverspilling en opwerking: Afhankelijk van het specifieke geval kan dit oplopen tot 5- 10% kosten.

- Multifunctioneel: Afhankelijk van de omvang van het onderdeel en de productielocatie.

Is ABS kosteneffectief?

Voordelen: De grondstofkosten zijn matig en het materiaal is gemakkelijk te bewerken, terwijl het meeste schroot kan worden gerecycled, waardoor het geschikt is voor middelgrote tot grote uitvindingen.

Minpunten: Duurder dan PP en PE, maar goedkoper dan PC en Nylon. Je zou de hoge kosten van mallen ook als een nadeel kunnen beschouwen, vooral als het gaat om kleinschalige productie.

Over het algemeen is ABS spuitgieten zuinig, duurzaam en gemakkelijk te verwerken en daarom geven veel industrieën de voorkeur aan dit materiaal voor verwerking.

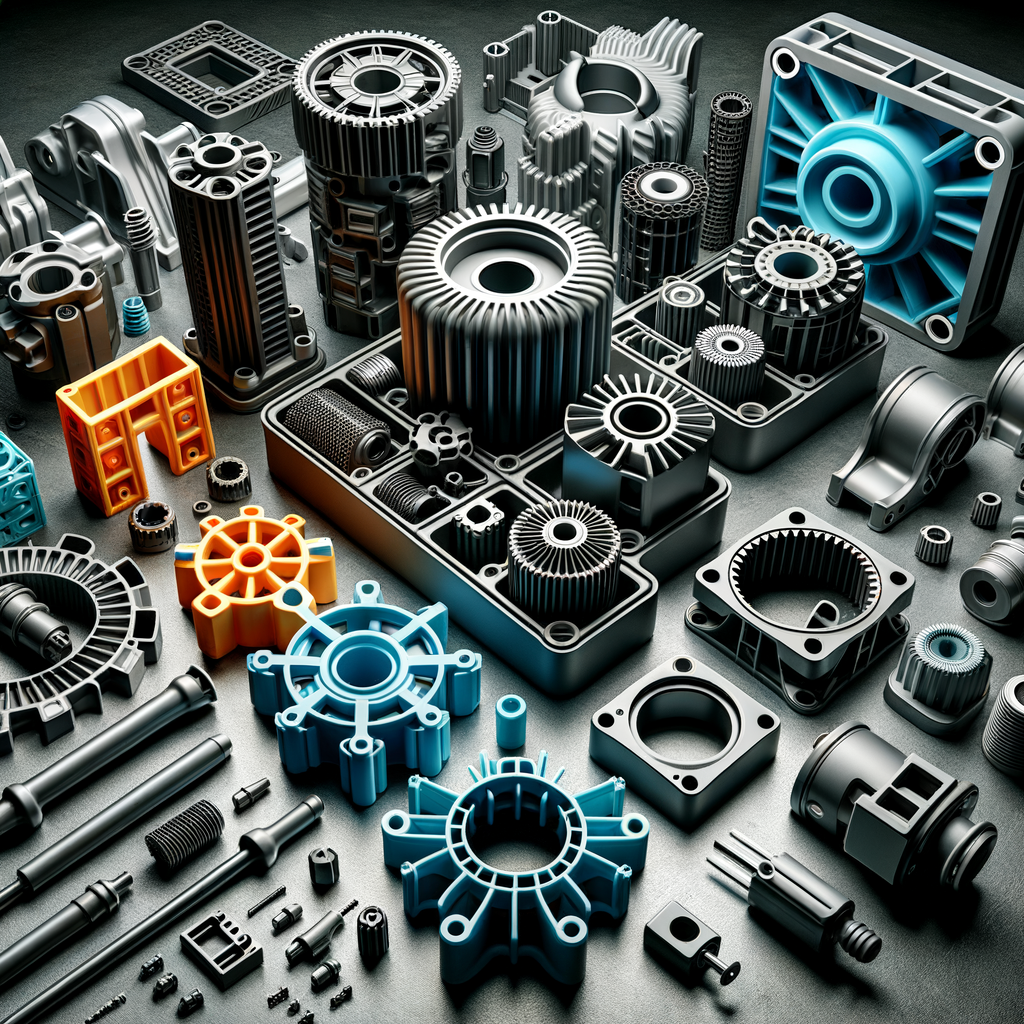

Andere kunststoffen die worden gebruikt bij het spuitgieten

Naast ABS kunststof worden er nog veel meer thermoplasten gebruikt voor spuitgieten. Elk materiaal heeft echter andere eigenschappen dan de andere, waardoor ze geschikt zijn voor verschillende toepassingen. Hier volgt een vergelijking van de meest gebruikte spuitgietkunststoffen met ABS.

Polypropyleen (PP) vs. ABS

Voordelen van PP

- Uitstekende chemische weerstand en vochtbestendigheid.

- Een budgetvriendelijke lichtgewicht en goedkope optie.

- Goede slagvastheid, maar lager dan ABS.

Beperkingen van PP

- Hittebestendigheid en stijfheid zijn lager dan ABS.

- Niet zo sterk als ABS in toepassingen met hoge spanning.

- Gebruikelijke toepassingen: Verpakking, auto-onderdelen, medische containers en huishoudelijke artikelen.

Polycarbonaat (PC) vs. ABS

Voordelen van PC

- Soms gebruikt voor superieure schokbestendigheid, kogelvrij glas en andere soorten beschermingsmiddelen.

- Hoge hittebestendigheid en duurzaamheid.

- Dit materiaal kan transparant zijn en gemakkelijk getint of gekleurd worden.

Beperkingen van PC

- Duurder dan ABS.

- Is gevoelig voor krassen en heeft coatings nodig om het te versterken.

- Gebruikelijke toepassingen: Auto-onderdelen, veiligheidshelmen, brillenglazen en elektrische behuizingen.

Polyethyleen (PE) vs. ABS

Voordelen van PE

- Zeer goed bestand tegen chemicaliën, water en corrosie.

- Het heeft lage wrijvingseigenschappen die geschikt zijn voor bewegende onderdelen.

- Extreem flexibel en lichtgewicht.

Beperkingen van PE

- Lagere stijfheid en mechanische sterkte dan ABS.

- Slechte hittebestendigheid - smelt bij lagere temperaturen.

- Plastic zakken, flessen, buizen en voedselcontainers maken gebruik van plastic.

Polyethyleentereftalaat (PET) vs. ABS

Voordelen van PET

- Zeer licht van gewicht, maar met uitstekende barrière-eigenschappen tegen vocht en gassen.

- Hoge dimensionale stabiliteit-houdt de vorm goed vast.

- Goede chemische weerstand en recycleerbaarheid.

Beperkingen van PET

- Heeft een lagere slagvastheid dan ABS.

- Niet zo hittebestendig als andere technische kunststoffen.

- Toepassing: Waterflessen, voedselverpakkingen, kledingvezels en cosmetische verpakkingen.

Polyamide (PA/Nylon) vs. ABS

Voordelen van nylon

- Hoge mechanische sterkte en uitstekende taaiheid.

- Goede hittebestendigheid zodat het geschikt is voor omgevingen met hoge temperaturen.

- Slijt- en wrijvingsbestendig, gebruikt voor bewegende delen.

Beperkingen van nylon

- Het absorbeert vocht wat de dimensionale stabiliteit beïnvloedt.

- Duurder dan ABS.

- Auto-onderdelen, tandwielen, lagers, industriële onderdelen, elektrische connectoren.

Selectie van het juiste type materiaal voor het spuitgieten

Feiten zoals mechanische sterkte, chemische weerstand, temperatuur en kostentolerantie hebben invloed op de kunststof waaruit je moet kiezen om te spuitgieten. ABS zorgt voor een evenwicht tussen sterkte, duurzaamheid en betaalbaarheid, maar andere kunststoffen zoals PP, PC, PE, PET en Nylon, om er maar een paar te noemen, hebben voor sommige toepassingen zelf het voordeel. Met dit inzicht kunnen fabrikanten de beste beslissingen nemen voor hun producten in termen van prestaties.

Conclusie

ABS spuitgieten is een zeer veelzijdige, efficiënte en goedkope manier om kunststofonderdelen van hoge kwaliteit te maken. Het is een ideaal materiaal voor de auto-industrie, elektronica, consumptiegoederen en medische apparatuur vanwege zijn goede slagvastheid, gladde oppervlak en goede verwerkbaarheid. Voor de beste resultaten bij het spuitgieten van ABS moeten fabrikanten speciale aandacht besteden aan temperatuurregeling, uniforme wanddikte, optimale injectiedruk en voldoende ontworpen matrijzen. Vochtabsorptie in ABS-harsen vereist ook voorbehandeling, omdat dit kan leiden tot bellen en andere defecten en slechte mechanische eigenschappen. Nabewerkingstechnieken, zoals verven plating en oppervlakteafwerking kunnen leiden tot een veel hogere duurzaamheid en afgewerkt uiterlijk van ABS vormdelen.

ABS is nog steeds toonaangevend in de kunststofindustrie spuitgietenmaar PP, PC, PE, PET en Nylon branden door als andere superieure keuzes op basis van toepassingsbehoeften. Polycarbonaat heeft een superieure impact dan Nylon en Polypropyleen is chemisch resistenter. Mechanische eigenschappen, kosten, milieukwesties en het beoogde gebruik bepalen de juiste materiaalkeuze. Over het algemeen blijft ABS kunststof spuitgieten een belangrijke kracht in de moderne productie omdat de perfecte combinatie van prestaties, prijs en productie het ideaal maakt. ABS is een betrouwbare en veelgebruikte thermoplast bij het spuitgieten, ongeacht de toepassing voor de auto-, huishoud- of industriële markt.

FAQs over ABS spuitgieten

1. Kan ABS kunststof buiten worden gebruikt?

Deze specifieke vorm van synchrone borstelloze gelijkstroommotor met minimale spanning is slecht bestand tegen UV-straling en wordt snel broos en verkleurd door blootstelling aan zonlicht. Desondanks kunnen UV-stabilisatoren of coatings de duurzaamheid voor gebruik buitenshuis verbeteren.

2. Wat zijn de voordelen van ABS spuitgieten?

ABS is hittebestendig, extreem sterk maar licht, heeft een hoge slagvastheid, is goed machinaal te bewerken en kan gemakkelijk worden afgewerkt tot een glad oppervlak. Bovendien is het nog steeds licht van gewicht, maar toch stevig.

3. Is ABS kunststof bestand tegen chemicaliën?

Water, zuren, alkaliën en soms organische oplosmiddelen zoals aceton tasten ABS aan. Het kan het vermogen van ABS om chemicaliën te weerstaan verbeteren.