In der schnelllebigen Welt des Gesundheitswesens sind Präzision, Sauberkeit und Konformität mehr als nur Schlagworte, sie sind eine nicht verhandelbare Anforderung. Eine der zugrundeliegenden Technologien, die die Herstellung sicherer, wirksamer und skalierbarer medizinischer Geräte ermöglicht, ist das medizinische Kunststoffspritzgießen. Der Kunststoffspritzguss verleiht Spritzen und Kathetern, chirurgischen Instrumenten und Diagnostikgehäusen ihre Form und trägt durch die Herstellung der Einzelteile wesentlich zur modernen Medizin bei.

Der Faktor der Auswahl eines vertrauenswürdigen Herstellers von medizinischen Spritzgussformen ist erwähnenswert. Der richtige Lieferant garantiert, dass Ihr Produkt den strengen Industriestandards entspricht, mit äußerster Präzision arbeitet und auch bei großen Produktionsläufen wirtschaftlich bleibt. Ein Fehlverhalten kann erhebliche negative Auswirkungen haben, wie z. B. Produktrückrufe, Verstöße gegen die Vorschriften oder eine Gefährdung der Patientensicherheit.

Dieser Artikel enthält eine Liste mit den 10 wichtigsten Unternehmen für medizinischen Kunststoff-Spritzguss aus verschiedenen Teilen der Welt. Die Kriterien für die Aufnahme in die Liste sind sehr streng, angefangen bei Zertifizierungen, Innovation, globaler Präsenz und früheren Leistungen. Trotz der Tatsache, dass die globale Natur der Branche viele regionale Akteure umfasst, haben wir die Auswahl auf nur zwei chinesische Unternehmen beschränkt, von denen Sincere Tech eines ist, während die übrigen in den USA, Europa und Israel vertreten sind.

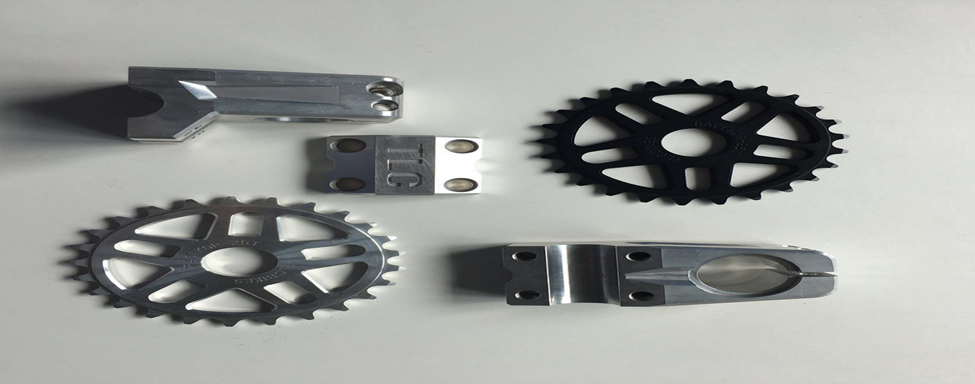

Was ist medizinisches Kunststoffspritzgießen?

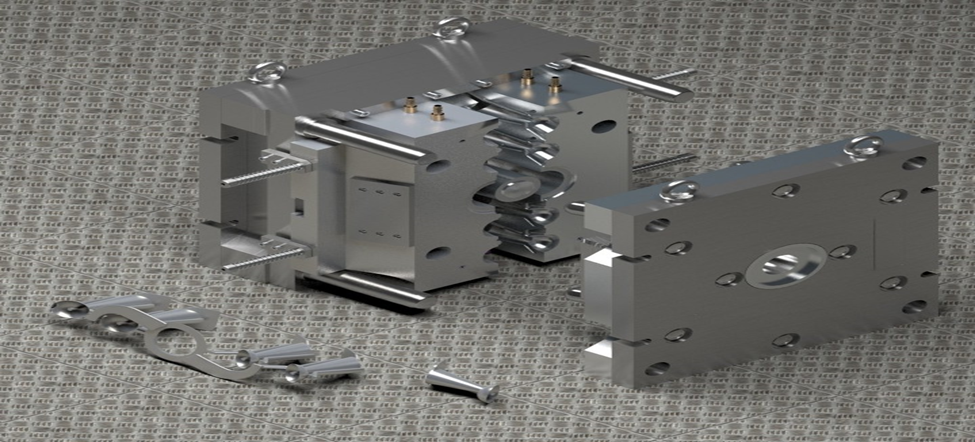

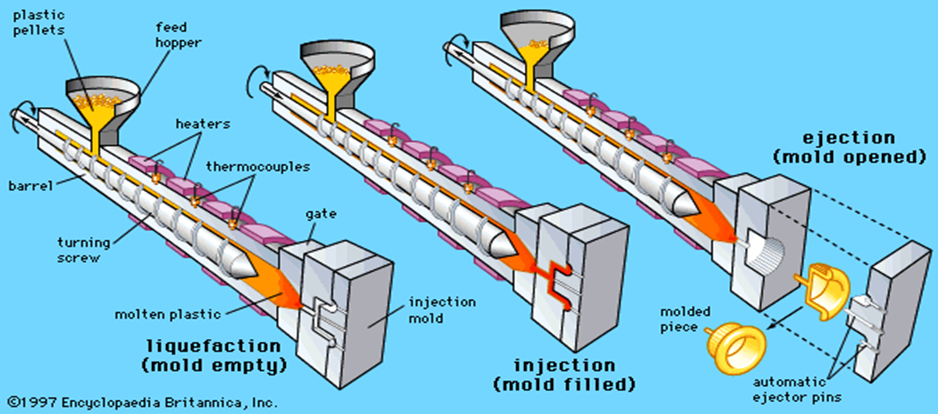

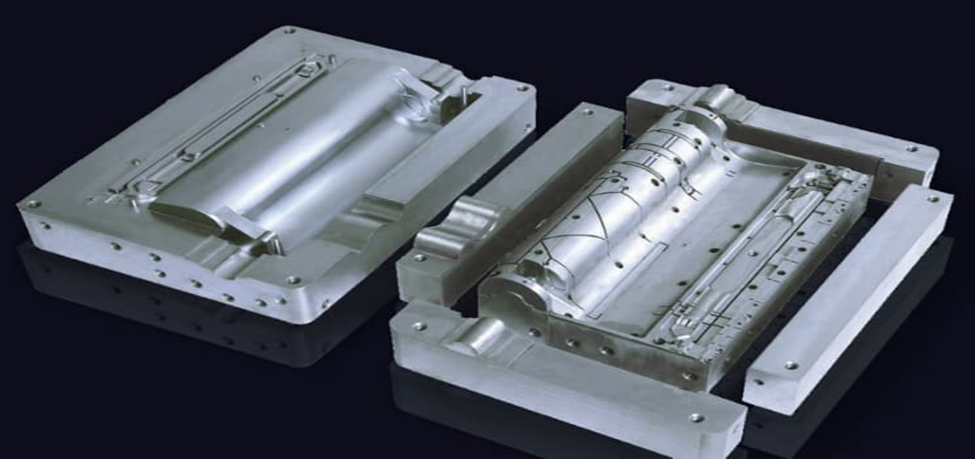

Es handelt sich um ein Nischenfertigungsverfahren, das zur Herstellung hochpräziser und hochwertiger kunststoffgestützter Komponenten für die Medizin und das Gesundheitswesen eingesetzt wird. Dabei wird geschmolzener Kunststoff in eine speziell bearbeitete Form gespritzt und abgekühlt, bis er erstarrt und seine endgültige Form annimmt.

Wesentliche Merkmale:

- Präzision und Sauberkeit: Medizinische Gussteile müssen enge Toleranzen einhalten und werden in Reinraumumgebungen hergestellt, um Verunreinigungen zu vermeiden.

- Biokompatible Materialien: Verwenden Sie für medizinische Zwecke geeignete Kunststoffe wie Polycarbonat, Polypropylen und PEEK, die für die Verwendung im oder am menschlichen Körper sicher sind.

- Einhaltung von Vorschriften: Die Hersteller müssen Normen wie die ISO 13485-, FDA- und CE-Vorschriften einhalten, um Sicherheit und Wirksamkeit zu gewährleisten.

- Hohes Volumen und Wiederholbarkeit: Perfekt für die Herstellung großer Mengen einheitlicher, steriler Teile wie Spritzen, Infusionssets, Diagnosegehäuse, Arthroskope, chirurgische Instrumente und Arzneimittelspender.

Kriterien für die Auswahl

Die folgenden Kriterien helfen bei der Entscheidung, welches Unternehmen das beste im Bereich des medizinischen Spritzgießens ist,

1. Zertifizierung nach ISO 13485 und Einhaltung von Vorschriften

Die international anerkannte Norm für Qualitätsmanagementsysteme in der Medizinprodukteindustrie ist ISO 13485. Darüber hinaus müssen die Unternehmen die FDA- und CE-Vorschriften erfüllen, wenn sie ihre Produkte verkaufen wollen.

2. Fortschrittliche Technologie und Reinraumkapazitäten

Die Unternehmen müssen in der Lage sein, in Reinraumumgebungen (ISO-Klasse 7 oder besser) zu arbeiten und die neuesten Spritzgusstechnologien (Mikrospritzguss und Mehrfachspritzguss) einzusetzen, um die Normen für Hygiene, Kontamination usw. zu erfüllen.

3. Medizinischer Schwerpunkt und Erfolgsbilanz in der Industrie

Zuverlässigkeit und Fachwissen im Bereich der Herstellung medizinischer Komponenten haben eine lange Tradition. Unternehmen, die schon lange im Gesundheitswesen tätig sind, kennen auch die Vorschriften und Leistungsanforderungen besser.

4. Großer Kundenstamm im Gesundheitswesen und globale Reichweite

Globale Unternehmen werden über robuste Infrastrukturen für Qualitätskontrolle, Logistik und Regulierung verfügen, um multinationale medizinische OEMs besser bedienen zu können.

5. F&E und Anpassungsfähigkeiten

Sie bieten nicht nur die Herstellung, sondern auch technische Unterstützung, Design for Manufacturing (DFM) sowie Innovationspartnerschaften, um neue Produkte schnell und effizient auf den Markt zu bringen.

Top 10 der medizinischen Kunststoff-Spritzgießunternehmen.

Sie gehören zu den weltweit führenden Unternehmen in der medizinischen Kunststoffspritzgussbranche. Diese Hersteller, die nach strengen Kriterien wie Qualitätszertifizierungen, technologischer Fortschritt, globale Präsenz und Engagement für Innovation ausgewählt wurden, genießen das Vertrauen der führenden Medizintechnikmarken auf der ganzen Welt. Hier sind die Top 10:

1. Sincere Tech (China)

Sincere Tech ist einer der führenden chinesischen Hersteller im Bereich des medizinischen Kunststoffspritzgusses für globale Kunden. Sincere Tech bietet Reinraum-Spritzguss, Rapid Prototyping und Massenproduktion und ist eine zuverlässige Quelle für hochpräzise medizinische Teile. Das Unternehmen hat sich der Qualität verschrieben, indem es die ISO 13485-Normen befolgt, fortschrittliche Werkzeuge einsetzt und strenge Validierungsprozesse durchführt. Darüber hinaus können OEMs im Bereich Medizintechnik den gesamten Prozess auslagern, einschließlich der Konstruktion von Formen, der Herstellung und sogar der Montage, so dass sie einen kompletten Service mit verschiedenen Unternehmen erhalten.

Website: https://www.plasticmold.net/

Firmenprofil:

Seit über 15 Jahren hat sich Sincere Tech auf die Herstellung von Formen und präzisen Kunststoffteilen in China spezialisiert. Dank seiner Qualifikation nach ISO 13485 und seiner hochwertigen Reinräume bietet das Unternehmen wichtige Teile für weltweit tätige medizinische OEMs, die enge Toleranzen benötigen. Das Unternehmen übernimmt die Konstruktion der Formen, die Werkzeugherstellung und die Weiterverarbeitung - alles von einem Standort aus. Da sie die Produktentwicklung von den ersten Schritten bis zur Massenproduktion verwalten können, sind sie für die Herstellung von Medizinprodukten sehr wertvoll.

Bediente Branchen:

Medizinische Geräte, Automobilindustrie, Elektronik und Verpackung.

Warum Sincere Tech wählen?

- Unser Präzisionsgusswerk für medizinische Anwendungen erfüllt die strenge Norm ISO 13485.

- Bietet alle Dienstleistungen an, vom Entwurf über die Prototypenerstellung bis hin zur Produktion.

- Die Fähigkeit, Teile in Reinräumen für kontaminationsfreie Produkte zu formen.

- Es bedarf einer guten Qualitätssicherung und Validierung.

- Wir bieten wettbewerbsfähige Preise sowohl für kleine als auch für große Kunden weltweit.

2. Phillips-Medisize (USA)

Phillips Medisize ist ein Molex-Unternehmen und ein Branchenriese auf dem Gebiet der integrierten Medikamentenverabreichung, Diagnosegeräte und medizinischen Elektronik. Phillips Medisize ist ein Full-Service-Spritzgießer für medizinische Produkte mit globaler Präsenz und umfassender Erfahrung in komplexen Baugruppen. Das Unternehmen verfügt über hochmoderne Reinraumanlagen, die sowohl Design- und Prototyping-Dienstleistungen als auch automatisierte Großserienfertigungsdienste bieten, falls Sie diese benötigen. Das Unternehmen ist ein führender Innovator von Lösungen für die Verbindung von digitaler Gesundheit und fortschrittlicher Produktverfolgung.

Firmenprofil:

Phillips-Medisize ist ein Geschäftsbereich von Molex und konzentriert sich auf die Herstellung von Geräten für die Medikamentenverabreichung, Diagnostik und vernetzte Gesundheit weltweit. Das Unternehmen ist international in den USA, Europa und Asien vertreten und verfügt über Reinräume der ISO-Klassen 7 bis 8. Das Unternehmen bietet Dienstleistungen für jeden Schritt an und kümmert sich um das Design, die Entwicklung, die Prüfung und die vollständige Produktion. Zu den Kunden des Unternehmens zählen einige der weltweit führenden Pharma- und Medizintechnikunternehmen.

Bediente Branchen:

Medikamentenverabreichung, Diagnostik und medizinische Elektronik.

Warum Phillips-Medisize wählen?

- Internationaler Betrieb durch Automatisierung verbessert und in Reinraumumgebungen aufrechterhalten.

- Kenntnisse über vernetzte Gesundheit und den Einsatz digitaler Technologien.

- Eine Geschichte erfolgreicher Zusammenarbeit mit führenden MedTech-Unternehmen.

- Alle unsere Betriebe weltweit erfüllen die ISO 13485- und FDA-Normen.

- Erfahrung im Umgang mit den Anforderungen großer Fertigungsprojekte.

3. Tessy Plastics (USA)

Tessy Plastics liefert seit Jahrzehnten Hochpräzisions-Kunststoffspritzguss für den medizinischen Sektor und ist für seine ISO 13485-Zertifizierung bekannt. Das Unternehmen verfügt über alle Produkte im eigenen Haus, von der Werkzeugherstellung bis hin zur Automatisierung und Validierung. Das Unternehmen ist vollständig auf den medizinischen Bereich angewiesen und stellt eine breite Palette von chirurgischen, diagnostischen und tragbaren medizinischen Geräten her, die eng mit Kunden und Partnern zusammenarbeiten, um höhere Zuverlässigkeit, einfache Skalierbarkeit und die Einhaltung globaler Vorschriften zu gewährleisten. Das Unternehmen verfügt auch über die Fähigkeit, Mikroformen und Einlegeformen für empfindliche Komponenten herzustellen.

Firmenprofil:

Seit 1976 ist Tessy Plastics in New York, USA, als Familienunternehmen im Bereich Präzisionsspritzgießen tätig. Der medizinische Bereich von Bosch konzentriert sich auf chirurgische, diagnostische und tragbare Geräte, die alle nach strengen Qualitätsstandards hergestellt werden. Tessy kombiniert bei seiner Arbeit Automatisierung, fortschrittliche Werkzeuge und Montageverfahren. Die Ingenieure des Unternehmens arbeiten mit den Kunden zusammen, um Probleme in Bezug auf Design, Vorschriften und schnelle Markteinführung zu lösen.

Bediente Branchen:

Medizin, Elektronik und Konsumgüter.

Warum Tessy wählen?

- Alle Schritte vom Entwurf bis zum Verkauf liegen in einer Hand.

- Zu den wichtigsten Stärken des Unternehmens gehören das Mikroformen und das Spritzgießen von Einlegeteilen.

- Über 40 Jahre Erfahrung in der Herstellung medizinischer Geräte.

- Das Unternehmen verfügt über Reinraumbereiche der ISO-Klasse 7.

- Das Unternehmen ist nach ISO 13485 zertifiziert und hat sich zum Ziel gesetzt, alle Anforderungen für Medizinprodukte zu erfüllen.

4. Gerresheimer (Deutschland)

Gerresheimer ist ein weltweit führendes Unternehmen für medizinische und pharmazeutische Verpackungen mit einer wichtigen Kunststoffspritzguss-Sparte, die in der Lage ist, Arzneimittelverabreichungssysteme, spritzgegossene Diagnosegeräte und vorgefüllte Spritzen herzustellen. Das Unternehmen unterhält mehrere Reinraum-Produktionsanlagen und arbeitet nach den höchsten regulatorischen Standards. Aufgrund seiner vertikalen Integration von Produktdesign über Formenbau bis hin zur Endmontage ist das Unternehmen der bevorzugte Partner von Pharmaunternehmen in aller Welt.

Firmenprofil:

Medizinische und pharmazeutische Verpackungsunternehmen kennen Gerresheimer und seine langjährige Erfahrung im Spritzgießen. Weltweit ist das Unternehmen an mehr als 30 Standorten tätig und liefert seinen Kunden Produkte von Insulin-Pens über Inhalatoren bis hin zu Diagnostik-Kits. Die Stärke des Unternehmens liegt in der Abdeckung des gesamten Leistungsspektrums, vom Design bis zur Herstellung der Endverpackung. Aufgrund seiner fortschrittlichen Infrastruktur kann das Unternehmen große medizinische Geräte herstellen, die vielen Vorschriften entsprechen.

Bediente Branchen:

Pharmazeutika, Gesundheitswesen und Diagnostik.

Warum Gerresheimer wählen?

- Fertigungslösungen, die ein ganzes System umfassen.

- Reinraum-zertifizierte Einrichtungen gibt es an verschiedenen Standorten weltweit.

- Neue Entwicklungen sowohl bei der Verpackung als auch bei den Geräten.

- Viele führende Pharmaunternehmen verlassen sich auf uns.

- Alle medizinischen Vorschriften der EU und der USA werden eingehalten.

5. Nypro Healthcare (Jabil - USA)

Nypro Healthcare ist Teil von Jabil und liefert hochvolumige medizinische Kunststoffspritzgusslösungen für hochkomplexe und stark regulierte Märkte. Mit seinen Automatisierungskapazitäten und seiner technischen Unterstützung verfügt Nypro über Produktionsstätten auf der ganzen Welt. Das Unternehmen konzentriert sich auf anspruchsvolle medizinische Anwendungen wie injizierbare Arzneimittel, Diagnosesysteme und minimalinvasive chirurgische Instrumente. Nypro arbeitet mit seinen Kunden auf der Grundlage eines Partnerschaftsmodells zusammen und stellt sicher, dass F&E, Prototyping und Fertigung gewährleistet sind.

Firmenprofil:

Nypro, das zu Jabil Healthcare gehört, bietet komplette CDMO-Dienstleistungen und Spritzguss für medizinische Geräte an. In fünf Regionen der Welt bietet Nypro Großserienproduktion für die Bereiche Chirurgie, Diagnostik und Medikamentenverabreichung an. Dank ihrer Kompetenz in den Bereichen Automatisierung, Einhaltung von Vorschriften und Verkleinerung von Produkten können sich die Kunden gegen die Konkurrenz durchsetzen. Außerdem arbeiten sie von Anfang an an der Konstruktion, wählen wichtige Materialien aus und bauen Prototypen.

Bediente Branchen:

Systeme zur Verabreichung von Medikamenten, Diagnostik und Chirurgie.

Warum Nypro wählen?

- Produktionsstätten in mehreren Ländern mit der Möglichkeit, die Produktion zu erweitern.

- Detaillierte Kenntnis der Vorschriften auf den geregelten Märkten.

- Eine bessere Automatisierung und Montage bringt den Automobilherstellern Vorteile.

- Frühzeitige Teamarbeit zwischen F&E und frühem Design.

- Führender Anbieter bei der Herstellung von Hochrisiko-Medizinprodukten.

6. Röchling Medical (Deutschland)

Röchling Medical, ein Unternehmen der Röchling-Gruppe, bietet End-to-End-Spritzgießlösungen für Kunden aus der Pharma-, Diagnostik- und Medizinprodukteindustrie. Sie sind weltweit in Europa, den USA und China verfügbar. Zu den Kompetenzen von Röchling gehören Engineering und die Einhaltung von Vorschriften sowie das Spritzgießen im Reinraum. Das Portfolio reicht von Lab-on-Chip-Komponenten bis hin zu kundenspezifischen Gehäusen für chirurgische Geräte, die häufig in vollständig validierten Umgebungen der Klasse 7 hergestellt werden.

Firmenprofil:

Röchling Medical ist als Teil der Röchling-Gruppe tätig und unterstützt die Pharma-, Diagnostik- und MedTech-Industrie auf der ganzen Welt. Das Unternehmen hat sich auf die Bereiche Reinraumguss, Lab-on-chip und Gerätegehäuse spezialisiert und produziert in Deutschland, den USA und China. Röchling bietet technische Unterstützung, regulatorische Funktionen und vollständige Unterstützung für das Produktmanagement von Anfang bis Ende. Die Fertigungssysteme in diesen Einrichtungen unterstützen sowohl kleine als auch große Produktionsläufe.

Bediente Branchen:

Diagnostik, Pharmazeutik und chirurgische Instrumente.

Warum wählen?

- Die Unternehmen sind in mehreren Ländern in Europa, China und den Vereinigten Staaten tätig.

- Es werden umfassende Dienstleistungen im Bereich der Reinraumfertigung angeboten.

- Ich habe in Formgebungsumgebungen der Klasse 7 und Klasse 8 gearbeitet.

- Bereitstellung von technischer Hilfe für die folgenden Vorschriften.

- Wir sind in der Lage, kundenspezifische Komponenten für medizinische Anwendungen zu entwickeln.

7. Seaway Plastics Engineering (USA)

Seaway Plastics, spezialisiert auf die Produktion kleiner bis mittlerer Stückzahlen, ist ein zuverlässiger Partner für medizinische OEMs, die eine schnelle Abwicklung und flexible Unterstützung benötigen. Zu den Dienstleistungen des Unternehmens gehören Reinraum-Spritzguss, hausinterner Werkzeugbau und Montageservice. Besonders bekannt ist Seaway im Bereich der orthopädischen und chirurgischen Geräte. Das Unternehmen stellt auch Protokolle zur IQ/OQ/PQ-Validierung zur Verfügung, wodurch deutlich wird, dass seine Produkte stark reguliert sind.

Firmenprofil:

Seaway Plastics bietet vor allem Spritzgussprodukte für Unternehmen der Medizintechnik in kleinen bis mittleren Stückzahlen an. Die Einrichtungen in Reinräumen der ISO-Klasse 7 ermöglichen sowohl den Formenbau als auch die Validierung und Montage der Endprodukte. Seaway hat sich vor allem mit orthopädischen und chirurgischen Instrumenten einen Namen gemacht. Aufgrund der kurzen Produktionszeiten wenden sich die Kunden sowohl für Muster- als auch für Kleinserienprojekte an diese Unternehmen.

Bediente Branchen:

Orthopädie, chirurgische Instrumente und Diagnostik.

Warum wählen?

- Es werden schnelle Prototypenherstellung und geringe Stückzahlen angeboten.

- Wir bieten die Entwicklung und Unterstützung unserer eigenen Test- und Automatisierungswerkzeuge an.

- Sie können sich darauf verlassen, dass unsere Einrichtungen sowohl nach ISO 13485 zertifiziert sind als auch von der FDA reguliert werden.

- Spezielle Formen für empfindliche Bauteile sind in Reinräumen möglich.

- Bietet dem Kunden vollständige Flexibilität.

8. MedPlast (jetzt Viant - USA)

Dieses Unternehmen, das heute unter dem Namen Viant bekannt ist, ist ein führendes Unternehmen in der Herstellung von medizinischen Geräten. Das Unternehmen ist in der Auftragsfertigung tätig, einschließlich Kunststoffspritzguss, Extrusion, Montage, Verpackung und Sterilisation. Die Kompetenzen des Unternehmens gehen über die Herstellung von implantierbaren Geräten, Diagnosekits und Systemen zur Verabreichung von Medikamenten hinaus. Der Schwerpunkt von Viant auf Design for Manufacturability (DFM) und intensive Qualitätskontrolle macht das Unternehmen zu einem idealen Anbieter für risikoreiche medizinische Anwendungen.

Firmenprofil:

Das Unternehmen firmiert unter der Marke Viant und bietet eine Vielzahl von Verfahren zur Herstellung von Medizinprodukten an, z. B. Spritzguss und Sterilisation. Die Geschäftsfelder erstrecken sich auf die Märkte für Orthopädie, Diagnostik und Einwegprodukte. Dank der DFM-Fähigkeiten von Viant und der internen regulatorischen Ressourcen sind die Lösungen sowohl sicher als auch skalierbar. Vifor Pharma verfügt über mehr als 25 Einrichtungen rund um den Globus, in denen das Unternehmen sein regulatorisches Know-how einsetzt.

Bediente Branchen:

Implantierbare Geräte, Diagnostik und chirurgische Systeme.

Warum wählen?

- Bietet Dienstleistungen für Design, Herstellung, Formgebung und Sterilisation an.

- Nachgewiesene Erfahrung in der Behandlung von schwer behandelbaren medizinischen Problemen.

- Für die Welt entworfen, für die Welt produziert.

- Sie können Ihre Bestellung nach Bedarf ändern und alle Produkte werden auf ihre Qualität hin kontrolliert.

- Alle unsere Einrichtungen sind nach ISO 13485 und FDA zertifiziert.

9. Technoplast (Israel)

Technoplast ist ein aufstrebender Akteur im Bereich des medizinischen Präzisionskunststoffspritzgusses mit Sitz in Israel. Zu den Produkten, die das Unternehmen anbietet, gehören Produktdesign, Rapid Prototyping und Massenproduktion, wobei der Schwerpunkt auf kundenspezifischen medizinischen Komponenten liegt. Zu den Kunden gehören multinationale Hersteller medizinischer Geräte. Technoplast ist bekannt für seine schnelle Markteinführung, da das Unternehmen sehr agil arbeitet und über eine starke Forschungs- und Entwicklungsabteilung verfügt. Technoplast ist außergewöhnlich stark (Kardiologie, Diagnostik, Einwegprodukte).

Firmenprofil:

Technoplast ist ein israelisches Unternehmen, das fortschrittliche Kunststoffformen für die Verwendung in medizinischen Geräten anbietet. Das Unternehmen bietet Unterstützung bei der Produktentwicklung, der Herstellung von Prototypen, Formen und der Produktion von Produkten in großem Maßstab. Technoplast ist bekannt für seine Flexibilität, seine effektive Forschung und Entwicklung und seine Erfahrung in der Herstellung von Produkten für die Kardiologie, Diagnostik und Einwegprodukte. Schnelle Lieferzeiten und niedrige Herstellungskosten haben für das Unternehmen oberste Priorität.

Bediente Branchen:

Kardiologie, Diagnostik und Einwegprodukte.

Warum Technoplast wählen?

- Verbesserter Output durch agiles Handeln und schnelles Prototyping.

- Hochpräziser Formenbau für detaillierte medizinische Teile.

- Innovative Forschung und Entwicklung für medizinische Zwecke.

- Hohe Markteinführungsraten der Produkte.

- Die Zertifizierung nach ISO 13485 ist mit CE- und FDA-konformen Produkten gekoppelt.

10. TK Mold (China)

TK Mold, das zweite und letzte chinesische Unternehmen auf dieser Liste, ist für seine hochpräzisen Werkzeug- und Spritzgießdienstleistungen bekannt. Das Unternehmen stellt Formen und Komponenten für die Medizintechnik her und exportiert seine Produkte nach Nordamerika, Europa und auf andere asiatische Märkte. Die Stärken des Unternehmens liegen im technischen Design und in der Fähigkeit, diese Ideen sowohl im Formenbau als auch in der Produktion kleiner bis mittlerer Stückzahlen zu verwirklichen. TK Mold verfügt über ein zertifiziertes ISO-Dokument und hält sich an internationale medizinische Standards. Daher ist TK Mold ein gutes Unternehmen für die Auslagerung von Produktionsarbeiten.

Firmenprofil

TK Mold ist in China für hochwertige Spritzgussformen und Teile für medizinische Geräte bekannt. Ihre Kunden in Nordamerika, Europa und Asien erhalten Reinraumformteile für Anwendungen der Klasse 7. Die Formen werden vom ursprünglichen Design über die Fertigung mittlerer Serien bis hin zu den Nachbearbeitungsschritten unterstützt. Da das Unternehmen nach ISO 13485 zertifiziert ist und internationale Standards erfüllt, hat es sich das Vertrauen eines Offshore-Partners erworben.

Bediente Branchen

Medizin, Elektronik und Automobil.

Warum wählen?

- Für die Produktion wird nur eine kleine Anzahl von professionell gestalteten Formen verwendet.

- Besonderes Augenmerk gilt der Innovation im Ingenieurwesen.

- ISO-zertifiziert und nach den medizinischen Richtlinien.

- Bereitstellung von Fachwissen für die EU, die USA und Asien.

- Erschwingliche Methoden für die Zusammenarbeit mit OEMs.

Zukunftsperspektiven für Unternehmen, die medizinische Kunststoffspritzgussverfahren einsetzen.

Mit der Entwicklung des Gesundheitswesens wird erwartet, dass sich die Unternehmen des medizinischen Spritzgusses in mehreren wesentlichen Aspekten weiterentwickeln werden. Hier ist, was die Zukunft bringt:

1. Einführung von intelligenten Materialien

- Die Unternehmen investieren in Materialien wie antimikrobielle, biologisch abbaubare oder bioresorbierbare Polymere, die eine verbesserte Funktionalität bieten.

- Diese Lieferungen ermöglichen die Verwendung von sichereren und nachhaltigeren medizinischen Einwegprodukten.

2. Ausweitung auf Mikrofluidik und Miniaturisierung

- Immer mehr verarbeitende Unternehmen sind gezwungen, extrem kleine und komplizierte Teile für Lab-on-a-Chip, tragbare Sensoren und Diagnosegeräte herzustellen.

- Um wettbewerbsfähig zu bleiben, ist die Fähigkeit zur Mikroverformung erforderlich.

3. Integration von Automatisierung und Industrie 4.0

- Die fortgeschrittene Automatisierung und die Datenanalyse in Echtzeit werden es den Unternehmen jedoch ermöglichen, ihre Prozesseffizienz, Rückverfolgbarkeit und Qualitätskontrolle zu verbessern.

- Intelligente Fabriken mit vernetzten Systemen werden menschliche Fehler minimieren, und die Produktivität wird steigen.

4. Kundenspezifische Anpassung und On-Demand-Fertigung

- Die Nachfrage nach personalisierten Medizinprodukten steigt, so dass die Unternehmen auf eine flexible Serienfertigung setzen.

- Rapid Prototyping und additive Fertigung können die traditionellen Formgebungsverfahren verbessern.

5. Nachhaltigkeit und Einhaltung von Umweltvorschriften

- Weltweite Verordnungen zwingen die Unternehmen zum Recycling, zur Verringerung des Abfall- und Energieverbrauchs und zur Reduzierung der Verwendung von nicht wiederverwertbaren Kunststoffen.

- Die Hersteller machen sich die grünen Initiativen und Praktiken der Kreislaufwirtschaft zu eigen.

6. Verstärkte behördliche Kontrolle

- Mit dem Aufkommen neuer und innovativer Materialien und Technologien können die Unternehmen mit strengeren Validierungs-, Rückverfolgbarkeits- und Konformitätsprotokollen rechnen.

- Es wird notwendig sein, in das bürokratische Fachwissen zu investieren, um den Marktzugang weiterhin zu gewährleisten.

7. Strategische Partnerschaften mit MedTech-Firmen

- Die Unternehmen gehen eine engere Zusammenarbeit mit medizinischen OEMs ein, um gemeinsam innovative, IP-sensitive Lösungen zu entwickeln.

- Es wird zu einem Wettbewerbsvorteil werden, die frühe Entwurfsphase einzubeziehen.

Schlussfolgerung

Es ist wichtig, den besten Hersteller von medizinischem Kunststoff-Spritzguss zu wählen, um sicherzustellen, dass Ihr medizinisches Gerät in Bezug auf Sicherheit, skalierte Produktion und Einhaltung aller Vorschriften erfolgreich ist. Diese Liste umfasst die Weltelite der Unternehmen, die nicht nur die technischen und rechtlichen Anforderungen der Medizinbranche erfüllen, sondern auch innovative und kundenorientierte Lösungen anbieten.

Angefangen bei den Giganten der Welt wie Phillips-Medisize und Gerresheimer bis hin zu Nischenunternehmen wie Sincere Tech und Technoplast verfügt jeder einzelne von ihnen über ein gewisses Maß an bewährtem Fachwissen und Fähigkeiten im Gesundheitsbereich. Ganz gleich, ob Sie ein neues Diagnoseinstrument entwickeln oder den Ausstoß eines bestehenden Geräts erhöhen wollen, die Zusammenarbeit mit einem dieser zuverlässigen Lieferanten für medizinischen Spritzguss bringt Sie an die Spitze der Qualitätsspezifikationen und des Wettbewerbs.

Seriöse Anbieter von medizinischem Spritzguss garantieren einen Vorsprung bei den Qualitätsmaßstäben und im Wettbewerb auf dem Markt.

FAQs

1. Was ist der medizinische Kunststoff-Spritzguss?

Dabei handelt es sich um ein Herstellungsverfahren, bei dem hochpräzise Kunststoffteile für medizinische Anwendungen mit speziellen Geräten und Materialien unter Einhaltung hoher gesetzlicher Standards hergestellt werden.

2. Warum ist die ISO 13485-Zertifizierung für Unternehmen der medizinischen Formgebung wichtig?

Es stellt sicher, dass das Unternehmen die international anerkannten Standards für Qualitätsmanagementsysteme der Medizinprodukteindustrie einhält, was der Schlüssel zur Einhaltung der Vorschriften und zur Produktsicherheit ist.

3. Welche Materialien werden normalerweise beim medizinischen Spritzguss verwendet?

Zu den gängigen Materialien gehören medizinisches Polycarbonat, Polypropylen, Polyethylen und thermoplastische Elastomere, die biokompatibel und sterilisierbar sein müssen.

4. Wie wirken sich Reinräume beim medizinischen Spritzgießen aus?

Reinräume sind eine kontaminationsfreie Umgebung, die für die Herstellung steriler/empfindlicher medizinischer Komponenten von entscheidender Bedeutung ist, da sie das Risiko einer Kontamination durch Partikel minimieren.

5. Ist es für kleine Unternehmen möglich, die Produktion der großen Hersteller zu erreichen?

Ja. Zahlreiche kleine Unternehmen bieten Nischenexpertise, agile Entwicklung und Rapid-Prototyping-Dienste an, die in der Tat gute Partner für spezialisierte oder kundenspezifische Arbeiten sind.