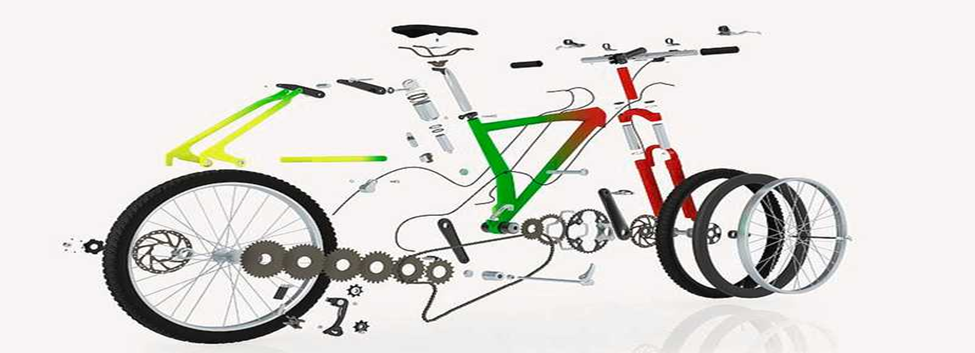

Le monde actuel, très rapide, tourne autour de l'innovation. Les entreprises et les inventeurs doivent être en mesure de transformer rapidement leurs idées en produits concrets. C'est là que le service de prototypage rapide entre en jeu ; grâce au prototypage rapide, le concepteur et les ingénieurs peuvent créer un modèle réel de leur idée avant de s'engager pleinement dans la production. Il permet de gagner du temps, de réduire les coûts et d'améliorer la qualité des produits.

L'utilisation de services de prototypage rapide est l'un des éléments de ce processus. Ces services facilitent la conversion des conceptions web en produits réels. Ces services sont nécessaires pour un entrepreneur ou une entreprise. Le prototypage rapide permet de développer des prototypes qui peuvent également être utilisés pour tester la conception et identifier les défauts et les corriger dans un délai minimal.

Qu'est-ce que le prototypage rapide ?

Prototypage rapide est une technologie qui permet aux concepteurs de développer un modèle physique d'une conception numérique dans un court laps de temps. Les idées peuvent être traduites en articles réels grâce à un service de prototypage rapide afin d'être testées et affinées. Grâce aux services de prototypage rapide, les entreprises peuvent se faire une idée de l'aspect et du fonctionnement d'un produit avant même qu'il ne soit entièrement produit. La qualité et la précision sont assurées par l'application de services professionnels de prototypage rapide et la capacité de produire des pièces solides et de qualité par l'utilisation de services d'usinage de prototypage rapide. Le service de prototypage rapide rend l'innovation rapide, sûre et plus rentable.

Définitions des services de prototypage rapide

Le prototypage rapide est une technologie qui permet de créer très rapidement des modèles 3D à l'aide de fichiers de conception assistée par ordinateur (CAO). Un service de prototypage rapide est nécessaire dans le processus de conception. Il permet d'améliorer l'innovation, la conception des produits et la réduction des délais.

Tous les services de prototypage rapide peuvent être de différents types. Il s'agit notamment de l'outillage et de la fixation, des pièces produites en faible quantité, entre autres. L'impression tridimensionnelle de prototypes à la cire perdue (LW) est une technologie qui peut être utilisée pour le prototypage.

Par exemple, le prototype d'un nouvel équipement de défense réalisé par une société d'ingénierie peut être un prototype fabriqué par le biais d'un service de prototypage rapide. Le fournisseur reçoit un cahier des charges complet sous la forme d'un fichier CAO. Le FDM peut être utilisé pour développer un prototype en quelques heures ou quelques jours seulement. C'est beaucoup plus rapide que la production traditionnelle qui peut prendre des semaines.

Les services professionnels de prototypage rapide peuvent être utilisés par les entreprises pour accéder à des prototypes de haute qualité qui peuvent être utilisés pour les essais et la visualisation. Les services d'usinage de prototypage rapide peuvent également être utilisés dans les cas de précision et de résistance. Ils peuvent être utilisés dans les cas où les inventeurs, les artistes, les ingénieurs et les entrepreneurs de l'industrie de la défense ont besoin de modèles qui fonctionnent ou d'aides visuelles rapides.

Processus de prototypage rapide

Le prototypage rapide permet de convertir les idées en modèles réels et expérimentables dans un délai très court. Pour être précis et efficace, un service de prototypage rapide doit respecter une série d'étapes.

Conception du modèle

La première est la création d'une conception numérique à l'aide d'un logiciel de CAO. Il s'agit d'un fichier qui constitue le plan d'un prototype grâce aux services de prototypage rapide. Le modèle développé sera capable de fournir des résultats précis grâce à une conception appropriée.

Sélection des matériaux

Il est important de choisir le bon matériau. L'utilisation de services de prototypage rapide dits professionnels repose sur la sélection de plastiques, de métaux, de composites ou de céramiques, en fonction des besoins du projet.

Construction du prototype

Le prototype est développé à l'aide de méthodes pertinentes. Les autres utilisent l'impression 3D, et certains peuvent être fabriqués avec l'aide des services d'usinage de prototypage rapide, lorsque les pièces sont précises ou solides.

Test et évaluation

Le prototype est testé sur sa fonctionnalité, son adaptation et sa solidité après sa construction. L'un des services proposés est le prototypage rapide, qui permet de procéder à des ajustements rapides en vue d'une meilleure conception.

Finalisation et perfectionnement

Le prototype est réduit aux spécifications une fois qu'il a été testé. La production ou la présentation du modèle final doit être préparée par des services professionnels de prototypage rapide.

Les services de prototypage rapide permettent de gagner du temps, de réduire les coûts et de mettre les idées en pratique avec un minimum d'efforts.

Application L'innovation en matière de conception reflète le progrès continu de tout produit ou service.

Le prototypage rapide joue un rôle important dans l'innovation en matière de conception. Il s'agit d'un service de prototypage rapide qui permet aux concepteurs de créer des modèles en très peu de temps et de tester les nouvelles idées dans un délai très court. Cela permet de réduire les erreurs et d'améliorer la qualité des produits.

Tester de nouveaux concepts

Les services de prototypage rapide permettent également aux concepteurs de transformer leurs idées en modèles réels. Cela permet aux équipes de voir, de sentir et d'expérimenter les idées jusqu'à la production complète.

Améliorer la conception des produits

Les services professionnels de prototypage rapide sont utilisés pour perfectionner la conception sur un terrain d'essai et de retour d'information. En cas de modifications mineures, il est possible de les mettre en œuvre dans un délai assez court, ce qui permet de gagner du temps et d'économiser des coûts.

Accélérer le développement

Les services d'usinage de prototypage rapide sont également plus rapides que les services conventionnels pour la fabrication de pièces complexes et même de prototypes fonctionnels. Cela facilite le processus d'innovation.

Exploration créative : Soutien

Il s'agit d'un service qui permettra aux inventeurs, aux ingénieurs et aux artistes de tester de multiples idées en développant un service de prototypage rapide. Cette flexibilité encourage la capacité à produire de nouvelles solutions et des produits finis de haute qualité.

Les entreprises peuvent être plus innovantes, moins risquées et fabriquer des produits répondant aux exigences du marché grâce à des services de prototypage rapide.

Un tableau technique des différentes méthodes de prototypage rapide

| Méthode de prototypage | Type de matériau | Résolution de la couche (mm) | Vitesse de construction (cm³/hr) | Coût typique par pièce ($) | Résistance (% du produit final) |

| Modélisation par dépôt en fusion (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stéréolithographie (SLA) | Résine photopolymère | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Frittage sélectif par laser (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Modélisation multi-jets (MJM) | Résine | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Fabrication d'objets stratifiés (LOM) | Papier, plastique, métal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| Usinage CNC | Aluminium, acier inoxydable | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Notes :

Résolution de la couche : Épaisseur minimale d'une caractéristique qui peut être imprimée/usinée de manière fiable.

Vitesse de construction : le volume de matériel (approximatif) imprimé par heure

La force : pourcentage qui est proche de la partie du produit fini.

Les clients idéaux des services de prototypage rapide

Le prototypage rapide peut être utile à de nombreux professionnels. Le service de prototypage rapide peut également aider tout le monde dans les situations où il est nécessaire de concrétiser les idées dans des modèles réels et testables dans un court laps de temps.

Inventeurs et hommes d'affaires

Les services de prototypage rapide sont avantageux pour les jeunes entreprises et les inventeurs, car ils n'ont pas besoin d'engager des coûts de production élevés pour créer ces prototypes. Cela permet d'expérimenter et d'attirer les investisseurs.

Ingénieurs et concepteurs

Services professionnels de prototypage rapide : Il s'agit de services qui aident les ingénieurs et les concepteurs de produits à développer des prototypes corrects et fonctionnels. Cela permet d'améliorer les conceptions et de réduire les erreurs de production.

Professionnels et artistes imaginatifs

C'est possible avec l'aide d'un service de prototypage rapide, qui permet aux artistes et autres personnes travaillant dans le secteur de la création de donner vie à leurs idées. Les prototypes fournissent une représentation visuelle qui peut être utilisée dans la planification, les présentations ou les expositions.

Entrepreneurs dans l'industrie et la défense

Les services d'usinage des services de prototypage rapide sont très demandés par les entreprises industrielles ou militaires pour fournir des composants de haute qualité, durables, plus précis et fonctionnels. Cela permet d'augmenter le rythme de développement et d'essai.

Établissements d'enseignement

Les services de prototypage rapide sont utilisés dans les écoles et les universités pour enseigner aux étudiants comment se déroulent les processus de conception, d'ingénierie et de fabrication. Ils permettent de dispenser un enseignement pratique à l'aide de modèles réels.

Ces utilisateurs auront la possibilité de gagner du temps, de l'argent et d'améliorer la qualité globale de leurs projets en intégrant un service de prototypage rapide.

Services de prototypage rapide de niveau professionnel

La qualité est un aspect de la sélection d'un prestataire de services. Les services professionnels de prototypage rapide veillent à ce que votre modèle soit irréprochable et efficace. Ces services disposent de technologies de pointe telles que l'impression 3D, l'usinage CNC et la découpe au laser. Les matériaux, les tolérances et les complexités de conception sont mieux connus des professionnels. Vous aurez même la certitude que votre produit sera de la meilleure qualité possible avec l'aide des services de prototypage rapide dits gratuits offerts par les professionnels.

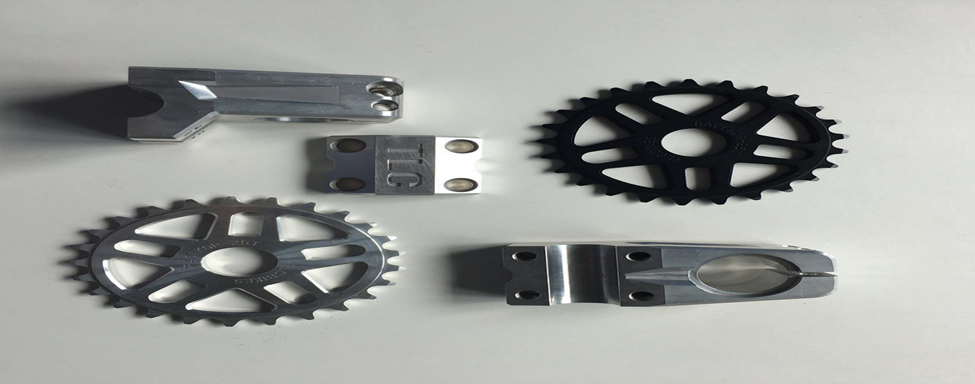

L'apport des services d'usinage de prototypage rapide

D'autres conceptions ne peuvent pas être simplement imprimées en 3D. Les services d'usinage de prototypage rapide, qui peuvent être réalisés sur des métaux, des plastiques et des matériaux composites, viennent s'ajouter à cela. Ils sont capables de fournir la précision, en plus de l'excellence que le prototypage traditionnel pourrait ne pas offrir. Grâce à ces services, il est possible de garantir que votre prototype sera le produit réel. L'intégration des services d'usinage de prototypage rapide avec d'autres processus de prototypage qui produisent les résultats les plus optimaux n'est pas rare dans la plupart des entreprises.

Quels sont les éléments essentiels de la procédure technique fondamentale du prototypage rapide ?

Création d'un dessin numérique

La première étape du processus de prototypage rapide consiste en une conception assistée par ordinateur élaborée dans un programme de CAO. Il s'agit du prototype de cette conception. Un service de prototypage rapide est ensuite utilisé pour accéder au fichier, ce qui permet de faire avancer l'ensemble du processus dans la bonne direction.

Choisir le bon matériau

Le choix du matériau approprié est essentiel. Les services professionnels de prototypage rapide peuvent formuler des recommandations sur le matériau en fonction de sa résistance, de sa flexibilité et de sa durabilité. Le bon choix permet de s'assurer que le comportement du prototype est conforme à celui du produit final.

Construction du prototype

Le prototype est ensuite développé grâce à des services de prototypage rapide. Il peut s'agir d'impression 3D, de moulage ou d'usinage, selon la méthode à appliquer. Les plus importants sont les pièces métalliques ou de haute précision et les services d'usinage de prototypage rapide.

Test et évaluation

Une fois le prototype créé, il est testé en termes de fonctionnalité et de précision de la conception. Les ajustements et les améliorations peuvent être apportés dans un court délai grâce à un service de prototypage rapide et passer à la production à grande échelle.

Finalisation et perfectionnement

Le prototype est ensuite amélioré en fonction des résultats des essais. Les services professionnels de prototypage rapide garantissent que les changements introduits le sont de manière efficace et qu'un modèle stable conçu pour être utilisé en production est développé.

Types de services de prototypage rapide

Il existe de nombreux types d'approches différentes en matière de services de prototypage rapide. Les deux méthodes peuvent être utilisées en fonction des besoins, des matériaux et du niveau de précision. L'application du type approprié permet d'accélérer le développement et de le rendre plus fructueux.

Modélisation par dépôt en fusion (FDM)

Le FDM est l'un des services de prototypage rapide les plus populaires. Il est développé sur la base de la stratégie additive qui consiste à produire des pièces en couches de type thermoplastique. Il est également rapide, peu coûteux et s'applique à des conceptions peu ou moyennement détaillées.

Stéréolithographie (SLA)

Le SLA utilise un laser pour solidifier la résine liquide. L'utilisation du SLA pour la réalisation de prototypes fins est courante dans les services de prototypage rapide de SAW Professional. Il génère des surfaces courbes et des modèles précis qui peuvent être mis en pratique et présentés.

Soudage sélectif par laser (SLS)

Dans le cas de la SLS, c'est au moyen d'un laser que les matériaux en poudre sont fusionnés. Cette méthode permet aux services d'usinage du prototypage rapide de produire des pièces durables et fonctionnelles. La SLS peut être utilisée pour tester les propriétés mécaniques et la fonctionnalité de petits lots.

Modélisation multi-jets (MJM)

Un prototype est créé en recouvrant des matériaux créés par MJM. Il peut capturer la géométrie correcte et produire des géométries riches. Le MJM est principalement appliqué aux modèles visuels et aux conceptions complexes par le biais d'un service de prototypage rapide.

cire perdue Fabrication d'objets stratifiés (LOM)

LOM est un processus de construction de prototypes par une série de couches de matériaux. Les services de prototypage rapide LOM conviennent aux grandes pièces et aux conceptions structurelles complexes. Ils sont rentables en ce qui concerne la validation précoce de la structure.

Différents types de services de prototypage rapide sont avantageux. Avec l'aide de professionnels, il est possible de choisir le moyen le plus approprié pour gagner du temps et créer des prototypes de haute qualité.

Les avantages des prototypes rapides

Le temps est un facteur extrêmement important dans le développement des produits. Les services de prototypage rapide sont des modèles qui sont développés rapidement. Il est désormais possible de tester, de modifier et d'améliorer les conceptions en l'espace de quelques jours, contre plusieurs mois auparavant. Cela permet de limiter le développement global du produit. En outre, un prototype permet de vendre une idée à des investisseurs, des clients ou des membres de l'équipe. Ils peuvent observer, toucher et même comprendre pleinement votre idée.

L'autre atout est l'économie. Disposer d'un modèle de production complet peut s'avérer coûteux. Le prototypage permet de détecter les erreurs à temps. Les entreprises économisent les coûts liés à des révisions coûteuses à un stade ultérieur. L'utilisation de services de prototypage rapide, qui est un outil rentable, est l'un des moyens les plus intelligents d'innover.

L'importance des services professionnels

Tous les prototypes ne sont pas égaux. Ils offrent des services de prototypage rapide en utilisant des services professionnels de prototypage rapide qui sont précis et de haute qualité. Les professionnels veillent à ce que la taille, la sélection des matériaux et les essais soient corrects. La quantité d'expérience est particulièrement importante dans le cas de projets complexes ou de produits aux spécifications très restrictives. Avec eux, le passage du prototype à la production se fait en douceur.

Le fonctionnement des services d'usinage de prototypage rapide

Technique scientifique : comment concevoir un nouveau composant mécanique. On peut avoir un modèle 3D généré par ordinateur. Mais pour s'exercer à la vie, il faut une pièce. C'est là qu'interviennent les services d'usinage de prototypage rapide. L'usinage permet de produire des pièces en métal et en plastique à haute résistance dans un délai très court. Vous pouvez expérimenter le mouvement, la résistance et l'assemblage avant la production en série. La meilleure façon de procéder est d'intégrer les services d'usinage de prototypage rapide à d'autres méthodes.

Quelles sont les principales capacités qu'une personne est censée prendre en compte lors de la sélection d'un fournisseur de services de prototypage rapide ?

L'un des principaux facteurs de réussite du prototypage est le fournisseur approprié. Tous les fournisseurs de l service de prototypage rapide sont aussi bons, rapides ou compétents les uns que les autres. Les capacités les plus importantes à prendre en compte sont les suivantes :

Expertise et expérience

Il est censé offrir des années d'expérience dans le domaine des services professionnels de prototypage rapide. Lors de la conception, les experts connaissent les matériaux, les tolérances et les complexités, de sorte que les prototypes sont fonctionnels et corrects.

Technologie et équipement

Les nouvelles technologies utilisées dans l'introduction des services de prototypage rapide sont aujourd'hui les imprimantes 3D, les machines à commande numérique et les découpeuses laser. Les services d'usinage pour le prototypage rapide sont également importants, afin d'assurer une certaine forme de précision et de gérer les pièces complexes ou métalliques.

Sélection des matériaux

Il est important de travailler avec un grand nombre de matériaux. Le bon service de prototypage rapide peut vous aider à choisir des plastiques, des métaux ou des composites en fonction des exigences de votre projet.

Rapidité et délai d'exécution

La rapidité du fournisseur est très importante, car le prototypage rapide permet de gagner du temps. Les services de prototypage rapide sont suffisamment efficaces pour réduire les cycles de développement des produits et permettre à vos idées d'être commercialisées plus rapidement.

Qualité et précision

La précision est nécessaire pour les prototypes qui seront testés ou utilisés pour planifier la production. Les services professionnels de prototypage rapide s'assurent que leurs modèles sont de haute qualité et qu'ils sont commandés à chaque fois.

Soutien et consultation

Un bon fournisseur donne des conseils pendant cette période. L'utilisation des services de prototypage rapide avec l'aide de professionnels garantit l'optimisation des conceptions et l'exclusion des problèmes potentiels.

Une table de prototypage rapide des matériaux

| Matériau | Type | Résistance à la traction (MPa) | Résistance à la flexion (MPa) | Densité (g/cm³) | Utilisation typique |

| ABS | Thermoplastique | 40 - 50 | 65 - 75 | 1.04 | Prototypes FDM, pièces fonctionnelles |

| PLA | Thermoplastique | 50 - 70 | 70 - 90 | 1.24 | Prototypes FDM, modèles visuels |

| Résine photopolymère | Thermodurcissable | 45 - 65 | 80 - 100 | 1.1 - 1.2 | ALS/MJM, modèles détaillés |

| Nylon (PA12) | Thermoplastique | 48 - 70 | 60 - 90 | 1.01 | Pièces fonctionnelles SLS, prototypes durables |

| Aluminium 6061 | Métal | 290 | 310 | 2.70 | Usinage CNC, prototypes fonctionnels |

| Acier inoxydable 316 | Métal | 520 | 550 | 8.0 | Usinage CNC, pièces à haute résistance |

| Composite (fibre de carbone + nylon) | Composite | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Prototypes à haute résistance, essais fonctionnels |

| Céramique | Céramique | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Prototypes résistants à la chaleur, électronique |

Notes :

Résistance à la traction : la quantité maximale de contraintes qu'un matériau peut supporter.

Résistance à la flexion : la contrainte maximale avant un pli ou une courbure.

Densité : Masse/volume de l'unité de volume, ce qui est important pour le calcul du poids.

L'avenir du prototypage rapide

La technologie évolue rapidement. De même, les service de prototypage rapidee matériau est plus matériel et plus rapide à fabriquer qu'il ne l'a jamais été. Les innovations en matière d'impression 3D et d'usinage CNC permettent de créer des prototypes qui ressemblent de plus en plus aux produits finaux. Les entreprises sont également en mesure d'explorer, de réessayer et d'innover plus que jamais auparavant.

Vous maintiendrez la compétitivité de votre produit en externalisant les services professionnels de prototypage rapide. Plus vite on fabrique un prototype, plus vite on peut le tester et l'améliorer. Le délai de mise sur le marché est également plus court et la satisfaction du client est moindre.

Matériaux de prototypage rapide

Le service de prototypage rapide est très sensible à la sélection des matériaux. Il influe sur la robustesse, la solidité et la précision du prototype. Les différents services dits de prototypage rapide dépendent du type de projet et du type de test, en fonction de leurs propres matériaux.

Plastiques

Les plastiques sont les plus utilisés. L'ABS, le PLA ou la résine sont couramment utilisés dans le cadre du FDM ou du SLA. Les services professionnels de prototypage rapide décident du choix des plastiques utilisés pour les modèles légers, économiques et complexes.

Métaux

Le service d'usinage de prototypage rapide utilise des métaux tels que l'aluminium, l'acier inoxydable ou le titane pour réaliser des prototypes efficaces et solides. Il s'agit des matériaux les plus fins qui peuvent être utilisés pour les essais mécaniques et les composants puissants.

Composites

Les composites font référence à une combinaison de différents matériaux pour offrir résistance et flexibilité. Des prototypes ont été réalisés en utilisant des composites résistants aux contraintes et à l'usure, et également précis grâce à un service de prototypage rapide.

Céramique

D'autres prototypes ont nécessité un traitement thermique ou des finitions spéciales. Les services de prototypage rapide sont capables de produire des modèles de matériaux céramiques dans des modèles basés sur l'électronique, l'aérospatiale ou des industries spéciales.

Le choix du bon matériau peut garantir qu'un prototype livré à l'aide d'un service de prototypage rapide est précis, fonctionnel et qu'il peut être testé ou faire l'objet d'une démonstration.

Choisir le bon prestataire de services

Il convient de choisir le bon service de prototypage rapide. Il faut tenir compte de l'expérience, de la technologie, des matériaux et du délai d'exécution. Le fournisseur local fournira des conseils en matière de conception, de matériaux et de processus. L'utilisation adéquate des services de prototypage rapide nécessite une collaboration et une communication. Les professionnels vous aident à affiner votre conception et à éviter les erreurs courantes.

Applications des services de prototypage rapide

Les services de ce type ne relèvent pas d'un seul secteur. Ils sont utilisés dans l'électronique grand public, l'automobile, l'aérospatiale, les équipements médicaux, etc. Les services de prototypage rapide permettent également aux ingénieurs de tester de nouvelles conceptions dans un endroit sûr. Ils sont principalement utilisés dans les industries de haute précision, en particulier dans l'usinage par prototypage rapide. Les professionnels donnent une idée des matériaux et des processus de fabrication et veillent à ce que les prototypes fonctionnent.

Sincere Tech : Votre partenaire de confiance pour le prototypage rapide

Sincere Tech est un développeur progressif de solutions de services de prototypage rapide dont le principe est de transformer l'idée en réalité. Chez Sincere Tech, nous proposons des services de prototypage rapide à bas prix, qui répondent aux besoins des inventeurs, des ingénieurs et des entreprises. Nos services de prototypage rapide sont également professionnels, précis, efficaces et durables dans tous leurs projets. Dotés de technologies modernes et compétents dans le domaine des services d'usinage de prototypes rapides, nous aidons nos clients à réduire leurs dépenses, à gagner du temps et à accélérer le processus d'innovation. Travailler avec Sincere Tech signifie avoir affaire à une équipe bien organisée, dont le mandat est de développer des prototypes adéquats, fonctionnels et inventifs pour chaque industrie.

Conclusion

A service de prototypage rapide est utilisé pour transformer une idée en réalité. Les entreprises peuvent développer, tester et affiner leurs produits plus efficacement et dans des délais plus courts grâce aux services de prototypage rapide. Avec l'aide des services d'usinage de prototypage rapide, la précision et la résistance, ainsi que la qualité et l'exactitude, sont contrôlées.

Il n'est plus possible d'investir dans de tels services sur un marché concurrentiel. L'innovation, la réduction des coûts et la diminution du temps de mise sur le marché l'imposent. Réagissez rapidement, adoptez un service de prototypage rapide, engagez une coopération avec des spécialistes et faites avancer vos concepts.