A globális fröccsöntőipar Törökországot a legmodernebb termelési létesítményei, szakképzett munkásai és költséghatékony működése miatt jelentős szereplőként ismeri el. A török ipar számos fröccsöntő vállalatnak ad otthont, amelyek prémium minőségű műanyag termékeket szállítanak, valamint modern megoldásokat az autóipar és más ágazatok, például az orvosi, a csomagolási és a fogyasztói elektronikai szektor számára. Ezek a szervezetek elsajátítják a megfelelőségi öntést és az egyedi műanyag alkatrészeket, és hatékony gyártási módszereket tartanak fenn.

A török fröccsöntési ágazaton belül a vállalatok kiterjedt működési múltat, korszerű gyártási képességeket és folyamatos fejlesztési kezdeményezéseket mutatnak be. A török fröccsöntők pozitív iparági hírnevüket azáltal tartják fenn, hogy képesek összetett szerszámfejlesztési projekteket megoldani, miközben megbízható és olcsó szolgáltatásokat nyújtanak a nagy volumenű gyártási követelményekhez. A gyártó vállalatok szigorú minőségi szabványokat tartanak fenn, lehetővé téve termékeik számára, hogy megfeleljenek a nemzetközi tanúsítási követelményeknek és a pontos specifikációknak. Törökország fenntartja pozícióját, mint az üzleti élet által preferált célpont a globális méretű fröccsöntés kiterjedt exporthálózata és széleskörű szolgáltatási portfóliója miatt.

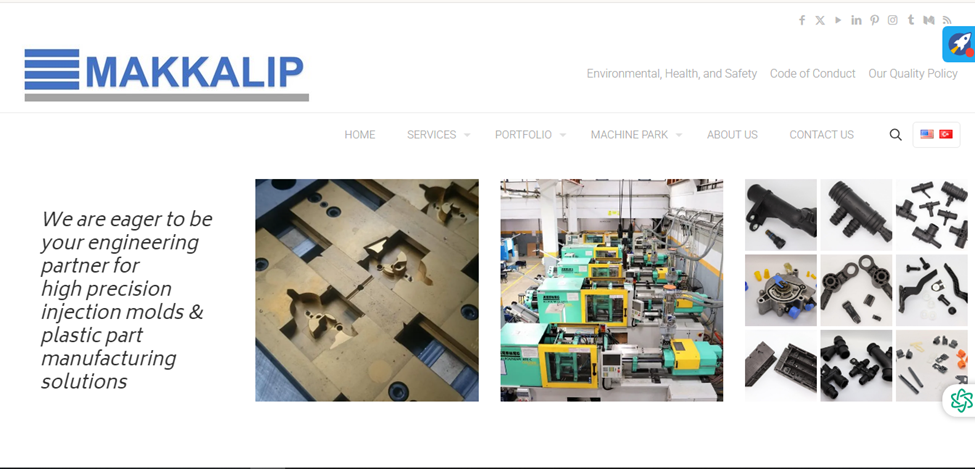

1. MAKKALIP

Alapítás éve: 1986

Alkalmazottak száma: 100-200

Üzleti típus: Precíziós műanyag fröccsöntéssel és szerszámgyártással foglalkozó vállalatként teljes körű megoldásokat kínálunk több iparág számára.

Weboldal és kapcsolat

Weboldal: https://makkalip.com

E-mail: contact@makkalip.com

Telefon: +90 216 595 22 52

Cím: Seyhli Mahallesi, Esra Sokak, No:2 34906 Kurtkoy, Pendik / Isztambul

Vállalati profil

Makkalip Makina Kalıp Plastik San. Tic. Ltd. Şti. vezető műanyag fröccsöntő szerszámgyártó vállalatként működik Isztambul anatóliai oldalán, Törökországban. A cég strukturált, nagy pontosságú műanyag alkatrészeket gyárt fröccsöntésből, miközben szerszámrendszereket épít a gyártáshoz. A vállalat különböző termelési ágazatoknak, köztük az autóiparnak nyújtja szolgáltatásait, miközben elektronikai és orvosi alkalmazásokat is kiszolgál. ISO 9001 tanúsítvánnyal rendelkezik: A létesítmény a legmodernebb technológiák alkalmazásával működik, amelyeket átfogó minőségellenőrző berendezések támogatnak, mivel 2018-ban ISO 9001:2018 tanúsítvánnyal rendelkezik. A MAKKALIP a precíz mérnöki munkát saját szerszámfejlesztéssel éri el, és 2500 m²-es gyártóterülete alatt a termék tartósságát és az ügyfelek elégedettségét garantáló, élethosszig tartó szervizgaranciát nyújt.

Szolgáltatások

- Szerszámgyártás

- Fröccsöntés

- Ultrahangos hegesztés

- Összeszerelés

Előnyök

1. A tervezéstől a forgalmazásig terjedő teljes körű szolgáltatási megoldás zökkenőmentes működési folyamatot tesz lehetővé.

2. Korszerű minőségi tanúsítványok (ISO 9001: A létesítmény innovatív berendezésekkel tartja fenn a pontosságot, és követi az ISO 9001:2018 fejlett minőségi szabványait.

3. A saját gyártású szerszámok gyártása és garantált tartóssága csökkenti a költségeket és meghosszabbítja a használhatóságot.

Hátrányok

1. A 2500 m²-es korlátozott üzemi terület akadályozza a jövőbeni növekedési lehetőségeket a nagyszabású termelési műveletekhez.

2. Az üzemszünet meghosszabbodik, mivel a rendszer speciális berendezésekkel működik.

3. A nagyfokú projektpontossági követelmények gyakran növelik a rövid távú projektek költségeit.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

2. Maviay Kalıp ve Plastik

Alapítás éve: 1998

Alkalmazottak száma: 30-50

Üzleti típus: A Maviay Kalıp egy penész- és műanyaggyártó vállalkozás, amely prémium minőségű, egyedi formákat szállít.

Weboldal és kapcsolat

Weboldal: https://maviaykalip.com

E-mail: info@maviaykalip.com

Telefon: +90 212 549 49 11

Cím: İstanbul, Törökország

Vállalati profil

A Maviay Kalıp ve Plastik Sanayi Ticaret Limited Şirketi 1998-as alapítása óta Törökország vezető szerszám- és műanyaggyártójaként működött. Ez a precíziós mérnöki cég három évtizedes ipari tapasztalatot tart fenn az ISO 9001 minőségi szabványok révén, hogy fúvóformákat, PET palackformákat és fröccsöntőformákat szállítson kifejezetten az autóipari, kozmetikai és mezőgazdasági piacokra. Legújabb technológiai berendezéseiknek és számítógépes tervezési képességeiknek köszönhetően a Maviay Kalıp folytatja a globális exportot, miközben innovatív, kiváló minőségű szolgáltatásaik révén megbízható kapcsolatot alakít ki ügyfeleikkel.

Szolgáltatások

- Szerszámtervezés és gyártás

- Fröccsöntés

- Gyors prototípusgyártás

- Penész karbantartás és javítás

Előnyök

1. A Maviay Kalıp ügyfélközpontú penész- és műanyag termékkínálata olyan kivételes minőségű termékeket állít elő, amelyek meghaladják az ügyfelek elvárásait.

2. A fejlett CAD-rendszerek és a CNC-gépek lehetővé teszik a vállalat számára a pontos gyártási eredmények előállítását.

3. Teljes körű nemzetközi export, a Maviay Kalıp termékek küldése Ázsiába, Európába és Észak-Amerikába.

Hátrányok

1. A kisvállalkozások úgy találhatják, hogy a Maviay Kalıp szolgáltatásai nem felelnek meg a költségvetési igényeiknek.

2. Korlátozott termékkínálat az öntőiparon kívül.

3. A globális gazdasági kockázatok sebezhetővé teszik a nemzetközi piaci forrásokra támaszkodó vállalatokat.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

3. Eramold Plastik Kalip

Alapítás éve: 2008

Alkalmazottak száma: 30-50

Üzleti típus: Az Eramold termékpalettáján szerepel a műanyag fröccsöntés, amely az egyedi élelmiszer-csomagolási megoldások kialakítására specializálódott.

Weboldal és kapcsolat

Weboldal: https://www.eramold.com.tr/en

E-mail: info@eramold.com.tr

Telefon: (0332) 248 14 40

Cím: Fevzi Çakmak Mahallesi 10756 Sokak No: 2D Karatay / KONYA

Vállalati profil

Az Eramold a vékonyfalú és IML műanyag fröccsöntött csomagolóanyagok ipari alkalmazásokhoz történő szállítására összpontosít. A vállalat 2008-ban kezdte meg működését, hogy támogassa a nagy teljesítményű alkalmazások szerszámfejlesztését, különös sikerrel az élelmiszercsomagolásban és nemzetközi piacain. A vállalat világszerte több mint 60 ipari ügyfél számára nyújt egyedi megoldásokat a termék kiválóságának és az ügyfélteljesítésnek a prioritásként való kezelésével. Gyártási szolgáltatásuk olyan formákat hoz létre, amelyek a további termékek mellett a joghurtos tartályok gyártását is megkönnyítik a jégkrémtálakkal együtt.

Szolgáltatások

- Gyártás

- Összeszerelés

- Fröccsöntés

- Formakialakítás

Előnyök

1. Innovatív formázás: Fejlett fröccsöntési képességeik elsősorban a csomagolási piaci szegmenst szolgálják ki.

2. Globális elérés: A vállalat világszerte támogatja ügyfeleit, ami egyidejűleg öregbíti hírnevét és elmélyíti kapcsolati hálózatát.

3. Testreszabás: A vállalat kifejezetten az ügyfelek egyedi igényeihez tervezett csomagolási rendszereket hoz létre.

Hátrányok

1. Korlátozott iparági fókusz: Elsősorban az élelmiszer-csomagolási műveleteket támogatja az egész iparágban.

2. Nagyfokú függőség a technológiától: Nagymértékben támaszkodik a fejlett gépekre és tervezőeszközökre.

3. Komplex folyamatok: A testreszabott formák és projektek hosszú projektzárási ütemtervet igényelnek.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

4. OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş.

Alapítás éve: 2000

Alkalmazottak száma: 50-150

Üzleti típus: A vállalat az ipari alkatrészek mellett precíz szerszámalapok és egyedi megoldások létrehozására specializálódott a különböző ipari piacok számára.

Weboldal és kapcsolat

Weboldal: https://www.okset.com/index_tr.htm

E-mail: okset@okset.com

Telefon: +90 212 549 37 72

Cím: Mavigöl District, Abdullah Gül Street No 62, Bolluca Arnavutköy Isztambul - TÖRÖKORSZÁG

Vállalati profil

Az OKSET Kalıp Elemanları Sanayi ve Ticaret A.Ş. székhelye Isztambulban, Arnavutköyben található, miközben 15 éves sikeres működésével Törökország első számú szerszámalap- és alkatrészgyártójaként tartja meg pozícióját. A vállalat 5 tengelyes CNC-berendezéseket alkalmaz a működéséhez, valamint az európai szabványnak megfelelő műanyag fröccsöntési és sajtolóforma-megoldásokat, amelyek standard és egyedi POS (Point-of-Sale) opciókat tartalmaznak. Az ISO 9001 tanúsítvánnyal rendelkező OKSET: precíziós termékeket gyárt, amelyeket kiváló minőségben exportál a világ számos országába, többek között Németországba, Ausztriába és Franciaországba, további felhasználókkal más országokból.

Szolgáltatások

- Az OKSET gyártási szolgáltatásokat nyújt szabványos szerszámalapokhoz

- műanyag fröccsöntés és fém, valamint sajtoló alkalmazásokhoz szolgálnak

- 5 tengelyes CNC-rendszereken keresztül, mélyfúrási képességekkel együtt.

- Európai szabványnak megfelelő 3D mérési technológia

Előnyök

1. Az 5 tengelyes CNC-gépek által lehetővé tett pontos, fejlett gyártási folyamatok kiváló eredményeket produkálnak.

2. A vállalat széles körű nemzetközi elismertséget élvez, mivel a tengerentúli export révén számos európai országot szolgál ki.

3. Az olyan globális szabványok, mint az ISO 9001, betartása növeli a megbízhatóságot és az ügyfelek bizalmát.

Hátrányok

1. A nyilvánosság továbbra is csak korlátozottan fér hozzá az egyes tanúsítványokra és a vállalati határidőkre vonatkozó részletes információkhoz.

2. A vállalat főként öntőformákat gyárt, és csak korlátozottan képes szélesebb ipari ágazatokba terjeszkedni.

3. az egyedi megoldások esetében a szigorú pontossági követelmények miatt a gyártási idő meghosszabbodik.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

5. GrupHS Makina

Alapítás éve: 1987

Alkalmazottak száma: 300-350

Üzleti típus: A vállalat három fő üzletágat működtet, köztük szerszámgyártást, bérgyártást és teljes összeszerelési szolgáltatásokat számos ipari ágazat számára.

Weboldal és kapcsolat

Weboldal: https://gruphs.com.tr/en/

E-mail: info@gruphs.com.tr

Telefon: +90 (553) 258 68 03

Cím: Oğlananası Atatürk mah. Barbaros Cad. No:31 Kısıkköy Sanayi Sitesi Menderes / İzmir

Vállalati profil

A Grup HS Machinery Mold Industry and Trade Limited 1987-ben alakult İzmirben, hogy műanyag fröccsöntéshez és fémlemezek formázásához szükséges szerszámgyártásra szakosodjon. Ez a létesítmény a védelmi petrolkémiai és orvosi iparágakat szolgálja ki 1200 m²-es területével, beleértve a modern gyártási eszközöket is. A minőség, az innovatív fejlesztések és a fenntartható gyakorlatok állnak az ISO 9001 tanúsítvánnyal rendelkező vállalatok középpontjában. A megbízható partnerségük bizonyítéka a több mint 9 986 projekt sikeres kivitelezéséből származik, miközben szerszámgyártási szerződéses gyártás és K+F megoldási ajánlatok nyújtásával foglalkoznak.

Szolgáltatások

- Szerszámgyártás

- Műanyag fröccsöntő penész

- Szerződéses gyártás és összeszerelés

- Hegesztés

Előnyök

1. A vállalat több mint három évtizedes szakértelemmel rendelkezik a szerszámgyártás területén.

2. Gyártási képességei kiterjednek a védelmi alkalmazásokra, a petrolkémiai és az orvosi iparra, miközben további ágazatokat is kiszolgál.

3. Az ISO 9001 tanúsítvány lehetővé teszi, hogy ez a vállalat fejlett gépeket használjon, amelyek nagy pontosságot és kiváló minőséget biztosítanak.

Hátrányok

1. A létesítmény 1200 m²-es méretei a korlátozott hely miatt korlátozzák a kapacitás további bővítését.

2. A szervezet kizárólag a hiánypótló gyártásra összpontosít, piacát egyetlen termékcsaládra korlátozva.

3. A piaci ingadozások kockázatosnak bizonyulhatnak, mivel a vállalat nagymértékben függ a kiválasztott ipari ágazatoktól.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

6. ATIL-SAN

Alapítás éve: 2000

Alkalmazottak száma: 50-150

Üzleti típus: A vállalat prémium kategóriás autóipari alkatrészek gyártására összpontosít a már ismert márkák számára.

Weboldal és kapcsolat

Weboldal: http://www.atil-sanotomotiv.com/

E-mail: info@atil-sanotomotiv.com

Telefon: +90 (216) 593 07 53

Cím: ISZTAMBUL, TÖRÖKORSZÁG

Vállalati profil

Az ATIL-SAN Automotive 2000-ben kezdte meg működését Isztambulban, hogy kiváló minőségű autóalkatrészeket gyártson, amelyek közé a hajtástengelyek és műanyag alkatrészek mellett kerékfedelek is tartoznak. A 7000 m²-es létesítmény a Ford, a Volkswagen és a Mercedes nagy márkák számára támogatja az autóipari pótalkatrészek gyártását. Az ATIL-SAN rendelkezik ISO 9001:For bővítéssel; a vállalat a meglévő ISO 9001:2000 és ISO 14001:2004 tanúsítványok mellett TS 16949 tanúsítványt is szerez. A minőség és az innovatív törekvések lehetővé teszik, hogy ez a szervezet globális exportot bonyolítson, miközben megőrzi meghatározó pozícióját az autóipari műveletek terén.

Szolgáltatások

- Autóalkatrészek gyártása

- OEM ellátás

- Egyedi tervezés és gyártás

- Export és forgalmazás

Előnyök

1. Több mint 20 éves tapasztalat az autóipari alkatrészek gyártásában.

2. Az ATIL-SAN kizárólag a Ford és a Mercedes számára gyárt kiváló minőségű autóipari termékeket.

3. Fenntartják az ISO-tanúsítványt, amely biztosítja a nemzetközi minőségi követelmények és környezetvédelmi protokollok betartását.

Hátrányok

1. A 7000 m²-es létesítmény területe korlátozza a jelentős gyártási méretarányok elérését.

2. Erős függőség bizonyos autóipari márkáktól.

3. Akadályokba ütközik, amikor a világpiacok változó igényeinek megfelelő megoldásokat kínál.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

7. Fortis Plastik

Alapítás éve: 2002

Alkalmazottak száma: 100-150

Üzleti típus: A Fortis Plastik üzleti tevékenységét a fenntartható csomagolóanyag-gyártásra és az edénygyártásra összpontosítja.

Weboldal és kapcsolat

Weboldal: https://fortisplastik.com/v2/

E-mail: info@fortisplastik.com

Telefon: +90 216 394 28 35 - 36 - 37

Cím: Yan Sanayi YC-4,6 Parsel,34952 Tuzla / Isztambul / Törökország

Vállalati profil

A Fortis Plastik környezetbarát műanyagból gyárt fenntartható asztali edényeket, többek között tányérokat és poharakat, evőeszközöket és tálcákat. A vállalat a környezeti fenntarthatóságra összpontosít olyan termékek kifejlesztésével, amelyek a hulladékot újrahasznosításra irányítják, és csökkentik a hulladékkibocsátást. Fenntartható jövőképének részeként a Fortis Plastik tartós lehetőségeket kínál az egyszer használatos műanyagok kiváltására, teljesen újrahasznosítható megoldásokat kínálva az otthonok és a vállalkozások számára. Termékinnovációikkal igyekeznek támogatni a környezetvédelmi célokat, miközben egy tisztább és fenntarthatóbb jövőt teremtenek.

Szolgáltatások

- Cégajánlatok Környezetbarát, újrafelhasználható műanyag étkészletek gyártása.

- A vállalat fenntartható evőeszközöket, tányérokat, tálcákat és poharakat kínál.

- Környezeti fenntarthatósági célokat támogató vállalati ajánlatok.

Előnyök

1. Környezetbarát, fenntartható termékek.

2. Környezetbarát, fenntartható termékek.

3. Támogatja az újrahasznosítást és a hulladékcsökkentést.

Hátrányok

1. A fenntartható étkészletek termékválasztéka szűkebb, mint a hagyományos étkezőgarnitúrákban rendelkezésre álló választék.

2. A fenntarthatóság iránti elkötelezettség növeli termékeik induló árát.

3. Nem minden Ecopia-terméket lehet azonos módon beszerezni a különböző földrajzi területeken.

Ezen a weboldalon keresztül találhat műanyag fröccsöntési gyártási szolgáltatásokat Törökországban.

8. Üçelsan Plastik Enjeksiyon ve Kalıp

Alapítás éve: 1982

Alkalmazottak száma:

Üzleti típus: A gyártó Üçelsan a műanyag fröccsöntést teljes körű szolgáltatásokon keresztül biztosítja, beleértve a szerszámkészítést, a termékfeldolgozást és a fröccsöntött műanyaggyártást.

Weboldal és kapcsolat

Weboldal:https://www.ucelsan.com/

E-mail: mesut.kaya@ucelsan.com

Telefon: +90544 668 1533

Cím: Meclis Mahallesi, Teraziler Caddesi, Perpim Sanayi Sitesi, No:31B/4 Sancaktepe/İstanbul

Vállalati profil

1982 óta az Üçelsan vezető szerepet tölt be a műanyag fröccsöntés és gyártás területén. A vállalkozás a műanyag alkatrészek mellett prémium minőségű precíziós szerszámok gyártásában is jártas, amelyeket különböző nemzetközi iparágaknak szállít. A vállalat prémium gépalkatrészekkel és műszaki tapasztalattal teszi lehetővé a kiváló minőségű termékek előállítását, hogy elégedett ügyfeleket biztosítson. Az Üçelsan a működési hatékonyságot integrált gyártási modellje révén éri el, amely házon belüli szerszámgyártást és kész műanyag termékeket szállít.

Szolgáltatások

- Műanyag fröccsöntés és fröccsöntés

- Tervezés és tervezés

- Formagyártás

- Összeszerelés

Előnyök

1. 1982 óta széleskörű tapasztalat a szerszámgyártásban.

2. Saját gyártású szerszámokat és műanyag termékeket kínál.

3. A vállalat a nagy pontosság és a termékminőség elérése érdekében a legjobb platformeszközöket használja.

Hátrányok

1. Potenciálisan magasabb költségek a házon belüli gyártás miatt.

2. A vállalat nagyobb versenytársaihoz képest korlátozott globális piaci penetrációval működik.

3. Az iparági termelés speciális megközelítése csökkenti a szervezeti rugalmasságot a nem alapvető üzleti műveletek kezelése során.

9. Dongguan Sincere Tech Co., Ltd.

Alapítás éve: 2005

Alkalmazottak száma: 100-200

Business type: Gyártó és beszállító

Weboldal és kapcsolat

Weboldal: www.plasticmold.net/

E-mail: info@plasticmold.net

Telefon: +86 135 30801277

Cím: Changping, Dongguan város, Guangdong tartomány, Kína

Vállalati profil

A Dongguan Sincere Tech Co., Ltd. műanyag fröccsöntő szerszámok és egyedi formázási megoldások szolgáltatója a kínai Dongguan bázisról nyújtja szolgáltatásait, ahol világszerte fenntartja ügyfelei bizalmát. A vállalat több mint tíz éve nyújt precíz szerszámgyártást a fröccsöntési szolgáltatások és a gyors prototípusgyártási kapacitások mellett kulcsrakész megoldások mellett. Az Sincere Tech kitartóan az innovációt, a fenntarthatóságot és az ügyfelek elégedettségét helyezi előtérbe, és fröccsöntött műanyagokat biztosít az autóipar, az elektronika, az orvosi ágazat és a fogyasztási cikkek piacai számára. Ez a vállalat fejlett technológiai megoldásokkal és szakértő mérnöki erőforrásokkal teremti meg a globális bizalmat.

Szolgáltatások

- öntőformák

- Szilikon gumi öntvények

- Prototípus szolgáltatás

- Teljes termék összeszerelés

- Szerszámtervezés és gyártás

- Termékcsomagolás

Előnyök

1. A kiváló minőségű alkatrészekből előállított, precíziós szerszámok kiváló termékkivitelezést biztosítanak. Segít az összetett és precíz tervezésben.

2. A műszaki fejlesztések és a szakértő mérnöki személyzet kombinációja olyan optimalizált, hatékony megoldásokat eredményez, amelyekkel leküzdhetők az iparági kihívások.

3. A vállalat széleskörű szolgáltatási vonalon keresztül teszi lehetővé a különböző igények kielégítését, amely a prototípus-fejlesztéstől a masszív gyártási képességekig terjed.

Hátrányok

1. A globális szállítási függőség néha szállítási késedelmeket okoz a nemzetközi ügyfelek számára.

2. Az egyedi minták létrehozásának előzetes beállítási költségei megfizethetetlenné válnak a kis gyártási mennyiségeket érintő esetekben.

3. A műanyag fröccsöntőforma szakértelem végső követelményt jelent az ezt a szolgáltatást igénybe vevő iparágak számára.

Önnek valódi egyedi szerszámgyártási megoldásokra van szüksége, összeszerelési szolgáltatásokkal kombinálva. Látogasson el az Sincere Tech.

Következtetés

A török fröccsöntőipar nemzetközi viszonyítási pontként pozícionálja magát, és kifinomult gyártási lehetőségeket kínál minden piaci ágazat számára. Törökország fejlett ipari tapasztalata, a modern technológiával és tapasztalt személyzettel kombinált fejlett ipari tapasztalata révén kiváló minőségű precíziós műanyag alkatrészeket és szerszámokat szállít versenyképes áron. A török szerszámgyártó szolgáltatásokat igénybe vevő vállalatok növekvő száma Törökországot a különféle fröccsöntési követelmények vezető célpontjává tette. E vállalatok globális piaci sikere azért várható, mert egyensúlyt teremtenek az innováció és a szigorú minőségi előírások között, miközben az iparági szegmensük jövőbeli bővülésére pozícionálják magukat.