L'industria automobilistica si basa molto su una rete di produttori di componenti che forniscono tutto, dalle unità di controllo elettronico ai sistemi frenanti, ai propulsori e alle funzioni di sicurezza avanzate. Questi fornitori svolgono un ruolo fondamentale nel garantire che le case automobilistiche possano innovare, soddisfare i requisiti normativi e fornire ai consumatori veicoli affidabili e di alta qualità. Con l'aumento della domanda di veicoli elettrici e autonomi, l'importanza di queste aziende di componenti per auto cresce ulteriormente.

Questo articolo fornisce uno sguardo approfondito sui 10 principali produttori di componenti auto nel mondo, con informazioni essenziali sulla sede, i prodotti e i servizi principali, i vantaggi competitivi, la capacità produttiva e la clientela di ciascuna azienda. Questa guida aiuterà le imprese, gli operatori del settore e gli altri soggetti interessati a trovare i partner più adatti nel settore della produzione di componenti per auto.

1. Bosch (Robert Bosch GmbH)

- Posizione e indirizzo: Robert-Bosch-Platz 1, 70839 Gerlingen-Schillerhöhe, Germania.

- Panoramica dell'azienda: Fondata nel 1886, Bosch è un'azienda leader nella tecnologia e nei servizi per il settore automobilistico. Conosciuta per il suo impegno nell'innovazione, Bosch fornisce un'ampia gamma di prodotti automobilistici che supportano le prestazioni, la sicurezza e l'efficienza dei veicoli. L'azienda è leader in settori quali le unità di controllo motore, il software automobilistico e i sistemi avanzati di assistenza alla guida (ADAS).

- Prodotti principali: La divisione automobilistica di Bosch si concentra sui sistemi di gestione del motore, sui sistemi frenanti, sulla tecnologia di iniezione del carburante, sui sensori, sugli ADAS e sul software automobilistico.

- Sito web: bosch.com

- Vantaggi competitivi: Il forte impegno di Bosch nella R&S (ricerca e sviluppo) l'ha aiutata a rimanere all'avanguardia nella tecnologia automobilistica. Gli investimenti dell'azienda nell'innovazione, in particolare nelle tecnologie dei veicoli elettrici e autonomi, le consentono di servire le case automobilistiche alla ricerca di soluzioni all'avanguardia.

- Capacità di produzione: Con oltre 400.000 dipendenti in tutto il mondo, Bosch ha una presenza significativa nella produzione e nello sviluppo in più di 50 paesi. L'azienda impiega circa 60.000 ingegneri, di cui 30.000 specializzati solo nello sviluppo di software.

- Clienti chiave: Le principali case automobilistiche mondiali, tra cui Volkswagen, BMW e Toyota, si affidano a Bosch per i loro componenti e sistemi avanzati.

2. Denso Corporation

- Posizione e indirizzo: 1-1 Showa-cho, Kariya, Aichi 448-8661, Giappone.

- Panoramica dell'azienda: Membro del Gruppo Toyota, Denso è uno dei maggiori fornitori di automobili al mondo. Fondata nel 1949, la linea di prodotti Denso comprende tutto, dai sistemi di propulsione alle unità HVAC, che la rendono uno dei principali protagonisti della tecnologia e dell'innovazione automobilistica. L'azienda è particolarmente nota per il suo lavoro sulle soluzioni automobilistiche ecologiche.

- Prodotti principali: Denso è specializzata in climatizzazione, sistemi di alimentazione, componenti elettrici, sistemi di controllo della catena cinematica e sistemi termici.

- Sito web: denso.com

- Vantaggi competitivi: Lo stretto rapporto di Denso con Toyota ha alimentato la sua crescita e le ha permesso di essere leader nella tecnologia dei veicoli ecologici e ibridi. L'azienda è molto attenta alla sostenibilità, creando prodotti che riducono le emissioni e migliorano l'efficienza dei consumi.

- Capacità di produzione: Denso opera in più di 35 paesi, impiegando oltre 170.000 persone nei suoi centri di produzione e di ricerca e sviluppo.

- Clienti chiave: Oltre a Toyota, Denso fornisce componenti a Honda, Ford e ad altre grandi case automobilistiche in tutto il mondo.

3. Continental AG

- Posizione e indirizzo: Vahrenwalder Str. 9, 30165 Hannover, Germania.

- Panoramica dell'azienda: Fondata nel 1871, Continental è cresciuta fino a diventare una delle aziende di componenti auto più diversificate a livello globale. Inizialmente nota per la produzione di pneumatici, Continental ha ampliato il proprio portafoglio includendo sistemi frenanti, ADAS e soluzioni software. L'azienda è un attore importante nelle tecnologie automobilistiche sostenibili e nelle soluzioni digitali.

- Prodotti principali: Pneumatici, sistemi frenanti, ADAS, sicurezza del veicolo e soluzioni di infotainment.

- Sito web: continentale.com

- Vantaggi competitivi: La forza di Continental risiede nella sua attenzione alla trasformazione digitale e alla sostenibilità. È leader nei sistemi elettronici per veicoli, sostenendo i progressi nei veicoli elettrici e nella tecnologia autonoma.

- Capacità di produzione: Con una forza lavoro globale di circa 190.000 dipendenti in 58 paesi, Continental dispone di una vasta rete di produzione e di ricerca e sviluppo.

- Clienti chiave: Continental serve le principali case automobilistiche, tra cui BMW, Ford e Daimler, e ha una forte presenza tra i produttori europei.

4. Magna International Inc.

- Posizione e indirizzo: 337 Magna Dr, Aurora, Ontario L4G 7K1, Canada.

- Panoramica dell'azienda: Magna è uno dei maggiori fornitori di autoveicoli del Nord America, con competenze in soluzioni complete. La gamma dell'azienda comprende tutto, dagli interni alle capacità di produzione di veicoli completi, che la rendono un attore unico nel settore.

- Prodotti principali: Magna produce strutture per veicoli, sistemi di propulsione, elettronica e fornisce soluzioni complete per l'assemblaggio di veicoli.

- Sito web: magna.com

- Vantaggi competitivi: I servizi completi di Magna, dalla progettazione del prodotto all'assemblaggio del veicolo, consentono alle case automobilistiche di ottimizzare la loro catena di fornitura. La sua adattabilità e ampiezza ne fanno un partner di riferimento per diverse case automobilistiche mondiali.

- Capacità di produzione: Con oltre 340 impianti di produzione in 28 paesi, Magna impiega più di 150.000 persone, il che la rende uno dei più grandi fornitori globali.

- Clienti chiave: General Motors, Ford, BMW e altre importanti case automobilistiche collaborano con Magna per le loro esigenze di produzione.

5. ZF Friedrichshafen AG

- Posizione e indirizzo: Löwentaler Str. 20, 88046 Friedrichshafen, Germania.

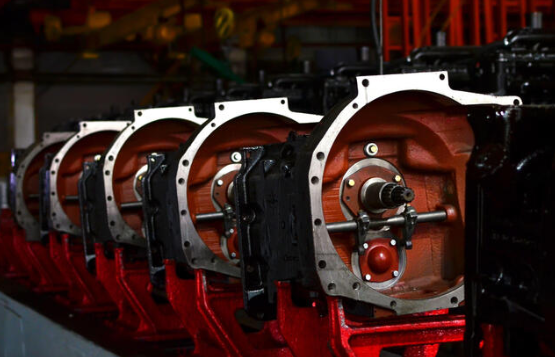

- Panoramica dell'azienda: ZF è un rinomato fornitore di tecnologie per la trasmissione e il telaio, noto soprattutto per i suoi sistemi di trasmissione. Fondata nel 1915, ZF gode di una solida reputazione in termini di qualità e innovazione, concentrandosi in particolare sulla guida autonoma e sull'elettrificazione.

- Prodotti principali: ZF è specializzata in trasmissioni, sistemi di telaio, sistemi di sterzo e tecnologie di sicurezza.

- Sito web: zf.com

- Vantaggi competitivi: L'esperienza di ZF nei sistemi di trasmissione ad alte prestazioni e nelle soluzioni di guida autonoma all'avanguardia l'ha resa un fornitore privilegiato per i marchi di auto di lusso e ad alte prestazioni.

- Capacità di produzione: ZF opera in più di 40 paesi e impiega circa 160.000 persone, con una forte attenzione alla ricerca e sviluppo in Germania e negli Stati Uniti.

- Clienti chiave: ZF annovera tra i suoi clienti principali BMW, Audi e Mercedes-Benz, fornendo sistemi di trasmissione e di sicurezza per veicoli ad alte prestazioni.

6. Aisin Seiki Co., Ltd.

- Posizione e indirizzo: 2-1 Asahi-machi, Kariya, Aichi 448-8650, Giappone.

- Panoramica dell'azienda: Aisin, parte del Gruppo Toyota, è nota soprattutto per i suoi componenti di alta qualità per la trasmissione. Fondata nel 1949, Aisin fornisce componenti critici sia per i veicoli tradizionali che per quelli elettrici, con particolare attenzione all'affidabilità e all'ingegneria di precisione.

- Prodotti principali: Componenti del gruppo propulsore, trasmissioni, sistemi frenanti e componenti del telaio.

- Sito web: aisin.com

- Vantaggi competitivi: La profonda esperienza di Aisin nella tecnologia dei motopropulsori e la stretta collaborazione con Toyota hanno favorito la sua crescita e le hanno permesso di mantenere elevati standard di innovazione e qualità.

- Capacità di produzione: Aisin ha oltre 100.000 dipendenti e gestisce impianti in tutto il mondo per soddisfare la domanda globale.

- Clienti chiave: Toyota, Honda e altre case automobilistiche giapponesi e internazionali si affidano ad Aisin per le loro esigenze di sistemi di trasmissione e frenatura.

7. Valeo SA

- Posizione e indirizzo: 43 Rue Bayen, 75017 Parigi, Francia.

- Panoramica dell'azienda: Valeo è un produttore francese di componenti per auto che si concentra su soluzioni innovative per l'assistenza alla guida e le tecnologie di propulsione elettrica. Con un impegno per la mobilità sostenibile, Valeo è diventata leader nei sistemi che supportano sia i veicoli a combustione interna che quelli elettrici.

- Prodotti principali: Sistemi di propulsione elettrica, ADAS, sistemi di controllo del clima e soluzioni di illuminazione.

- Sito web: valeo.com

- Vantaggi competitivi: Valeo è leader nelle tecnologie di guida autonoma e di elettrificazione, il che la posiziona bene nel passaggio a veicoli sostenibili e connessi.

- Capacità di produzione: Valeo opera in oltre 33 paesi e impiega circa 110.000 persone a livello globale.

- Clienti chiave: Renault, il Gruppo PSA e altre case automobilistiche europee dipendono dalle soluzioni innovative di Valeo.

8. Hyundai Mobis

- Posizione e indirizzo203, Teheran-ro, Gangnam-gu, Seoul, Corea del Sud.

- Panoramica dell'azienda: Hyundai Mobis, una consociata di Hyundai Motor Group, fornisce vari componenti per auto, concentrandosi in particolare su telai e sistemi di sicurezza. È inoltre all'avanguardia nella tecnologia di guida autonoma, compresi i sensori e gli ADAS.

- Prodotti principali: Sistemi di telaio, sistemi di frenata, ADAS, infotainment per auto e sistemi di sicurezza.

- Sito web: mobis.co.kr

- Vantaggi competitivi: Conosciuta per la sua forte esperienza nella tecnologia dei telai e della sicurezza, Hyundai Mobis sta effettuando investimenti significativi nello sviluppo di veicoli autonomi.

- Capacità di produzione: Hyundai Mobis ha una forza lavoro globale di oltre 30.000 persone, con impianti di produzione in vari Paesi.

- Clienti chiave: Hyundai, Kia e altre case automobilistiche in tutto il mondo.

9. Lear Corporation

- Posizione e indirizzo: 21557 Telegraph Rd, Southfield, MI 48033, USA.

- Panoramica dell'azienda: Lear è leader nel settore dei sedili e dei sistemi di distribuzione elettrica per autoveicoli, con una forte attenzione all'innovazione nel comfort dei sedili e nelle soluzioni di connettività. Lear è nota per il supporto alle applicazioni di elettrificazione e di veicoli autonomi.

- Prodotti principali: Sedili per autoveicoli, sistemi elettronici e sistemi di distribuzione elettrica.

- Sito web: lear.com

- Vantaggi competitivi: L'approccio unico di Lear ai sistemi di seduta e all'elettronica di bordo l'ha aiutata a diventare un fornitore di primo piano, soprattutto con l'aumento dei veicoli elettrici e autonomi.

- Capacità di produzione: Lear opera in oltre 38 paesi con una forza lavoro di 160.000 dipendenti.

- Clienti chiave: Ford, GM e altre case automobilistiche leader in Nord America e in Europa.

10. Faurecia

- Posizione e indirizzo: 23-27 Avenue des Champs Pierreux, 92000 Nanterre, Francia.

- Panoramica dell'azienda: Faurecia è nota per la sua esperienza nei sistemi interni, nel controllo delle emissioni e nelle soluzioni di mobilità sostenibile. L'azienda ha investito in modo significativo nella tecnologia del carburante a idrogeno e nei componenti automobilistici ecologici.

- Prodotti principali: Sedili per autoveicoli, sistemi di controllo delle emissioni, sistemi interni e tecnologia delle celle a combustibile a idrogeno.

- Sito web: faurecia.com

- Vantaggi competitivi: La leadership di Faurecia nella tecnologia automobilistica verde, compreso lo sviluppo di celle a combustibile a idrogeno, la posiziona come uno dei principali attori della mobilità sostenibile.

- Capacità di produzione: Faurecia è presente in oltre 35 Paesi e impiega 110.000 persone in tutto il mondo.

- Clienti chiave: Stellantis, Volkswagen e varie case automobilistiche europee.

Conclusione

La scelta del giusto produttore di componenti auto è fondamentale per garantire la qualità del prodotto, la sostenibilità e l'innovazione tecnologica. Queste 10 aziende rappresentano alcune delle migliori al mondo in termini di tecnologia, capacità produttiva e partnership, e servono sia i mercati tradizionali che quelli dei veicoli elettrici. Poiché l'industria automobilistica continua a evolversi con tendenze come l'elettrificazione, la connettività e la guida autonoma, questi produttori sono in grado di guidare e supportare la prossima generazione di veicoli. Se un'azienda è alla ricerca di soluzioni ecologiche, di sistemi avanzati di assistenza alla guida o di componenti di alta qualità per la trasmissione, questo elenco fornisce una panoramica completa dei principali fornitori a livello mondiale.

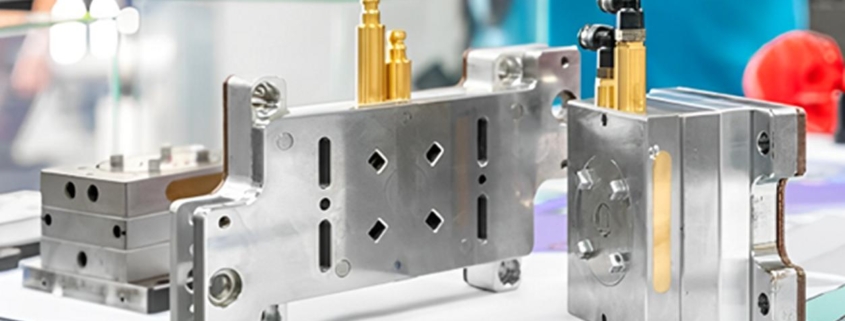

Se state cercando stampaggio a iniezione per il settore automobilistico componenti dalla Cina, benvenuti a Sincere Tech.