TPE overspuiten

Nu is het tijd om thermoplastische elastomeren (TPE's) te gaan overspuiten. TPE's zijn van oudsher gebruikt om rubber te vervangen, maar nieuwe trends in de consumentenmarkt hebben het idee van overspuiten een feit gemaakt in de bedrijfswereld. De vraag en de trends op de consumentenmarkt groeien voor een beter ergonomisch gevoel en een betere tastzin, grip, uiterlijk, bescherming tegen schokken, scheiding van trillingen en isolatie. Ontwerpers van consumentenproducten stellen de norm waaraan materiaalproducenten moeten voldoen door met oplossingen te komen die er goed uitzien, goed aanvoelen en goed werken in veeleisende eindgebruikerstoepassingen.

Dit essay gaat over TPE overmolding technologie in algemene termen en als een groep materialen die kunnen worden gebruikt om ontworpen oplossingen te maken voor deze altijd groene trend. Wat harde substraten betreft, zijn polypropyleen (PP), polyethyleen (PE), polystyreen (PS), high impact polystyreen (HIPS), polyfenyleenoxide (PPO), glycolgemodificeerd polyethyleentereftalaat (PETG), acrylonitril-butadieen-styreen (ABS) en semikristallijne polaire kunststoffen zoals polyester (PET, PBT) en polyamide (Nylon 6, Nylon 66) enkele voorbeelden. Nieuwe technologieën voor het mengen en verenigen van materialen hebben het mogelijk gemaakt om producten te maken die op deze verschillende substraten kunnen worden overgespoten.

Voor TPE dat wordt omspoten op harde oppervlakken zijn veel dingen heel belangrijk. Het eerste en belangrijkste is de keuze van het type TPE dat werkt op de stijve ondergrond. Ook belangrijk zijn het omspuitproces (zoals insert of 2K Moulding), het type machine, de procescondities, hoe het materiaal wordt voorbereid, het ontwerp van het onderdeel en het ontwerp van de matrijs. Unieke materiaaltechnologieën, nieuwe onderdeel- en gereedschapontwerpen en verbeteringen in overmoldingtechnologieën houden de gemoederen van ontwerpers bezig, zodat ze kunnen voldoen aan de voortdurend groeiende behoefte van consumenten aan comfort, een goed uiterlijk en toegevoegde waarde.

TPE Overmolding Technologie

TPE Overspuiten spuitgieten gebruikt om een materiaal (Over-Mold) op een ander materiaal (Substrate) te leggen. Het overgietmateriaal moet aan het substraat hechten op een manier die lang meegaat bij het eindgebruik en goed werkt. Overgieten maakt lijmen en primers overbodig om TPE's aan harde materialen te hechten. Overmolding technologie geeft ontwerpers meer vrijheid, verlaagt de productiekosten en maakt het makkelijker om dingen te maken. Multiple Material Moulding en Insert Moulding zijn de twee belangrijkste manieren van overspuiten.

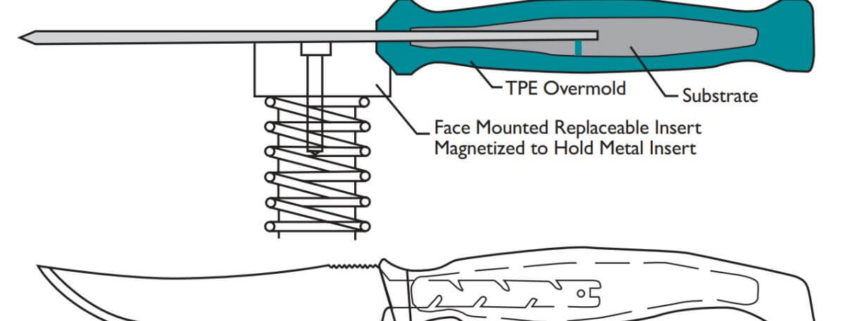

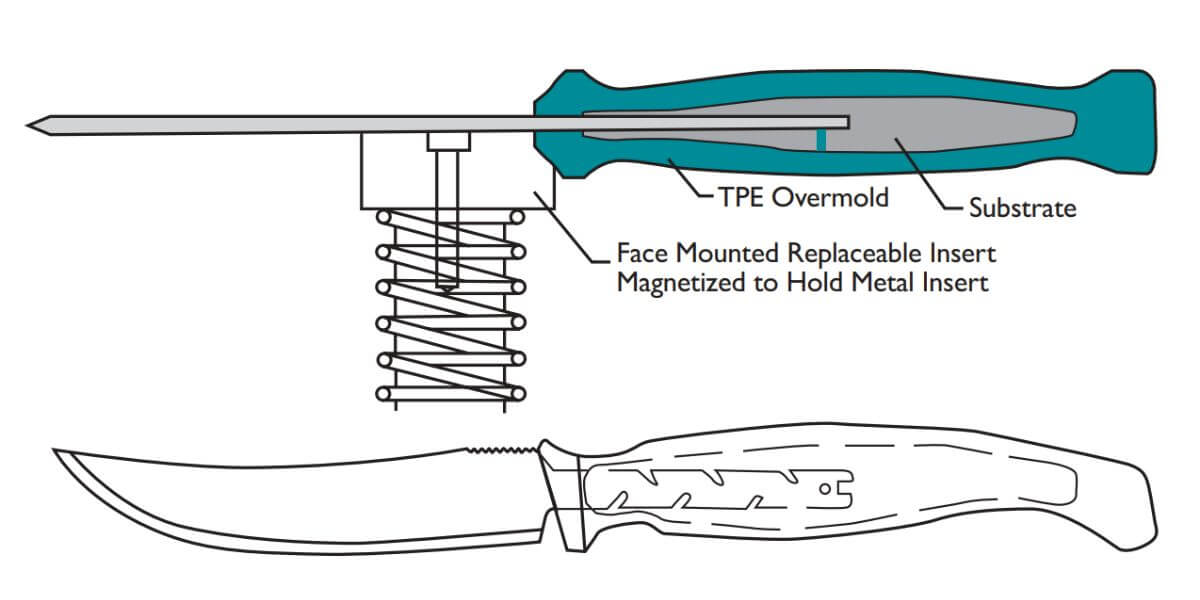

Spuitgieten met meer dan één materiaal wordt ook wel meerkleurig of tweesnijdend spuitgieten genoemd. Figuur 1 toont het soort gereedschap dat wordt gebruikt. Ze hebben twee of meer injectie-eenheden. De armen van de injectiemachine kunnen zo worden ingesteld dat ze parallel aan elkaar of haaks op elkaar staan. Er zijn twee sets gaten in de matrijs. De ene set vormt het basismateriaal en de andere set vormt het bekledingsmateriaal.

Het spuitgietproces met twee schoten bestaat uit twee stappen. De eerste stap is dat het eerste vat de reeks gaten van het substraat vult. Zodra het substraat is afgekoeld, wordt de matrijs geopend en wordt de kant die kan worden bewogen 180° gedraaid zonder dat het substraat uit de matrijs komt. Vervolgens wordt de mal gesloten en wordt het overgietmateriaal in het tweede vat geïnjecteerd. De tweede helft van de mal wordt opgevuld aan de kant die stil blijft staan. Als het overgietmateriaal aan beide zijden van het onderdeel gevormd moet worden, kan de matrijs de onderdelen tussen twee sets gaten bewegen in plaats van te draaien.

Roterende plaatmachines vs. roterende matrijsmachines: Een roterende plaat op het tweede deel van de pers is soms ingebouwd in de machine om hem te laten draaien. Wanneer een roterende plaat vier keer afzonderlijk wordt gebruikt, worden meestal matrijshelften gebruikt die erop gemonteerd zijn. Soms is de rotatie ingebouwd in het gereedschap zelf en zijn er slechts twee matrijshelften, maar vier sets matrijsgaten.

Bewegen: Het gereedschap in het Core-proces heeft een bewegend deel dat wordt aangedreven door hydrauliek of lucht. Nadat het eerste substraat is geïnjecteerd en de tijd heeft gekregen om af te koelen, wordt een matrijsdeel teruggetrokken, waardoor er ruimte ontstaat voor het TPE-overmoldmateriaal. De TPE wordt dan ingebracht, meestal vanaf de kant van het gat dat zichtbaar is wanneer het inzetstuk wordt teruggetrokken. Deze methode heeft snellere cyclustijden, meer cavitatie en betere machineprestaties. Het enige probleem is dat er maar een constante dikte TPE gebruikt kan worden.

Insert Molding-insert overmolding

Insert molding is een van de vormen van overmolding. Bij insert molding wordt een hard plastic substraat of een metalen onderdeel dat al gegoten is, door een robot of een persoon in het gat geplaatst (Afbeelding 2). Het tweede materiaal, dat "overmould" wordt genoemd, wordt aan één kant van het inzetstuk of om het geheel aangebracht. Voor het spuitgieten worden standaard spuitgietgereedschappen gebruikt.

Draaien of verplaatsen? Tafelvormen: Een horizontale injectie-eenheid of een robot wordt gebruikt om een substraat vorm te geven of een insert in de tweede caviteit te plaatsen in de eerste positie. De tafel beweegt of draait naar het volgende station, waar een andere horizontale of verticale injectie-eenheid wordt gebruikt om de TPE in te brengen. Je kunt een hot sprue gebruiken of de runner op de splijtlijn leggen. Een derde draai van de tafel van de roterende eenheid stuurt het naar een "uitlaadstation", waar het afgewerkte tweedelige onderdeel wordt uitgeworpen.

TPE Overspuitproces

Welke van de mogelijke processen en matrijsontwerpen gebruikt moet worden, hangt af van het gekozen materiaal, de arbeidskosten, de beschikbare gereedschappen en machines en de economische aspecten van het maken van veel matrijzen. Als het insert geen thermoplast is, moet insertgieten worden gebruikt. Als je maar een kleine hoeveelheid van het plastic of metalen substraat nodig hebt, de kosten van lokale arbeid laag zijn en je de kosten van het gereedschap laag moet houden, dan moet je ze met de hand plaatsen. Voor grotere hoeveelheden werk kun je pendelgereedschap gebruiken. Robotisch geplaatste wisselplaten en draaitafelgereedschappen kunnen gebruikt worden als de hoeveelheid werk die gedaan moet worden de kosten rechtvaardigt. Als je veel onderdelen moet maken of als de arbeidskosten hoog zijn waar je woont, dan zijn tweemateriaal spuitgietmachines het beste voor kunststof substraten. Voor de hoogste productieaantallen en de mooiste onderdelen zijn hotrunnersystemen met klepafsluiters het beste.

Overwegingen bij het ontwerp van overspuitdelen

Er zijn veel verschillende onderdelen bij het ontwerpen van overmoldings en in dit artikel worden enkele algemene dingen besproken waar je rekening mee moet houden.

Als het gaat om materialen, hebben hechtbare TPE's strengere regels dan gewone TPE's. Hetzelfde geldt voor het maken van onderdelen. Bij het ontwerpen van tweedelige onderdelen moet je nadenken over hoe de twee verschillende flexibele materialen zullen krimpen, wat anders is dan bij het ontwerpen van eendelige onderdelen. Beide hebben hun eigen gate- en runnersystemen die moeten worden aangepast op basis van de eigenschappen van het gebruikte materiaal.

Voor de beste cyclustijd moeten de dunne wanden van de basis en de overmold zo gelijk mogelijk zijn. In de meeste overmoldsituaties zullen wanden met een dikte tussen 1 mm en 3 mm goed aansluiten. Als het onderdeel dikke gebieden nodig heeft, moeten die worden uitgeboord om te voorkomen dat het onderdeel te veel krimpt en om de cyclustijd en het gewicht te verminderen. Om vloeiproblemen zoals terugvulling en gasinsluitingen te vermijden, moeten veranderingen in de wanddikte langzaam worden doorgevoerd. Het toevoegen van cirkels (minstens 0,5 mm) aan scherpe hoeken kan helpen om de spanning in dat gebied te verlagen. Diepe donkere zakken of ribben die niet geopend kunnen worden, moeten vermeden worden. Lange trekken moeten een draft van 3 tot 5 graden hebben om de bal eruit te laten komen. Diepe ondersnijdingen kunnen worden gemaakt met over-mold compounds, maar alleen als er een voorgevormde kern wordt gebruikt bij het openen van de mal, het onderdeel geen scherpe randen heeft en het elastomeer mag buigen als het uit de mal komt.

Bij het spuitgieten krimpen de meeste TPE-compounds redelijk in de vloeirichting, maar niet veel als ze in de dwarsrichting worden gegoten. Hierdoor kan het overgietmateriaal meer krimpen dan het substraat wanneer het onderdeel uit de matrijs wordt gehaald. Dit kan er dan voor zorgen dat het substraatdeel kromtrekt of krimpt, meestal in de richting van de vloei van het overspuitmateriaal. Dit is vooral het geval bij onderdelen waarbij het substraat dunner is dan de overmold of waarbij een substraatmateriaal met een lage stijfheid wordt gebruikt. Dit kan gedeeltelijk worden verholpen door basismaterialen met een hogere modulus te gebruiken en verstijvingsribben aan het substraat toe te voegen. Het helpt ook om dunnere lagen te gebruiken en een overmoldkwaliteit met een lagere hardheid. De poort verplaatsen om het stromingspatroon van de TPE te veranderen kan ook helpen.

De Shore hardheid, de weerstand van een materiaal om ingedeukt te worden op een gegoten plaat met een minimale dikte van 6,3 mm (ASTM D2240), wordt gebruikt om TPE-materialen te meten. Een voorwerp met een lagere hardheid voelt zachter aan aan de buitenkant, zelfs als het even dik is. Maar omdat overspuiten meestal alleen gebeurt op de dunne huid van TPE, heeft de harde basis eronder invloed op hoe zacht het aanvoelt. Als dit aan een hardheidstest wordt onderworpen, zal een kleinere inlage laten zien dat het gesteente harder is, zelfs als de huid zacht is. Als de rubberen overmold aan beide zijden van de onderdelen moet komen (A en B), moeten twee materiaalmallen worden gebruikt die kunnen bewegen tussen de matrijsdelen.Om een gladde laag op een onderdeel of de hele zijkant van een eenvoudig onderdeel te maken, moeten twee materiaalmallen met bewegende kernen worden gebruikt. De uitvoersnelheid kan erg hoog zijn, afhankelijk van hoe dik de wanden van het elastomeer en het substraat zijn.

Hoe TPE blijft kleven aan technische thermoplasten

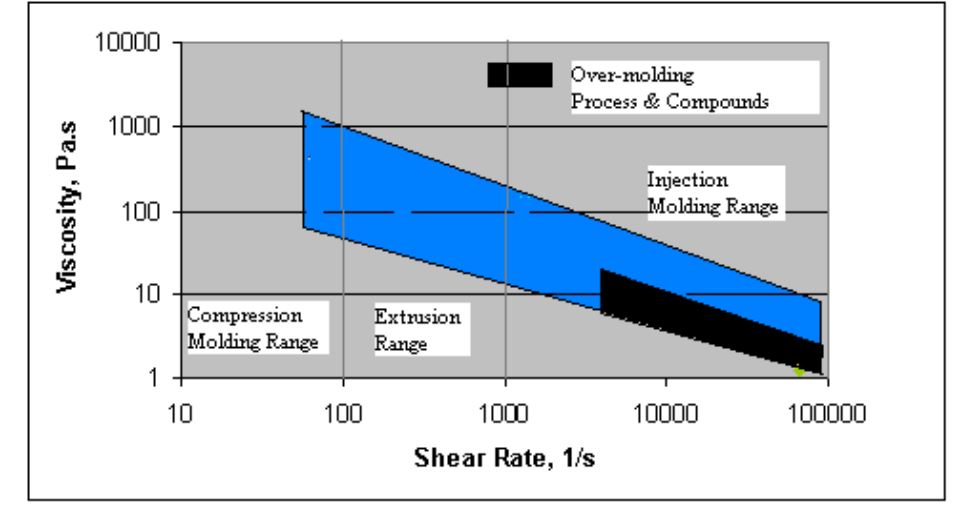

Er zijn veel dingen die kunnen veranderen hoe goed hard technisch kunststof en zacht rubber aan elkaar kleven. Om specifieke relaties tussen materialen op te bouwen, is het belangrijk dat de oppervlakte-energieën van beide gelijk zijn. Het vermogen van TPE om aan een oppervlak te kleven is een andere belangrijke factor. Om bepaalde reacties tussen de TPE en het substraat te laten plaatsvinden, moeten ze heel dicht bij elkaar zijn en moet het oppervlak nat zijn. De manier waarop de TPE's theologiseren, zoals weergegeven in afbeelding 3, bepaalt hoe ze nat worden. Overspuitbare materialen hebben geen erg hoge viscositeit. Ze zijn ook gevoelig voor afschuiving en vertonen afschuifverdunningsgedrag.

Onderstaande afbeelding laat zien dat de viscositeit aan de onderkant van het bereik ligt wanneer de stroomsnelheid hoog is. Dit helpt de TPE om dunwandige gebieden op te vullen die vaak voorkomen bij overspuiten.

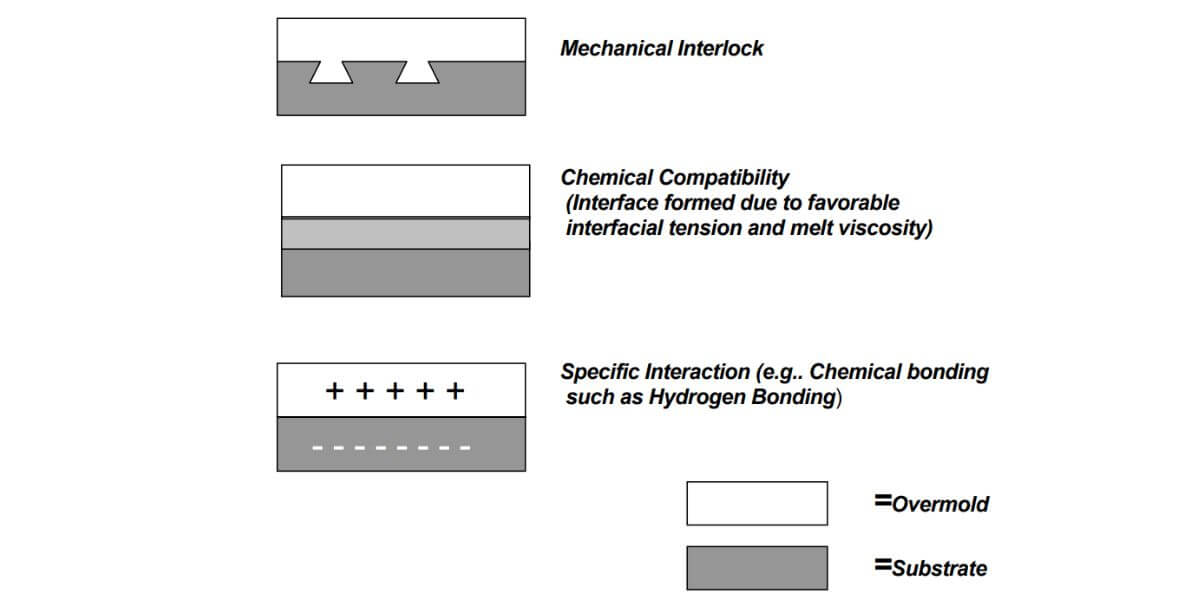

De chemie van de TPE en het type industriële kunststof hebben een groot effect op hoe goed het nat wordt. Naast de hechtingseigenschappen spelen ook de diffusie en visco-elastische eigenschappen van het elastomeer een rol. Het punt waar de TPE en het stijve substraat elkaar raken is erg belangrijk voor zowel de hechtsterkte als het type falen, dat cohesief (C) of adhesief (A) kan zijn. Bij het zoeken naar tekenen van een sterke hechting, wordt meestal gedacht dat het cohesieve systeem de beste manier is om dit vast te stellen. Maar bij een zwakke TPE met slechts een matige hechtsterkte kan het lijken alsof de verbinding sterk is. Soms is er sprake van een goede hechting, zelfs als de lijm het laat afweten. Er zijn drie soorten processen bij het contact die kunnen helpen om het stijve substraat en het zachte thermoplastische elastomeer aan elkaar te laten kleven. Deze zijn te zien in de onderstaande afbeelding.

Het ontwerp maakt de mechanische verbinding mogelijk. Er wordt geen echte verbinding gemaakt tussen de twee oppervlakken, maar elke TPE werkt in dit geval. De tweede manier werkt omdat het substraat en het overmolding TPE-materiaal chemisch compatibel zijn. Chemische compatibiliteit is gebaseerd op de oppervlakte-energieën, die verband houden met hoe goed het substraat en de TPE aan elkaar kleven. Als de gietmethode en de temperatuur goed zijn, kan er een interface ontstaan waarbij de moleculen van de basis en de overmold zich vermengen. Je kunt een interface maken met een styreen TPE of een olefinisch TPE dat op polyethyleen als basis is gegoten. De derde manier kan worden ingebouwd in de TPE. Het hechtingsproces bestaat uit specifieke polaire interacties of chemische reacties tussen de groepen van het TPE en het stijve substraat.

Een "90 graden Peel Test" kan worden gebruikt om uit te vinden hoe sterk de hechting is tussen de TPE en de industriële kunststof. We hebben de ASTM D903-methode voor kunststoffen gewijzigd om te testen hoe goed zacht TPE aan hard thermoplastic hecht. Voor de tests wordt een gegoten basis gebruikt met daarop een TPE huidinzetstuk. Een Instron spanningstester wordt gebruikt om een strook TPE van een inch breed in een rechte hoek ten opzichte van de basis te snijden en te trekken. Deze wordt vastgezet op het wiel zodat de hoek van 90 graden hetzelfde blijft terwijl er aan het rubber wordt getrokken. De adhesiesterkte wordt bepaald door hoe hard het is om het elastomeer van de basis weg te trekken. Deze kracht is meestal meer dan 2 inch. Het rubber wordt in twee groepen verdeeld op basis van of het faalt door adhesief falen (A) of cohesief falen (C). Plakfalen betekent dat er geen TPE-residu achterblijft op het materiaal. De gegeven cijfers zijn het gemiddelde van drie verschillende onderzoeken naar hechting. Omdat de klant een bepaald niveau van hechting wil, hebben we besloten dat een hechtingsgetal hoger dan 12 pli goed genoeg is.

Vandaag de dag is er een enorme belangstelling voor het overspuiten van TPE's op harde substraten, vooral voor marktproducten die zacht moeten aanvoelen. Nieuwe TPE's worden op steeds meer substraten overgespoten. Dit geeft ontwerpers meer ontwerpvrijheid en de kans om hun producten te laten opvallen in een markt vol "me-too" kopieën.

VDA's zijn erg beroemd omdat ze helpen bij de verkoop op het verkooppunt. Mensen hebben tegenwoordig een enorme keuze aan producten in winkels en bedrijven die producten maken, willen dat hun producten opvallen. Er zijn veel goede redenen om een product met een TPE te kiezen overspuiten oppervlak, zoals nieuwe kleuren, texturen, patronen en comfort. Voor veel mensen voelt een "warme" zachte aanraking beter dan een hard plastic gevoel. En dingen die eruit zien en aanvoelen als rubber worden vaak als waardevoller beschouwd. Mensen zijn slimmer in het vinden van producten die beter passen bij hun lichaam en die trillingen verminderen nu ze meer weten over ergonomie en de toename van overbelastingsblessures aan gewrichten. Overmolded TPE's kunnen ook nuttig zijn voor andere dingen dan gevoel en bruikbaarheid. Enkele voorbeelden zijn het bieden van een veilige, sterke grip in natte omgevingen, het waterdicht maken van pakkingen en afdichtingen, ingegoten "bumpers" om te beschermen tegen schokken en vroegtijdig breken te voorkomen, en het verminderen van trillingen.

Plaats een Reactie

Meepraten?Draag gerust bij!