Lumea rapidă actuală se învârte în jurul inovației. Întreprinderile și inventatorii trebuie să fie în măsură să transforme ideile în produse concrete într-un timp scurt. Aici intervine serviciul de prototipare rapidă; prin prototipare rapidă, proiectantul și inginerii pot crea un model real al ideii lor înainte de a se angaja pe deplin în producție. Acest serviciu economisește timp, reduce costurile și îmbunătățește calitatea produselor.

Printre elementele acestui proces, utilizarea serviciilor de prototipuri rapide este unul dintre ele. Aceste servicii facilitează transformarea conceptelor web în produse reale. Aceste servicii sunt necesare pentru un antreprenor sau o companie. Prototiparea rapidă permite dezvoltarea de prototipuri care pot fi, de asemenea, utilizate pentru a testa designul și pentru a identifica defectele și a le corecta într-un timp minim.

Ce este prototiparea rapidă?

Prototiparea rapidă este o tehnologie care permite designerilor să dezvolte un model fizic al unui design digital într-un interval scurt de timp. Ideile pot fi transpuse în elemente reale prin intermediul unui serviciu de prototipare rapidă pentru a fi testate și perfecționate. Cu ajutorul serviciilor de prototipare rapidă, companiile pot vedea imaginea modului în care un produs va arăta și va funcționa chiar înainte de producția completă. Calitatea și precizia sunt asigurate prin aplicarea serviciilor profesionale de prototipare rapidă și capacitatea de a produce piese puternice și de calitate prin utilizarea serviciilor de prelucrare prin prototipare rapidă. Serviciul de prototipare rapidă face ca inovarea să fie rapidă, sigură și mai rentabilă.

Definiții ale serviciilor de prototipare rapidă

Prototiparea rapidă este tehnologia care se aplică pentru a crea foarte rapid modele 3D cu ajutorul fișierelor CAD (Computer-Aided Design). În procesul de proiectare, este necesar un serviciu de prototipare rapidă. Acesta ajută la îmbunătățirea inovației, la proiectarea produselor și la reducerea termenelor de execuție.

Toate serviciile de prototipuri rapide pot fi de diferite tipuri. Acestea includ scule și fixare, piese de producție de volum redus, printre altele. Imprimarea tridimensională a prototipurilor din ceară pierdută (LW) este o tehnologie care poate fi utilizată în prototipare.

Un exemplu ar fi un prototip al unui nou echipament de apărare de către o companie de inginerie, care poate fi un prototip fabricat prin intermediul unui așa-numit serviciu de prototipare rapidă. Aceștia oferă furnizorului un fișier de specificații care este cuprinzător sub forma unui fișier CAD. FDM poate fi utilizat pentru a dezvolta un prototip în doar câteva ore sau zile. Acest lucru este mult mai rapid decât producția tradițională care ar putea dura săptămâni.

Serviciile profesionale de prototipare rapidă pot fi utilizate de companii pentru a obține acces la prototipuri de înaltă calitate care pot fi utilizate în testare și vizualizare. Serviciile de prelucrare rapidă a prototipurilor pot fi, de asemenea, utilizate în cazuri de precizie și rezistență. Acestea pot fi găsite aplicabile în cazurile în care inventatorii, artiștii, inginerii și contractorii din industria de apărare au nevoie de modele care funcționează sau de ajutoare vizuale rapide.

Procesul de prototipare rapidă

Prototiparea rapidă va ajuta la transformarea ideilor în modele reale și experimentale într-un timp foarte scurt. Pentru a fi precis și eficient, un serviciu de prototipare rapidă are un set de pași care sunt respectați.

Proiectarea modelului

Primul este crearea unui design digital cu ajutorul software-ului CAD. Acesta este fișierul, care reprezintă o schiță pentru un prototip cu ajutorul serviciilor de prototipuri rapide. Modelul care este dezvoltat va fi capabil să ofere rezultate precise datorită designului adecvat.

Selectarea materialelor

Este important să alegeți materialul potrivit. Utilizarea așa-numitelor servicii profesionale de prototipare rapidă se bazează pe selectarea de materiale plastice, metale, compozite sau ceramică, în funcție de nevoile proiectului.

Construirea prototipului

Cu ajutorul metodelor relevante, prototipul este dezvoltat. Restul utilizează imprimarea 3D, iar unele pot fi fabricate cu ajutorul serviciilor de prelucrare prin prototipare rapidă, atunci când piesele sunt precise sau solide.

Testare și evaluare

După construcție, prototipul este testat cu privire la funcționalitate, potrivire și rezistență. Unul dintre servicii este prototiparea rapidă, care ar ajuta la efectuarea de ajustări rapide pentru un design mai bun.

Finalizare și rafinare

Prototipul este redus la specificații după ce a fost testat. Producția sau prezentarea modelului final trebuie să fie pregătită cu ajutorul serviciilor profesionale de prototipare rapidă.

Așa-numitele servicii de prototipare rapidă permit economisirea timpului, reducerea costurilor și punerea în practică a ideilor cu un efort minim după un astfel de proces.

Aplicație Inovația în proiectare reflectă progresul continuu al oricărui produs sau serviciu

În inovarea în materie de design, prototiparea rapidă joacă un rol important. Acesta din urmă este așa-numitul serviciu de prototipare rapidă care permite designerilor să creeze modele într-un timp foarte scurt și să testeze ideile noi într-un interval scurt de timp. Acest lucru ajută la reducerea erorilor și la îmbunătățirea calității produselor.

Testarea conceptelor noi

Așa-numitele servicii de prototipuri rapide permit, de asemenea, designerilor să transforme ideile în modele reale. Acest lucru permite echipelor să vadă, să simtă și să experimenteze ideile până la producția completă.

Îmbunătățirea designului produselor

Serviciile profesionale de prototipare rapidă sunt aplicate pentru a perfecționa designul pe un teren de testare și feedback. Presupunând modificări mici, este posibil să le implementați într-un timp destul de scurt pentru a economisi timp și costuri.

Accelerarea dezvoltării

Serviciile de prelucrare rapidă a prototipurilor sunt, de asemenea, mai rapide decât cele convenționale în realizarea de piese complexe și chiar prototipuri funcționale. Acest lucru face procesul de inovare mai ușor.

Explorare creativă: Sprijin

Este un serviciu care va permite inventatorilor, inginerilor și artiștilor să testeze mai multe idei prin dezvoltarea unui serviciu de prototipare rapidă. Această flexibilitate încurajează capacitatea de a produce soluții noi și produse finale de înaltă calitate.

Companiile pot fi mai inovatoare, mai puțin riscante și pot produce produse care să îndeplinească cerințele pieței prin intermediul serviciilor de prototipuri rapide.

Un tabel tehnic al diferitelor metode de prototipare rapidă

| Metoda de prototipare | Tipul de material | Rezoluția stratului (mm) | Viteza de construcție (cm³/hr) | Cost tipic per piesă ($) | Rezistență (% din produsul final) |

| Modelarea prin depunere fuzibilă (FDM) | ABS, PLA | 0.1 - 0.3 | 15 - 25 | 50 - 200 | 60 - 70 |

| Stereolitografie (SLA) | Rezină fotopolimerică | 0.025 - 0.1 | 8 - 15 | 80 - 300 | 50 - 65 |

| Sinterizare selectivă cu laser (SLS) | Nylon, PA12 | 0.05 - 0.15 | 10 - 20 | 100 - 400 | 80 - 90 |

| Modelarea cu jeturi multiple (MJM) | Rezină | 0.016 - 0.03 | 5 - 10 | 150 - 500 | 55 - 70 |

| Fabricarea obiectelor laminate (LOM) | Hârtie, plastic, metal | 0.1 - 0.3 | 20 - 40 | 60 - 250 | 40 - 60 |

| Prelucrare CNC | Aluminiu, oțel inoxidabil | 0.01 - 0.05 | 5 - 15 | 200 - 1000 | 90 - 100 |

Note:

Rezoluția stratului: O grosime minimă a unei caracteristici care poate fi imprimată/mașinată în mod fiabil.

Viteza de construcție: volumul de material (aproximativ) care este tipărit pe oră

Putere: procent care este aproape de partea produsului final.

Clienții ideali ai serviciilor de prototipare rapidă

Prototiparea rapidă poate fi de ajutor pentru mulți profesioniști. Serviciul de prototipare rapidă poate ajuta, de asemenea, pe toată lumea în situațiile în care este necesar să se realizeze ideile în modele reale, testabile într-o perioadă scurtă de timp.

Inventatori și oameni de afaceri

Serviciile de prototipuri rapide sunt benefice pentru întreprinderile nou-înființate și inventatori, deoarece aceștia nu trebuie să suporte costuri mari de producție pentru a crea astfel de prototipuri. Acest lucru ajută la experimentarea și atragerea investitorilor.

Ingineri și proiectanți

Servicii profesionale de prototipare rapidă: Acestea sunt serviciile care ajută inginerii și designerii de produse să dezvolte prototipuri corecte și funcționale. Acest lucru ajută la îmbunătățirea proiectelor și la reducerea greșelilor în producție.

Profesioniști și artiști imaginativi

Acest lucru este posibil cu ajutorul unui așa-numit serviciu de prototipare rapidă, care permite artiștilor sau altor persoane din domeniul creativ să dea viață ideilor lor. Prototipurile oferă o reprezentare vizuală care poate fi aplicată în planificare, prezentări sau expuneri.

Contractori în industrie și apărare

Serviciile de prelucrare ale serviciilor de prototipare rapidă sunt foarte solicitate de companiile industriale sau militare pentru a furniza componente de înaltă calitate care sunt durabile, mai precise și funcționale. Acest lucru crește rata de dezvoltare și testare.

Instituții de învățământ

Serviciile de prototipare rapidă sunt aplicate în școli și universități pentru a-i învăța pe studenți cum se realizează procesele de proiectare, inginerie și producție. Acest lucru face posibilă furnizarea de educație practică cu ajutorul modelelor reale.

Acești utilizatori vor avea posibilitatea de a economisi timp, bani și de a îmbunătăți calitatea generală a proiectelor lor prin încorporarea unui serviciu de prototipare rapidă.

Servicii de prototipare rapidă la nivel profesional

Calitatea este un aspect al selectării unui furnizor de servicii. Un serviciu profesionist de prototipare rapidă garantează că modelul dvs. este impecabil și eficient. Aceste servicii dispun de înaltă tehnologie, cum ar fi imprimarea 3D, prelucrarea CNC și tăierea cu laser. Materialele, toleranțele și complexitatea designului sunt mai bine cunoscute de profesioniști. Veți fi chiar siguri că produsul dvs. va fi cât se poate de calitativ cu ajutorul așa-numitelor servicii gratuite de prototipare rapidă oferite de profesioniști.

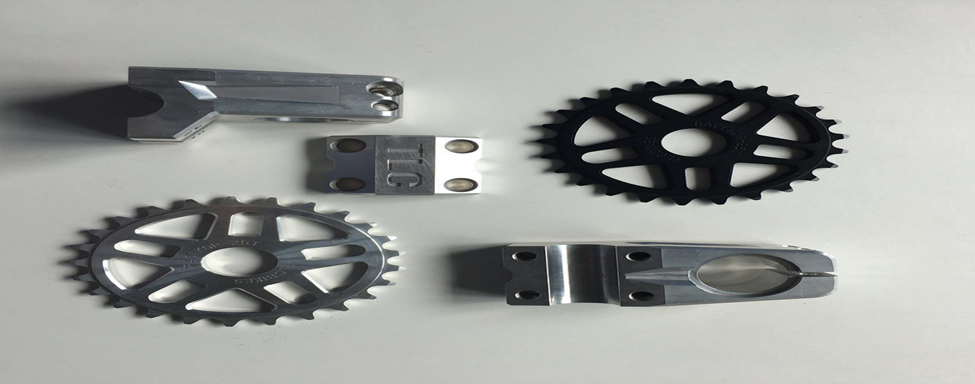

Contribuția serviciilor de prelucrare pentru prototipuri rapide

Alte modele nu pot fi pur și simplu imprimate 3D. Odată cu acestea vin și serviciile de prelucrare prin prototipare rapidă, care pot fi efectuate pe metale, materiale plastice și compozite. Acestea sunt capabile să ofere precizie, pe lângă excelența pe care prototiparea tradițională ar putea să nu o ofere. În cadrul acestor servicii, se poate garanta că prototipul dvs. va fi produsul real. Integrarea serviciilor de prelucrare a prototipurilor rapide cu alte procese de prototipare care produc cele mai optime rezultate nu este neobișnuită în majoritatea companiilor.

Care sunt elementele esențiale semnificative în procedura tehnică fundamentală de prototipare rapidă?

Crearea unui design digital

Primul pas în procesul de prototipare rapidă ar fi un design elaborat asistat de calculator într-un program CAD. Acesta este schița prototip a acestui design. Un așa-numit serviciu de prototipare rapidă este apoi utilizat pentru a accesa fișierul, ceea ce permite parcurgerea întregului proces în direcția corectă.

Alegerea materialului potrivit

Selectarea materialului adecvat este esențială. Serviciile profesionale de prototipare rapidă pot face recomandări cu privire la material, în funcție de rezistență, flexibilitate și durabilitate. Alegerea corectă ar asigura că comportamentul prototipului imită produsul final.

Construirea prototipului

Prototipul este apoi dezvoltat prin intermediul serviciilor de prototipuri rapide. Acestea pot fi printare 3D, turnare sau prelucrare, în funcție de metoda care urmează să fie aplicată. Cele mai importante sunt piesele de înaltă precizie sau metalice și serviciile de prelucrare rapidă a prototipurilor.

Testare și evaluare

Odată creat prototipul, acesta este testat în ceea ce privește funcționalitatea și acuratețea designului. Ajustările și îmbunătățirile pot fi efectuate într-o perioadă scurtă de timp prin intermediul unui serviciu de prototipare rapidă și se poate trece la producția la scară largă.

Finalizare și rafinare

Prototipul este îmbunătățit în continuare pe baza rezultatelor testării. Serviciile profesionale de prototipare rapidă asigură că modificările care au fost introduse sunt introduse în mod eficient și că este dezvoltat un model stabil conceput pentru a fi utilizat în producție.

Tipuri de servicii de prototipare rapidă

Există multe tipuri diferite de abordări ale serviciilor de prototipare rapidă. Cele două metode pot fi utilizate în funcție de necesități, materiale și nivelul de precizie. Aplicarea tipului adecvat accelerează și face ca dezvoltarea să aibă mai mult succes.

Modelarea prin depunere fuzibilă (FDM)

FDM este unul dintre cele mai populare servicii de prototipuri rapide. Acesta este dezvoltat pe baza strategiei aditive de producere a pieselor în straturi de tip termoplastic. De asemenea, este rapidă, ieftină și se aplică atât modelelor cu detalii mici, cât și celor cu detalii medii.

Stereolitografie (SLA)

SLA funcționează cu ajutorul unui laser pentru solidificarea rășinii lichide. Utilizarea SLA în realizarea prototipurilor fine este comună în cadrul serviciilor de prototipare rapidă SAW Professional. Acesta generează suprafețe curbe și modele precise care pot fi puse în practică și prezentate.

Sudare selectivă cu laser (SLS)

În SLS, materialele pulverulente sunt topite cu ajutorul unui laser. Metoda permite serviciilor de prelucrare a prototipurilor rapide să producă piese durabile și funcționale. SLS poate fi utilizat pentru testarea atât a proprietăților mecanice, cât și a loturilor mici de funcționalitate.

Modelarea cu jeturi multiple (MJM)

Un prototip este creat prin acoperirea materialelor create de MJM. Acesta poate capta geometria corectă și poate produce geometrii bogate. MJM se aplică în principal modelelor vizuale și proiectelor complexe prin intermediul unui serviciu de prototipare rapidă.

ceară pierdută Fabricarea obiectelor laminate (LOM)

LOM este un proces de construire a prototipurilor printr-o serie de straturi de materiale. Serviciile de prototipuri rapide LOM se potrivesc pieselor mari și proiectelor structurale complexe. Este rentabil în ceea ce privește validarea timpurie a structurilor.

Diferitele tipuri de servicii de prototipare rapidă sunt avantajoase. Cu ajutorul profesioniștilor, este posibil să alegeți cea mai potrivită modalitate de a economisi timp și de a crea prototipuri de înaltă calitate.

Beneficiile prototipurilor rapide

Timpul este un aspect extrem de important în dezvoltarea produselor. Serviciile de prototipuri rapide sunt modele care sunt dezvoltate rapid. Acum aveți posibilitatea de a testa, modifica și îmbunătăți modelele în câteva zile, spre deosebire de lunile anterioare. Acest lucru limitează dezvoltarea generală a produsului. În plus, un prototip va ajuta la vânzarea unei idei investitorilor, clienților sau membrilor echipei. Aceștia pot privi, atinge și chiar înțelege pe deplin ideea dumneavoastră.

Celălalt punct forte este economia. Ar putea fi costisitor să ai un model de producție complet. Prototiparea va garanta că erorile sunt detectate în timp util. Companiile economisesc costurile generate de efectuarea unor revizuiri costisitoare într-o etapă ulterioară. Una dintre modalitățile inteligente de inovare este utilizarea serviciilor de prototipuri rapide, care este un instrument rentabil.

Semnificația serviciilor profesionale

Nu toate prototipurile sunt egale. Aceștia oferă servicii de prototipare rapidă utilizând servicii profesionale de prototipare rapidă care sunt precise și de înaltă calitate. Profesioniștii se asigură că există dimensiunea corectă, selectarea materialelor și testarea. Cantitatea de experiență este deosebit de importantă în cazul proiectelor complexe sau al produselor cu specificații foarte restrictive. Cu ajutorul lor, trecerea prototipului în producție se face fără probleme.

Funcționarea serviciilor de prelucrare a prototipurilor rapide

Tehnică științifică: cum să proiectați o nouă componentă mecanică. Se poate avea un model 3D care este generat de calculator. Dar pentru a fi exercitată viața, aveți nevoie de o piesă. Aici intervin serviciile de prelucrare a prototipurilor rapide. Prelucrarea permite producerea de piese metalice și din plastic de înaltă rezistență într-un timp scurt. Puteți face experimente cu mișcarea, rezistența și asamblarea înainte de producția în masă. Cea mai bună modalitate este să integrați serviciile de prelucrare pentru prototipuri rapide cu alte metode.

Care sunt capacitățile majore pe care o persoană ar trebui să le ia în considerare atunci când selectează un furnizor de servicii de prototipare rapidă?

Unul dintre principalii factori de succes în crearea prototipurilor este furnizorul relevant. Nu toți furnizorii de serviciu de prototipare rapidă sunt la fel de bune, rapide sau pricepute. Cele mai importante capacități de luat în considerare sunt următoarele:

Expertiză și experiență

Se așteaptă ca acesta să ofere ani de experiență în sfera serviciilor profesionale de prototipare rapidă. În proiectare, experții sunt conștienți de materiale, toleranțe și complexități, astfel încât să existe prototipuri funcționale și corecte.

Tehnologie și echipamente

În prezent, noile tehnologii utilizate în introducerea serviciilor de prototipuri rapide sunt imprimantele 3D, mașinile CNC și mașinile de tăiat cu laser. Serviciile de prelucrare a prototipurilor rapide sunt, de asemenea, semnificative, astfel încât să existe o anumită formă de precizie și, de asemenea, pentru a gestiona piesele complexe sau metalice.

Selectarea materialului

Este important să lucrați cu un număr mare de materiale. Serviciul corect de prototipare rapidă vă poate ajuta să alegeți materiale plastice, metale sau compozite în funcție de cerințele proiectului dumneavoastră.

Viteză și timp de răspuns

Viteza furnizorului este cea mai importantă, deoarece prototiparea rapidă este un aspect care economisește timp. Serviciile de prototipuri rapide vor fi suficient de eficiente, vor reduce ciclurile de dezvoltare a produselor și vor permite ideilor dvs. să devină comercializabile mai rapid.

Calitate și acuratețe

Precizia este necesară în cazul prototipurilor care urmează să fie testate sau utilizate în planificarea producției. Serviciile profesionale de prototipare rapidă se asigură că modelele lor sunt de înaltă calitate și că acestea sunt comandate de fiecare dată.

Asistență și consultanță

Un furnizor excelent oferă îndrumare în timpul acesteia. Utilizarea serviciilor de prelucrare rapidă a prototipurilor cu ajutorul profesioniștilor asigură optimizarea proiectelor și excluderea problemelor potențiale.

O masă de prototipare rapidă a materialelor

| Material | Tip | Rezistența la tracțiune (MPa) | Rezistența la flexiune (MPa) | Densitate (g/cm³) | Utilizare tipică |

| ABS | Termoplastic | 40 - 50 | 65 - 75 | 1.04 | Prototipuri FDM, piese funcționale |

| PLA | Termoplastic | 50 - 70 | 70 - 90 | 1.24 | Prototipuri FDM, modele vizuale |

| Rezină fotopolimerică | Thermoset | 45 - 65 | 80 - 100 | 1.1 - 1.2 | SLA/MJM, modele detaliate |

| Nylon (PA12) | Termoplastic | 48 - 70 | 60 - 90 | 1.01 | Piese funcționale SLS, prototipuri durabile |

| Aluminiu 6061 | Metal | 290 | 310 | 2.70 | Prelucrare CNC, prototipuri funcționale |

| Oțel inoxidabil 316 | Metal | 520 | 550 | 8.0 | Prelucrare CNC, piese de înaltă rezistență |

| Compozit (fibră de carbon + nailon) | Compozit | 100 - 120 | 120 - 140 | 1.3 - 1.5 | Prototipuri de înaltă rezistență, teste funcționale |

| Ceramică | Ceramică | 150 - 300 | 200 - 400 | 2.0 - 3.5 | Prototipuri rezistente la căldură, electronice |

Note:

Rezistența la tracțiune: cantitatea maximă de tensiune la care poate rezista un material.

Rezistența la flexiune: tensiunea maximă înainte de o curbură sau îndoire.

Densitate: Masa/volumul unității de volum, care este important în calculul greutății.

Viitorul prototipării rapide

Tehnologia evoluează rapid. De asemenea, în zilele noastre servicii de prototipare rapidăe este mai material și mai rapid de fabricat decât a fost vreodată înainte. Inovațiile în domeniul imprimării 3D, precum și al prelucrării CNC au ca rezultat prototipuri care sunt din ce în ce mai asemănătoare cu produsele finale. Întreprinderile pot, de asemenea, să exploreze, să încerce din nou și să inoveze mai mult decât oricând înainte.

Veți menține competitivitatea produsului dvs. atunci când externalizați așa-numitele servicii profesionale de prototipare rapidă. Cu cât se realizează mai repede un prototip, cu atât mai repede se poate testa și îmbunătăți. Timpul de lansare pe piață este, de asemenea, mai scurt, iar satisfacția clienților este mai scăzută.

Materiale de prototipare rapidă

Serviciul de prototipare rapidă este foarte sensibil la selectarea materialului. Acesta afectează robustețea, rezistența și precizia prototipului. Diferitele așa-numite servicii de prototipuri rapide depind de tipul de proiect și de tipul de testare, pe baza materialelor proprii.

Materiale plastice

Materialele plastice sunt cele mai utilizate. ABS, PLA sau rășina se găsesc în mod obișnuit ca parte a FDM sau SLA. Serviciile profesionale de prototipare rapidă decid alegerea materialelor plastice utilizate în modele ușoare, rentabile și complexe.

Metale

Serviciul de prelucrare rapidă a prototipurilor are loc cu metale precum aluminiu, oțel inoxidabil sau titan, în cazul prototipurilor eficiente și puternice. Acestea sunt cele mai fine materiale care pot fi utilizate în teste mecanice și componente puternice.

Compozite

Compozitele se referă la o combinație de materiale diferite pentru a oferi rezistență și flexibilitate. Prototipurile au fost realizate folosind materiale compozite care sunt rezistente la stres și uzură și, de asemenea, precise prin intermediul unui serviciu de prototipare rapidă.

Ceramică

Alte prototipuri au avut nevoie de finisaje termodefiante sau speciale. Serviciile de prototipuri rapide sunt capabile să producă modele din materiale ceramice în modele bazate pe industria electronică, aerospațială sau specială.

Alegerea materialului corect poate asigura că un prototip livrat cu ajutorul unui serviciu de prototipare rapidă este precis, funcțional și poate fi testat sau demonstrat.

Alegerea furnizorului de servicii potrivit

Trebuie să dispuneți de un serviciu corect de prototipare rapidă. Luați în considerare experiența, tehnologia, materialele și timpul de execuție. Furnizorul local va oferi consultanță în materie de proiectare, materiale și procese. Este nevoie de colaborare și comunicare pentru a utiliza în mod adecvat serviciile de prototipuri rapide. Profesioniștii vă ajută să vă rafinați designul și să evitați erorile comune.

Servicii de prototipare rapidă Aplicații

Serviciile de acest tip nu se încadrează într-o singură industrie. Ele sunt utilizate în industria electronică de larg consum, în industria auto, aerospațială, a echipamentelor medicale etc. Serviciile de prototipuri rapide permit, de asemenea, inginerilor să testeze noi proiecte într-un loc sigur. Acestea sunt utilizate în principal în industriile de înaltă precizie, în special în prelucrarea prototipurilor rapide. Profesioniștii oferă o idee despre materiale și procese de fabricație și se asigură că prototipurile funcționează.

Sincere Tech: Partenerul dvs. de încredere pentru prototipuri rapide

Sincere Tech este un dezvoltator progresiv al așa-numitelor soluții de servicii de prototipare rapidă cu principiile de transformare a ideii în realitate. La Sincere Tech, oferim servicii de prototipare rapidă și low-cost, iar aceste servicii se potrivesc cerințelor inventatorilor, inginerilor și companiilor. De asemenea, serviciile noastre de prototipare rapidă sunt profesioniste, precise, eficiente și durabile în toate proiectele lor. Fiind echipați cu tehnologii moderne și competenți în domeniul serviciilor de prelucrare a prototipurilor rapide, ne ajutăm clienții să reducă cheltuielile, să economisească timp și să accelereze procesul de inovare. A lucra cu Sincere Tech înseamnă a avea de-a face cu o echipă bine organizată, al cărei mandat este de a dezvolta prototipuri adecvate, funcționale și inventive pentru fiecare industrie.

Concluzie

A serviciu de prototipare rapidă este utilizat pentru a transforma o idee în realitate. Companiile își pot dezvolta, testa și rafina produsele mai eficient și într-un timp mai scurt prin intermediul serviciilor de prototipuri rapide. Cu ajutorul serviciilor de prelucrare a prototipurilor rapide, sunt controlate precizia și rezistența, precum și calitatea și acuratețea.

Nu mai este o opțiune să investești în astfel de servicii pe o piață concurențială. Ele sunt necesare datorită inovării, reducerii costurilor și reducerii timpului de lansare pe piață. Reacționați rapid, adoptați un serviciu de prototipare rapidă, cooperați cu specialiști și puneți-vă în mișcare conceptele.