Industria de turnare prin injecție se extinde rapid în India și oferă servicii de producție de calitate la prețuri comparativ mai mici decât industriile din alte țări. Aceasta poate fi utilizată în industria auto, aerospațială, medicală, electronică, a ambalajelor și a bunurilor de consum, deoarece este una dintre cele mai flexibile și mai rapide metode de a produce cantități mari de piese din plastic. Companiile indiene de turnare prin injecție sunt foarte profesioniste datorită tehnologiei sofisticate și prețurilor competitive. Acestea oferă soluții cu valoare adăugată și ecologice în întreaga lume.

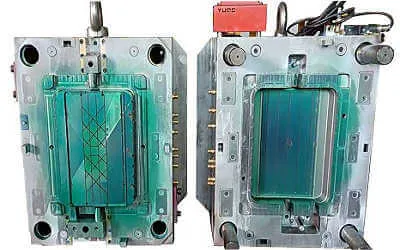

În turnarea prin injecție, un material plastic este injectat într-o cavitate a matriței și solidificat atunci când matrița este răcită. Nu se poate ca fabricarea de astăzi să fie de neimaginat fără ea, deoarece oferă unui design complex acuratețe și reproductibilitate perfecte. Fiabilitatea personalizării este mai substanțială în companiile indiene. Acestea au mașini, CAD și sisteme de automatizare actualizate.

Industria de turnare prin injecție din India se extinde cu progrese în imprimarea 3D, inteligența artificială și mașinile și echipamentele bazate pe IoT pentru cea mai bună performanță și cel mai scurt timp de răspuns. Pentru întreprinderile internaționale și pentru cele care intenționează să se lanseze în producția de mare volum și bazată pe acuratețe cu parteneri de încredere, India este încă locul de referință pentru a găsi soluții accesibile care sunt la nivelul standardelor globale. Această lucrare a subliniat faptul că întreprinderile indiene de turnare prin injecție au o bună oportunitate de a satisface nevoile globale în creștere, deoarece au adoptat durabilitatea, inovarea și eficiența.

Mai jos este lista de 10 companii de top de turnare prin injecție din India, cu o scurtă descriere a specializării, serviciilor și efectelor acestora.

1. PRIMEX PLASTICS PVT LTD

Anul înființării: 1991

Numărul de angajați: 30-100

Tip de afacere: PrimeX Plast este o companie înregistrată care oferă industriilor produse din plastic de înaltă calitate, cu valoare adăugată, prin servicii de turnare prin injecție.

Adresa: #48/1, 8th Main, 1st Cross Kariobanahalli, Peenya 2nd Stage Bengaluru, Karnataka,India

Site web și Contact

site-ul web: https://www.primexplast.com

Email: karthik@primexplast.com

Telefon: +91-8028360779

Profilul companiei

PrimeX Plast este o companie experimentată de turnare prin injecție a plasticului care oferă clienților produse personalizate din plastic de înaltă calitate pentru diverse sectoare. Ei au continuat să lucreze la diferențierea produselor, deținând multe materiale plastice pentru ambalaje, industrii și numeroase alte utilizări. Compania adoptă profesionalismul, deoarece își face produsele în concordanță cu satisfacția clienților, aplicând noi tehnologii pentru a satisface nevoile diferitelor piețe din întreaga lume, oferind produse ecologice.

Servicii

- Piese din plastic pentru automobile

- Componente din tablă

- Turnare prin injecție a plasticului

- Componente pentru centuri de siguranță auto

- Piese turnate prin injecție de plastic

- Harta site-ului

Avantaje

1. Producător de produse din materiale plastice de înaltă calitate, cu valoare adăugată și produse din materiale plastice compuse și extrudate.

2. Forțe precum tehnologia avansată oferă produsului precizie și durabilitate greu de egalat.

3. Sunt evidențiate durabilitatea sporită și produsele/serviciile ecologice inovatoare.

Contra

1. Destinat în principal cumpărătorilor industriali, prin urmare nu este foarte versatil atunci când vine vorba de clienții care își deschid mici magazine.

2. Acest lucru conduce la faptul că personalizarea duce adesea la timpi de producție mai lungi.

3. Comenzile speciale făcute pentru a satisface nevoile specifice ale clienților vor fi costisitoare, în principal pentru că societatea nu își poate permite să perceapă același preț tuturor atunci când face comenzi mai mari.

Dacă aveți nevoie de servicii de producție de turnare prin injecție a plasticului în India, vă rugăm să contactați PrimeX Plast.

2. Windsor Machines Limited

Anul înființării: 1963

Numărul de angajați: 300-400

Tip de afacere: Windsor Machines oferă produse, inclusiv utilaje de prelucrare a plasticului pentru turnare prin injecție și suflare, cu servicii internaționale.

Adresa: Plot No.5403, Phase-IV, G.I.D.C., Vatva, Ahmedabad - 382 445, Gujarat, (INDIA)

Site web și contact

site-ul web: https://windsormachines.com

Email: info@windsormachines.com

Telefon: +917935002700

Telefon: +91 2764 352700

Profilul companiei

Windsor Machines Limited oferă soluții de turnare prin injecție și produce și distribuie echipamente de prelucrare a plasticului, inclusiv extrudare de țevi și turnare prin suflare. Fiind o companie cu sediul în India, aceasta furnizează utilaje de înaltă calitate, durabile și care economisesc energie pentru mai multe industrii din întreaga lume. De-a lungul timpului, Windsor Machines a continuat să se concentreze pe aspectul tehnologic și pe satisfacerea nevoilor clienților prin furnizarea unora dintre cele mai precise soluții de inginerie, pe lângă practicarea producției durabile.

Servicii

- În industria prelucrării materialelor plastice se utilizează tipuri speciale de mașini.

- Acest segment se referă la Serviciile de instalare și configurare a hardware-ului.

- În primul și în primul rând, compania oferă servicii complete de întreținere și reparații.

- Servicii regulate, furnizarea de elemente de înlocuire, reconstrucție și îmbunătățire.

- Formare computerizată pentru operator și ingineri

- Ajutor pentru îmbunătățirea productivității utilajelor după achiziționare.

Avantaje

1. Echipamente avansate, de înaltă performanță și rentabile pentru prelucrarea plasticului.

2. În concluzie, soluții fezabile pentru diferite sectoare.

3. Identitate de marcă excelentă datorită inovațiilor și produselor ecologice.

Contra

1. Acestea nu sunt potrivite pentru întreprinderile mici din cauza investiției inițiale ridicate necesare pentru instituirea sistemului.

2. Întreținerea are uneori nevoie de personal profesionist cu experiență și educație pentru a realiza lucrările.

3. Lipsa furnizării de servicii pentru clienți, în special în unele părți ale lumii.

Dacă doriți servicii de turnare prin injecție a plasticului în India, vă rugăm să vizitați Windsor Machines.

3. Electronica Plastic Machines LTD

Anul înființării: 1992

Numărul de angajați: 150-200

Tip de afacere: EPML este un producător principal de mașini de turnare prin injecție a plasticului care oferă soluții inovatoare și competitive la nivel național.

Adresa: Pune, Maharashtra, India

Site web și contact

Website: https://www.elpml.com

Email: epml@electronicapmd.com

Telefon: +91-20-66933535

Profilul companiei

EPML este un producător indigen și lider indian de mașini de turnare prin injecție de plastic cu sediul în Gujarat. Compania noastră a fost înființată în 1992 ca Electronica Plastic Machines Limited. EPML a fost întotdeauna sinonim cu inovația și calitatea. Am fabricat primele mașini din India bazate pe microprocesor și sisteme de pompe cu angrenaje cu servomotoare. Sediul central al EPML din Pune oferă servicii eficiente pentru clienți prin intermediul celor 12 birouri din întreaga țară. Cele mai avansate soluții de mașini la un cost mai scăzut fac din EPML furnizorul de soluții pe piața industrială.

Servicii

- Fabricarea de mașini de turnare prin injecție a plasticului.

- Mașini de turnare prin injecție bazate pe microprocesor.

- Servomotor și pompă cu angrenaje-Fig.

- Îmbunătățirea tehnologiei în echipamentele de turnare.

- Consultanță privind nivelurile superioare ale tehnologiei de turnare a plasticului.

Avantaje

1. Mașini avansate, high-end

2. Soluții personalizate pentru industrie

3. Rețea extinsă de asistență pentru clienți în India

Contra

1. Investiții mari în utilaje de înaltă tehnologie

2. Acoperire internațională limitată

3. Creșterea depinde de piața indiană.

Dacă căutați servicii de turnare prin injecție în India, EPML oferă soluții inovatoare de înaltă calitate.

4.KraussMaffei

Anul înființării: 1838

Numărul de angajați: KraussMaffei, ca societate, are aproximativ 4700 de lucrători în întreaga lume.

Tip de afacere: KraussMaffei se concentrează pe turnarea prin injecție, extrudare și automatizare pentru sisteme sofisticate de producție și prelucrare.

Adresa: Maharashtra, India

Site web și contact

Website: https://www.kraussmaffei.com

Email: info@kraussmaffei.com

Telefon: +91-8043886273

Profilul companiei

KraussMaffei, fondată în 18, este un producător german de utilaje pentru prelucrarea materialelor plastice și a cauciucului, specializat în turnare prin injecție, extrudare și producție aditivă. Compania are la dispoziție tehnologii pentru sectoare precum cel auto și tehnologia medicală. Produsele pe care le oferă în domeniul turnării prin injecție sunt mașini hidraulice și complet electrice pentru performanțe ridicate, pachete de automatizare, servicii de integrare, piese de schimb, training și servicii de retrofitting.

servicii

- Mașini de turnare prin injecție

- Tehnologia de extrudare

- Mașini pentru procese de reacție

- Fabricarea aditivă

- E-Service: pioneersClub

Avantaje

1. Mașini sofisticate de turnare prin injecție multifuncționale selectiv cu performanțe ridicate.

2. modelele complet electrice, eficiente din punct de vedere energetic, reduc ele însele cheltuielile de exploatare.

3. Coordonarea serviciilor, inclusiv a pieselor de schimb și de înlocuire, a formării și a reamenajării.

Contra

1. Costurile inițiale sunt relativ ridicate pentru achiziționarea de mașini avansate și sofisticate.

2. Poziție geografică relativ restrânsă în anumite sectoare.

3. Structurile complexe ale unora dintre aceste utilaje pot necesita competențe speciale pentru operarea și întreținerea lor.-

Căutați servicii de turnare prin injecție pentru un produs fabricat în India? Pentru soluții fiabile și de calitate, vizitați Kraussmaffei.

5. Mucegaiuri asiatice

Anul înființării: 1996

Numărul de angajați: 50-100

Tip de afacere: Operând în matrițe de precizie și capace, produse farmaceutice și tehnologie de vârf actualizată pentru produse inovatoare dependente.

Adresa: D-2, Vinochem industrial estate Goddev Road, Bhayander East - 401105 India

Site web și contact

site-ul web: https://www.plasticmouldindia.com

Email: asianmould@mtnl.net.in

Email: nmshah1969@gmail.com

Telefon: 91-22-28190835

Fax: 91-22-28141345

Profilul companiei

Asian Moulds & Dies Industries, India, oferă servicii de proiectare și producție pentru matrițe de injecție și suflare din plastic. Produsele includ capace, recipiente pentru rujuri, capace inviolabile și antifurt, capace flip-top și matrițe farmaceutice. Aceștia produc matrițe standard și precise, susținute de săli de scule sofisticate și de o forță de muncă experimentată. Astăzi, compania se mândrește că a proiectat peste 1 000 de matrițe, ceea ce o face un partener ideal pentru industriile de turnare a plasticului.

Servicii

- Proiectarea și dezvoltarea matrițelor de injecție și suflare din plastic

- Forme pentru capace: capace de siguranță, securizate, antifurt și de tip Bisleri

- Mecanism complicat de ambalare a matrițelor pentru recipiente de ruj

- Matrițe pentru produse farmaceutice

- cunoscute și sub denumirea de matrițe pentru capace de parfum și flip-top

- Deșurubarea matrițelor (angrenajelor)

- Forme pentru capace Flexi-pack

Avantaje

1. Matrițele de precizie pentru industria auto și alte industrii utilizează tehnologii avansate și de înaltă calitate.

2. O varietate de produse care pot fi aplicate în diverse domenii.

3. O echipă puternică pentru servicii coerente și cu valoare adăugată pentru clienții noștri.

Contra

1. Concentrarea pe un singur segment de produse, și anume mulaje din plastic.

2. Aceștia adaugă faptul că dependența de infrastructura de înaltă tehnologie poate crește, de asemenea, costurile implicate.

3. Măsurile de personalizare ar putea crește timpul de livrare a vaccinurilor.

Sunteți în căutare de servicii de turnare prin injecție în India? Consultați cele mai bune și mai inovatoare soluții în Plasticmouldindia.

6. Vikas Industries

Anul înființării: 1967

Numărul de angajați: 200-400

Tip de afacere: Vikas Industries este o companie stabilită de turnare prin injecție de precizie, cu o specialitate în proiectarea de matrițe, produse, servicii de fabricare a matrițelor și servicii post-moldaj.Adresa: Mumbai, Maharashtra, India.

Site web și contact

Website: https://www.vikasindus.com

Email: development@vikasind.co.in

Email: info@vikasindustries.co

Telefon: +91-7700950868

Telefon: +91-9821036215

Profilul companiei

Vikas Industries este o companie indiană de top înființată în 1967 și oferă o gamă largă de turnare prin injecție a plasticului de precizie și servicii conexe. Compania oferă multe servicii, cum ar fi matrițe personalizate, componente turnate, accesorii și multe altele, și lucrează cu sectoare precum cel auto, electronic, medical și altele. Unele dintre numeroasele servicii pe care le pot oferi sunt servicii de turnare prin injecție, turnare prin injecție cu gaz, instrumente și servicii de turnare, dezvoltare de produse și design, până la operațiuni secundare după procesul de turnare. Vikas Industries a organizat facilități în Shahapur, Atgaon, Pune, Andheri și Kandivali, care urmează cu sârguință metodologia de producție de calitate.

Servicii

- Turnare prin injecție

- Dezvoltarea produsului

- Matrițe

- Turnare prin injecție cu gaz

Avantaje

1. Companie specializată în modelarea precisă a materialelor plastice, precum și expertiză într-o gamă largă de domenii.

2. Echipamente și echipamente de producție de înaltă tehnologie și moderne.

3. Ingineria produselor, serviciile de producție și serviciile de post-mulare sunt toate integrate în spectrul de servicii oferite de companie.

Contra

1. Utilizarea tehnologiei ar putea fi costisitoare pentru întreprindere dacă este implementată integral.

2. Capacitatea relativ limitată de a diversifica și de a produce un număr mic de produse.

3. Posibile întârzieri ale livrărilor cauzate de un număr mare de bunuri produse.

Dacă sunteți interesat de servicii de turnare prin injecție în India, vă rugăm să contactați Vikas Industries.

7. HIKON INDIA

Anul înființării: 1979

Numărul de angajați: 50-100

Tip de afacere: Hikon Global Company se ocupă cu echipamente și instalații de reciclare a plasticului, extrudare, soluții la cheie și soluții post-moldaj.

Adresa: 3/23, Kirti Nagar Industrial Area, New Delhi - 110015 India

Site web și contact

Website: http://www.hikonglobal.com

Email: sumit@hikonindia.com

Telefon: +91 11 2541 0553

Profilul companiei

Hikon Global a fost fondată în 1979 și este un producător de echipamente de reciclare a plasticului și linii de extrudare cu sediul în India. Ei vând, de exemplu, compactoare de tăiere, linii de spălare, tocătoare,s și extrudere cu două șuruburi. Printr-o înțelegere a nevoilor individuale ale clienților lor, Hikon este specializată în oferirea de utilaje adaptate nevoilor de producție ale clienților lor, operațiunilor post-moldaj și serviciilor de gestionare a deșeurilor. Situată în Kirti Nagar, Delhi, și Bhadurgarh, Haryana, compania dispune de utilaje moderne pentru producție cu tehnologie pentru utilizare industrială multifațetată.

Servicii

- Mașini de reciclare a plasticului

- Instalații de extrudare

- Soluții personalizate

- Operațiuni după turnare

Avantaje

1. Specializare în reciclarea materialelor plastice și în procesul de extrudare a produselor din materiale plastice.

2. Serviciile sunt orientate spre îndeplinirea obiectivelor specifice ale clientului, folosind la maximum potențialul acestuia.

3. O echipă de producție de bună calitate cu cele mai moderne instalații de producție.

Contra

1. Unele dezavantaje ale investițiilor masive în astfel de utilaje speciale includ flexibilitatea redusă.

2. Timpul de livrare poate fi mai lung, iar produsele necesită ajustări pentru a răspunde nevoilor individuale.

3. Accesul online limitat duce la o acoperire limitată a internetului în afara Indiei.

Dacă aveți nevoie de orice servicii de turnare prin injecție, atunci Hikon Global este aici pentru a le oferi la o rată foarte economică și eficientă.

8. SSI MOULDS - Sunshine Industries (India)

Anul înființării: 1992

Numărul de angajați: 100-200

Tip de afacere: SSI Moulds oferă o gamă completă de servicii de turnare prin injecție, piese din plastic și cauciuc de înaltă calitate și durabile și prețuri competitive.

Adresa: New Delhi, India

Site web și contact

Website: https://www.ssimoulds.com

Email: inquiry@ssimoulds.com

Telefon: +91-11-28335410

Profilul companiei

SSI molds Sunshine Industries Private Ltd. India a fost înființată în 1992 și produce piese auto din plastic și cauciuc și matrițe de injecție, piese electronice și accesorii. Furnizează piese de schimb auto de calitate unora dintre principalii producători de automobile din India și din străinătate și companiilor producătoare de electronice și electrocasnice. Ei se mândresc cu produse cu valoare adăugată pe termen lung; domeniul lor de specialitate este divizia de turnare prin injecție. Producția la costuri reduse și proiectarea internă a matrițelor fac parte din propunerea lor unică de vânzare, care oferă produse de înaltă calitate în conformitate cu cerințele clienților.

Servicii

- Contract de producție

- Dezvoltarea de produse personalizate

- Dezvoltarea matrițelor

- Turnare prin injecție a plasticului

- Termoformare plastic

Avantaje

1. Specializați în producerea de produse din plastic/polimeri și cauciuc robuste și de lungă durată.

2. Ofertă orientată către client, cu linii subțiri între produse și servicii.

3. Proces de producție accesibil cu standarde acceptabile la nivel internațional.

Contra

1. Limitat la materiale plastice și cauciuc, limitând materialul utilizat în acestea.

2. Chipuri care pot fi atribuite modelelor personalizate pentru a lucra la ele.

3. Dependența excesivă de proiectarea internă a matrițelor împiedică flexibilitatea parteneriatului în afara unității de producție și dezvoltare.

Căutați servicii de turnare prin injecție? SSI Moulds este o companie de turnare prin injecție care oferă servicii de turnare prin injecție de calitate în funcție de clienți.

9. M/s General Plastic Industries

Anul înființării: 1968

Numărul de angajați: 250-300

Tip de afacere: General Plastic Industries oferă servicii de turnare prin injecție, confecționare de scule, prototipuri și contracte de producție în diferite sectoare.

Adresa: Dehli, India

Site web și contact

Website: https://www.generalplastic.in

Email: sales@generalplastic.in

Telefon: +91-9999 600 619

Profilul companiei

Ca producător fondat în 1968, General Plastic Industries LLP este una dintre cele mai importante companii angajate în principal în turnarea prin injecție a plasticului și fabricarea matrițelor. Serviciile lor de gestionare implică proiectarea și prototiparea, proiectarea sculelor, turnarea prin injecție și producția contractuală. Ei au fabricat piese din plastic de calitate și de lungă durată timp de peste o jumătate de secol. Multe dintre acestea dețin echipamente elaborate capabile să satisfacă diverse cerințe de turnare pentru a atinge o calitate ridicată a producției.

Servicii

- Proiectare și prototipuri

- Proiectarea instrumentelor

- Turnare prin injecție

- Contract de fabricație

Avantaje

1. Peste cinci decenii de experiență în turnarea prin injecție a plasticului și proiectarea sculelor.

2. Componente Custome de calitate și durabilitate mult mai ridicate, care îndeplinesc cerințele clientului.

3. Instalațiile tehnologice moderne necesită precizie și eficiență în procesul de fabricație.

Contra

1. Puțină varietate de produse și materiale poate fi utilizată în turnare, concentrându-se în principal pe materiale plastice.

2. Oferiți exemple de termene pe care clienții le pot lua pentru proiectarea și prototiparea anumitor instrumente.

3. Eventualele limitări ale producției interne a societății pot reduce libertatea societății de a colabora cu alții.

General Plastic Industries oferă servicii excelente în acest domeniu, dacă sunteți în căutarea de servicii de turnare prin injecție de plastic.

10. DONGGUAN SINCERE TECH CO.LTD

Anul înființării: 1988

Numărul de angajați: 60-100

Tip de afacere: Oferim servicii de turnare a plasticului personalizat și prototipuri, scule și producție completă pentru diverse industrii.

Adresa: YUANXIA LU, YUANJIANG YUANG, CHANGPING TOWN, DONNGUAN CITY, GUANGDONG PROVINCE, CHINA 523000

Site web și contact

Website: https://plasticmoldco.com

Email: INFO@sinceretetechs.com

Telefon: +86 135 3080 1277

Profilul companiei

Plastic Mold Company este o companie care a fost formată pentru a oferi soluții pentru turnarea prin injecție a plasticului personalizat și pentru a furniza componente și piese de înaltă calitate, standard și de lungă durată în diferite domenii. Serviciile Rational Technology LLC includ supramodelarea plasticului, turnarea inserțiilor, proiectarea sculelor, producția contractuală cu prelucrare CNC precisă, sudarea plasticului și multe altele. Specializați în automatizare, industria aerospațială, medicală, electronică, filtrare,n și alimentară, aceștia oferă posibilitatea de a gestiona geometrii complicate și/sau rășini prelucrate. În proiectare și producție, ei aduc fiabilitate, precizie și consecvență calității produselor lor de lucru.

Servicii

- Turnare prin injecție a plasticului

- Suprapunere din plastic

- Inserție turnare

- Proiectarea și fabricarea sculelor

- Contract de fabricație

Avantaje

1. Precizie ridicată și calitate bună a producției.

2. Adaptabilitate la geometriile complicate și aplicarea materialelor plastice prelucrate.

3. Cele mai potrivite pentru producția de loturi mari.

Contra

1. Costuri inițiale ridicate pentru scule.

2. Este nevoie de mult timp pentru a pregăti linia de producție.

3. Capacitate redusă de a face față comenzilor cu volume mici de producție.

Dacă sunteți în căutarea unor soluții de turnare prin injecție în China, vă veți aștepta la precizie și calitate din partea noastră.