În lumea rapidă a asistenței medicale, precizia, curățenia și conformitatea merg dincolo de cuvintele la modă și sunt o cerință nenegociabilă. Una dintre tehnologiile de bază care fac posibilă producerea de dispozitive medicale sigure, eficiente și scalabile este turnarea prin injecție a plasticului medical. Dând formă seringilor și cateterelor, instrumentelor chirurgicale și carcaselor de diagnosticare, turnarea prin injecție a plasticului este importantă în alimentarea medicinei moderne prin crearea părților constitutive.

Factorul de selectare a unui producător de matrițe de injecție medicală de încredere merită menționat. Furnizorul potrivit garantează că produsul dvs. este conform cu standardele stricte ale industriei, funcționează cu cea mai mare precizie și rămâne economic în cazul producției la scară largă. Acest eșec poate avea efecte negative semnificative, cum ar fi retragerea produselor sau încălcări ale conformității, sau amenințări la adresa siguranței pacientului.

Acest articol oferă o listă a primelor 10 companii de turnare prin injecție a plasticului medical din diferite părți ale lumii. Criteriile de luare în considerare a companiilor listate sunt foarte stricte, pornind de la certificări, inovare, prezența lor globală și performanțele anterioare. În ciuda faptului că natura globală a industriei implică jucători din multe regiuni, am limitat alegerea la doar două companii chineze, Sincere Tech fiind una dintre ele, iar restul sunt distribuite în SUA, Europa și Israel.

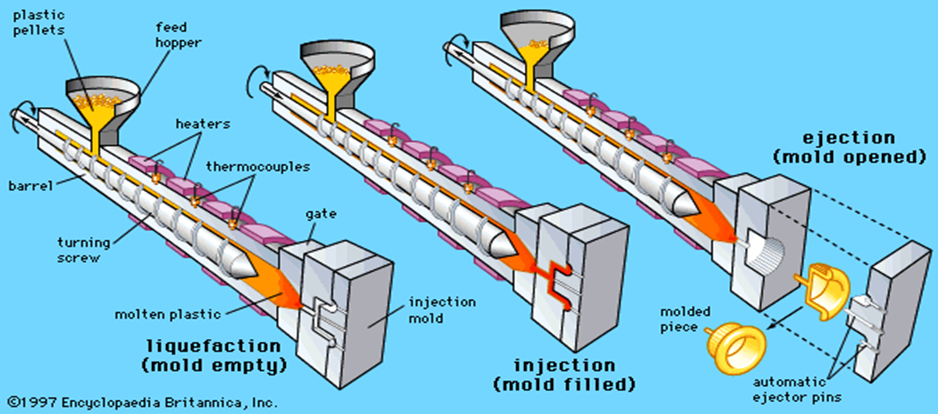

Ce este turnarea prin injecție a plasticului medical?

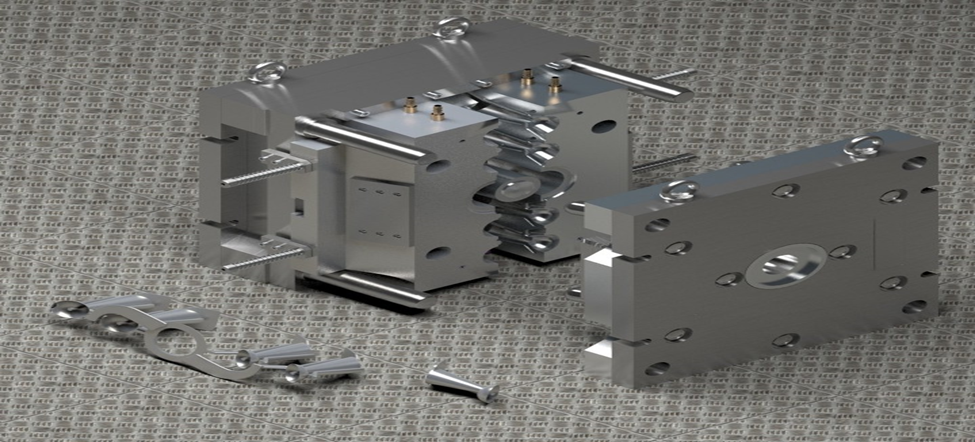

Este un proces de fabricație de nișă care este utilizat pentru a produce componente medicale și de asistență medicală din plastic de înaltă precizie și calitate. Acesta presupune injectarea de plastic topit într-o matriță special prelucrată și răcirea acestuia până când se solidifică și capătă forma finală.

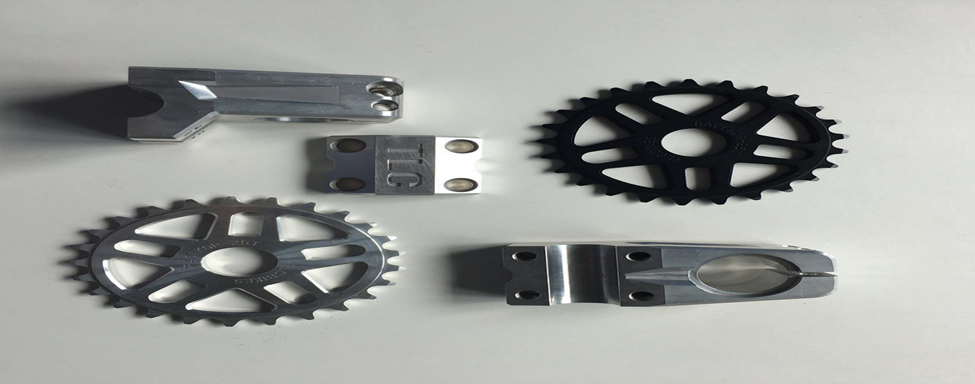

Caracteristici principale:

- Precizie și curățenie: Turnarea medicală trebuie să se conformeze unor toleranțe strânse și este realizată în camere curate pentru a evita contaminarea.

- Materiale biocompatibile: Utilizați materiale plastice de calitate medicală, cum ar fi policarbonatul, polipropilena și PEEK, care sunt sigure pentru utilizarea în sau cu corpul uman.

- Respectarea reglementărilor: Producătorii trebuie să respecte standarde precum ISO 13485, FDA și reglementările CE pentru a garanta siguranța și eficacitatea.

- Volum mare și repetabilitate: Perfect pentru realizarea de serii mari de piese uniforme, sterile, cum ar fi seringi, seturi IV, carcase de diagnostic, artroscoape, instrumente chirurgicale și dispozitive de eliberare a medicamentelor.

Criterii de selecție

Următoarele criterii ajută la stabilirea companiei care a fost cea mai bună la turnarea prin injecție a produselor medicale,

1. Certificarea ISO 13485 și conformitatea cu reglementările

Standardul internațional acceptat pentru sistemele de management al calității din industria dispozitivelor medicale este ISO 13485. În plus, companiile trebuie să îndeplinească reglementările FDA și CE atunci când intenționează să își vândă produsele.

2. Tehnologie avansată și capacități de cameră curată

Companiile trebuie să fie capabile să opereze în medii curate (clasa ISO 7 sau mai bună) și să utilizeze cea mai recentă tehnologie de turnare prin injecție (microformare și turnare prin injecție multi-shot) pentru a respecta standardele de igienă, contaminare etc.

3. Concentrarea pe domeniul medical și istoricul industriei

Fiabilitatea și expertiza în spațiul de producție a componentelor medicale au o istorie solidă. Companiile care lucrează de mult timp în domeniul sănătății înțeleg, de asemenea, mai bine reglementările și cerințele de performanță.

4. Bază mare de clienți în domeniul sănătății și acoperire globală

Companiile globale vor avea infrastructuri solide de control al calității, logistică și reglementare pentru a servi mai bine OEM-urile medicale multinaționale.

5. Capacități de cercetare și dezvoltare și personalizare

Aceștia oferă nu numai producție, ci și asistență tehnică, proiectare pentru producție (DFM), precum și parteneriate pentru inovare în vederea creării rapide și eficiente de noi produse.

Top 10 companii medicale de turnare prin injecție a plasticului.

Aceștia sunt unii dintre liderii mondiali din industria de turnare prin injecție a plasticului medical. Aleși pe baza unor criterii stricte, cum ar fi certificările de calitate, progresul tehnologic, prezența globală și angajamentul față de inovare, acești producători sunt de încredere pentru brandurile de dispozitive medicale de top din întreaga lume. Iată care sunt primii 10:

1. Sincere Tech (China)

Sincere Tech este unul dintre principalii producători chinezi implicați în turnarea prin injecție a plasticului medical pentru clienții globali. Acoperind turnarea în cameră curată, prototiparea rapidă și producția în masă, Sincere Tech este o sursă de încredere de piese medicale de înaltă precizie. Ei sunt dedicați calității prin respectarea standardelor ISO 13485, scule avansate și procese de validare riguroase. În plus, OEM-urile medicale pot externaliza întregul proces, inclusiv proiectarea matrițelor, fabricarea și chiar asamblarea, ceea ce face ca acesta să fie un serviciu complet cu diverse companii.

Website: https://www.plasticmold.net/

Profilul companiei:

Timp de peste 15 ani, Sincere Tech s-a specializat atât în fabricarea matrițelor, cât și în realizarea de piese precise din plastic în China. Datorită calificării sale ISO 13485 și a camerelor curate de înaltă calitate, compania oferă piese importante pentru OEM-uri medicale globale care caută toleranțe stricte. Această companie acoperă proiectarea matrițelor, se ocupă de scule și efectuează prelucrarea secundară, toate din aceeași locație. Deoarece pot gestiona dezvoltarea produselor de la primii pași până la producția de masă, acestea sunt valoroase pentru producția de produse medicale.

Industrii deservite:

Dispozitive medicale, automobile, electronice și ambalaje.

De ce să alegeți Sincere Tech?

- Fabrica noastră de turnare de precizie de grad medical îndeplinește standardul strict ISO 13485.

- Oferă toate serviciile, începând cu proiectarea, prototiparea și terminând cu producția.

- Abilitatea de a modela piese în camere curate pentru produse fără contaminare.

- Sunt necesare o bună asigurare și validare a calității.

- Oferim prețuri competitive atât clienților mici, cât și celor mari, la nivel global.

2. Phillips-Medisize (SUA)

Phillips Medisize este o companie Molex și un titan al industriei în domeniul administrării integrate de medicamente, al dispozitivelor de diagnostic și al electronicii medicale. Un turnător de injecții medicale cu servicii complete, are o amprentă globală și o expertiză profundă în ansambluri complexe. Dispun de facilități de cameră curată de ultimă generație, care oferă servicii de proiectare și prototipare, precum și servicii automatizate de producție în volume mari, în cazul în care aveți nevoie. Compania este un inovator de top al soluțiilor pentru conectarea sănătății digitale și al urmăririi avansate a produselor.

Profilul companiei:

Operând ca o divizie a Molex, Phillips-Medisize se concentrează pe producția de dispozitive de administrare a medicamentelor, de diagnosticare și de sănătate conectată la nivel mondial. Fiind prezentă la nivel internațional în SUA, Europa și Asia, compania dispune de camere curate de la clasa ISO 7 până la clasa 8. Ei oferă servicii în fiecare etapă, ocupându-se de proiectare, dezvoltare, testare și producție completă. Printre clienții lor se numără unele dintre cele mai importante companii farmaceutice și de dispozitive medicale din lume.

Industrii deservite:

Administrarea medicamentelor, diagnosticare și electronică medicală.

De ce să alegeți Phillips-Medisize?

- Funcționare internațională îmbunătățită prin automatizare și menținută în medii curate.

- Cunoștințe privind sănătatea conectată și utilizarea tehnologiei digitale.

- O istorie de cooperare de succes cu companii MedTech de top.

- Toate operațiunile noastre din întreaga lume sunt conforme cu standardele ISO 13485 și FDA.

- Experiență în gestionarea nevoilor proiectelor majore de producție.

3. Tessy Plastics (SUA)

Tessy Plastics oferă de zeci de ani turnare prin injecție de plastic de înaltă precizie în sectorul medical și este renumită pentru certificarea ISO 13485. Ei au toate produsele in-house, de la scule la tot ceea ce înseamnă de la automatizare la validare. Complet dependenți de domeniul medical, ei produc o gamă largă de dispozitive medicale chirurgicale, de diagnosticare și purtabile care lucrează îndeaproape cu clienții și partenerii pentru a garanta o fiabilitate mai mare, o scalabilitate ușoară și conformitatea cu reglementările globale. De asemenea, dețin capacități de micro-moletare și inserție a mucegaiului pentru componente delicate.

Profilul companiei:

Din 1976, Tessy Plastics a funcționat în New York, SUA, ca o afacere de familie în domeniul turnării prin injecție de precizie. Partea medicală a Bosch pune accentul pe dispozitivele chirurgicale, de diagnosticare și purtabile, toate realizate la standarde de calitate stricte. Tessy combină automatizarea, uneltele avansate și procesele de asamblare în activitatea sa. Personalul de inginerie al companiei cooperează cu clienții pentru a rezolva problemele de proiectare, reglementări și lansare rapidă.

Industrii deservite:

Produse medicale, electronice și bunuri de consum.

De ce să alegeți Tessy?

- Toate etapele, de la proiectare la vânzare, sunt sub o singură autoritate.

- Oferă micro-moletare și turnare de inserții ca puncte forte de top.

- Peste 40 de ani de producție de dispozitive medicale.

- Compania dispune de spații curate ISO clasa 7.

- Compania este certificată ISO 13485 și își propune să îndeplinească toate cerințele pentru dispozitivele medicale.

4. Gerresheimer (Germania)

Gerresheimer este un lider mondial în domeniul ambalajelor medicale și farmaceutice, cu o divizie importantă de turnare prin injecție a plasticului, capabilă să producă sisteme de administrare a medicamentelor, dispozitive de diagnosticare turnate prin injecție și seringi preumplute. Aceasta deține mai multe instalații de producție în camere curate și funcționează în conformitate cu cele mai înalte standarde de reglementare. Datorită integrării verticale de la proiectarea produselor la fabricarea matrițelor și, în final, la asamblarea finală, este partenerul preferat al companiilor farmaceutice din întreaga lume.

Profilul companiei:

Companiile de ambalaje medicale și farmaceutice recunosc pe scară largă Gerresheimer și palmaresul său îndelungat de turnare prin injecție. Operațiunile globale ale companiei includ mai mult de 30 de locații, oferind clienților produse care variază de la stilouri de insulină la inhalatoare și truse de diagnosticare. Compania este puternică deoarece acoperă întreaga gamă de servicii, de la proiectare la crearea ambalajului final. Datorită infrastructurii lor avansate, pot produce dispozitive medicale mari care respectă multe reglementări.

Industrii deservite:

Produse farmaceutice, medicale și diagnostice.

De ce să alegeți Gerresheimer?

- Soluții de fabricație care includ un sistem complet.

- Există facilități certificate pentru camere curate în diferite locații din întreaga lume.

- Dezvoltări noi atât în ceea ce privește ambalajele, cât și dispozitivele.

- Multe organizații farmaceutice de top se bazează pe noi.

- Respectarea tuturor reglementărilor medicale din UE și SUA.

5. Nypro Healthcare (Jabil - SUA)

Nypro Healthcare face parte din Jabil și oferă soluții de turnare prin injecție a plasticului medical de volum mare pentru piețele de mare complexitate și foarte reglementate. Cu ajutorul capacităților sale de automatizare și al suportului de inginerie, Nypro dispune de facilități de producție în întreaga lume. Ei se concentrează pe aplicații medicale sofisticate, cum ar fi administrarea injectabilă de medicamente, sisteme de diagnosticare și instrumente chirurgicale minim invazive. Nypro lucrează cu clienții pe baza unui model de parteneriat, asigurându-se că furnizează activități de cercetare și dezvoltare, prototipare și producție.

Profilul companiei:

Nypro, care aparține Jabil Healthcare, oferă servicii complete CDMO și turnare prin injecție pentru dispozitive medicale. În cinci regiuni ale lumii, Nypro oferă producție de volum mare pentru domeniile chirurgical, de diagnosticare și de administrare a medicamentelor. Datorită abilităților lor de automatizare, de respectare a reglementărilor și de a face lucrurile mai mici, clienții pot învinge concurența. De asemenea, ei lucrează la inginerie de la început, aleg materiale importante și construiesc prototipuri.

Industrii deservite:

Sisteme de administrare a medicamentelor, de diagnosticare și chirurgicale.

De ce să alegeți Nypro?

- Unități de producție care funcționează în mai multe țări și care au capacitatea de a crește producția.

- Cunoașterea în detaliu a normelor din piețele reglementate.

- O mai bună automatizare și asamblare aduc avantaje producătorilor auto.

- Lucru în echipă timpuriu între cercetare și dezvoltare și proiectarea timpurie.

- Furnizor de top în producția de dispozitive medicale cu risc ridicat.

6. Röchling Medical (Germania)

Röchling Medical, o parte a grupului Röchling, oferă soluții complete de turnare prin injecție pentru clienții care sprijină industria farmaceutică, diagnostică și a dispozitivelor medicale. Acestea sunt disponibile la nivel global în Europa, SUA și China. Competențele Röchling includ inginerie și conformitate cu reglementările, turnare în camere curate. Portofoliul lor cuprinde totul, de la componente lab-on-chip la carcase personalizate pentru dispozitive chirurgicale, adesea produse în medii de clasă 7 complet validate.

Profilul companiei:

Röchling Medical operează ca parte a Grupului Röchling, ajutând industriile farmaceutice, de diagnosticare și MedTech din întreaga lume. Turnarea în camere curate, lab-on-chip și carcasa dispozitivelor sunt domeniile în care se specializează, cu producție în Germania, SUA și China. Röchling dispune de asistență tehnică, funcții de reglementare și suport complet pentru gestionarea produselor de la început până la sfârșit. Sistemele de producție de la aceste unități suportă atât serii de producție limitate, cât și mari.

Industrii deservite:

Diagnostice, farmaceutice și instrumente chirurgicale.

De ce să alegeți?

- Firmele își desfășoară activitatea în mai multe țări din Europa, China și Statele Unite.

- Sunt disponibile servicii extinse de producție în camere curate.

- A lucrat în medii de turnare de clasă 7 și 8.

- Furnizarea de asistență tehnică pentru următoarele reglementări.

- Avem abilitățile necesare pentru a dezvolta componente personalizate pentru uz medical.

7. Seaway Plastics Engineering (SUA)

Seaway Plastics, specializată în producția de volume mici și medii, este un partener credibil pentru OEM-urile medicale care au nevoie de termene rapide și suport flexibil. Serviciile lor sunt turnare prin injecție în cameră curată, scule in-house și servicii de asamblare. Seaway are o faimă deosebită în segmentul dispozitivelor ortopedice și chirurgicale. Compania oferă, de asemenea, protocoale privind validarea IQ/OQ/PQ, ceea ce face clar faptul că produsele lor sunt foarte reglementate.

Profilul companiei:

Seaway Plastics oferă, în principal, turnare prin injecție de volum mic până la mediu pentru companiile de dispozitive medicale. Facilitățile de la camerele curate ISO clasa 7 permit fabricarea matrițelor, precum și validarea și asamblarea produselor finale. Seaway își pune amprenta în principal cu instrumentarul ortopedic și chirurgical. Datorită timpilor rapizi de producție, oamenii apelează la aceste companii atât pentru mostre, cât și pentru proiecte la scară mică.

Industrii deservite:

Ortopedie, instrumente chirurgicale și diagnostice.

De ce să alegeți?

- Sunt oferite prototipuri rapide și un număr redus de eșantioane.

- Oferim dezvoltare și suport pentru propriile noastre instrumente de testare și automatizare.

- Puteți avea încredere că instalațiile noastre sunt certificate ISO 13485 și reglementate de FDA.

- Modelarea specială pentru componente sensibile este posibilă în camere curate.

- Oferă flexibilitate completă clientului.

8. MedPlast (în prezent Viant - SUA)

Această companie este acum cunoscută sub numele de Viant și este o putere în producția de dispozitive medicale. Ei desfășoară activități de producție sub contract, inclusiv turnare prin injecție de plastic, extrudare, asamblare, ambalare și sterilizare. Competențele lor în materie de turnare merg dincolo de dispozitivele implantabile, trusele de diagnostic și sistemele de administrare a medicamentelor. Accentul pus de Viant pe proiectarea pentru manufacturabilitate (DFM) și pe controlul intens al calității îi face un furnizor ideal pentru aplicațiile medicale cu risc ridicat.

Profilul companiei:

Compania funcționează sub marca Viant, oferind o varietate de procese de fabricație a dispozitivelor medicale, de exemplu, turnare prin injecție și sterilizare. Afacerile lor se extind la piețele de ortopedie, diagnosticare și dispozitive de unică folosință. Datorită competențelor DFM ale Viant și a resurselor interne de reglementare, soluțiile sunt create pentru a fi sigure și scalabile. Există mai mult de 25 de unități Vifor Pharma răspândite în întreaga lume, unde își aplică know-how-ul în materie de reglementare.

Industrii deservite:

Dispozitive implantabile, diagnostice și sisteme chirurgicale.

De ce să alegeți?

- Oferind servicii de proiectare pentru fabricație, turnare și sterilizare.

- Experiență dovedită în îngrijirea problemelor medicale care sunt greu de tratat.

- Conceput pentru lume, produs pentru lume.

- Puteți modifica comanda după cum este necesar și toate produsele sunt controlate din punct de vedere al calității.

- Toate instalațiile noastre sunt certificate ISO 13485 și FDA.

9. Technoplast (Israel)

Technoplast este un jucător emergent în domeniul turnării de precizie a plasticului medical, cu sediul în Israel. Printre produsele pe care le oferă se numără proiectarea de produse, prototiparea rapidă și producția de masă, cu un accent deosebit pe componentele medicale personalizate. Printre clienții săi se numără producători multinaționali de dispozitive medicale și sunt cunoscuți pentru viteza de lansare pe piață, deoarece operațiunile lor sunt foarte agile și au un departament puternic de cercetare și dezvoltare. Technoplast este deosebit de puternică (cardiologie, diagnosticare, dispozitive de unică folosință).

Profilul companiei:

Technoplast este o întreprindere israeliană care furnizează matrițe din plastic avansate pentru utilizarea în dispozitive medicale. Companiile oferă ajutor în proiectarea produselor, crearea de prototipuri, fabricarea matrițelor și producerea de articole pe scară largă. Technoplast este recunoscută pentru flexibilitate, cercetare-dezvoltare eficientă și experiență în realizarea de produse pentru cardiologie, diagnosticare și produse de unică folosință. Livrarea rapidă și costurile scăzute de producție sunt prioritățile principale ale companiei.

Industrii deservite:

Cardiologie, diagnosticare și dispozitive de unică folosință.

De ce să alegeți Technoplast?

- Rezultate îmbunătățite prin acțiuni agile și prototipuri rapide.

- Fabricarea de matrițe de înaltă precizie pentru piese medicale detaliate.

- Realizarea de activități inovatoare de cercetare și dezvoltare pentru uz medical.

- rate ridicate de introducere a produselor pe piață.

- Certificarea ISO 13485 este asociată cu produse conforme cu CE și FDA.

10. TK Mold (China)

Având două și ultimele companii chineze din această listă, TK Mold este cunoscută pentru serviciile de scule de înaltă precizie și de turnare prin injecție. Ei se ocupă de matrițe și componente de grad medical, exportând produse în America de Nord, Europa și alte piețe asiatice. Punctele lor forte sunt proiectarea inginerească și capacitatea lor de a da viață acestor idei atât prin realizarea de matrițe, cât și prin producția de volume mici și medii. TK Mold posedă un document ISO certificat, aderă la standardele medicale internaționale. Prin urmare, ei sunt o companie bună pentru a externaliza munca de producție.

Profilul companiei

TK Mold este bine cunoscută în China pentru matrițele de injecție și piesele pentru dispozitive medicale de înaltă calitate. Clienții lor din America de Nord, Europa și Asia beneficiază de turnare în camere curate pentru aplicații de clasa 7. Matrița este sprijinită pe tot parcursul, de la proiectarea sa inițială până la fabricarea loturilor medii și etapele de postproducție. Deoarece sunt certificați ISO 13485 și îndeplinesc standardele internaționale, au câștigat încrederea ca partener offshore.

Industrii deservite

Medicale, electronice și auto.

De ce să alegeți?

- Doar un număr mic de matrițe proiectate profesional sunt utilizate pentru producție.

- Acordarea unei atenții deosebite inovării în domeniul ingineriei.

- Certificată ISO și în conformitate cu orientările medicale.

- Furnizarea de expertiză către UE, SUA și Asia.

- Metode accesibile pentru colaborarea cu OEM.

Perspective de viitor pentru companiile medicale de injecție de plastic Molder.

Odată cu dezvoltarea industriei de asistență medicală, se așteaptă ca societățile de turnare prin injecție medicală să se dezvolte în mai multe aspecte esențiale. Iată ce le rezervă viitorul:

1. Adoptarea materialelor inteligente

- Companiile investesc în materiale precum polimerii antimicrobieni, biodegradabili sau bioresorbabili care oferă o funcționalitate îmbunătățită.

- Aceste consumabile permit utilizarea de dispozitive medicale de unică folosință mai sigure și mai durabile.

2. Extinderea în microfluidică și miniaturizare

- Din ce în ce mai multe firme de procesare sunt obligate să creeze piese foarte mici și complicate pentru laboratoare pe un cip, senzori portabili și dispozitive de diagnosticare.

- Pentru a rămâne competitivi, va fi nevoie de capacitatea de micromodelare.

3. Integrarea automatizării și a industriei 4.0

- Cu toate acestea, automatizarea avansată și analiza datelor în timp real vor permite companiilor să își îmbunătățească eficiența proceselor, trasabilitatea și controlul calității.

- Fabricile inteligente cu sisteme conectate vor minimiza erorile umane, iar productivitatea va crește.

4. Personalizarea și producția la cerere (On-Demand Manufacturing)

- Există o cerere în creștere pentru dispozitive medicale personalizate, astfel încât companiile adoptă un mod de producție flexibil, pe loturi.

- Prototiparea rapidă și fabricarea aditivă pot îmbunătăți procesele tradiționale de turnare.

5. Sustenabilitatea și conformitatea cu mediul

- Decretele mondiale obligă companiile să recicleze, să reducă deșeurile și consumul de energie și să reducă utilizarea materialelor plastice nereciclabile.

- Producătorii adoptă inițiative și practici ecologice în cadrul economiei circulare.

6. Creșterea controlului de reglementare

- Odată cu apariția de materiale și tehnologii noi și inovatoare, companiile se pot aștepta la protocoale de validare, trasabilitate și conformitate mai riguroase.

- Va fi necesar să se investească în expertiza în materie de birocrație de dragul accesului continuu pe piață.

7. Parteneriate strategice cu întreprinderi MedTech

- Companiile stabilesc colaborări mai strânse cu OEM din domeniul medical pentru a co-innoi soluții inovatoare sensibile la proprietate intelectuală.

- Implicarea proiectării în faza incipientă va deveni un avantaj competitiv.

Concluzie

Este important să selectați cel mai bun producător de turnare prin injecție a plasticului medical pentru a vă asigura că dispozitivul dvs. medical are succes în ceea ce privește siguranța, producția la scară largă și toată conformitatea. Această listă reprezintă companiile de elită ale lumii, nu numai în ceea ce privește respectarea cerințelor tehnice și de reglementare ale industriei medicale, dar acestea aduc și soluții inovatoare și orientate către client.

Începând de la giganții lumii, precum Phillips-Medisize și Gerresheimer, până la companii de nișă precum Sincere Tech și Technoplast, fiecare dintre acestea are o anumită expertiză și capacități dovedite în domeniul sănătății. Indiferent dacă dezvoltați un nou instrument de diagnosticare sau extindeți producția unui utilaj deja stabilit, colaborarea cu oricare dintre acești furnizori de încredere de turnare prin injecție în domeniul medical vă plasează în fruntea specificațiilor de calitate și a cursei competitive.

Furnizorii renumiți de turnare prin injecție în domeniul medical garantează că rămân în frunte în ceea ce privește reperele de calitate și jocul competitiv pe piață.

Întrebări frecvente

1. Ce este turnarea prin injecție a plasticului medical?

Este un proces de fabricație care produce piese din plastic de înaltă precizie pentru mediul aplicațiilor medicale cu echipamente și materiale speciale în cadrul unor standarde de reglementare ridicate.

2. De ce este importantă certificarea ISO 13485 pentru companiile de turnare medicală?

Acesta asigură că societatea respectă standardele acceptate la nivel internațional ale sistemelor de management al calității din industria dispozitivelor medicale, care reprezintă cheia pentru conformitatea cu reglementările și siguranța produselor.

3. Ce materiale sunt de obicei utilizate în turnarea prin injecție în domeniul medical?

Materialele comune includ policarbonatul de calitate medicală, polipropilena, polietilena și elastomerii termoplastici trebuie să fie materiale biocompatibile și sterilizabile.

4. Care este efectul camerelor curate în turnarea prin injecție a produselor medicale?

Camerele curate sunt un mediu care poate fi lipsit de contaminare, vital în producția de componente medicale sterile/sensibile prin minimizarea șanselor de contaminare cu particule.

5. Este posibil ca firmele mici să se ridice la nivelul producției marilor producători de aici?

Da. Numeroase firme mici oferă expertiză de nișă, dezvoltare agilă și servicii de prototipare rapidă care sunt într-adevăr parteneri buni pentru lucrări specializate sau personalizate.